热轧卷取设备芯轴的设计与研究

2016-07-21李建功曲祥旭

李建功,曲祥旭

(华北理工大学机械工程学院,河北唐山063000)

热轧卷取设备芯轴的设计与研究

李建功,曲祥旭

(华北理工大学机械工程学院,河北唐山063000)

摘要:热轧卷取法为PHC管桩端板的生产提供了一种新的工艺,该方法充分利用了轧制后带钢的余热并通过横向卷取将带钢卷绕成螺旋形,后经切割压平焊接等工序得到端板毛坯。使用该方法的卷取设备中卷绕部分机构尤为重要,需要对带钢的卡紧定位以及芯轴的强度进行分析。

关键词:热轧卷取卷绕芯轴

0引言

PHC管桩指的是预应力高强度混凝土管桩,是一种空心圆柱型混凝土预制构件,管桩端板是用于管桩两端连接和固定预应力钢筋的重要构件,材质为Q235[1]。热轧卷取法生产端板解决了以往加工方法中效率低和能源浪费的问题,这种方法为PHC管桩端板的加工开创了一种新的路线[2]。卷取机构的设计首先要考虑的是叠卷问题,因为如果产生叠卷,将会导致产品报废甚至损坏机械设备[3],根据实际加工经验,如果带钢前两圈可以紧密的绕芯轴卷成螺旋形,就可以避免叠卷问题的产生[4-5];其次根据实际PHC管桩端板尺寸的不同,在设计中要考虑可以卷取不同直径端板的带钢。

整体示意图如图1。

1.电机;2.v带轮;3.减速器;4.辊道;5.卷取轴;6.离合器;7.挡板。图1 卷取机构示意图

1卷取过程

通过挡板及卷轴法兰上的挡块使带钢卡紧到芯轴下端,带钢随着芯轴的转动而卷绕到轴上。卷绕第一圈时由于楔形块的挤压使得第二圈形成螺旋形,从而避免叠卷。辊道承受带钢的支撑力。卷绕过程结束之后通过芯轴两侧的凹槽,使用工具实现卸卷。由梁的弯曲理论可知, 在芯轴横截面积相同的情况下, 空芯截面抗弯刚度强于实心截面,因此, 通常选取空心截面的芯轴。通过有限元软件ABAQUS将弯矩加载到芯轴的最外端时不同的空心截面应力及应变的大小,从而选取合适的空心截面尺寸[6]。

图2 左侧法兰

选取一常用尺寸外径φ500 mm/内径φ300 mm 厚20 mm的PHC管桩端板为例,卷轴的外径φ300 mm,初选内径φ50 mm,具体结构如图2,3,4所示。

带钢:Q235,屈服强度σs=235 MPa,抗拉强度σb=420 MPa。

图3 芯轴 图4 装配

芯轴:40 Cr, 屈服强度σs=785 MPa,抗拉强度σb=980 MPa,外径D=300 mm,长L=500 mm。

2弯矩计算

根据绕制成形过程建立带钢、芯轴、压板三个部件模型[7]。由于芯轴和压板的刚度远大于带钢,并且所关心对象是带钢的横截面变形,采用三维解析刚体部件对芯轴和压板进行建模。在接触分析中,接触对的主面是芯轴和压板,都为刚体部件,在分析中更容易收敛[8]。几何模型如图5所示。

计算结果,带钢应力分布如图6所示。

图5 ABAQUS中三维模型 图6 带钢应力图

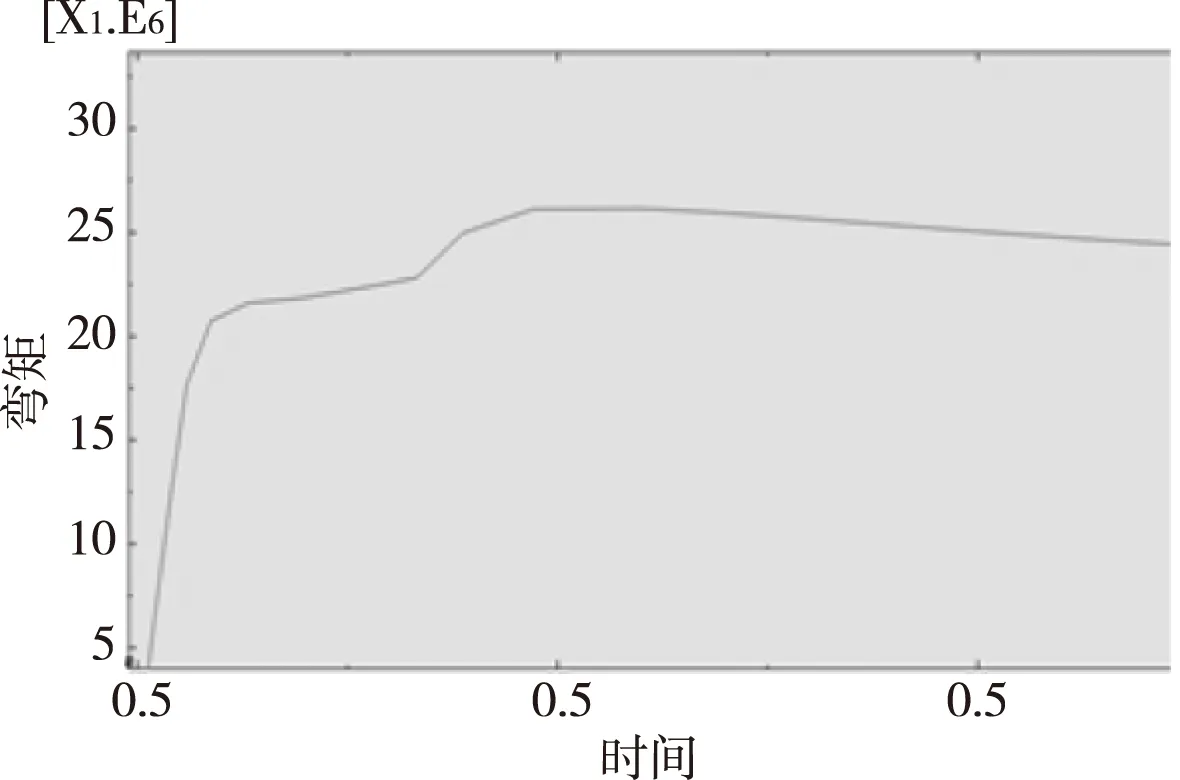

从图6中可看出,卷取成形过程中,带钢与芯轴的连接处出现了应力集中,随着带钢的继续卷绕,应力趋于稳定。创建场变量输出,得到带钢卷取时弯矩变化如图7所示。

3芯轴强度分析

图7 弯矩图

得到带钢卷取时最大弯矩为2.6×104N·m,芯轴长L=500 mm,外径D=300 mm。将最大弯矩施加到卷轴的最右端,通过ABAQUS分析比较空心直径分别为50 mm,100 mm,150 mm时芯轴的应力和应变,结果如图8-图13。

图8 内径d=50 mm时,应力 图9 内径d=50 mm时,变形

图10 内径d=100 mm时,应力 图11 内径d=100 mm时,变形

图12 内径d=150 mm时,应力 图13 内径d=150 mm时,变形

由图可以看出,芯轴外径相同的情况下,内径由50 mm增加到150 mm时,应力和应变也随之变大。从图7、图9、图11应力图中可知最大值出现在芯轴的左端根部,为9.33 MPa,当内径为φ150 mm时,施加弯矩之后芯轴末端最大位移s=0.034 9 mm。最大位移满足要求,因此选定芯轴内径d=150 mm,工程图如图14。

图14 芯轴工程图

4芯轴校核

4.1外力分析

图15 应力分布图

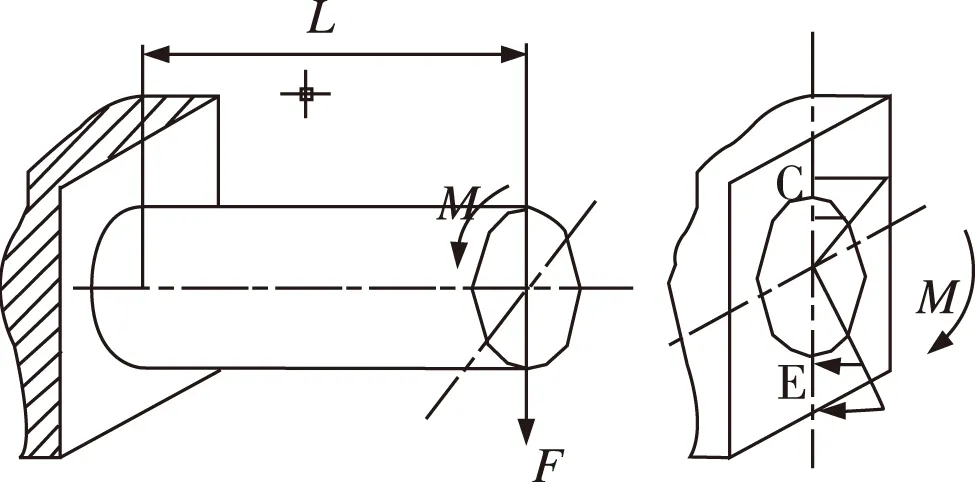

将卷取轴简化为悬臂梁,将力和力偶施加到轴的末端。其中力F使轴在垂直平面内发生弯曲,力偶Me使轴发生扭转,因此,轴上产生弯曲扭转组合变形。

通过计算得到卷轴受力和施加在卷轴的弯矩分别为:

F=1.48×105NMe=2.6×107N·mm

4.2应力分析

由于同时作用着弯矩和扭矩,所以在危险截面处将同时存在着弯曲正应力和扭转切应力,图中C、E两点的正应力和切应力都达到最大值,故这两点为危险点,这两点的弯曲正应力和扭转切应力分别为:

(1)

建立强度条件

(2)

卷取轴为圆轴,故Wn=2Wz,并将(1)带入(2)中按第三强度理论建立的强度条件为:

(3)

=333 764mm3

(4)

(5)

截面的计算直径小于卷轴的实际直径,轴的强度足够。

5结论

以常用尺寸外径φ500 mm/内径φ300 mm×厚20 mm的PHC管桩端板为例,初步设计了法兰盘和芯轴的结构。通过有限元软件ABAQUS模拟了热轧卷取法中带钢卷绕过程,从而得到最大弯矩,并以此校核了轴的强度。为实际生产中热轧卷取机的设计及芯轴的优化提供参考,并使热轧卷取法生产圆环类零件得以更加广泛的推广,对降低成本和提高生产效率具有重要意义。

参考文献

[1]中华人民共和国国家发展和改革委员会.先张法预应力混凝土管桩用端头板:JC/T947-2005[S].国家建材行业标准,2005.

[2]刘战英,史春辉.PHC管桩端板生产新工艺[J].钢铁,1996(9)39-42.

[3]李建功,程秀芳,彭伟.机械设计[M].北京.机械工业出版社,2012.

[4]付江,李新华.新塑性加工模拟材料的开发[J].轧钢,1990(4)14-18.

[5]雷松,王时龙.螺旋弹簧冷绕成形与回弹的数值分析[J].计算机工程与应用,2011,47(27):228-230.

[6]Quach W M, Teng J G, Chung K F.Residual stresses in steel sheets due to coiling and uncoiling: a closed-form analytical solution[J].Engineering Structures, 2004,26(9): 1249-1259.

[7]曹金凤,石亦平.ABAQUS有限元分析常见问题解答[M].北京:机械工业出版社,2009:221-233.

[8]Luo C H, Stahlberg U. Deformation of inclusions during hot rolling of steels [J].Journal of Materials Processing Technology, 2001, 114(1):87-97.

中图分类号:TG333.2

文献标识码:A

文章编号:1002-6886(2016)03-0018-03

作者简介:李建功(1962-),男,教授,本科,主要研究方向:机构学与机械动力学,计算机辅助工程。

收稿日期:2015-08-15

Design of the core shaft for the hot rolling and coiling apparatus

LI Jiangong, QU Xiangxu

Abstract:In this study, we provided a new technique for the production of the PHC pipe end plate by hot rolling and coiling, which makes full use of the waste heat after rolling, coils the strip steel into a spiral, and gets the end plate through cutting, flattening and welding. In this method, the winding mechanism of the coiling apparatus is especially important. Therefore, analysis of the positioning of the strip steel and the strength of the core shaft was carried out.

Keywords:hot rolling and coiling; winding; core shaft