挖掘机工作装置动力及有限元联合仿真分析

2016-07-21何君,桂莹

何 君,桂 莹

(贵州工业职业技术学院,贵州贵阳550008)

挖掘机工作装置动力及有限元联合仿真分析

何君,桂莹

(贵州工业职业技术学院,贵州贵阳550008)

摘要:通过PROE软件对挖掘机工作装置进行三维模型的建立,在多体动力学软件ADAMS中对工作装置虚拟样机进行了动力学仿真分析,得出了挖掘机工作装置在复挖掘工况下各铰点的受力情况。取各铰点最大受力姿态及大小为工作装置进行有限元分析,为设计优化提供依据。

关键词:液压挖掘机工作装置动力学仿真有限元分析

0引言

液压挖掘机工作装置设计是一项反复且复杂的过程,各结构设计是否满足工况要求直接影响挖掘机的质量。本文通过动力学仿真软件ADAMS及有限元分析软件ANSYS对某型号挖掘机工作装置进行联合仿真,大大提高了设计人员的工作效率。

1液压挖掘机工作装置模型

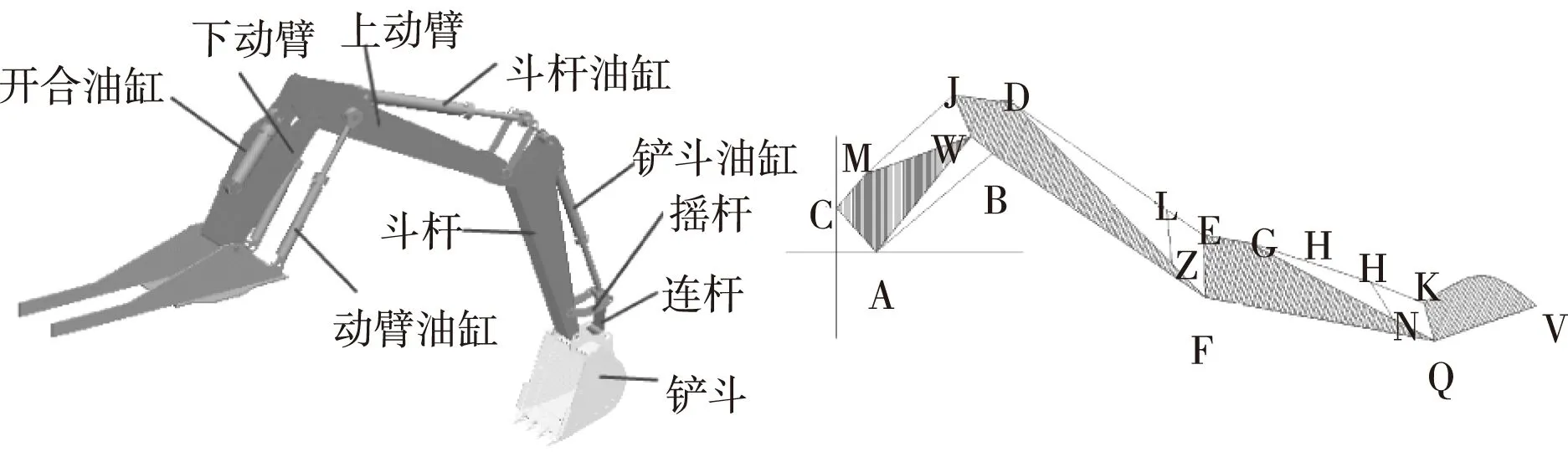

液压挖掘机工作装置由动臂、斗杆、铲斗、连杆机构、动臂油缸、斗杆油缸、铲斗油缸几部分组成[1],如图1所示。为便于分析,对工作装置各铰点进行编号,如图2所示。

图1 工作装置三维模型 图2 工作装置铰点分布

2挖掘机工作装置动力学分析

2.1复合挖掘工况下挖掘阻力的确定

在对挖掘阻力进行计算时,通常将其近似认为作用于铲斗的斗齿尖上[2]。并将挖掘阻力在切线及法线方向上进行分解。将阻力分解为挖掘轨迹切线方向上的切向挖掘阻力Wt及垂直于挖掘轨迹的法向挖掘阻力Wn。其经验公式如下所示[3]:

切向阻力:Wt=k0bh

法向阻力:Wn=φWt

式中:k0—挖掘比阻力;

b—切削宽度,即铲斗斗宽;

h—挖掘深度,通常h=(0.1~0.33)b;

φ—挖掘阻力系数。

本文研究挖掘机的作业对象通常为普通粘土、坚实的亚粘土等Ⅲ级土壤。所以通过查表可得k0=1.55×105N/m2,本文铲斗斗宽b=0.906m。取挖掘深度h为0.33b,即h=0.3m,挖掘阻力系数φ取值为0.42。代入上式可得:

Wt=1.55×105×0.906×0.3=41 986N

Wn=0.42×41 986=17 634N

本文挖掘机的铲斗装满Ⅲ级土壤时的重力为:14 200 N。

2.2挖掘机工作装置动力学仿真

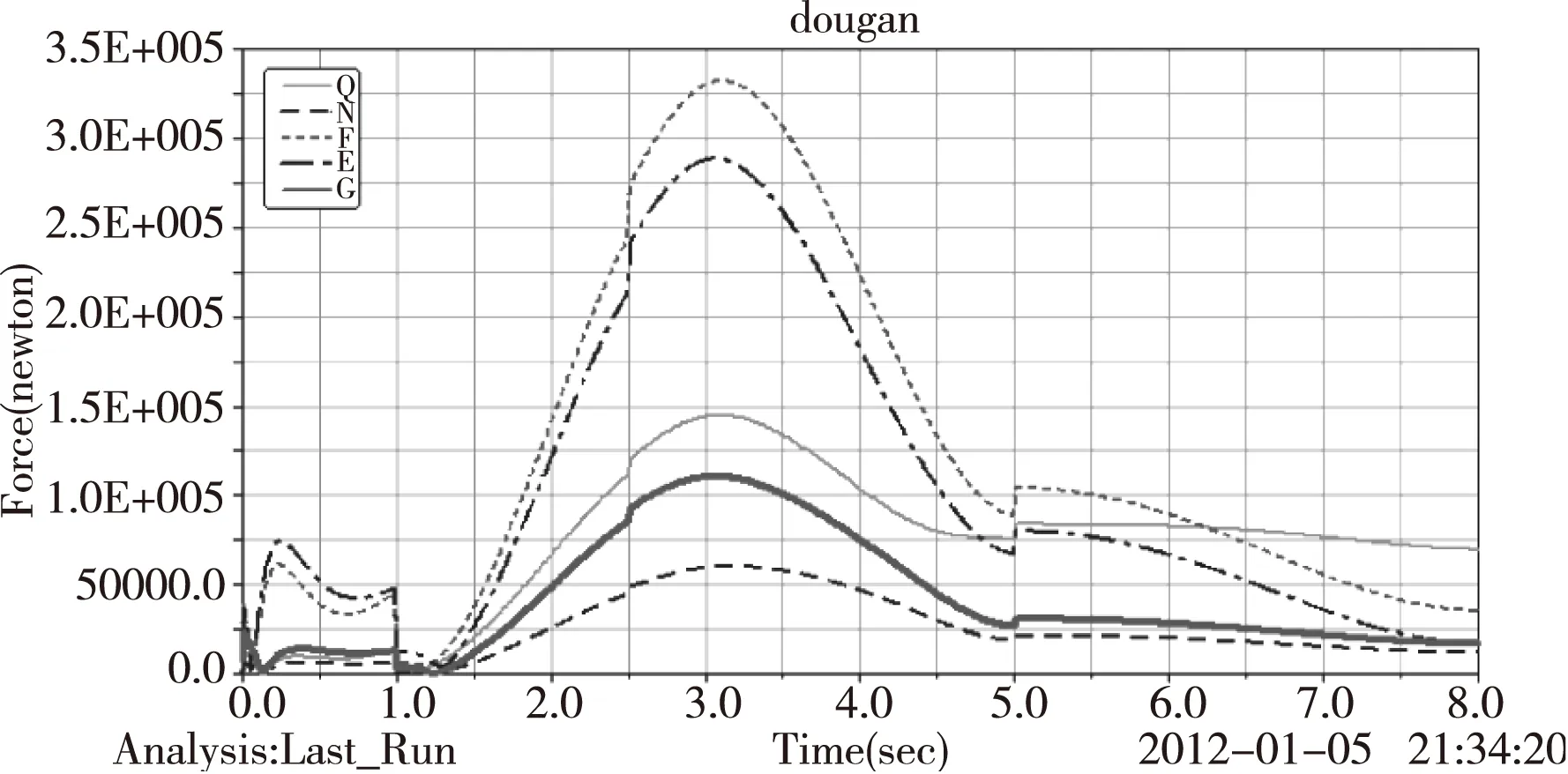

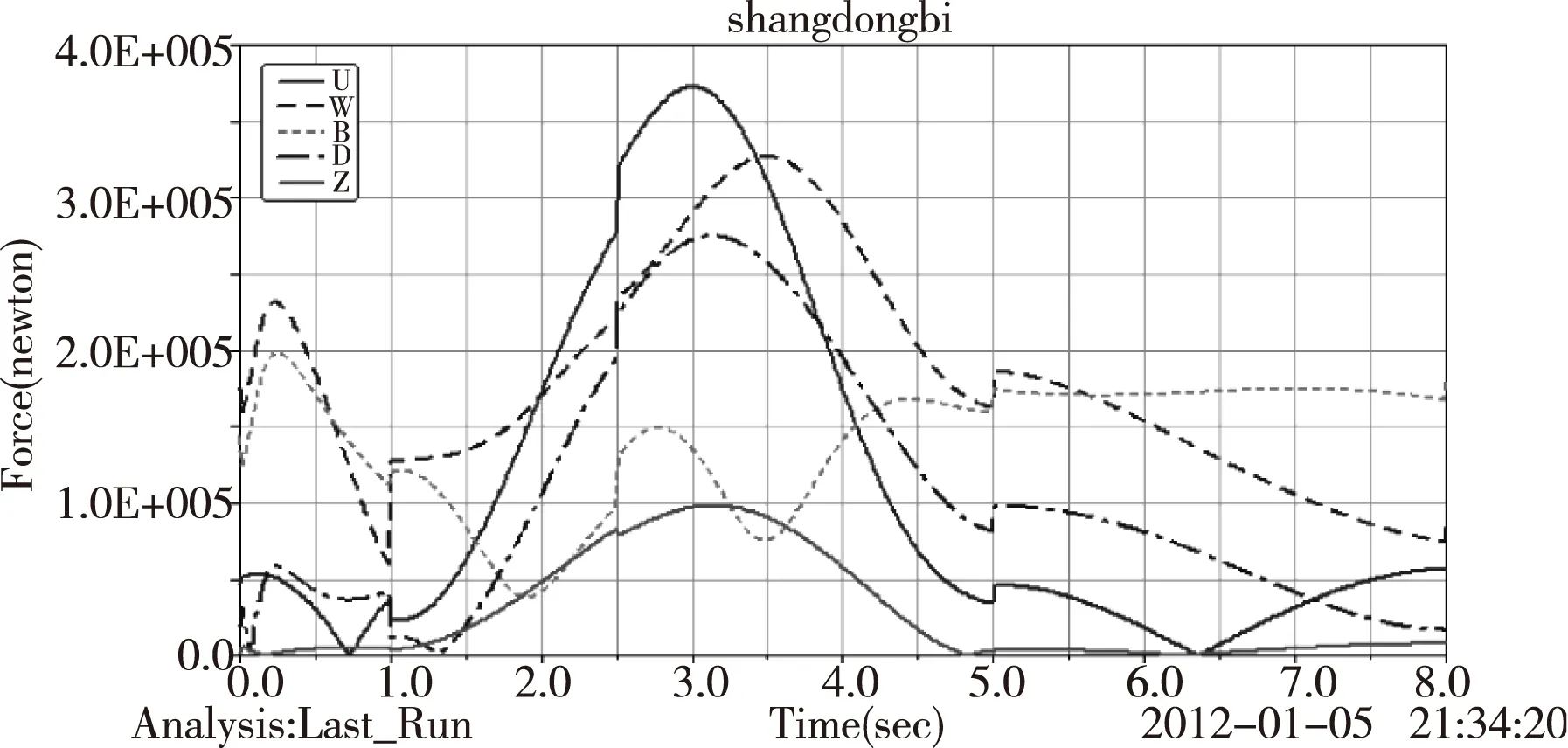

在对挖掘阻力及物料重力计算好之后,我们便可以在Adams软件中对各种阻力在工作装置虚拟样机上进行施加,并对挖掘过程进行模拟[4-5]。在Adams/Solver求解结束后,便可以得到挖掘机工作装置各铰点的受力曲线图[6-7]。其中作为主要受力构件的斗杆、上动臂各铰点受力变化曲线图3、图4所示。

图3 斗杆各铰点受力情况

图4 上动臂各铰点受力情况

对Adams中获得的各铰点所受最大力进行X-Y坐标方向分解,各铰点力大小如表1、2所示。

表1 斗杆各铰点力在X-Y方向分解值(单位:N)

表2 上动臂各铰点力在X-Y分解值(单位:N)

3挖掘机工作装置有限元分析

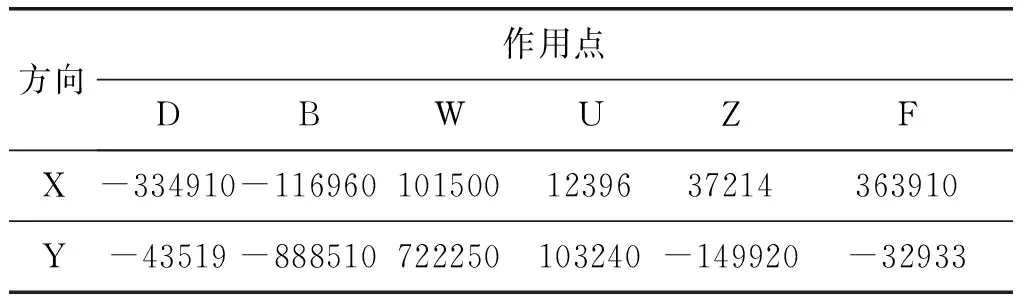

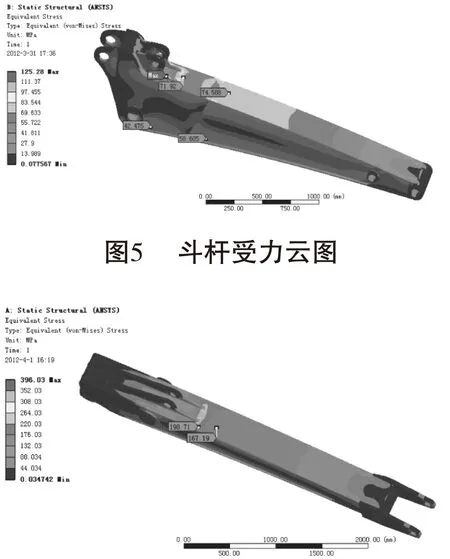

图6 上动臂受力云图

工作装置通过动力学仿真获得各铰点最大受力大小后,便可对结构在有限元分析软件下进行受力加载及求解[8],图5、图6为ANSYS分析软件下斗杆与上动臂在最大受力状况下的应力云图。

通过以上有限元分析,我们可以看出斗杆所受的应力值较小,处于一个大的安全系数范围内,上动臂上与斗杆油缸相连接的耳板,在与盖板进行连接时出现了较大的应力集中现象,在此提出如下建议:在耳边与盖板进行连接的过程当中,采用铲刀口收尾的形式,并用砂轮对连接过渡处进行打磨圆滑,来减小应力的集中。

4总结

本文通过虚拟样机的形式对挖掘机工作装置进行了动力学及有限元联合仿真分析,通过动力学分析得出了工作装置在复合动作状态下各铰点的受力情况,并取最大受力状态进行有限元分析,得出各构件的应力云图,为机构的进一步优化提供了依据,极大的提高了设计效率。

参考文献

[1]同济大学.单斗液压挖掘机[M].第2版.北京:中国建筑工业出版社,1986.

[2]康海洋.液压挖掘机动臂结构动态分析[D].湖南:长沙理工大学,2007.

[3]张林艳,邓子龙,张红亮,等.挖掘机工作装置虚拟样机的建立与动力学仿真[J].辽宁石油化工大学学报,2008,28(3):46-49.

[4]王桂新,杨彦龙.基于ADAMS的液压挖掘机工作装置的仿真分析[J].河北工业大学学报,2008,37(3):59-63.

[5]牛多青.液压挖掘机工作装置虚拟样机设计及其有限元分析[D].安徽:安徽农业大学,2008.

[6]李军,邢俊文,覃文杰 .MSC ADAMS实例教程[M].北京:北京理工大学出版社,2002.

[7]郑建荣.MSC ADAMS虚拟样机入门与提高[M].北京:机械工业出版社,2001.

[8]张朝晖,李树奎.ANSYS 11.0有限元分析理论与工程应用[M].北京:电子工业出社,2008.

中图分类号:TU621

文献标识码:A

文章编号:1002-6886(2016)03-0008-03

作者简介:何君(1986-),江西省宜春市人,贵州工业职业技术学院教师,机械制造及其自动化专业。

收稿日期:2016-03-22

Dynamics and finite element simulation analysis of the working device of the excavator

HE Jun, GUI Ying

Abstract:The 3D model of the working device of the excavator was created with CAD software PROE, then dynamic simulation was carried out on a virtual model of the working device by dynamics software Adams, and the force exerted on every point of the working device in operation was obtained. Then finite element analysis was carried out based on the maximum force position of the working device to provide basis for the optimization of the design of excavators.

Keywords:hydraulic excavator; working device; dynamic simulation; finite element analysis