超细羊毛低损伤梳毛加工技术

2016-07-12丁彩玲俞建勇张瑞云程隆棣

丁彩玲, 俞建勇, 张瑞云, 李 慧, 程隆棣, 秦 光

(1. 东华大学, 上海 201620; 2. 山东如意科技集团有限公司, 山东 济宁 272000;3. 国家纺纱工程技术研究中心, 山东 济宁 272000)

超细羊毛低损伤梳毛加工技术

丁彩玲1,2, 俞建勇1, 张瑞云1, 李 慧2,3, 程隆棣1, 秦 光2,3

(1. 东华大学, 上海 201620; 2. 山东如意科技集团有限公司, 山东 济宁 272000;3. 国家纺纱工程技术研究中心, 山东 济宁 272000)

为解决13.0 μm以下超细羊毛梳理损伤严重的问题,对梳毛损伤进行成因分析并探讨解决办法。通过对梳毛各工作区的纤维长度、毛粒数、落毛率的测定,利用TEAM-3预测公式和正交试验法优化各工艺参数,确定隔距、速比、锡林针布齿密、道夫针布齿密、出条定量等梳毛工艺的最优配置条件:即2#隔距,3#速比,针布规格为锡林针布齿密60.7齿/cm2,道夫针布齿密62.5齿/cm2,出条定量20 g/m。经过验证,利用此低损伤梳毛工艺制成的超细羊毛精梳毛条,纤维长度平均损伤小于0.5 mm,毛粒减少,条干明显改善。

超细羊毛; 梳毛; 低损伤; 优化

超细羊毛具有细度细、强力低的特征,在加工过程中极易受到损伤,尤其是在梳理过程中受机械外力的作用易被拉伸断裂,造成纤维长度降低,影响后道纺纱的生产加工[1-3]。同时,在精梳系统中梳毛机上产生的毛粒,会使纱线条干恶化,影响织物的外观质量。结合以往超细羊毛的加工经验,本文研究了13.0 μm以下超细羊毛的梳毛工艺及影响纤维损伤的3个主要参数:工作辊隔距、速比和针布规格。通过一系列试验,探讨了毛条梳理前后各工艺参数与纤维平均长度损伤及毛粒数的关系。

1 超细羊毛纤维损伤分析

为获得优质超细羊毛毛条,降低超细羊毛纤维损伤,结合工厂实际经验,对制条各工序中纤维长度损伤进行了分析比较[4-5],如表1所示。可以看出,从净毛到梳毛过程,纤维长度明显下降,说明梳毛是纤维长度致损的关键工序。生产实践表明,在制条过程中,纤维长度损伤约有三分之一是由梳毛机引起的。有研究显示,梳毛中纤维长度损伤约90%是由预梳部位造成的,只有10%是由大锡林造成的[6]。

表1 毛条制造过程中各工序的纤维长度Tab.1 Fiber length change in each process of wool top making mm

羊毛纤维在开松梳理中受到的损伤主要包括2个方面[7-8]:纤维已经断裂,即显性损伤;纤维没有断裂,但其表面已受到严重损伤,纤维强力明显下降。羊毛纤维经过反复的开松、打击以及梳理针布梳理等作用,承受纤维之间的摩擦力、针隙间的挤压力以及弯曲力、拉伸力等外力作用,造成纤维断裂或表面严重损伤[9-11]。

2 试验部分

2.1 原料与设备及工艺流程

原料:全部选用澳大利亚超细羊毛,长度为63 mm,平均细度为13.0 μm,含脂率为17.6%,短毛含量为7.2%。

设备及工艺流程:和毛机(ANDAR)→梳毛机(OCTIR)→头针(GC-13)→二针(SC400)→三针(SC40012V)→四针(SC40011V)→精梳(PB31LF)。

2.2 测试方法

采用SIEGFRIED PEYER AG公司的Texlab系统AL-100型纤维长度测试仪,测量梳毛机下机毛条的长度特征指标[12],即纤维平均长度(用豪特长度H表示)和落毛率(小于30 mm的短纤维含量)。随机抽取10根10 cm长的毛条,分2组进行测试,求其平均值,记录毛粒数。

2.3 试验方案

2.3.1 隔 距

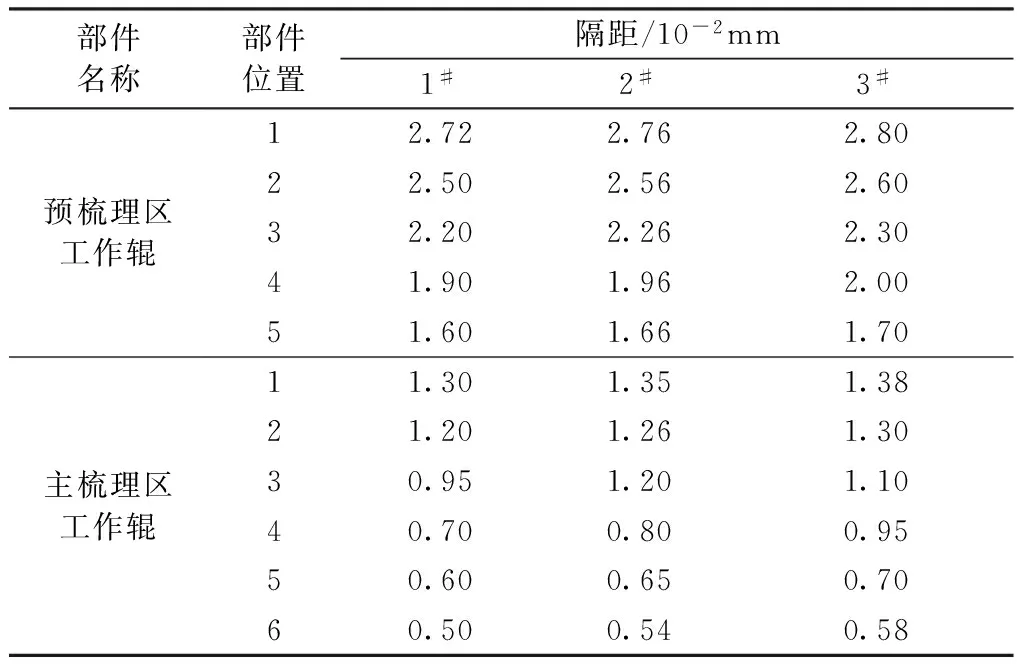

隔距越小,纤维受到的挤压力越大,纤维受损伤的概率越大,尤其是工作辊与胸锡林及大锡林之间这2个梳毛机上最重要的隔距,因此,合理配置主要工作辊的隔距至关重要。主要工作辊隔距的设置方案见表2。

表2 工作辊隔距设置方案Tab.2 Scheme of work roller gauge

2.3.2 速 比

同一工作辊上纤维块受到的梳理次数越多,纤维损伤越严重[13]。2个工艺部件之间的速比设置方案见表3。

表3 速比设置方案Tab.3 Scheme of speed ratio

2.3.3 针布配置

锡林和道夫的针布齿密对毛条梳理时的纤维损伤有较大影响。齿密越大,则梳理过程对纤维的损伤也越大,齿密小,则梳理效果不明显;因此,2个部位的齿密要合理设置。在梳理速比一定的条件下,通过改变梳毛机的喂入定量,控制出条定量。锡林和道夫的针布齿密及出条定量的设置方案见表4。

表4 因子水平表Tab.4 Table of factors and levels

3 结果与分析

经过修正的TEAM-3预测公式[14-15]具有质量控制的极限预警标准,将调整后的长度差异的最小值与最大值作为长度图形表的上下限。在理想状态下,预测值与实际值之间的差异应该为零,但在实际生产中,该差异值会出现一些变动。一般来讲,基准为零时,通过数据统计的方法计算得出2倍标准方差(95%的置信度)的数值,就可被看作允许误差值。也就是说,每加工20个批次,如果1次加工结果超出允许误差的限制,此情况仍然可以被接受。

按照以上设计方案及分析方法,使用TEAM-3公式对10个批次的超细羊毛进行工艺参数优化试验,并对毛条加工中所得到的实际结果与预测结果进行比较和分析。

3.1 工作辊隔距试验结果分析

根据表2中试验号为1#、2#、3#3种隔距设置方案,豪特长度差异和落毛率差异的结果分析如图1、2所示。豪特长度预测值与实际值的相关性如图3所示。

由图1可看出:1#隔距10个批次的试验,只有1个批次的实际长度比预测长度长0.6 mm,其他批次实际长度均短于预测长度;2#隔距10个批次中有2个批次的实际长度小于预测长度,其他均大于预测长度;3#隔距10个批次中8个批次的实际长度比预测长度小,其他批次大于预测长度。

由图2可看出:1#隔距10个批次中有7个批次的落毛率高于预测值;2#隔距中2个批次的落毛率高于预测值;3#隔距中9个批次的落毛率高于预测值。

综上所述,1#隔距对羊毛纤维的损伤较大,3#隔距差于2#隔距方案,2#隔距试验方案是一个比较合理的参数配置方案。

3.2 锡林与工作辊的速比结果分析

根据表3中试验号为1#、2#、3#的3种速比设置方案,豪特长度差异和落毛率差异的结果分析如图4、5所示。豪特长度预测值与实际值的相关性如图6所示。

3.3 锡林和道夫针布试验结果分析

以锡林针布齿密、道夫针布齿密、出条定量为影响因素,进行L9(33)正交试验设计[16],试验安排及分析结果见表5。

表5 正交试验结果分析表Tab.5 Analysis of orthogonal array test results

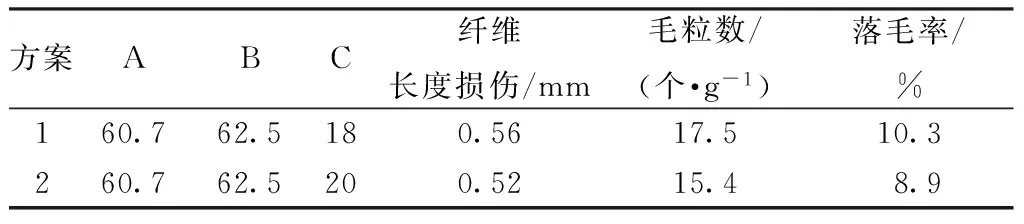

由表5分析可看出,因素A锡林针布齿密对应的极差最大,说明其对纤维长度损伤影响最大,其次是因素B道夫针布齿密,因素C出条定量对纤维长度损伤影响最小,即A>B>C,最佳工艺配置为A3B3C1。同理,对毛粒数和落毛率的影响顺序为A>B>C,最佳工艺配置为A3B3C2。经过初步优先后,A3和B3选择一致,而C出条质量不能确定。为确定合适的出条质量,在优方案的基础上进行了追加试验,结果如表6所示。

表6 最佳配置追加试验Tab.6 Projects of supplemental tests

由表6可看出,2种方案测试的纤维长度损伤差异不大,而方案2的毛粒数和落毛率明显减少。综合以上结果考虑,最优方案为A3B3C2,即锡林针布齿密为60.7 齿/cm2,道夫针布齿密为62.5 齿/cm2,出条定量为20 g/m。

4 结 论

1)采用正交试验和TEAM-3公式,优选出超细羊毛梳毛低损伤加工工艺,即2#隔距,3#速比,针布规格为锡林针布齿密60.7齿/cm2,道夫针布齿密62.5 齿/cm2,出条定量20 g/m。此低损伤羊毛加工技术的研究应用,一定程度上提高了毛条制成率,因而赋予毛条生产过程低耗、低成本、低损伤、高制成率的技术优势。

2)采用正交试验优化的工艺对超细羊毛进行梳理,得到的毛粒数明显降低,毛粒数低于16个/g。

[1] 姚穆.细毛绵羊及超细羊毛发展的现状与前瞻[C]//2006中国羊业进展:第三届中国羊业发展大会论文集.北京:中国畜牧业协会,2006:3-8. YAO Mu. The current situation and prospect of development of fine wool sheep and superfine wool[C]//2006 Development of China sheep industry: Proceedings of the Third China Sheep Industry Development Conference.Beijing: China Animal Agriculture Association, 2006:3-8.

[2] 陈刚,陈兰珠.超细羊毛的生产实践[J].中国纤检,2007(11):48-50. CHEN Gang, CHEN Lanzhu. Practice production of superfine wool[J]. China Fiber Inspection,2007(11):48-50.

[3] 无锡协新集团有限公司.极细羊毛的生产实践[C]//2006中国国际毛纺织会议暨IWTO羊毛论坛论文集.西安:西安工程大学,2006:773-776. Wuxi Xiexin Group Co Ltd. Innovation of ultrafine wool yarn[C]//Proceedings of 2006 China International Wool Textile Conference & IWTO Wool Forum. Xi′an: Xi′an Polytechnic University,2006:773-776.

[4] 孙稚枫,钱国平,潘书杭,等.澳大利亚超细羊毛制条工艺研究[J].上海毛麻科技,2008(4):11-14. SUN Zhifeng, QIAN Guoping, PAN Shuhang,et al. Research on Australian super-fine wooltop making process[J]. Shanghai Wool & Jute Journal,2008(4):11-14.

[5] 恒源祥有限公司.超细羊毛纤维毛条及其制造方法:中国,200510029584.6[P].2007-03-21. Hengyuanxiang Group Co Ltd. Manufacturing method of superfine wool top:China,200510029584.6[P].2007-03-21.

[6] 王梅珍,唐小兰.梳毛机预梳部分纤维损伤的研究[J].毛纺科技,1993(2):40-44. WANG Meizhen, TANG Xiaolan. Study on fibre damage in the forepart of the present card [J]. Wool Textile Journal,1993(2):40-44.

[7] 王华强,于伟东.毛条中纤维长度分布特征及损伤的定量估计[J].毛纺科技,2006(4):5-7. WANG Huaqiang, YU Weidong. The characteristic of fiber length distribution and the quantitative evaluation of fiber length damage in wooltops[J]. Wool Textile Journal,2006(4):5-7.

[8] 金永安.开松梳理中的羊毛纤维损伤[J].毛纺科技,2007(12):38-40. JIN Yongan. Wool fiber damage in carding processes[J].Wool Textile Journal,2007(12):38-40.

[9] 姜为青.梳毛机分梳区损伤纤维的原因及解决措施[J].四川纺织科技,2004(3):21-24. JIANG Weiqing. The reasons and solutions of cardingarea on combing machines[J]. Sichuan Textile Technology,2004(3):21-24.

[10] GARNABY G A. Fiber breakage during carding: part 1: theory[J]. Textile Research Journal,1984,54(3):366-369.

[11] 任学勤,杨永革,奚柏君.毛条制造中的羊毛损伤及质量控制[J].上海纺织科技,2000(5):14-15 REN Xueqin, YANG Yongge, XI Bojun. Wool damages and quality control in top making[J].Shanghai Textile Science & Technology,2000(5):14-15.

[12] GRIGENT J. Fiber length a new way forward using microprocessor techniques with the AL-100 and the texlab system[J]. Wool Science Review, 1980(5):81-89.

[13] 杨晓梅.精纺梳毛机预梳理部分的探讨[J].纺织器材,2003,30(1):14-15. YANG Xiaomei. My view on the precarding section of the wool-carding machine[J]. Textile Accessories,2003,30(1):14-15.

[14] 张得昆,臧衍乐,张星.TEAM-2和TEAM-3公式在毛条质量测试中的对比分析[J].毛纺科技,2005(12):39-41. ZHANG Dekun, ZANG Yanle, ZHANG Xing. The contrast between TEAM-3 and TEAM-2 in the prediction of wool processing performance[J].Wool Textile Technology,2005(12):39-41.

[15] 范尧明.70支澳毛条的生产控制与TEAM-2预测[J].毛纺科技,2015,43(8):20-24. FAN Yaoming. Production control of Australia 70s wool tops and prediction of TEAM-2[J].Wool Textile Journal,2015,43(8):20-24.

[16] 倪春峰,于勤,高卫东,等.基于精梳毛纺系统的超短羊绒純纺梳毛工艺与优化[J].纺织学报,2013,34(12):28-31. NI Chunfeng, YU Qin, GAO Weidong, et al. Process and optimization of carding process of pure super-short cashmere on worsted system[J]. Journal of Textile Research,2013,34(12):28-31.

Low-damage carding technology of superfine wool

DING Cailing1,2, YU Jianyong1, ZHANG Ruiyun1, LI Hui2,3, CHENG Longdi1, QIN Guang2,3

(1.DonghuaUniversity,Shanghai201620,China; 2.ShandongRuyiTechnologyGroup,Jining,Shandong272000,China; 3.NationalEngineeringResearchCenterforSpinningTechnology,Jining,Shandong272000,China)

In order to solve the problems of difficult processing and carding damage of the superfine wool, the paper analyzed the causes and solutions of carding damage. By the measurement on the fiber length, the number of neps and noil ratio in workspace of combing, the carding process parameters were optimized, and the optimal carding process conditions were determined by TEAM-3 and orthoronal tests. These parameters include 2#gauge, 3#speed ratio, the tooth density of cylinder wire cloth and doffer wire cloth was 60.7 teeth/cm2and 62.5 teeth/cm2, respectively, and top production was 20 g/m. The experimental results showed that the average loss of fiber length of the superfine wool tops derived from the optimal process were less than 0.5 mm, the number of neps were decreased, and the yarn quality was improved.

superfine wool; carding; low-damage; optimization

10.13475/j.fzxb.20150604405

2015-06-23

2016-01-21

山东省自主创新及成果转化专项(2014ZZCX09301)

丁彩玲(1969—),女,研究员,博士生。主要从事纺织技术创新与产品研发等工作。俞建勇,通信作者,E-mail:yujy@dhu.edu.cn。

TS 134.23

A