从锅炉给水泵结构设计特点谈检修要点

2016-07-09

(河北省大唐国际发电股份有限公司张家口发电厂,河北 张家口 075133)

一、结构简介

以50CHTC5/6型锅炉给水泵为例,泵为筒形双壳体卧式多级离心泵,它是引进西德KSB公司技术由沈阳水泵厂制造,泵筒体的支撑泵脚是位于泵轴心线高度上焊在筒体上,用双头螺栓与台板固定,泵芯装在泵筒体内,泵盖与泵体的密封采用金属缠绕垫,吐出端轴封和平衡装置均安装在泵盖上。泵芯是由吸入段、中段、叶轮及相应的导叶体以及泵轴等组成,所有泵芯的部件都是采用金属面密封。转子叶轮采用快装方式,共6级叶轮。轴向力的平衡由水力平衡装置和止推轴承共同完成,平衡装置装在泵盖上,它包括平衡盘,平衡套和具有节流作用的支承环,该装置平衡轴向力的90%左右,剩余轴向力由轴端的止推轴承来承受。径向轴承是四油楔滑动轴承,轴向剖开的轴承被固定在轴承体内。

二、锅炉给水泵受热膨胀的结构设计

1.泵筒体的径向膨胀的结构设计

1.1 结构设计特点

50CHTC5型锅炉给水泵采用双筒体芯包结构,外筒体安装后不再拆装,水泵进出口水管直接固定到外壳上,芯包的拆装不用断开管道接头,可整体抽出进行检修或替换。另外采用双筒体结构主要目的是保证结构上对于轴线对称,使泵受到剧烈热冲击时也能保证转子与静子的同心度,从而可以防止水泵在启、停或工况变动时动静磨损。

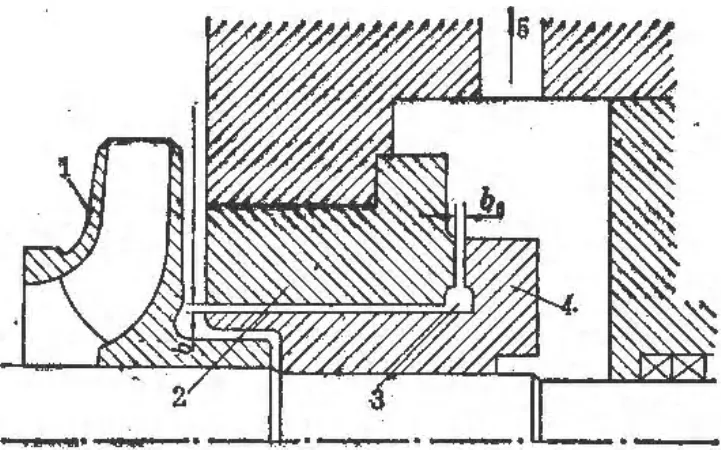

图一 锅炉给水泵轴向端面支撑结构示意图

1.2 根据设计特点谈检修要点

由图一结构可以看出,泵外筒在温度变化时能够保证泵筒中心不变,上、下径向自由膨胀,芯包在外筒内也可以径向自由膨胀。由于泵转子的支撑轴瓦架固定在泵的端盖部,泵转子的中心在启动和停泵时中心始终不变,而小机由于是台板支撑,转子的中心在启机时由于温度升高中心向上移动,因此在找中心时小机转子联轴器中心要比泵子联轴器中心低0.07mm—0.10mm。

2.泵外筒体轴向膨胀结构设计

2.1 结构设计特点

由图二可以看出泵外筒的死点位于驱动端,由左右两个圆柱稳钉销限制外筒只能向非驱动端移动,立销限制泵外筒中心不产生左右偏移。

图二 锅炉给水泵的支撑和滑销系统示意图

2.2 根据设计特点谈检修要点

2.2.1 联轴器找中心时,驱动端的支撑位置放置调整垫片时要错开圆销钉槽的位置,最后一定要打入圆销钉,若出现错位现象,要对圆销钉修磨。

2.2.2 泵筒下的立销,在找完中心后并且泵支撑螺栓紧死后,顶丝要松0.05mm-0.07mm的间隙,保证泵筒能够自由膨胀。

2.2.3 找中心时,若有在泵筒侧面打入的楔子,找完中心后一定要取掉。

2.2.4 驱动端的左右两个支撑紧固螺栓要紧死,非驱动端的的两个左右支撑紧固螺栓不能紧死,紧力为能使螺母下的垫片用手锤敲击能够产生轻微移动,这样可以保证泵筒体能够产生热胀冷缩移动。

3.汽泵芯包静子部件轴向膨胀结构设计

3.1 结构设计特点

从图三结构设计可以看出,驱动端为两个缠绕垫,非驱动端为五个缠绕垫,导叶体受热时膨胀相对于泵外筒移动基本是向非驱动端移动。

图三 汽泵芯包与外筒件的密封和补偿示意图

3.2 根据结构特点谈检修要点

3.2.1 多个缠绕垫间必须间隔刚垫,5个缠绕垫组成的密封和弹性补偿一定要保证总厚度适合厂家出厂时的总厚度。

3.2.2 穿汽泵芯包时要做好防止碰伤缠绕垫的措施。

4.汽泵转子结构及受热膨胀

4.1 结构设计特点

汽泵转子主要部件包括:泵轴、叶轮、平衡盘、推力盘、轴套、机械密封、联轴器等。汽泵转子相对于泵外筒的死点为非驱动端的推力盘,当转子部件受热膨胀时,以推力盘为基点向驱动端膨胀移动。

4.2 根据结构特点谈检修要点

由于汽动锅炉给水泵在运行中的给水温度一般为160℃-170℃,比泵冷态时高135℃-145℃,因此在冷态检修时转子的轴向位置调整要考虑热膨胀因素。静子部件的导叶体受热膨胀相对泵外筒向非驱动端移动,转子受热膨胀相对泵外筒向驱动端移动,这样冷态时如果叶轮出口中心与导叶出口中心对齐时,到热态时相互膨胀就不会对齐。平衡盘与平衡板在检修调整时留有0.25mm-0.40mm的平衡间隙,在设计时通过膨胀差的计算叶轮出口中心与导叶出口中心还有0.40mm-0.50mm的胀差值,为了保证锅炉给水泵在运行中叶轮的出口中心与导叶的入口中心尽量对齐,因此我们在检修调整转子轴向定位时要使转子偏移非驱动端0.40mm-0.50mm。

三、如何进行转子轴向定位

1.测量泵转子的总窜量,装平衡装置。

2.测转子的调中值,1/2 总窜量 +(0-0.5mm)。

3.平衡间隙主要是用平衡盘后的调整环的厚度来调整,但要确保平衡装置轮毂端面与末级叶轮轮毂端面的膨胀间隙1.5mm-2mm。

4.用推力瓦装置的推力盘后的调整环调整,保证平衡间隙为0.25mm-0.40mm。

5.泵转子向非驱动端的定位限制靠推力间隙,推力间隙用深度尺测非工作瓦块平面至推力轴承盖端面尺寸与推力盘至推力轴承座端面尺寸的差值。

四、转子轴向力平衡的部件结构与设计原理

1.轴向力的产生

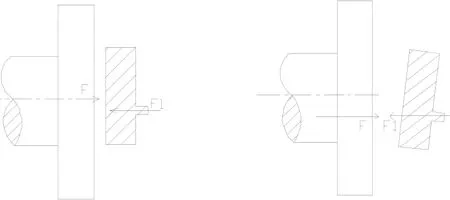

图四 单吸叶轮受力分析示意图

由于多级锅炉给水泵的叶轮为单吸叶轮,运行中叶轮出口的液体绝大部分都经泵出口排出,但有极少量的液体经泵壳与叶轮之间的间隙流入叶轮两侧的环形空间。叶轮两侧的液体以叶轮旋转角速度的一半旋转,此时不同半径处的液体压力以二次抛物线规律分布。叶轮入口密封环以外的叶轮两侧的压力分布是对称的可以相互抵消,在叶轮入口处的轴向力F1分布是均匀的入口处液体入口压力,在入口对面的压力F2分布为二次抛物线分布,因此就会产生向入口方向的压力差;另外叶轮入口液体流动方向由轴向转变为径向,由于运动方向的改变会产生向入口方向的冲击力F3,因此在一个叶轮所产生的轴向力为F=F2-F1-F3,则5个叶轮所产生的总轴向力为5F。

2.轴向力的平衡

50CHTC5型锅炉给水泵的轴向力平衡由平衡盘、平衡鼓、推力轴承、平衡管等组成,采用多种平衡方式主要是相互弥补,达到良好的平衡轴向力的效果。

图五 平衡鼓和平衡盘平衡示意图

2.1 平衡盘的平衡原理

依靠的是平衡盘两侧的压力差,并且能够利用平衡盘与平衡座之间的间隙变化自动维持这一压力差,从而产生平衡力与轴向力相互平衡。当锅炉给水泵正常运行时,末级叶轮出口处液体经过径向间隙b后压力降低到P1为平衡盘前的压力,液体再经过轴向间隙b0后压力降低到P0,此时在平衡盘两侧形成一个压力差P1-P0作用在平衡盘的相应面积上,方向与轴向推力相反,这样就起到平衡轴向推力作用。

锅炉给水泵的运行负荷变化时,转子的轴向推力就会发生变化,引起轴向间隙b0变化,泄流量就会发生变化,阻力损失就产生变化,平衡盘前的压力P1就会增加(或减小),平衡盘后的压力就会减小(或增加),建立了新的平衡关系,因此实现了自动平衡。

高压锅炉给水泵产生的轴向推力是很大的若只用平衡盘平衡,需要增加平衡盘的平衡面积,受结构的限制平衡盘的尺寸是受到限制,因此设有平衡鼓平衡来承受一多半的轴向推力。

2.2 平衡毂平衡原理

平衡毂的平衡原理也是利用压力差平衡,泵出口液体压力P2(即为平衡毂前压力)经过径向间隙b和轴向间隙b0后降低到P0,此时平衡鼓前后就会产生压力差P2-P0作用在平衡毂相应面积上,方向与轴向推力相反,起到了平衡轴向推力作用。

2.3 平衡管与推力轴承平衡轴向力

为了维持平衡室的压力P0,在平衡室与泵入口管道上接一根平衡管,这样就会保证在任何运行条件下都能够存在压力差。对于高压锅炉给水泵,启泵、停泵及负荷变化时,由于平衡力滞后于轴向推力,此时就会容易产生平衡盘与平衡座摩擦,严重时咬死现象,因此高压锅炉给水泵要装设油膜式双向推力轴承。

图六 推力轴承瓦块工作前后的瓦块位置示意图

2.4 油膜推力轴承平衡原理

静止的水泵转子呈现的状态是推力瓦块与推力盘的表面保持平行的,当转动泵推力盘时,推力盘表面带着润滑油进入间隙到转子产生轴向推力时,间隙中油层受到压力,并传递到推力瓦块。由于油压所产生的合力F并不是作用在推力瓦块的支撑肩上,而是偏在进油口一侧,因此合力F与瓦块支点的作用力F1形成一个力偶,使瓦块产生轻微的偏转,形成油楔。随着瓦块的偏转,油压合力向出油侧偏移,当F移至F1作用点时,瓦块便保持平衡位置,油楔中的压力与轴向推力保持平衡状态。

2.5 调整平衡间隙和推力间隙的检修要点

2.5.1 测量泵转子的总窜量,装平衡装置。

2.5.2 测转子的调中值,1/2 总窜量 +(0.4mm-0.5mm)。

2.5.3 平衡间隙主要是用平衡盘后的调整环的厚度来调整,但要确保平衡装置轮毂端面与末级叶轮轮毂端面的膨胀间隙1.5mm-2mm。

2.5.4 平衡间隙是靠推力盘与工作推力瓦保证,调整是靠推力盘后的调整环厚度进行调整。

2.5.5 推力间隙主要用来限制泵负荷变化或其他原因引起泵转子窜动。

2.5.6 调整推力间隙主要是调整推力盘紧贴工作推力瓦,测量非工作推力瓦工作面至推力瓦端盖端面的尺寸与推力盘非工作面至推力瓦座端面尺寸之差。

[2]郭立君主编.泵与风机.高等学校教材.