不同截面疏水性微肋阵内减阻特性

2016-07-04姜桂林管宁张承武刘志刚山东省科学院能源研究所山东济南250014

姜桂林,管宁,张承武,刘志刚(山东省科学院能源研究所,山东 济南 250014)

不同截面疏水性微肋阵内减阻特性

姜桂林,管宁,张承武,刘志刚

(山东省科学院能源研究所,山东 济南 250014)

摘要:采用疏水液处理紫铜微肋阵表面,分别在截面为圆形、菱形和椭圆形微肋阵实验段内形成接触角分别为99.5°、119.5°和151.5°(水为工质)的疏水性表面,实验测试各个工况下流道内流动阻力和压力降,分析了不同截面形状对疏水性微肋阵内减阻特性的影响规律。结果表明,当接触角增大时,压力降变化率在微肋阵内的变化规律随截面形状的改变而发生变化;同一接触角下,椭圆形微肋阵内压力降变化率随流量增加而逐渐减小,而菱形和圆形微肋阵则先减小后保持常数。相同Reynolds数(Re)下,3种截面实验段中减阻率均随接触角的增大而增加。接触角相同时,椭圆形微肋阵内阻力系数变化因子随Re的增大而逐渐减小;菱形和圆形则先减小后保持常数,接触角为151.5°时最小阻力系数变化因子分别为50.81%和58.68%。

关键词:疏水性微肋阵;接触角;摩擦阻力系数;压力降;减阻率

2015-06-10收到初稿,2015-08-04收到修改稿。

联系人:刘志刚。第一作者:姜桂林(1981—),男,硕士,助理研究员。

Received date: 2015-06-10.

Foundation item: supported by the National Natural Science Foundation of China (51176105),the Natural Science Foundation of Shandong Province (ZR2012EEQ015) and the Shandong Province Science and Technology Development Plans (2014GGX104008).

引 言

近年来,随着电子科技的发展,越来越多的高集成度电子产品渗入到各行各业的应用领域,在给社会发展及日常生活带来日新月异变革的同时,电子芯片集成度的提高和功率呈几何级数的增长,微肋片结构为主的换热器因其高效的散热效率而成为传热领域热点之一[1-4],然而通道内显著的表面效应和极高的面体比使流动阻力过高,限制了微肋阵换热结构的应用。降低内壁表面能可减小微/纳米通道内表面附近流体分子的平均密度,从而形成一个低密度层,使流体流过通道表面时的流动滑移长度明显增加[5-8],因此可有效降低微纳米通道内的流动阻力。

迄今,国内外学者已经对微/小肋群的流动传热和常规尺寸通道疏水性表面的流动传热做了一定的研究。国际上Peles等[9]及Kosar等[10-11]最早开始微肋阵的相关研究,其研究分别从肋片形状、尺寸以及排列方式对于流动特性和对流换热特性的影响进行了考察,并首先指出了端壁面效应这一影响微肋阵流动和传热的重要因素;而Mustafa等[12]以及Chang等[13]则针对端壁面效应对于微肋阵内热流体力学特性的具体影响进行了数值模拟研究;刘志刚等[14]实验研究了叉排微柱群内顶部缝隙对传热效率影响,研究显示顶部缝隙随Re的增加对流动和换热的影响越来越明显。Selvarasu等[15]对微通道针肋密度进行研究,表明层流状态下较低的针肋密度具有更好的压降特征和换热性能,而针肋密度的增大会大幅度增加压力损失并阻碍换热能力的提高。张承武等[16]实验研究了不同截面形状微柱群内流动阻力特征,发现流量相同时圆形截面比椭圆和菱形截面流动压降大;且随Re增加,椭圆和菱形柱群内的f小于圆形微柱群。董丽宁等[17]数值研究了微针肋阵列通道针肋几何结构对层流流动的摩擦系数的影响,拟合了孔隙率、弯曲度、宽高比和Re的摩擦系数关联式。

众多针对微肋阵的研究表明[18],尽管微肋阵具有卓越的换热性能,但较高的流动阻力始终是其发展的瓶颈,而表面超疏水处理在微通道减阻中的成功应用无疑为微肋阵性能的改进提供了一个新的思路。研究表明,对微通道进行疏水性处理能使流动阻力降低25%~40%[19-21]。Li等[22]数值分析了疏水表面固体区域所占平面面积降低到0.4时,微通道内流动阻力可降低40%。霍素斌等[23]采用Qian等[24]的化学蚀刻与表面修饰的方法在内径为0.6 mm铝制微通道内制作了超疏水表面,并将流动压力降与超亲水微通道进行了对比,发现流动压力降最高可达25%。姜桂林等[25]实验研究了不同接触角疏水表面对圆形微肋阵内部的流动特征,发现相同Re下接触角越大,流动减阻效果越好,且随着Re增加,每个接触角状态下流动减阻效果均下降,而且在超疏水处理后流动减阻率可达58.4%。

目前针对微肋阵内部超疏水表面减阻的研究相对较少,尤其不同截面微肋阵内部超疏水表面的流动减阻研究还鲜有公开报道。基于这一研究现状,将不同接触角疏水处理液固载于不同截面紫铜微针肋内部,分别在截面为圆形、椭圆形和菱形微肋阵内部逐一形成不同接触角疏水表面。以去离子水为流动工质,实验研究疏水处理前后在不同Re下微针肋截面形状以及不同接触角对f的影响,并在此基础上对疏水性减阻机制进行系统的理论分析。

1 实验装置及测试原理

1.1实验段的制作

微肋阵使用以紫铜为基底,采用机械加工制作,实验段的结构及几何参数示意图如图1所示,实物照片如图2所示。

以改性有机硅为基质,加入2%全氟辛基氟硅烷和微纳米粒子后合成超疏水处理液。采用上述处理液对微针肋截面为圆形、椭圆形和菱形的紫铜微肋阵内部进行喷涂处理后,将实验段置于80℃真空环境下固化形成超疏水性表面涂层。为保证各微柱表面涂层的均匀,利用高压喷笔雾化疏水处理液,采用喷笔倾斜、实验段匀速旋转的方法,将疏水处理液喷涂于实验段表面,所制作实验段接触角经多点测试。取多点平均值分,紫铜光面与涂覆不同接触角疏水涂层的实验段接触角采用接触角测试仪(上海中晨JC-2000),水滴体积为8 ml,测试如图3所示。

图1 实验段示意图Fig.1 Sketch picture of test section

涂层固化后表观接触角为分别为99.5°、119.5° 和151.5°,各点测试值之间误差在±1°以内。

由于涂层固化后具有一定厚度,因此喷涂涂层后微肋阵外径尺寸有所变化。为保证喷涂后实验段中各微柱直径的均一,进行了多次实验段制备操作,并将获得的实验段进行SEM电镜扫描,选取各微柱直径差在±1 μm以内的微肋阵作为最终实验段。未经疏水性处理的实验段原始尺寸列于表1,疏水处理后的尺寸列于表2;实验段外形尺寸的电镜扫描测量照片如图4所示。

1.2实验装置及误差分析

实验装置如图5所示。

表1 实验段几何尺寸Table 1 Geometrical size of test section

图2 不同形状实验段照片Fig.2 Photos of test sections with different cross section shapes

图3 紫铜光面与不同涂层接触角测试Fig.3 Contact angle measurements on ordinary copper surface and hydrophobic surfaces

实验台采用12 MPa的高压氮气作为压力源。氮气瓶装有氧气减压阀,可粗调实验所需压力;后接精密减压阀,实现实验所需压力的准确调节(精确到100 Pa)。储气罐能够使氮气流动更加平稳;储液罐(容积为20 L)内装有实验用去离子水,储液罐后接装有滤膜为20 mm的过滤器,过滤器与实验段之间安装微流量计以测量通过实验段工质的流量,实验段两端装有压力传感器与T型热电偶,以测量进出口压力pin、pout和进出口温度Tin、Tout。所有流量、温度和压力参数直接被数据采集仪(Agilent34970A)采集;各实验组件之间用耐高压的聚氨酯软管连接,接头采用硬密封。

图4 不同接触角各形状实验段尺寸扫描Fig.4 Shape experimental section size scan of different contact angle

表2 疏水处理后实验段几何尺寸Table 2 Geometrical size of test section after hydrophobic treated

图5 实验装置简图Fig.5 Schematic diagram of experimental system

微肋阵通道通过快速凝固胶与两个传感器的连接头连接,出口工质直接排入废液罐。该试验台流量是利用微流量计来测量的。当微管进出口端的温度与压力不随液体流动而变化时,采集微流量计流量信号,通过数模转换得到流量值。实验中采用微流量计测量流量,在实验过程中,先将压力调整到所需压力值后,待压力值与温度值稳定后,开始实验。

实验装置中为流量计为EH8301A(读数精度0.01%),压力传感器精度为0.1%,T型热电偶100℃内测量精度为±0.15℃。微肋阵几何尺寸和微柱外径用电子显微镜测量,其分辨率高于0.1 mm,测量误差为±5 mm。其他误差按照文献[26]所提供的方法计算,结果列于表3中。

表3 实验误差Table 3 Experimental uncertainties

2 实验结果和分析

管内流动摩擦阻力系数可由式(1)进行计算

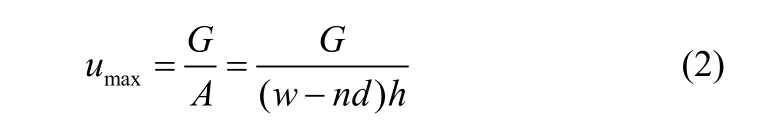

其中

根据选取的特征尺寸的不同,Reynolds数Re有如下两种计算公式

票阵通道和不同接触角涂层处理后通道内Re及相应f。

2.1不同接触角微肋阵内的流动特性

为了考察接触角对于微肋阵内压力降的影响规律,图6(a)~(c)分别给出了当接触角θ=83°~151.5°时椭圆、菱形和圆形微肋阵内压力降随流量的变化曲线。在图6(a)中,当接触角θ=83°,即未经疏水性处理时去离子水流过椭圆形微肋阵内的压力降随接触角的增加而逐渐降低,其中接触角θ= 99.5°和119.5°时微肋阵内的压力降差别较小,而当接触角增加至θ=151.5°时椭圆形微肋阵内压力降与较小接触角工况下相比有明显下降。这是由于本研究中微肋阵表面的疏水性微纳米涂层降低了液态水流过微肋阵时的流动阻力。

图6 不同接触角微肋阵内压力降随流量的变化Fig.6 Profiles of pressure drops vs. volume flow rate in micro pin fins with different contact angles

随着微肋阵表面接触角的逐渐增大,微肋阵表面纳米粒子涂层在电镜扫描下呈现出如图7(a)所示的微结构,众多纳米尺度的微观凸起使得微肋阵表面形成了类似于Ou等[19]模型的结构,如图7(b)所示。

图7 疏水涂层表面图及疏水原理图Fig.7 Schematic diagram of model for super-hydrophobic drag reduction

由于纳米凸起形成的界面上的表面张力作用,水不易进入疏水涂层表面相邻微纳米结构内部,从而增加了水和空气的接触面积,在微肋阵外表面形成滑移效应,因此对于具有相同特征尺寸的微肋阵而言,该处理大大降低了流体流过微肋阵时的压力降。尽管采用的纳米涂层使得微肋阵的特征尺度随着接触角的增加而有所增大,但对于椭圆形微肋阵而言,特征尺度的增加对于压力降的影响要小于疏水性微纳米涂层,出现了如图6(a)所示的变化。而对于菱形微肋阵,如图6(b)所示,当接触角从θ=83°增大至θ=119.5°时微肋阵内压力降明显降低,然而当接触角继续增大至θ=151.5°时,在流量GV<150 ml·min-1时,θ=151.5°的菱形微肋阵内的压力降与θ=99.5°和119.5°时相比较小。然而随着流量的增加,θ=151.5°和θ=119.5°的菱形微肋阵内的压力降数值相差不大,均低于θ=99.5°的微肋阵;对于圆形微肋阵,如图6(c)所示,当接触角从θ=83°增加至θ=119.5°时,圆形微肋阵内的压力降呈现下降趋势,然而当表面接触角继续增加至θ=151.5°时,在较低流量下圆形微肋阵内压力降与θ=119.5°时较为接近,而当GV>80 ml·min−1时,不同于椭圆形和菱形微肋阵,接触角为θ=151.5°的圆形微肋阵内的压力降与θ=119.5°时相比有所增加。椭圆形、菱形及圆形微肋阵内的压力降随着接触角由小增大的过程出现了上述不同现象,其主要原因有两方面:一是疏水性微纳米涂层对不同形状微肋阵的减阻机理有所不同;二是接触角变化时微肋阵特征尺寸发生了改变。流体绕流微肋片的过程中的阻力损失由摩擦阻力损失和压差阻力损失(也称为形状阻力或漩涡阻力)两部分构成,在低流速下和具有较好流线型肋片的绕流过程中,绕流边界层分离较晚,微肋片背风区内尚未形成旋涡或者旋涡很小,因此摩擦阻力损失在微肋阵压力降中占主导地位。然而随着流体流速的增加,微肋片尾流区面积逐渐增大,压差阻力在压力降中所占比重逐渐增加。尤其是对于流线型较差的微肋阵,例如圆形微肋阵,流阻中压差阻力所占比重要明显高于椭圆和菱形微肋片。表面疏水性微纳米涂层能够降低边界层内的剪切应力从而使压差阻力降低。然而如前所述,不同接触角的纳米涂层的厚度有所不同,随着接触角的增加涂层厚度明显增大,圆形微肋片的接触角从θ=83°增加至θ=99.5°时,其特征尺寸增加了7.5%,而当表面接触角增加至θ=151.5°时其特征尺度与θ=83°相比增加了37.75%,与θ=119.5°时相比增加了12.68%。这不仅使得摩擦阻力损失增大,对于圆形微肋片而言相同流量下较高的绕流流速也导致压差阻力迅速增加。尽管表面微纳米疏水层仍具有减阻效果,但上述因素的综合效果使得圆形微肋阵当接触角由θ=119.5°增加至θ=151.5°时压力降略有升高,压差阻力比重略小于圆形微肋阵的菱形微肋阵当θ=119.5°和θ=151.5°时压力降变化不大,而椭圆形微肋阵内的压力降则由于其良好的流线外形而使得摩擦阻力损失始终占主导地位,其压力降在研究范围内随接触角的增大而始终降低。

图8 不同接触角微肋阵阻力系数随Re的变化曲线Fig.8 Profiles of f vs Re in micro pin fins with different contact angles

图8给出了椭圆、菱形和圆形微肋阵内当表面接触角分别为83°、99.5°、119.5°以及151.5°时流动阻力系数随Re的变化曲线。

由图可以看出,对于3种截面形状的微肋阵,其流动阻力系数均随着接触角的增大而减小,且在较低Re降低幅度更加明显。如图7所示,随着微肋阵表面接触角的增加,壁面上微纳米凸起的尺寸明显减小而分布密度增加,因此当液态水流过疏水性表面时,壁面-水之间的接触面积明显减少,从而增加空气-水接触面上的流动滑移,降低了边界层内的速度梯度,进而使得摩擦阻力明显降低。这一减阻效果在低Re下更加明显,一方面流动压力的增加,另一方面是由于边界层的分离造成的。设相邻两个纳米突起的平均距离为W,则空气水两相界面所承受的压力差为

当压力差Dp相对较小时,超疏水表面的表面张力使得水很难进入到超疏水表面相邻微纳米尺度的凹槽内部,较大比例的空气-水接触面积使得边界层内速度梯度明显减小,从而降低了流动阻力;然而当压力差增大到临界状态即f 等于超疏水表面表观接触角q 时,此时

如果压力差继续增大,水将压迫或挤出突起之间的空气,去离子水滴与基体接触面将显著增加,从而降低了壁面上的速度滑移,削弱了减阻效果。

另外,对比图8(a)~(c)还可以看出,尽管椭圆、菱形和圆形微肋阵内不同接触时阻力系数之间的差距均随Re的增加而减小,然而在较高Re下圆形微肋阵各接触角下阻力系数之差要明显高于椭圆形微肋阵,菱形则介于两者之间。这一现象可能是由于边界层的分离所造成的。在椭圆形微肋阵内,由于其较好的流线外形,相同接触角及Re下边界层分离较晚,摩擦阻力始终对阻力系数具有主导影响,因此表面疏水性带来的减阻效果受流速增加的影响最为明显;而对于圆形微肋片,与椭圆形及菱形微肋片相比其边界层更早发生分离而形成尾流区,众所周知尾流区壁面附近压力较低,这在一定程度上降低了高Re下流动压力对与疏水性壁面减阻效果的影响,从而出现了如图8所示的现象。

2.2不同截面疏水性微肋阵内的减阻特性

为了定量分析接触角对于微肋阵压力降的影响,本文定义压力降变化率和阻力系数变化率如下所示

图9(a)~(c)给出了椭圆、菱形和圆形截面微肋阵内当接触角分别为θ=99.5°、119.5°以及151.5°时压力降变化率随流量的变化曲线。如前所述,对微肋阵表面进行疏水性处理后形成的纳米结构增加了表面的流动滑移,降低了摩擦阻力,因此对于具有较好流线外形的椭圆形微肋阵,其压力降变化率随着表面接触角的增加而增大,特别是接触角为θ=151.5°的微肋阵,其dp_coe的值明显高于其他接触角,θ=119.5°的椭圆形微肋阵内的dp_coe值略高于θ=99.5°时,如图9(a)所示。同时,3种不同表面接触角的椭圆形微肋阵内的dp_coe值均随着流量的增加而逐渐降低,如图9(a)所示,当流量20 ml·min-1增至220 ml·min−1时,接触角为θ=151.5°的椭圆形微肋阵内的dp_coe值降低了41.51%,这是由于Re增大过程中惯性力和表面张力的相对大小发生了变化。疏水涂层形成双重结构的表面张力恒定,当微肋阵内来自工质内部压力不大时,工质与基底凹槽部分接触面积相对较小。随着实验压力不断增加,工质内压力克服表面张力不断渗入至疏水表面凹槽,液固接触面积逐渐增加,导致减阻效果逐渐降低。如前所述,受压差阻力及特征尺度变化的影响,菱形微肋阵中压力降变化率尽管也随接触角的增加而增大,但θ=119.5°时压力降变化率与θ=151.5°非常接近;而对于圆形微肋阵,接触角θ=151.5°时的压力降变化率要略低于θ=119.5°,如图9(b)、(c)所示。另外,对比图9(a)~(c)还可以发现,椭圆形微肋阵中压力降变化率随流量增加始终下降;菱形和圆形微肋阵中压力降变化率先减小后保持常数,特别是在大接触角下更加明显。对于菱形和圆形微肋阵,当流量高于200 ml·min−1时其最高压力降变化率分别为22.92%和28.35%,分别出现于接触角为151.5°和119.5°时;出现这一现象的原因可能是由于在较大流量下菱形和圆形微肋阵内的压力降中压差阻力占主导地位,而不同于摩擦阻力,压差阻力受上述因素的影响较小,同时肋片在尾流区内壁面附近压力大致接近于分离点的压力,压力梯度和速度梯度较小,因此也降低了流速增加时惯性力变化对于疏水性微肋阵的摩擦阻力的减阻效果的影响,从而出现了如图9(b)、(c)所示的现象。

图9 不同接触角微肋阵内压力降变化率与流量的关系Fig.9 Relationships between coefficient of pressure drop reduction with volume flow rate in micro pin fins with contact angles

图10给出了不同接触角下椭圆、菱形和圆形微肋阵内减阻率随Re的变化关系。

由图可以看出,由于疏水性表面上微纳米凸起内空气-水两相接触面的存在,使得3种微肋阵内阻力系数均随接触角的增加而增大。且对于椭圆形和菱形微肋阵,当接触角分别为99.5°、119.5°以及151.5°时减阻率的增加幅度较为均匀,而圆形微肋阵内当接触角为119.5°以及151.5°时的减阻率较为接近,均远高于接触角为99.5°时,如图10(c)所示。分别对比图10(a)与图9(a),图10(b)与图9(b),以及图10(c)与图9(c)可以发现,对于椭圆形和菱形微肋阵,接触角为151.5°时的微肋阵在节省泵功和降低阻力系数上均具有最佳减阻效果,而对于圆形微肋阵,综合考虑泵功和阻力系数的最佳接触角则在119.5°~151.5°之间,如前所示,这一现象是由于接触角增大对微肋阵特征尺寸和阻力构成的综合影响造成的。

图10 不同接触角微肋阵内减阻率随Re的变化曲线Fig.10 Comparisons of df_coe with Re in hydrophobic micro pin fins with different cross section shapes

另外,对比图10(a)~(c)还可以发现,在Re=200~1200的范围内,各接触角下椭圆形微肋阵的减阻率始终随Re的增加而逐渐减小,而接触角为119.5°和151.5°的菱形微肋阵内当Re>400后减阻率变得很小,最小值为151.5°时的50.81%;圆形微肋阵则当Re>400后减阻率基本为常数,最小值出现在Re=600时,减阻率为58.68%。作者认为这可能是由于尾流区的流动转捩造成的。与椭圆形微肋片相比,菱形和圆形微肋片绕流尾流区更早发生转捩,特别是圆形微肋阵,在Re<400时尾流区内流动已经进入过渡区,使得尾流区对阻力系数的影响明显增加。由于尾流区平均压力较低,这不但大大降低了较高Re下流体压力的增加对表面疏水性带来的减阻效果的影响,而且有利于降低尾流区的漩涡阻力,因此出现了如图10(b)、(c)所示的现象。

3 结 论

通过在微肋阵表面固载微纳米粒子涂层的方法获得具有不同接触角的微肋阵,并建立实验系统测试了当接触角分别为83°、99.5°、119.5°以及151.5°时,椭圆形、菱形以及圆形微肋阵内的流动及减阻特性,定量分析了不同接触角以及截面形状对于微肋阵内减阻特性的影响规律,得到如下结论。

(1)当接触角由83°增加至151.5°时,椭圆和菱形微肋阵内压力降变化率均随接触角的增加而增大;而对于圆形微肋阵,当接触角由83°增加至119.5°时压力降变化率随接触角增加而增大,然而当接触角从119.5°增加至151.5°时压力降变化率有所减小。

(2)椭圆形微肋阵内压力降变化率随流量的增加而逐渐减小,菱形和圆形微肋阵则先减小后保持常数;对于菱形和圆形微肋阵,当流量高于200 ml·min−1时其最高压力降变化率分别为22.92%和28.35%,分别出现于接触角为151.5°和119.5°时。

(3)相同Re下,各实验段内减阻率均随接触角的增加而逐渐增大;同一接触角下椭圆形微肋阵内减阻率随Re的增大而逐渐减小,菱形和圆形则先减小后保持常数,当接触角为151.5°时其减阻率分别为50.81%和58.68%。

符号说明

A——微肋片横截面积,m2

d——微柱直径,m

df_coe——减阻率

dp_coe——压力降变化率

f——摩擦因子

G——体积流量,ml·min−1

H ——微凸起平均高度,m

L ——通道长度,m

n ——流速最大时微柱个数

Dp ——实验段两端压差,Pa

Re ——Reynolds数

SD——前后排微肋片斜向中心距,m

SL——前后排微肋片纵向中心距,m

ST——横向微肋片中心距,m

T ——工质温度,℃

umax——最小通道处流速,m·s−1

W ——微凸起平均间距,m

w ——通道宽度,m

θ ——疏水表面表观接触角,(°)

m ——动力黏度,N·s·m-2

ρ ——工质密度,kg·m−3

σ ——表面张力,mN·m−1

f ——气液表面接触角,(°)

下角标

air ——空气

hy ——经疏水处理

in ——进口

max ——最大值

no-hy ——未经疏水处理

out ——出口

V ——体积

water ——水

References

[1] KOSAR A,MISHRA C,PELES Y. Laminar flow across a bank of low aspect ratio micro pin fins [J]. Journal of Fluids Engineering,2005,127(3): 419-430.

[2] MOORES K A,KIM J,JOSHI Y K. Heat transfer and fluid flow in shrouded pin fin arrays with and without tip clearance [J]. Int. J.Heat Mass Transfer,2009,52: 5978-5989.

[3] NDAO S,PELES Y,JENSEN M K. Effects of pin shape and configuration on the single-phase heat transfer characteristics of jet impingement on micro pin fins [J]. Int. J. Heat Mass Transfer,2014,70: 856-863.

[4] SHENOY S,TULLIUS J F,BAYAZITOGLU Y. Minichannels with carbon nanotube structured surfaces for cooling applications [J]. Int. J. Heat Mass Transfer,2011,54(25/26): 5379-5385.

[5] BAUDRY J,CHARIAIX E,TONCK A,et al. Experimental evidence for a large slip effect at a nonwetting fluid-solid interface [J]. Langmuir,2001,17(17): 5232-5236.

[6] CHOI C H,JOHAN K,WESTIN A,et al. Apparent slip flows in hydrophilic and hydrophobic microchannels [J]. Physics of Fluids,2003,15(10): 2897-2902.

[7] WANG C Y,NG C. Natural convection in a vertical slit microchannel with superhydrophobic slip and temperature jump [J]. J. Heat Transfer,2014,136: 034502.1-034502.6.

[8] MOHAMMAD N N,SETAREH S,ALIREZA M. Drag reduction in a turbulent channel flow with hydrophobic wall [J]. Journal of Hydrodynamics,2012,24(3): 458-466.

[9] PELES Y,KOSAR A,MISHRA C,et al. Forced convective heat transfer across a pin fin micro heat sink [J]. Int. J. Heat Mass Transf.,2005,48: 3615-3627.

[10] KOSAR A,MISHRA C,PELES Y. Laminar flow across a bank of low aspect ratio micro pin fins [J]. J. Fluids Eng.,2005,127(3): 419-430.

[11] KOSAR A,PELES Y. Thermal-hydraulic performance of memes-based pin fin heat sink [J]. J. Heat Transf.,2006,128: 121-131.

[12] MUSTAFA K,MEHMED R O,KOSAR A. Parametric study on the effect of end walls on heat transfer and fluid flow across a micro pin-fin [J]. Int. J. Therm. Sci.,2011,50(6): 1073-1084.

[13] CHANG S W,HU Y-W. Endwall thermal of performances of radially rotating rectangular channel with pin-fins on skewed rib lands [J]. Int. J. Heat Mass Transf.,2014,69: 173-190.

[14] 刘志刚,张承武,管宁. 叉排微柱群内顶部缝隙对传热效率的影响[J]. 化工学报,2012,63(4):1025-1031. DOI:10.3969/j.issn.0438-1157. 2012.04.005. LIU Z G,ZHANG C W,GUAN N. Influence of tip clearance on heat transfer efficiency in staggered micro-cylinders-group [J].CIESC Journal,2012,63(4):1025-1031. DOI:10.3969/j.issn.0438-1157. 2012.04.005.

[15] SELVARASU N K C,TAFTI D K,BLACKWELL N E. Effect of pin density on heat-mass transfer and fluid flow at low Reynolds numbers in minichannels [J]. J. Heat Transfer,2010,132: 061702.1-061702.8.

[16] 张承武,蒲龙梅,姜桂林,等. 不同截面形状微肋片内流动阻力特征[J]. 化工学报,2014,65(6): 2042-2048. DOI: 10.3969/j.issn.0438-1157. 2014.06.013. ZHANG C W,PU L M,JIANG G L,et al. Resistance characteristics of micro pin fins with different cross-section shapes [J]. CIESC Journal,2014,65(6): 2042-2048. DOI: 10.3969/j.issn.0438-1157. 2014.06.013.

[17] 董丽宁,全晓军,郑平. 微针肋阵列通道中水的层流摩擦系数的模拟[J]. 上海交通大学学报,2010,44(11): 1561-1565. DONG L N,QUAN X J,ZHENG P. Numerical simulation for friction factor of laminar flow of water in microchannels with micro-pin-fin arrays [J]. Journal of Shanghai Jiao Tong University,2010,44(11): 1561-1565.

[18] MOHAMMAD M M,KOK-CHEONG W,MANSOOR S. Numerical investigation of fluid flow and heat transfer under high heat flux using rectangular micro-channels [J]. Int. J. Comm. Heat Mass Transfer,2012,39: 291-297.

[19] OU J,BLAIR P,ROTHSTEIN J P. Laminar drag reduction in microchannels using ultrahydrophobic surfaces [J]. Physics of Fluids,2004,16(12): 4635-4643.

[20] SONG D,DANIELLO R J,ROTHSTEIN J P. Drag reduction using superhydrophobic sanded Teflon surfaces [J]. Exp. Fluids,2014,55: 1783.

[21] 宋善鹏,于志家,刘兴华,等. 超疏水表面微通道内水的传热特征[J]. 化工学报,2008,59(10): 2465-2469. SONG S P,YU Z J,LIU X H,et al. Heat transfer characteristics of water flowing in microchannels with super-hydrophobic inner surface [J]. Journal of Chemical Industry and Engineering (China),2008,59(10): 2465-2469.

[22] LI B W,YAO Z H,HAO P F. Incompressible LBGK simulation of flow characteristics in a micro-channel with patterned superhydrophobic surfaces [J]. Applied Mathematical Modelling,2015,39: 300-308.

[23] 霍素斌,于志家,李艳峰,等. 超疏水表面微通道内水的流动特征[J]. 化工学报,2007,58(11): 2721-2726. HUO S B,YU Z J,LI Y F,et al. Flow characteristics of water in microchannel with super-hydrophobic surface [J]. Journal of Chemical Industry and Engineering (China),2007,58(11): 2721-2726.

[24] QIAN B T,SHEN Z Q. Fabrication of superhydrophobic surface by dislocation-selective chemical on aluminum,copper and zinc substrate [J]. Langmuir,2005,21(3): 9007-9009.

[25] 姜桂林,张承武,管宁,等. 水在不同接触角微柱群内的流动特征[J]. 化工学报,2015,66(5): 1704-1709. DOI: 10.11949/j.issn. 0438-1157.20141799 JIANG G L,ZHANG C W,GUAN N,et al. Flow characteristics of water on hydrophobic micro cylinders group with different contact angle [J]. CIESC Journal,2015,66(5): 1704-1709. DOI: 10.11949/j.issn. 0438-1157.20141799

[26] MOFFAT R J. Describing the uncertainties in experimental results [J]. Exp. Thermal Fluid Sci.,1988,1(1): 3-17.

[27] ZUKAUSKAS A A. Heat transfer from tubes in cross flow [J]. Advances in Heat Transfer,1972,8: 93-160.

Characteristics of drag reduction in different cross sections of hydrophobic micro pin fins

JIANG Guilin,GUAN Ning,ZHANG Chengwu,LIU Zhigang

(Energy Research Institute of Shandong Academy of Sciences,Jinan 250014,Shandong,China)

Abstract:The hydrophobic coatings with different properties are coated on the surfaces of micro pin fins with different cross sections of circular,diamond and elliptical to obtain hydrophobic micro pin fins with contact angles of 99.5°,119.5° and 151.5°,respectively. The reduction coefficient of the pressure drop and the friction resistance are measured experimentally when water flows through the hydrophobic micro pin fins at different flow rates. Experimental results show that the change rate of pressure drop in ellipse and diamond micro pin fins increases gradually,however the change rate of pressure drop in circular micro pin fins increases at first and then decreases when the contact angle changes from 83° (the red copper smooth surface) to 151.5°. With the increase of the flow rate,the change rate of pressure drop in ellipse micro pin fins gradually decreases,while it decreases at first and then almost keeps constant in diamond and circular micro pin fins. The investigation also illustrates that the resistance reduction rates in all of test sections become large with the increase of the contact angle at the same Re. Under the same contact angle conditions,the resistance reduction rate gradually decreases in elliptical micro pin fins with the increase of Re,while it decreases at first and then keeps almost constant in diamond shaped and circular test sections. The minimal resistance reduction rates in diamond shaped and circular micro pin fins are50.81% and 58.68% at contact angle of 151.5°,respectively.

Key words:hydrophobic micro pin fins; contact angel; friction resistance coefficient; pressure drop; resistance reduction rate

DOI:10.11949/j.issn.0438-1157.20150890

中图分类号:TK 124

文献标志码:A

文章编号:0438—1157(2016)04—1258—11

基金项目:国家自然科学基金项目(51176105);山东省自然科学基金项目(ZR2012EEQ015);山东省科技发展计划项目(2014GGX104008)。

Corresponding author:Prof .LIU Zhigang,zgliu9322@163.com