热交换器压降改进设计

2019-11-11李冬梅

李冬梅

(中国瑞林工程技术股份有限公司,江西南昌 330038)

国内某铜冶炼项目的制酸系统转化工段设有多台热交换器,用于转化系统的冷、热烟气热交换。热交换器均采用高效碟环式管壳换热器结构。与传统管壳式换热器相比,碟环式管壳换热器传热系数高,设备占地面积小,节约投资,且工艺管道配置较为方便。

热交换器投入使用后,经检测发现其压力降超出正常设计值,主要体现在第Ⅰ~Ⅲ热交换器的壳程压力降超出了正常设计值的1.5倍以上。各台热交换器规模大小、结构尺寸较为接近,以第Ⅰ热交换器为例,其壳程压力降设计值为1.75 kPa,现场检测其壳程压力降近达3 kPa。本文即对此问题进行分析讨论,并提出改进措施。

1 设备条件

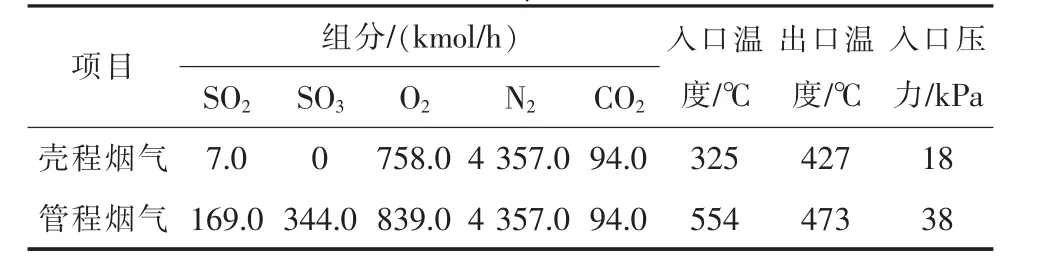

第Ⅰ热交换器温度较高,采用S30408全不锈钢制作。换热量Q=16 621 000 kJ/h,温差Δt=137.22℃,Q/t=121 130.0 kJ/(h·℃)。 系统允许压降:管程压降2.5 kPa,壳程压降 2.5 kPa;另工艺配管:SO2进口尺寸 Φ1 620×6 mm;SO2出口尺寸 Φ1 720×6 mm;SO3进口尺寸 Φ1 820×6 mm;SO3出口尺寸 Φ1 820×6 mm。其烟气、工艺条件如表1所示。根据工艺要求,经计算得出该设备的规格参数如表2所示,其结构示意图如图1所示。

表1 烟气、工艺条件

表2 设备规格参数

图1 热交换器结构示意

2 问题分析

根据硫酸工业设计手册[1],热交换器的管隙(壳侧)压力降(简称压降)可按公式(1)进行计算。

式中,ΔPs为热交换器壳侧压力降,Pa;ΔP’B为在热交换器两端,垂直于管束流动时所产生的压力降,Pa;ΔPB为在两块折流板间,垂直于管束流动时所产生的压力降,Pa;ΔPw为通过折流板缺口处所产生的压力降,Pa;β为漏流而导致对管隙压力降的修正系数;Nb为折流板数,无因次。

本热交换器列管采用正三角形错排方式,管隙混合气体的雷诺数Re=28 814,上述各项压力降的计算公式在手册中有详细介绍,此处不再赘述。当折流板间隙完全堵塞时(β=1),可计算出本换热器壳侧压力降最大值 ΔPsmax=2ΔP’B+ΔPB+2ΔPw≈1 743 Pa。由公式(1)可知,换热器壳侧压力降的计算仅包含了气体垂直穿过所有换热管及折流板缺口时所产生的压力降,并未考虑气体通过设备壳程进出口时所产生的压力降;而换热器实际运行时,此处的压力降是客观存在的。尤其对碟环式换热器而言,运用该公式计算压力降往往偏小;当进、出口结构设计不合理时,该处压力降将超千帕。

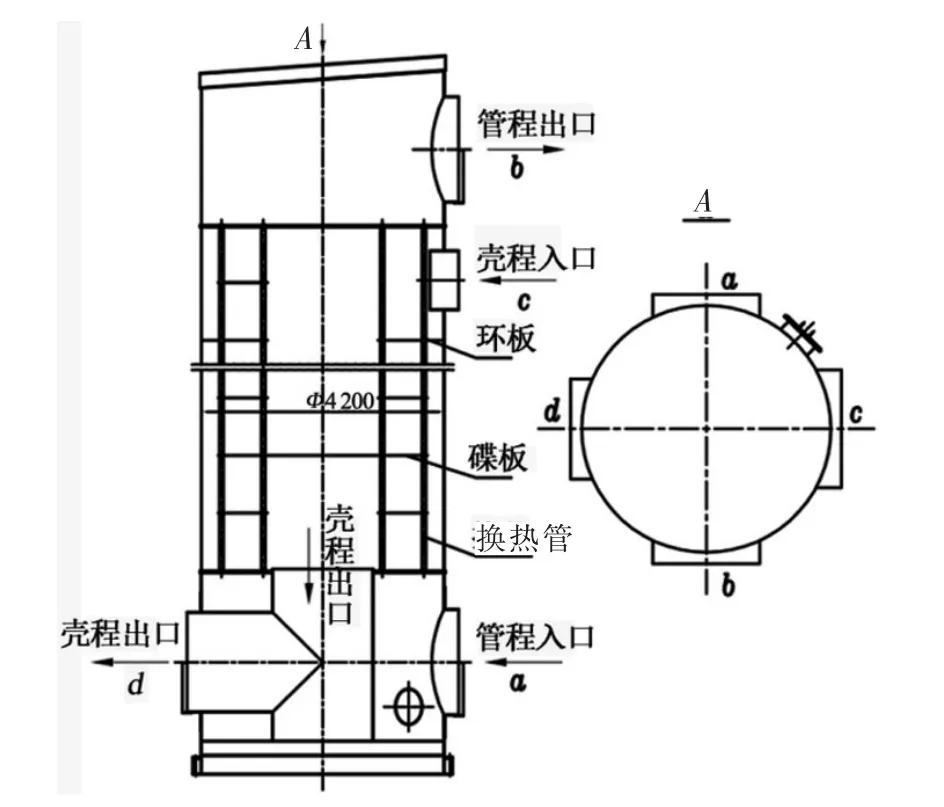

为进一步分析问题,确认设备进出口设计对系统压力降的影响,本次分析再从流体动力学基本理论出发,借助CFD流体仿真软件,对热交换器壳程的气流运动进行流体仿真[2]。热交换器操作工况及设备规格如前所述,其结构设计如图1所示。壳程气体由侧边进入管箱,入口设计为方形,尺寸1 100mm×1 800 mm,气体入口速度30.33 m/s。本次分析采用多孔介质模型来模拟气体流经换热管的流场环境,并通过调整各项性能参数,使气体通过多孔介质的压力降与实际相符。经过模拟计算,设备在壳程入口中心标高处截面的速度分布云图如图2所示。

图2 热交换器壳程速度分布云图(原设计)

从速度云图2可以看出,气体从侧壁方形入口以30.33m/s的速度进入换热器壳程后,主要分成3股气流:其中1股直接穿过最近的换热管往壳程中心运动,速度约为13 m/s;另外2股气体从方形接口两侧的环形通道内绕流至设备周圈。大部分气体在入口两侧聚集,造成该处气流速度较高,最大值达52 m/s。经过软件的后处理计算,换热器壳侧总压力降为3 457 Pa,与实际运行情况相符。其中,从壳程入口截面至换热管束外圆所在截面消耗的压力降约为1 595 Pa,从换热管束内圆所在截面至壳程中心出口消耗的压力降约为119 Pa。壳侧气体通过侧壁入口时所产生的压力降占壳侧总压力降的46%,通过中心出口所产生的压力降仅占壳侧总压力降的3%。

若壳程气体流向相反,即气体从底部中心进入,从上部侧壁方口出气时,经模拟计算得出,壳侧总压力降约为3 524 Pa。从底部入口截面至换热管束内圆所在截面消耗的压力降约为65 Pa,从换热管束外圆所在截面至壳程方形出口消耗的压力损失约为1 716 Pa。气体通过中心入口时所产生的压力降占壳侧总压力降的2%,而通过侧壁出口所产生的压力降占壳侧总压力降的48%。可见,换热器壳程无论是侧壁入口,还是侧壁出口都对整台设备的压力降影响较大。

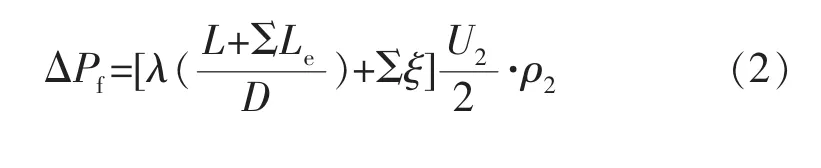

根据化工原理[3],气体通过设备进出口的流动摩擦阻力损失(压降)可参照式(2)计算:

式中:ΔPf为流动总摩擦阻力损失;λ为摩擦系数;L为管道长度;Le为局部流通当量长度;ξ为变截面局部阻力系数;U为气体速度;D为流通截面当量直径;ρ2为气体密度。从上式可以看出,流体流动摩擦阻力损失与速度的平方成正比,局部与管道当量直径成反比。因此,若要降低流体通过进、出口结构所产生的阻力损失,应降低气流速度U,适当增大当量直径D。

3 改进方案

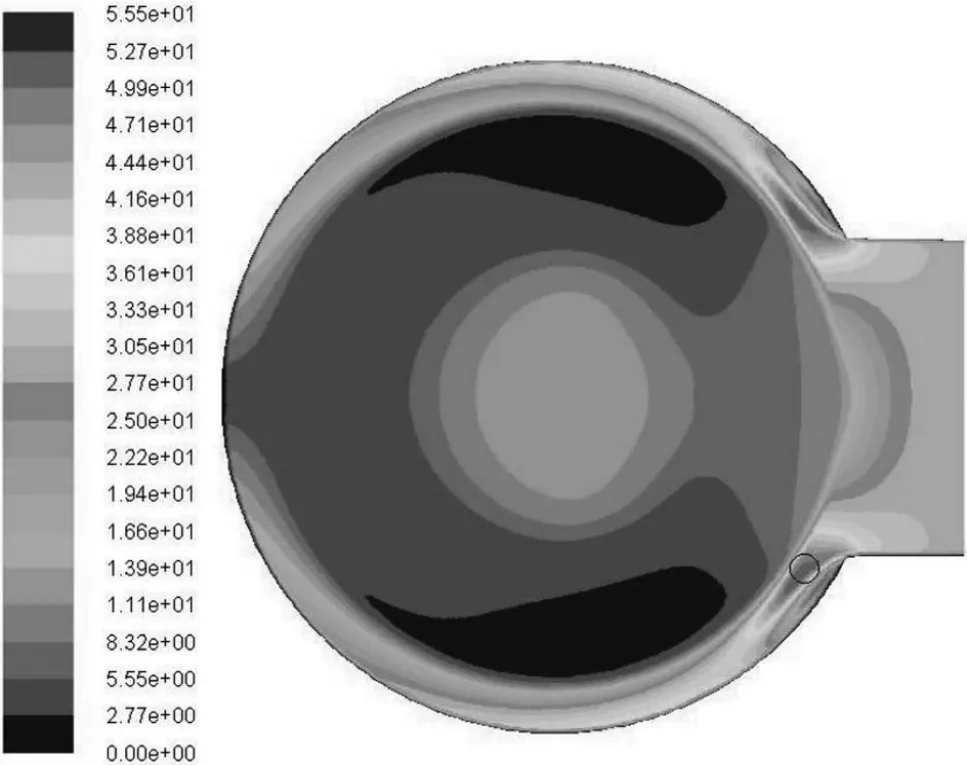

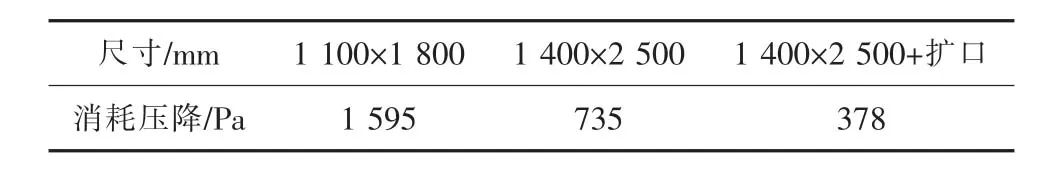

根据前面的分析,为降低壳侧气体通过侧壁进(出)口时所产生的压力降,应降低气流速度,或增大当量直径。现将壳程入口尺寸修改为1 400×2 500mm,当量直径由原来的1 366 mm增大至1 795 mm,入口速度由原来的30.33m/s降低为17.25 m/s,按此重新建立模型进行仿真计算。为进一步降低压降,将入口在上述放大的基础上,两侧边再外扩30°处理。经过仿真计算,设备在壳程入口中心标高处截面的速度分布云图如图3所示。各模型壳程侧壁入口压降统计见表3。

图3 热交换器壳程速度分布云图(改进后)

表3 壳程侧壁入口消耗压降

由图3可知,入口尺寸改大并做扩口处理后,部分气体垂直穿过最近的换热管,往壳程中心线运动,速度约为8.4 m/s;剩余气体在入口扩口侧板的导流作用下,快速进入周圈环形通道,气流得到快速扩散,扩散后的气体再均匀穿过换热管向设备中心运动。截面极小部分区域出现速度较大值,其速度最大值由原来的52m/s降至30m/s。由表3可知,入口结构经放大、扩口改进处理后,入口消耗压降已由原来的1 595 Pa降至378 Pa。换热器壳侧总压降为2 175 Pa,侧壁入口所产生的压降占总压降的17%。

4 结论

碟环式热交换器壳程侧壁进出口的设计对整台设备的壳程压力降影响较大。当进行热交换器设计、计算壳程压力降时,应额外计入气体通过壳程进(出)口时所产生的压力降,避免总压降超出系统阻力要求。为降低侧壁进(出)口所产生的压力降,应增大进(出)口流通面积,或增大进(出)口当量直径;同时,进(出)口设计应做扩口处理,使气流速度快速得到降低,同时还起导流疏散作用,从而使该处的压力降大大降低。鉴于碟环式热交换器的诸多优点,该结构有着广泛的应用前景。