变转矩运行节能装置在游梁式抽油机上的应用

2016-06-28朱益飞胜利油田孤东采油厂

朱益飞(胜利油田孤东采油厂)

变转矩运行节能装置在游梁式抽油机上的应用

朱益飞(胜利油田孤东采油厂)

针对稠油井游梁式抽油机负荷与电动机匹配程度差,油井抽油机系统效率低、能耗高,电动机和变压器负载率低等问题,采用了变转矩运行节能装置,实现了抽油机负荷与电动机的合理匹配,进而达到抽油机井系统节能降耗的目的。介绍了变转矩运行节能装置的组成、工作原理、特点及其现场应用情况,并对现场应用效果作了综合评价分析。实践证明,该节能装置是一种具有良好性价比的新型油井节能装置,既可以改善和优化游梁式抽油机负荷与电动机合理匹配程度,又可以降低油井变压器容量,具有良好的推广应用价值。

游梁式抽油机;节能装置;变转矩

引言

游梁式抽油机是石油开采的主要采油设备[1]。胜利油田孤东采油厂共有游梁式抽油机井2800余口,其中常规井开井1500余口,稠油井开井数800余口。孤东稠油黏度在6000~30 000 mPa·s,采用蒸汽吞吐开发。注蒸汽热采井开采时分初期排水、中期见油、后期油稠三阶段,早期需要较高的冲速,到了中期尤其后期,因原油黏度上升,出现光杆缓下状况,经常发生驴头和光杆“打架”现象,这就要求抽油机低冲速采油,并迫使其采油系统必须适应这种稠油热采井生产的特殊性。据统计,胜利油田孤东采油厂稠油热采井抽油机电动机采用全载启动、轻载运行方式,电动机的平均负载率不足电动机额定功率的30%,与其配套的变压器负载率不足10%,电动机的实际效率小于0.8(电动机额定负荷时的效率为0.87~0.90),造成了抽油机电动机拖动系统的载荷过低、“倒发电”、能耗高以及抽油机井系统效率低等问题,存在很大的节能降耗空间。为提高稠油井抽油机系统效率,降低吨油开发成本,采用了变转矩运行节能装置,实现了抽油机负荷与电动机的合理匹配,从而达到抽油机井系统节能降耗的目的,并取得了良好的现场应用效果。

1 变转矩运行节能装置

1.1 装置的组成

变转矩运行节能装置主要由油井变转矩运行变速装置和自动控速节能控制柜两部分组成。油井变转矩运行变速装置是一种以直齿为主的双级变速齿轮结构,实现在同轴上输出2种同一方向上的不同转速,同时在输入、输出轴上采用单向轴承,避免电动机被抽油机带动而超速运转产生倒发电现象的节能运行装置。该装置是一种立式变转矩运行装置,采用以直齿为主的双级变速齿轮结构。

由于抽油机承受交变负载,启动时负载大,正常运行负载很小,且脉动幅度很大,在一个周期内有一个峰值,功率可达平均功率的2倍,要比正常运行时的最大转矩要高。因此,油井自动控速节能控制柜在设计抽油机载变控速装置控制方式时选择参数应能满足抽油机的运行要求。

1.2 工作原理

双级变速齿轮结构的变转矩运行装置设计有1条输入轴和1条输出轴。当输入轴上的电动机顺时针旋转时,输出轴输出速度n1,传动比是u1;当输入轴上的电动机逆时针旋转时,输出轴输出速度n2,传动比是u2(传动比u1、u2根据不同的油井参数确定)。两个速度旋转方向可同向,也可逆向。通过2个轴的不同传动比来改变抽油机载变控速装置的变速器输出轴的转矩及转速。高低冲速采油改善了抽油机负荷特性与三相异步电动机机械特性的合理匹配。如,当变速器传动比是1和2,电动机转速为980 r/min时,变速后“抽油机载变控速装置”的变速器输出轴转速为980 r/min和490 r/min,输出转矩是电动机转矩的1.0倍和2.0倍。当传动比是1时,是正常速度采油;当传动比是2时,此时是低冲速采油。

该抽油机变转矩运行节能装置采用机电一体化(无变频)结构设计,可根据游梁式抽油机运转过程中悬点载荷变化情况(特别是稠油井),自动调节抽油机的运行速度、消除负转矩(倒发电)、降低电动机装机功率(解决载荷过低),是一种新型抽油机节能拖动系统。适用于现有的游梁式抽油机在不改变其工作制度的条件下安装使用,配套电动机功率为现有抽油机功率的40%~60%。

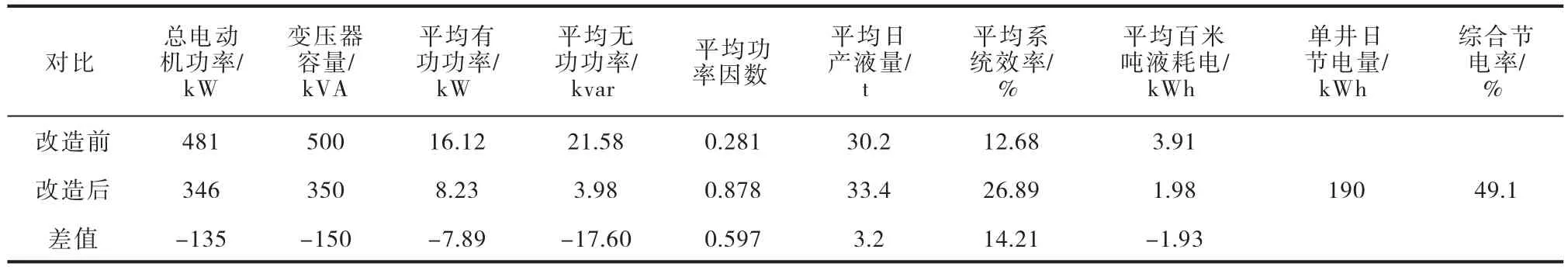

表1 项目实施前后13口油井生产数据前后对比

1.3 装置特点

1)实现多种转速组合。该节能装置在不改变抽油机整体组成结构与布局的情况下,通过设计快速更换皮带装置和快速更换皮带轮装置,配合生产需要,实现多种转速组合。

2)节能效果好。该节能装置应用后,其综合节电率可达到30%以上。

3)降低无功损耗。应用该节能装置,可实现自动调整抽油机负荷与电动机的合理匹配,提高电动机运行功率因数,降低无功损耗,使其达到最佳经济运行状态。

4)降低变压器容量。应用该节能装置,可有效降低配套电动机功率,从而降低油井变压器容量。

5)变转矩自动控制效果好。该节能装置采用配套的自动控速节能控制柜,具有良好的自动控制变速运行功能。

6)装置具有良好的安全可靠性。该节能装置采用直齿为主的双级变速齿轮结构立式变转矩运行,它与卧式变速机、直(斜)齿轮变速传动方式相比,具有传动效率高、噪音小、运行故障率小和安全可靠等优点。

2 现场应用

2014年,胜利油田孤东采油厂根据变转矩运行节能装置的特点,对部分油井系统运行效率较低、耗电量大、且油井电动机负载率低的低效稠油井实施节能技术改造,以达到最大限度节能降耗的目的。先后选择13口低效稠油井,实施变转矩运行节能装置节能技术改造,并取得良好的技术改造效果(表1)。

由表1可知,项目实施后,在油井保持相对稳定的前提下(产液量略有提升),实现了油井抽油机负荷与电动机的合理匹配,使油井处于高效、安全的生产状态,达到了节能降耗、增产高效和提高油井开采效益的目的,取得了良好的项目实施效果。

3 综合效益评价

1)节能效果显著。项目实施后,百米吨液耗电量下降了1.93 kWh,综合节电率达到49.1%,平均单井日节电量达190 kWh。13口油井年节电量可达901 550 kWh,按每千瓦时价格0.6元计算,则该项目年创节能效益可达540 930元,节电效果显著。

2)提升油井系统运行效率。油井系统效率由项目实施前12.68%提升到项目实施后的26.89%,油井平均系统效率提升14.21%,低效稠油井系统效率提升效果明显。

3)节能减排效益。按照节约1 kWh电能减排0.997 kg CO2,即减少0.272 kg碳排放计算,则应用该节能装置后每年可减少碳排放245 221.6 kg。

4)变压器减容效益。按照每千伏安变压器月度容量费用28元计算,则每年可减少变压器容量费50 400元。

5)提高电动机功率因数,降低无功损耗。平均功率因素由项目实施前的0.281提高到目前的0.878,提高了0.597。

6)提升油井生产时率。项目实施后,减少了检泵作业时间和费用,提高了管理和技术水平,合理优化抽油机工作参数,确保抽油机安全可靠高效运行,从而给油田生产管理和节能工作带来可观的经济效益。

7)安全可靠性好。自投入现场应用以来,该装置运行正常,极少发生故障,现场维护简单。

8)减轻员工的劳动强度。该节能装置运行安全可靠,自动调速控制效果好,运行故障率低,有效地减轻了员工的日常维护工作量。

9)安装操作简单。该节能装置完全能满足现有的游梁式抽油机在不改变其工作制度的条件下安装使用要求。

10)良好的适用性。在稠油热采井上应用抽油机变转矩运行系统后,可有效提高电动机功率因数,使其达到最佳经济运行状态,显著降低油井产液单耗。

4 结束语

实践证明,变转矩运行节能装置是一种具有良好性价比的新型油井节能装置。该新型高效节能装置具有结构简单,安装使用方便,维护工作量小,控制与节能效果好,运行安全可靠等优点。应用此装置可以有效改善和优化游梁式抽油机特别是稠油油井抽油机负荷与电动机合理匹配程度,实现游梁式抽油机负荷与电动机的合理匹配,降低油井变压器容量,克服其他电动机及拖动装置的缺陷;同时还具有优良的节能性能和变转矩自动调控性能,在油田稠油开发生产过程中对于提高油井系统运行效率和节能降耗工作将会起到重要的促进作用,具有良好的推广应用价值。

[1]朱益飞,石晓明,马冬梅.提高孤东油田机采系统效率的途径[J].电力需求侧管理,2009,11(4):44-46.

10.3969/j.issn.2095-1493.2016.11.008

2016-06-20

(编辑 张馨怡)

朱益飞,高级工程师,1989年毕业于华东石油学院(生产过程自动化专业),从事油田技术质量监督工作,E-mail:zhuyifei112.slyt@sinopec.com,地址:山东省东营市河口区仙河镇胜利油田孤东采油厂技术质量监督中心,257237。