游梁式抽油机储能装置的设计

2016-06-28张丹丹大庆油田有限责任公司第七采油厂

张丹丹(大庆油田有限责任公司第七采油厂)

游梁式抽油机储能装置的设计

张丹丹(大庆油田有限责任公司第七采油厂)

常规游梁式抽油机在油田中应用时,上下冲程的载荷极不均匀,电动机运转不平稳,电能得不到充分利用。针对此问题,研究设计了一种新型储能装置,利用具有较大转动惯量的飞轮,来进行能量的储存和释放,可以作为辅助设备,加装在具有不同平衡方式的游梁式抽油机上,使曲柄输出轴峰值转矩下降,谷值转矩提升,有效消除负值转矩及电动机“超同步转速”现象。理论计算表明,系统运转不均匀系数可下降至0.02左右,大幅度改善了电动机的工作状况,抽油机运行更加平稳,节电率可达14%以上。该装置结构简单,节能效果好,制造成本低,具有广泛的应用前景。

游梁式抽油机;飞轮;储能;电动机;平稳;

引言

目前油田常用的抽油机为游梁式抽油机,它结构简单可靠、耐久性好,但不足之处也日益突出。主要表现为:上下冲程的载荷极不均匀,减速箱输出轴转矩出现负值情况,电能得不到充分的利用;悬点的速度和加速度的变化加剧了这种不均匀性,严重影响了四连杆机构、减速器和电动机的寿命。且随着节能降耗要求的不断提高,解决常规游梁式抽油机能量平衡问题就成为当务之急。

近几年,节能型抽油机种类不断增加,如前置式抽油机、异相曲柄平衡抽油机、双驴头异型抽油机等均得到一定推广应用,并取得了较好的节能效果,但是更换新型抽油机成本高。因此,为了节约成本,在抽油机大体结构不变的基础上,对抽油机进行技术改造,通过加装储能装置,改善电动机以及抽油机的整体工作性能,达到节能效果。华北油田研究设计了一种节能蓄能器,作为辅助设备,将其安装在电动机输出轴上,平衡电动机的输出,但是装置质量和结构尺寸较大,不便于安装[1];为此,设计出一种新型的游梁式抽油机储能装置。

1 储能装置设计

1.1 结构组成

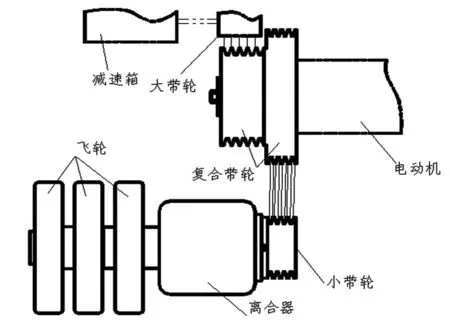

储能装置主要由复合带轮、小带轮、飞轮、机械式摩擦离合器组成。复合带轮由一大一小两个带轮铸造成一体,安装在电动机的输出轴上。复合小带轮与减速箱上的大带轮组成减速传动副,复合大带轮与另一小带轮组成增速传动副,飞轮和机械式摩擦离合器都与这个小带轮安装在飞轮轴上(图1)。

图1 游梁式抽油机储能装置结构示意

1.2 工作原理

储能装置安装在电动机输出轴端,核心构件是具有较大转动惯量的飞轮,在电动机启动时,拉动离合器操作手柄,将飞轮脱离储能装置,降低启动载荷,减小启动电流。待电动机进入正常工作状态后,再拉动操作手柄,离合器又将飞轮接入储能装置,进行能量平衡。由于飞轮与电动机轴是通过带轮传动,所以电动机的转速与飞轮的转速是同步变化的。抽油机载荷不均匀,导致电动机速度的波动,进一步使飞轮的速度不平稳,由此产生动能差值,通过这一能量的差值来平衡电动机的输出。当抽油机下冲程时,飞轮将抽油杆柱释放的能量和电动机给出的能量储存起来,转化成飞轮的动能,使其转速升高。当抽油机上冲程时,飞轮转速降低,释放出动能,帮助电动机做功。有效消除了电动机的“超同步转速”现象,使系统运转趋于平稳,从而改善抽油机工作性能,延长设备寿命,达到了节能降耗的目的。

1.3 结构设计

首先对减速箱曲柄轴转矩的计算分析,在此基础之上,结合抽油机及电动机型号,对储能装置的各零部件进行设计选型,以达到强度要求,实现储能目的。

1.3.1 减速箱曲柄轴转矩分析计算

抽油机工作时,由于悬点载荷、驴头自重及前、后游梁自重在曲柄轴,即减速箱输出轴上产生的转矩与电动机输给曲柄的转矩相平衡。因此,通过悬点载荷及平衡关系来计算曲柄轴转矩,不仅可以检查减速箱是否在超转矩条件下工作,而且可以用来检查和计算电动机功率利用情况。

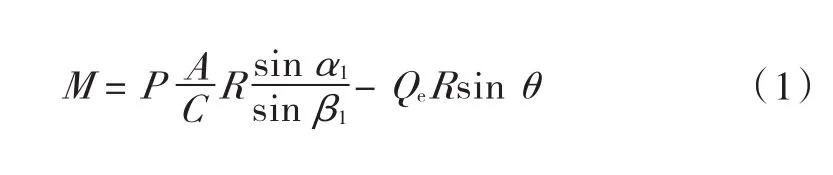

减速箱曲柄轴输出转矩可由下式求得:

式中:M——减速箱曲柄轴输出转矩,N m;

P——抽油机悬点载荷,N;

A——悬点与中轴间的距离,m;

C——中轴与尾轴间的距离,m;

R——曲柄重心到曲柄旋转中心的距离,m;

α——曲柄与连杆间的夹角,rad;

β——游梁与连杆间的夹角,rad;

Qe——曲柄平衡块质量与曲柄自重的等效载荷,N;

θ——曲柄转角,rad。

式中:Mcmax——曲柄最大平衡转矩,即曲柄处于水平位置时(θ=90°和θ=270°),曲柄自重及曲柄平衡重对曲柄轴所产生的转矩,N·m。

由此简化得出

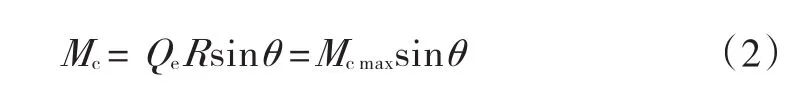

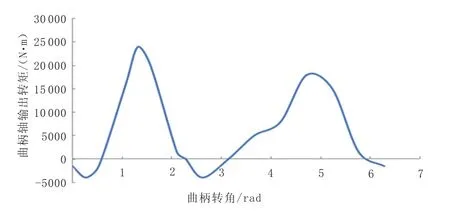

以某型号的抽油机为参考,绘制出曲柄转动一周作用在减速箱曲柄轴的转矩曲线(图2),得到减速箱曲柄轴的最大输出转矩Mmax=24 247.6 N·m。

图2 减速箱曲柄输出轴转矩曲线

1.3.2 飞轮尺寸设计

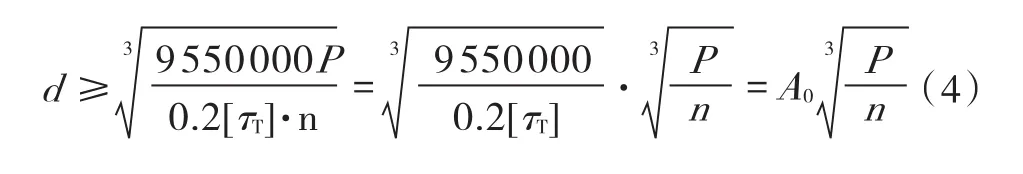

根据扭转强度对飞轮轴的直径进行初步估算,得出飞轮轴直径表达式,即

式中:d——飞轮轴的直径,mm;

P——飞轮轴传递的功率,kW;[

τT]——许用扭转切应力,MPa;

n——飞轮轴的转速,r/min。

根据飞轮轴选用的材料确定A0=126 MPa,结合实际工作情况确定P=19 kW,n=2500 r/min,代入公式(4)得d≥25 mm。

飞轮转动惯量可由下式求得:

式中:J——飞轮转动惯量,kg·m2;

b——飞轮宽度,m;

h——飞轮轮缘厚度,m;

r——飞轮平均半径,m;

ρ——飞轮材质密度,kg/m3。

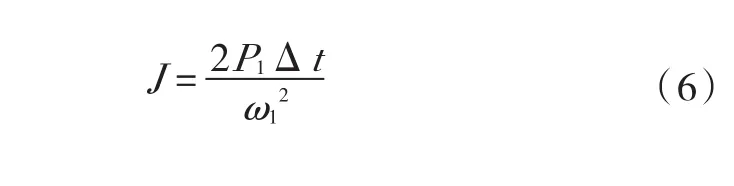

同时,根据电动机额定功率与启动时间,得出飞轮转动惯量的另一计算式,即

式中:P1——飞轮驱动功率,kW;

Δt——电动机启动时间,s;

ω1——飞轮的启动后的角速度,rad/s。

已知某抽油机电动机额定功率为37 kW,飞轮驱动功率P1=19 kW,Δt=5 s,ω1=261.7 rad/s,计算得出J=2.772 kg·m2,设计为两个或多个飞轮,形成飞轮组合式。若做成两个飞轮,每个飞轮的转动惯量是1.386 kg·m2,继而确定出飞轮平均半径r=200 mm,ρ=7800 kg/m3,h=b=60 mm。

1.3.3 复合带轮结构尺寸设计

带传动的设计基准是在保证带传动不打滑的条件下,具有一定的疲劳强度和寿命。带轮的计算功率是根据传递功率以及工作情况系数确定的[3],即

式中:Pca——带轮的计算功率,kW;

P——带轮传递功率,kW;KA——工作情况系数。

通过查表得KA=1.18,并已知P=19 kW,得出Pca=22.42 kW。根据计算功率及小带轮转速选定带型为SPA,即A型窄V带。再根据V带的截型,选定小带轮的直径为140 mm,从动轮的基准直径450 mm,依次确定两个带轮中心距515 mm,带的基准长度2000 mm以及带的根数等基础参数。

带轮的材料主要选择铸铁,常用材料的牌号为HT150或HT200,转速较高时宜采用铸钢。在储能装置的设计中,大带轮的转速约740 r/min,小带轮的转速是2500 r/min,所以大带轮的材料为HT200,而小带轮的材料用铸钢。

1.3.4 离合器的选择

离合器是一种可以通过各种操纵方式,实现从主动部分在同轴线上传递运动和动力时具有接合或分离功能的装置。离合器有各种不同的用途,根据原动机和工作机之间或机械中各部件之间的工作要求,离合器可以实现启动、停止以及改变传动件的工作状态。

在储能装置的设计中,选择摩擦片式离合器,离合器的计算转矩可由下式求得:

式中:Tc——离合器的计算转矩,N·m;

T——离合器的理论转矩,对摩擦式离合器可取运转中最大工作转矩或接合过程中工作转矩与惯性转矩之和,N·m;

K——工作情况系数,其值与原动机和工作机的类型、离合器的结构形式有关(通常对干式摩擦离合器,可取较大的值,对湿式摩擦离合器,可取较小的值);

Km——离合器接合频率系数;

Kv——滑动速度系数。

经查表得K=1.2,Km=1,Kv=0.45,计算得T=72.6 N·m,最终求出Tc=193.6 N·m。

在设计过程中,为了满足实际工作要求,储能装置的各个主要零部件,如飞轮轴、轴承和键等,必须进行强度校核,使其达到一定的使用寿命,方能加工制造,安装使用。

2 储能装置性能分析

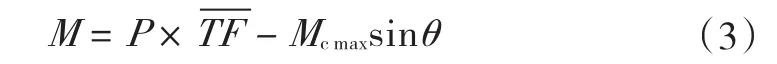

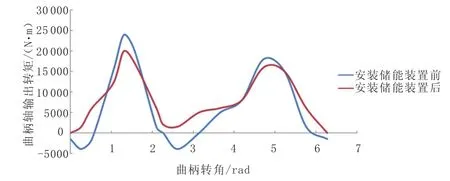

安装完储能装置后的曲柄轴输出转矩曲线如图3所示。由图3可知,峰值转矩下降,谷值转矩提升,未出现负值转矩的现象,有效消除了电动机的“超同步转速”现象。

图3 安装储能器前后输出轴转矩曲线对比

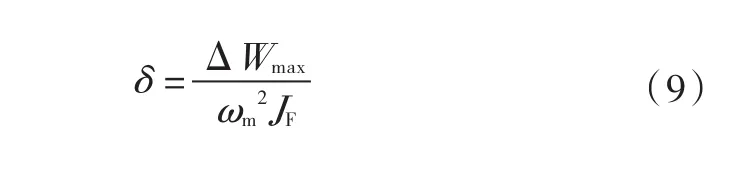

同时,抽油机系统运转的不均匀系数可由下式求得:

式中:δ——抽油机系统运转的不均匀系数;

ΔWmax——飞轮储存的能量,N·m;

ωm——飞轮转动角速度,rad/s;

JF——飞轮转动惯量,kg·m2。

通过对转矩曲线的分析得到飞轮储存能量的最大值ΔWmax=13 291 N·m,已知ωm=261.8 rad/s,JF= 2.772 kg·m2,并将抽油机系统其他形式的转动惯量折算其中,得出JF=9.7 kg·m2,代入公式(9)得δ= 0.02。在游梁式抽油机系统中,不均匀系数可达到0.15左右,系统运转极不平稳。安装机械式储能装置后,不均匀系数大幅度下降,改善了电动机的工作状况,提高了电动机的功率因数和工作效率,在相同井况和相同冲速下,节电率可达14%以上[4]。

3 结论

1)游梁式抽油机储能装置作为辅助设备,可以加装在不同平衡方式的游梁式抽油机上进行能量的二次平衡,降低周期性速度波动,改善电动机工作状况,系统运行更加平稳,节电效果显著。

2)游梁式抽油机储能装置为全机械装置,耐用可靠,操作维修简单。

3)游梁式抽油机储能装置结构简单,体积小,技术兼容性好,可独立使用,也可与其他节能设备结合使用,制造成本低,易于推广。

[1]萧南平.节能蓄能器及游梁式抽油机节能动力装置[J],石油机械,1997,25(2):28-29.

[2]郑文纬,吴克坚.机械原理[M].7版.北京:高等教育出版社,2006:99-105.

[3]濮良贵,纪名刚.机械设计[M].7版.北京:高等教育出版社,2005:151-156.

[4]袁梦杰.改善抽油机电动机性能的措施分析[J],现代制造, 2009(24):31-32.

10.3969/j.issn.2095-1493.2016.12.007

2016-06-29

(编辑 王艳)

张丹丹,工程师,2007年毕业于大庆石油学院(机械设计制造及其自动化专业),从事采油工程相关工作,E-mail:cy7_zhangdandan@petrochina.com.cn,地址:黑龙江省大庆市大同区大庆油田有限责任公司第七采油厂工程技术大队,163517。