钢球表面质量视觉检测仪照明系统优化

2016-06-28宋宇航付鲁华姜美华

宋宇航,王 仲,付鲁华,姜美华,张 恺

(天津大学 精密测试技术及仪器国家重点实验室,天津300072)

钢球表面质量视觉检测仪照明系统优化

宋宇航,王 仲,付鲁华,姜美华,张 恺

(天津大学 精密测试技术及仪器国家重点实验室,天津300072)

针对现有的钢球表面质量视觉检测仪缺陷球漏检问题,本文提出照明系统优化方案。该方案通过建立LED漫反射穹顶光源的数学模型,分析影响钢球表面照度均匀性的因素,分别针对光源遮挡屏形状、导轨透光率,运用Lighttools光学仿真软件模拟了其对照度均匀性的影响。根据分析结果,更新检测仪原有的照明系统,将检测仪投入工业现场进行实际分拣测试。实验结果表明,改进的照明系统将设备的钢球缺陷球漏检率降低至0.02%,提升了检测精度,光源的优化设计符合理论推导和仿真预期结果。

钢球表面质量;视觉检测;照度均匀性;计算机仿真

0 引言

钢球作为轴承的关键零件,其表面质量直接影响轴承的精度、动态性能及寿命等诸多方面。在钢球生产量逐年增长的背景下,传统的人工检测日益难以为继[1]。计算机视觉检测作为一种非接触检测,具有精度高、速度快、自动化等优点[2]。天津大学的栗琳等人使用环形LED穹顶漫反射光源消除钢球的局部高光和镜面特性的影响,研究钢球在一维导轨上的球面完全展开方法,通过计算机视觉对待测钢球与标准钢球进行比较以选出缺陷钢球,基于以上原理研制出钢球表面质量视觉检测仪[3-4]。截至目前已有10余台检测仪投入实际工业生产,检测仪漏检率仅为0.06%,远低于某精密钢球生产企业0.4%的企业标准[5]。

经过对该视觉检测仪实际应用的长期观察,当钢球表面缺陷呈现为与正常表面相近的颜色时,会有一定几率的表面缺陷识别失败,这是漏检产生的主要原因。为降低漏检率,应增强缺陷在CCD相机中的显现力,提升钢球表面照度的均匀性。H.Ries和J.Muschaweck通过裁剪反射镜或透镜的面形获得均匀的能量或照度分布[6],浙江大学的丁毅等通过Snell定律数值求解得到用于均匀照明的自由曲面透镜和自由曲面反射器[7]。但上述方法均需设计相应的透镜结构,无法与视觉检测仪内部结构设计相匹配。本文通过构建现有照明系统的模型,搭建不同的光源遮挡屏,调整玻璃棒透射率,利用LightTools仿真分析了不同情况下钢球表面的照度及其均匀性,选择出符合要求的方案,制作实际的照明系统并进行了工业测试[8]。

1 照明系统总体设计

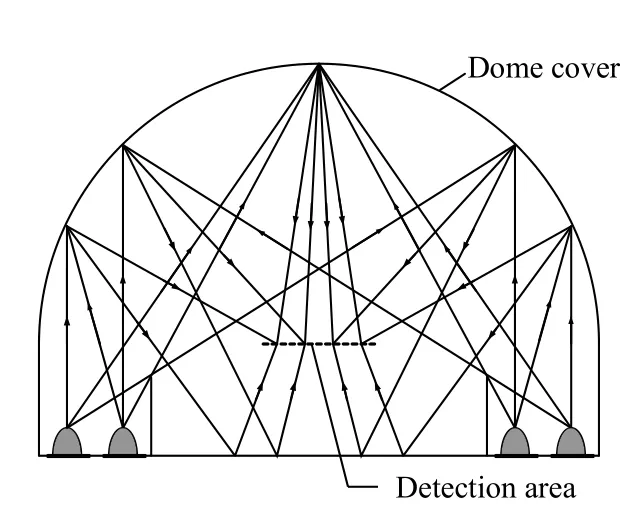

钢球表面是具有镜面特性的高反射体,采用常规照明方式会导致钢球表面产生强反射光斑及周围物体所成的像[9]。为解决该问题,照明光源采用环形LED穹顶漫射光源,如图1所示。该光源利用光学积分球工作原理,将环形LED光源紧密排列在底部。LED周围设置一定高度的光源遮挡屏,防止LED光线直射到钢球表面。LED光照射在喷涂硫酸钡图层的穹顶内壁,经多次漫射后照到钢球检测平面,对钢球形成间接照明,环形LED穹顶漫射光源散射模型如图2所示。钢球通过一维导轨进入照明系统内部,CCD相机通过穹顶表面的两个观测孔对进入照明系统内部的钢球进行图像采集,最终传入计算机进行后续图像处理。

图1 照明系统示意图Fig.1Diagram of the illumination

图2 光源散射模型Fig.2Light scattering model

2 环形LED漫射光源模型

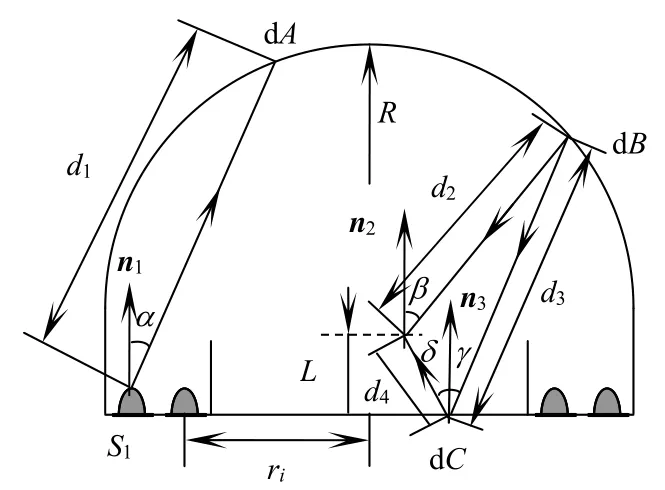

为分析符合要求的光源模型,首先需要构建单个LED照度模型,环形LED穹顶漫射光源光路模型如图3所示[10]。单个LED发光尺寸一般都小于1 mm,相对整体照明系统可以近似看作点光源,其辐射分布服从余弦函数分布,则LED光源S1发光强度可以用下式表达:

式中:Iα为S1出射方向与表面法线n1方向夹角为α时的发光强度,I0为n1方向上的发光强度。m与LED的发散角θ1/2有关。

图3 环形LED穹顶漫射光源光路模型Fig.3Schematic diagram of homogeneous scattering based on a ring LED

对于微面元dA,存在漫射表面使得dA法线与LED光轴平行,则微面元dA的法线与S1辐射方向的夹角也为a,那么微面元dA的照度可以表达为

式中:d1为受照微面元dA距LED点源S1的距离。

在图1所示的直角坐标系X-Y-Z下,设单个LED光源坐标为A(x0,y0,0),那么有:

则点光源S1在穹顶内壁的辐照度E0可表示为

下面讨论环形LED阵列的光照射到穹顶内壁的照度分布,由于LED是一种非相干光源,对平面上某一区域的光照度为其单个的叠加。则穹顶内壁上的辐照度分布函数E1为

其中:a表示环形LED层数,b表示每环LED个数,ri表示每环的半径,R表示漫反射罩的半径,q和j表示球坐标系下的天顶角和方位角。

穹顶漫射壁涂以反射比为ρ具有朗伯漫射特性的涂料时,除吸收(1-ρ)的入射辐射通量外,其他全部按照朗伯余弦定律反射出去,则穹顶漫射壁的辐出度M1和辐亮度L1可表达为

对于钢球检测平面,漫射壁可看作具有朗伯特性的间接照明源。钢球检测平面的照度Es分布主要由三部分组成,一部分为漫射壁直接入射到钢球检测平面的照度Es1,一部分为漫射壁上的光线经过被光源遮挡屏的底部再反射到钢球检测平面的照度Es2,其余为经多次反射照射在钢球检测平面的照度Es3,则有:

对于微面元dB,存在漫射表面使得dB法线与钢球检测平面法线n2平行,则dB射向钢球检测平面的光线与n2的夹角和该光线与dB法线的夹角均为β,对于Es1则有如下表达式:

式中:P为可直接照射到钢球表面的漫射壁表面,d2为穹顶内壁到钢球检测平面的距离,(x¢,y¢,z¢)为钢球检测平面上一点的坐标,L为检测平面到LED平面的距离。

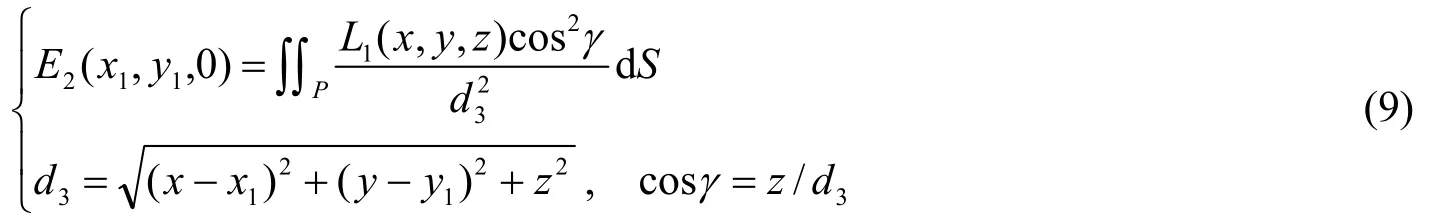

要分析Es2,首先应考虑被光源遮挡屏隔离的底部平面接收的辐照度E2:

式中:d3为漫射壁内表面到被光源遮挡屏隔离的底部平面的距离,(x1,y1,0)为该底部平面上一点的坐标,γ为dB射向底部平面的光线与底部平面法线n3的夹角。

该底部平面喷涂反射比为ρ的具有漫射特性的材料,则其辐出度M2和辐亮度L2可表达为

分析微面元dC向钢球检测平面的照度,可得到Es2的表达式:

式中:Q为被光源遮挡屏隔离的底部平面,d4为被该平面到钢球检测平面的距离,δ为dC射向钢球检测平面的光线与底部平面法线n3的夹角。当将光线继续在光源罩内反射,直至反射光线强度为足够小时,光线结束传播,Es3的表达式为一个无穷级数,可按照式(8)~式(11)的原理求得,具体推导过程不再赘述。

3 影响钢球检测平面照度的因素

由上述数学推导可知,钢球检测平面的照度Es为照明系统优化时所需优化的目标函数,由式(7)可知,Es与LED的参数、LED阵列的排布和数目、漫射光源罩的半径、钢球检测平面的位置、内壁喷涂材料的反射比、光源遮挡屏的位置和形状有关。在实际钢球表面在线检测中,还与一维导轨的结构与光学特性、漫射罩的开口比有着密切的关系。除光源遮挡屏隔离的底部的形状和一维导轨的光学特性外,其余影响因素由光源定制厂家根据积分球的光学特性优化及钢球表面质量视觉检测仪的整机组成决定。即光源遮挡屏隔离的底部的形状和一维导轨的光学特性为照明系统优化过程中的可变参数,其他影响因素为固定参数。下面讨论两个关键因素:导轨的材质与光源遮挡屏隔离的底部的形状。

1)一维导轨采用透过率较高的两根玻璃棒并联组成,钢球在玻璃棒导轨上进行一维滚动,玻璃棒的直径与钢球的大小有关。当光线入射玻璃棒时,表现有反射、吸收和透射三种性质。光线透过玻璃棒的性质,称为“透射”,以透光率T表示;光线被玻璃棒阻挡,按一定角度反射出来,称为“反射”,以反射率R表示;光线通过玻璃棒后,一部分光能量被损失,称为“吸收”,以吸收率A表示,满足能量守恒关系式:

为减少钢球表面与导轨之间形成的多次反射,应选取反射率较小的玻璃棒,即反射率R≈0,此时玻璃棒的透射率T成为玻璃棒光学特性的决定参数。

2)由穹顶漫射表面对钢球表面的改善效果得到启发,考虑将光源遮挡屏设计为类穹顶形状,为钢球下部提供更加均匀的间接照明。下一节将探究类穹顶状光源遮挡屏对钢球表面照度均匀性的改善效果。

4 Lighttools仿真分析与验证

4.1 建立Lighttools仿真模型

由于光路漫反射系统相对复杂,实际成像效果与理想化数学建模存在一定偏差,本文中依托于原有的光源参数进行优化,采用Lighttools仿真分析上述因素对钢球检测平面照度均匀性的影响。

4.1.1 照明系统结构和光学性能参数

按照照明系统总体设计,将内球半径R1设置为50 mm,外球半径R2设置为54 mm。一般而言,表面通常同时存在着镜面反射及朗伯散射。在实际仿真中,设置内球表面、光源遮挡屏属性为完整散射面,反射率为90%,散射光线的数目为1。在光源内部平行放置半径R4的玻璃棒。玻璃棒中心位置放置半径R3的钢球。钢球中心平面距离穹顶漫反射壁直径平面的距离l1=10 mm。钢球中心平面距离底部平面的距离为l2=25 mm,光源遮挡屏的高度l3为保证LED光线恰好不直射进钢球的最小高度。光源仿真结构图如图4所示。在此基础上,定义初始条件以模拟原有照明系统,初始条件其余具体参数为:玻璃棒光学属性为透射率85%、吸收率15%。本文将从光源遮挡屏的形状、玻璃棒的透光率两方面,进行与初始条件比较的仿真实验。

4.1.2 光源与接收器参数

LED选型为OSRAM公司的LS-E65F型LED,发散角为30°,其辐射特性符合朗伯分布。LED采用环形方式均匀排布在光源底部,仿真中需要测量的辐射量为处于钢球检测平面中心的钢球在滚动方向的辐照度,接收面积为3.6 mm×3.6 mm,划分为21×21网格。设置完毕的仿真模型如图5所示。

图4 光源仿真结构图Fig.4Light source simulation structure

图5 仿真模型Fig.5Lighttools simulation model

4.1.3 系统仿真参数

追迹光线数目N为300 000条,相对光线能量阈值为0.01。

4.2 仿真结果分析

Lighttools的仿真结果输出包括图形输出和数字输出两种方式:图形输出方式形象直观,可直接与初始条件下的照度图进行比较得出结论;数字输出方式适用于定量化分析,辐照度面均匀性常用辐照度面非均匀性表征,即该平面不同条件下的辐照度相对标准偏差,计算公式为

式中:u为辐照度面非均匀度,为不同条件下的辐照度标准偏差,为不同条件下辐照度的平均值。由式(13)可知,u越小,辐照度面均匀性越好[12]。

4.2.1 光源遮挡屏形状的影响

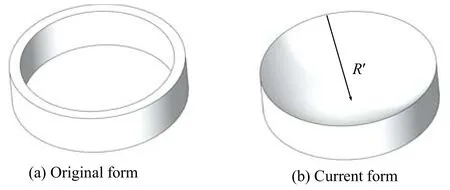

根据本文第4.1.1分析,考察将光源遮挡屏设置成与穹顶内表面半径相同形状相似的的球面形状,即R¢=R1=50 mm,遮挡屏高度不做改变,光源遮挡屏形状改变示意图如图6所示。

图6 光源遮挡屏形状示意图Fig.6Diagram of the light source shielding screen shape

图形化输出仿真结果如图7所示,钢球下表面原有的被玻璃棒遮挡的阴影得到了良好改善,照度提升明显,且钢球整体在竖直平面的均匀性得到提升。因此,更新初始条件中的遮挡屏为此光源遮挡屏,定义此状态为改进条件。

图7 图形化输出仿真结果Fig.7Graphical output simulation results

4.2.2 导轨透光率的影响

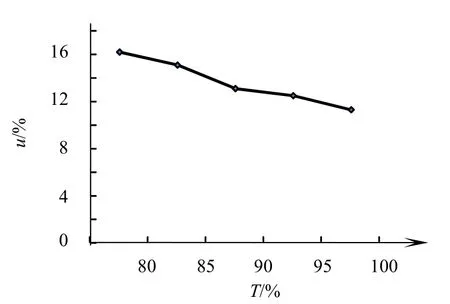

设定本次仿真中导轨透光率T的范围为80%~100%,采样间隔为5%。在改进条件下进行仿真,得到不同透光率条件下的辐照度面非均匀性u,其二者关系如图8所示。结果表明,随着导轨透光率的提升,辐照度面非均匀性u的数值越来越小,即辐照度均匀性越来越好。

图8 导轨透过率与辐照度面非均匀性的关系Fig.8Relationship between guide rail transmittance and irradiance surface heterogeneity

4.3 验证实验

根据仿真结果,设计实际光源,选择透光率高的玻璃棒,在一维导轨上放置钢球,使用CCD相机进行图像拍摄,拍摄到的图片与原图相比,钢球下半部分照度得到提升,图像整体均匀性得到改善,在原有照明系统下灰度较暗的缺陷在新系统下得到了良好显现。不同光源下的缺陷钢球照片对比图如图9所示。

将新光源整合入钢球表面质量视觉检测仪中,同时进行软件算法匹配及优化,将新检测仪投入工业实际检测测试,针对直径为1.2 mm~2.5 mm的钢球进行检测。将一批次钢球投入检测仪中,并随机混入一定数量的不合格钢球,得出检测仪检测的合格品和不合格品的数量。在检测仪检测的合格钢球中,进行人工复检,检验合格钢球中不合格钢球的数量,计算实际漏检率,检验结果如表1所示。

根据测试计算,本机器漏检率最高为0.02%,低于更换光源前机器的漏检率0.06%。可以得出结论,更新检测仪照明系统及其算法后,钢球表面质量视觉检测仪的稳定性及检测精度得到明显提升。

5 结论

随着机器视觉技术的不断发展,研究照明模型及对照明系统进行仿真将为照明系统的设计及优化提供重要技术支持。本文通过理论模型推导分析了影响钢球表面照度及其均匀性的因素,使用光学仿真软件对不同参数下的钢球表面照度分布进行了模拟仿真,确定符合要求的光源参数。工业现场测试结果充分印证了仿真结果,改善的光源通过提升高反射球面的缺陷显现力,显著提升了检测仪的检测精度。

表1 1.2 mm~2.5 mm钢球检测及人工复检结果Table 1Results of 1.2 mm~2.5 mm steel balls detection and human recheck

图9 处于照明系统下的钢球Fig.9The steel balls in the illumination

[1]Kotzalas M N,Harris T A.Fatigue Failure and Ball Bearing Friction[J].Tribology Transactions(S1040-2004),2000,43(1):137-143.

[2]梁春疆,段发阶,杨毅,等.车辆外廓尺寸计算机视觉动态测量[J].光电工程,2016,43(1):42-48. LIANG Chunjiang,DUAN Fajie,YANG Yi,et al.A Vehicle Outer Contour Dimension Measuring Method Based on Computer Vision Technology[J].Opto-Electronic Engineering,2016,43(1):42-48.

[3]栗琳,王仲,裴芳莹,等.双图像传感器的球表面展开方法[J].仪器仪表学报,2012,33(7):1641-1646. LI Lin,WANG Zhong,PEI Fangying,et al.Sphere Surface Unfolding Method with Two Image Sensors[J].Chinese Journal of Scientific Instrument,2012,33(7):1641-1646.

[4]LI Lin,WANG Zhong,PEI Fangying,et al.Improved Illumination for Vision-based Defect Inspection of Highly Reflective Metal Surface[J].Chinese Optics Letters(S1671-7694),2013,11(2):021102-021102.

[5]WANG Zhong,XING Qian,FU Luhua,et al.Realtime Vision-based Surface Defect Inspection of Steel Balls[J].Transactions of Tianjin University(S1006-4982),2015,21(1):76-82.

[6]Ries H,Muschaweck J.Tailored Freeform Optical Surfaces[J].Journal of The Optical Society of AMERICA A (S1084-7529),2002,19(3):590-595.

[7]DING Yi,LIU Xu,ZHENG Zhenrong,et al.Freeform LED Lens for Uniform Illumination[J].Optics Express(S1094-4087),2008,16(17):12958-12966.

[8]刘洪兴,任建伟,李宪圣,等.基于LightTools的大口径积分球辐射特性仿真[J].红外与激光工程,2013,42(4):960-965. LIU Hongxing,REN Jianwei,LI Xiansheng,et al.Radiometric Characteristics Simulation of Large Aperture Integrating Sphere Bosed on LightTools[J].Infrared and Laser Engineering,2013,42(4):960-965.

[9]曲兴华,何滢,韩峰,等.强反射复杂表面随机缺陷自动检测系统[J].光电工程,2003,30(2):32-35. QU Xinghua,HE Ying,HAN Feng,et al.An Automatic Inspection System for Random Defects on Strongly Reflective and Complex Surface[J].Opto-Electronic Engineering,2003,30(2):32-35.

[10]祝振敏,曲兴华,梁海昱,等.基于发光二极管环形阵列与漫反射表面的均匀照明光源研究[J].光学学报,2010,31(1):115001-115006. ZHU Zhenmin,QU Xinghua,LIANG Haiyu,et al.Uniform Illumination Study by Light-Emitting Diode Ring Array and Diffuse Reflection Surface[J].Acta Optica Sinica,2010,31(1):115001-115006.

[11]宋茂新,杨本永,袁银麟,等.多角度偏振辐射计星上积分球结构设计及检测[J].光学 精密工程,2012,20(11):2338-2344. SONG Maoxin,YANG Benyong,YUAN Yinlin,et al.Structure Design and Test of Onboard Calibration Integrating Sphere of Multi-angle Polarimetric Radiometer[J].Optics and Precision Engineering,2012,20(11):2338-2344.

Improved Illumination for Steel Ball Surface Inspection System

SONG Yuhang,WANG Zhong,FU Luhua,JIANG Meihua,ZHANG Kai

(State Key Laboratory of Precision Measuring Technology and Instruments,Tianjin University,Tianjin300072,China)

An improved illumination is developed to reduce the false acceptance rate of the existing steel ball surface inspection system.A mathematical model was established to help finding out the factors having influence on the illumination uniformity.And Lighttools simulation was applied to simulate the influence of the light source shielding screen shape and guide rail transmittance on illumination uniformity.In our experiment,a new illumination device based on the analysis of simulation performance was designed and implemented into the inspection system.The result shows that the improved illumination reduces the false acceptance rate to 0.02%and increases the inspection accuracy.The improved illumination meets the theoretical derivation and expectation of computer simulation.

steel ball surface quality;visual inspection;illumination uniformity;computer simulation

TH128

A

10.3969/j.issn.1003-501X.2016.11.003

1003-501X(2016)11-0013-06

2016-04-08;

2016-06-14

国家重大科学仪器设备开发专项(2013YQ17053903);天津市应用基础与前沿技术研究计划(14JCZDJC39700)

宋宇航(1991-),男(汉族),天津人。硕士研究生,主要研究工作是工业在线测量。E-mail:songyuhang@tju.edu.cn。

付鲁华(1972-),女(汉族),山东东营人。副教授,博士,主要研究工作是精密测试技术。E-mail:fuluhua@tju.edu.cn。