面向六西格玛设计提升短生命周期产品质量:以手机为例(上)*

2016-06-23郝社华

◆汪 建 杨 磊 郝社华/文

面向六西格玛设计提升短生命周期产品质量:以手机为例(上)*

◆汪建杨磊郝社华/文

*本研究受到国家自然科学基金(71572104)、教育部博士点新教师基金(20123108120030)、教育部归国留学人员基金的资助。

摘要:L公司基于面向六西格玛设计理论,吸收和应用质量管理中多种理论和方法,形成了针对短生命周期产品的开发管理方法。该方法在顾客需求识别,产品特征定义,产品开发组织,产品设计优化,以及设计结果验证等多个环节都具有明显的特点并开发了多种实用性工具,对产品生命周期短的产品开发具有借鉴价值。

关键词:面向六西格玛设计;产品生命周期;手机行业;案例研究

引言

六西格玛质量管理方法是一套系统的、集成的业务改进方法,其目的在于持续改进业务流程,提升客户满意度。其中,应用较为普遍的一种方法称为DMAIC(Define,Measure,Analysis,Improve,Control的首字母缩写)。在由五西格玛水平向六西格玛水平提升的过程中,DMAIC应用过程中通常会遇到“西格玛墙”的现象。西格玛墙的突破需要从产品设计环节入手开展质量管理,即应用面向六西格玛设计(Design for Six Sigma,简称DFSS)。产品设计阶段的质量控制是产品全生命周期质量控制的“瓶颈”,同时也是进行质量控制成效比最高的阶段。相关研究表明,产品或服务质量的70%-80%是由设计阶段决定的,产品设计费用只占总成本费用的约5%,却决定了产品成本的约70%。产品生命周期越短,市场的变化越剧烈,其对于产品的设计及制造的质量要求就越高。本文以产品生命周期短、市场变化快的手机产品开发为例,探索如何应用DFSS提升产品质量。

1 理论综述

要实现真正意义上的六西格玛质量水平需要从新产品设计阶段开始导入六西格玛设计,最终达到有效的降低产品在生产过程中由于设计上的缺陷而导致的问题。DFSS可以用于创造或重新设计产品,以提高产品的平均故障间隔时间,同时也可以加强对质量数据的提取、表达与管理,从基础环节把控质量。相对于DAMIC的广泛应用,DFSS的应用还有待于推进。DMAIC和DFSS的结合是实现六西格玛水平的一条必经之路。DFSS的构成和表现有多种选择,包括IDDOV、ICOV、DMADV、DCCDI、IDOV、DMEDI等。各类DFSS方法在产品设计各阶段的输入、输出参数,以及使用的质量工具基本类似。

在DFSS的应用研究中,关于短生命周期的产品质量提升的案例讨论较少。对于短生命周期产品而言,需要快速识别顾客需求,同时尽可能缩短产品开发周期。由于这种要求,DFSS在识别环节和开发环节有更高的要求。本论文选取手机作为案例,针对其应用DFSS的过程及方法进行研究。

2 研究方法

本文采用案例研究的方法,对L公司应用DFSS提升质量水平进行了长期跟踪。基于理论与实践相结合,对DFSS 开展的应用创新进行了总结,提炼出其管理观点。

由于通信技术的进步,手机市场竞争日益激烈。手机企业为了抢占市场,不断研发新产品,加快产品更新换代的速度,来满足消费者追随潮流的多元和时尚需求,致使手机的生命周期由过去平均3年缩减到现在一年左右。L公司作为行业内优秀的整机设计和交付商,也存在着新产品项目进度延迟,错过最佳的上市时间等问题。为了解决这些问题,同时提升企业竞争力,L公司采用DFSS,并取得了很好的效果。具体以IDDOV为依据,包括五个环节:识别、界定、开发、优化、验证。

3 案例研究

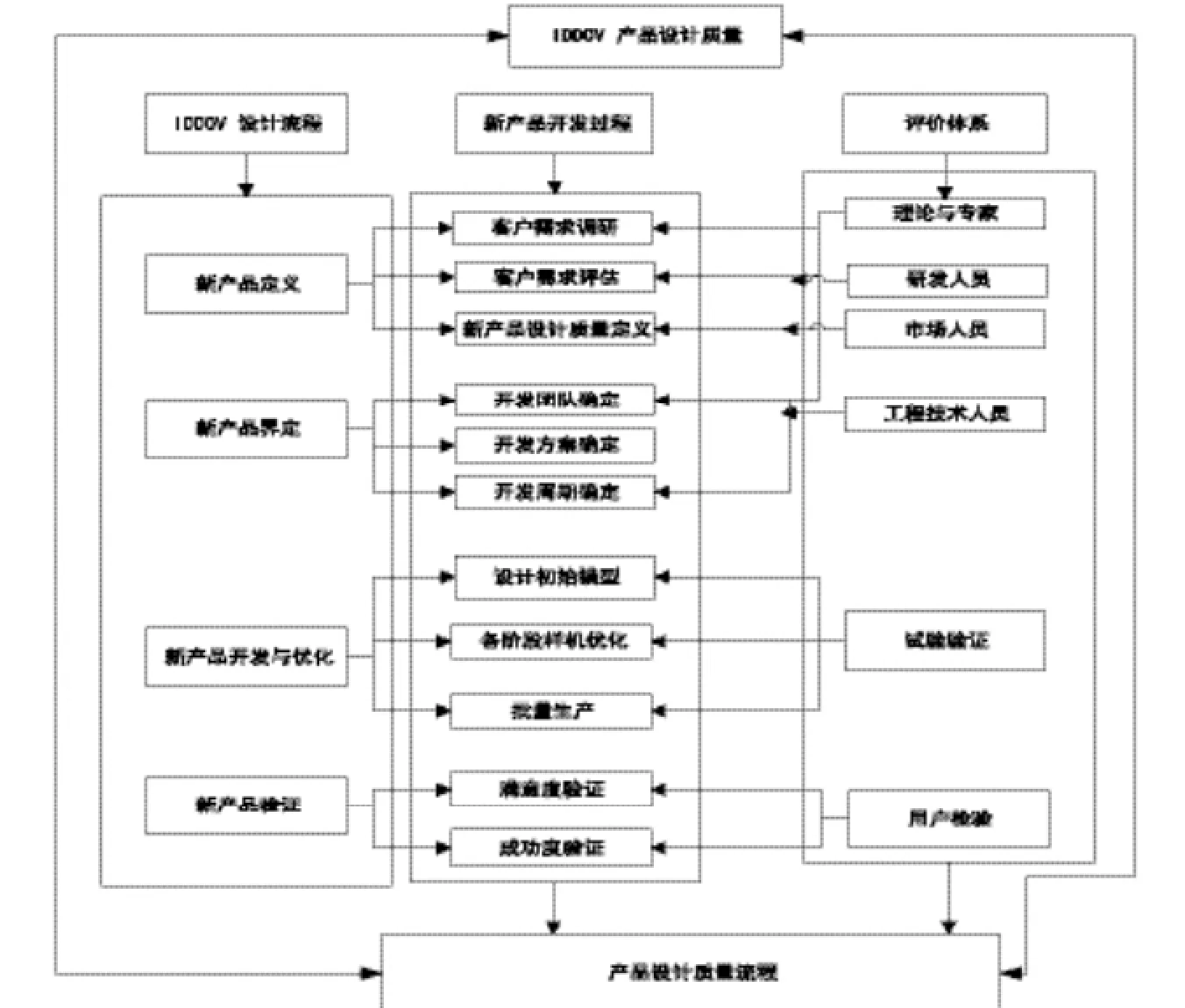

L公司应用IDDOV的阶段如图1所示,具体包括如下多个阶段:

3.1阶段1:顾客需求的识别

顾客需求的识别包括外部顾客和内部顾客两个方面。其中,外部顾客需求的快速准确识别是短生命周期产品开发的关键。

3.1.1外部顾客需求的识别

对于外部顾客的需求识别流程包括如下几步:

1)定位客户,确定需要了解的因素

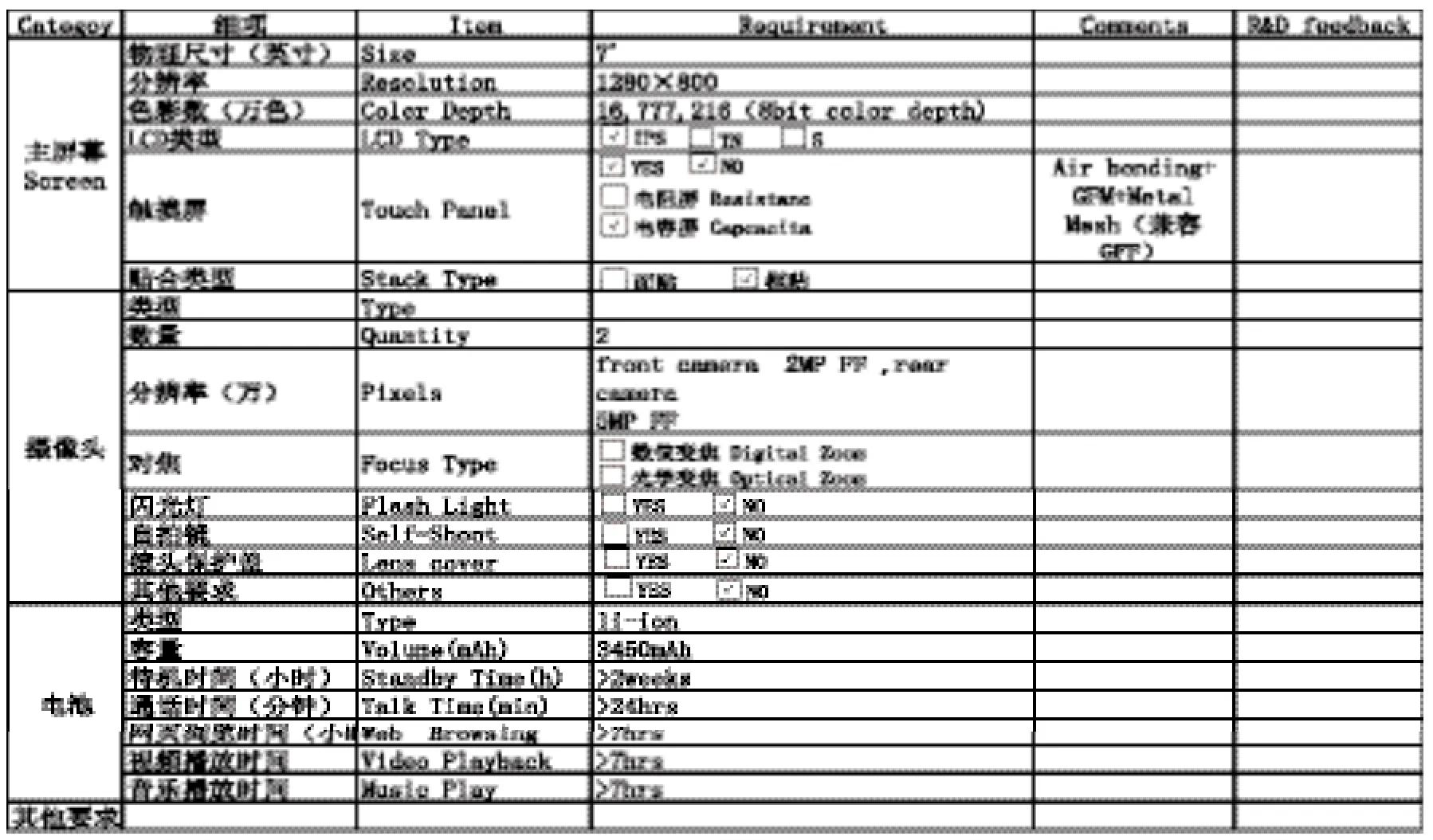

具体包括探究重要客户的产品开发计划以规划公司的开发活动;了解重要客户重视的规格需求以快速导入客户供应链;了解重要客户的产品质量以节约不必要的研发成本。例如A手机产品的客户目标表如表1所示。

2)收集并分析系统资料,填补空白

大量的调查结果表明客户需求基本包括品质需求(产品性能,适用性,使用寿命,可靠性,安全性,经济性,外观美学要求等),功能需求(主导功能,辅助功能和兼容功能等),外延需求(服务需要,心理需求,文化需求等),价格需求(价格区间,性价比等)等内容。需要通过多种途径明确客户在不同方面的需求。

3)用客户语言表达需求列表

客户用比较笼统的描述来表达其主要的需求,并没有明确的说明自己在外观、硬件配置、软件配置上的具体参数。因此必须根据客户的这些笼统描述,从客户端了解到软件需求和硬件需求。

图1 L公司应用IDDOV改进新产品设计质量的步骤

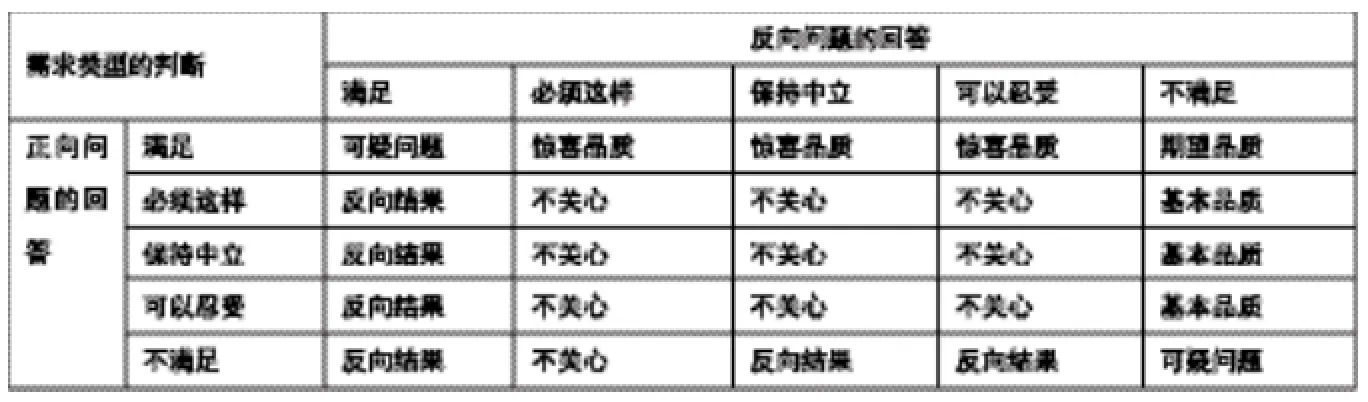

通过Kano模型将收集的客户需求划分为三个层次:基本型需求、一元需求、振奋需求。在市场调研过程中,一般通过Kano 模型设计的两类正反回答的问题中,提取出三类客户满意度的参数;通过分析用户对正反2个问题的回答,可以归纳出用户的意见。每项用户需求25个可能结果,具体如表2所示。经验告诉我们,Kano调研存在一些局限,因此需要同行业的专家采用专家打分的形式对客户质量要求的合理性进行评估。Kano调研中各因素权重股的确认,通过Better-Worse系数来对目标系数进行改进。

表1 L公司某产品目标客户需求表

表2 L公司对于Kano模型调查问卷的判断规则

4)将客户语言转换成关键质量参数

通过Kano模型和专家评审系统对Kano模型的调查因素过滤后,接下来需要将这些描述转换成产品可量化的具体参数指标。如表3所示。

3.1.2内部顾客需求的识别

表3 L公司某新产品的主要器件说明表

在顾客对于产品的需求明确之后,还需要进一步考虑到顾客对于产品开发及生产流程的要求。L公司原有的流程主要分为三个阶段:首先,由销售部负责接待和开发新的客户,市场部人员直接将顾客的需求转到项目部;然后,项目部就开始立项,项目经理接到新项目的开发任务后并没有明确客户的具体的标准;其次,项目经理将新项目分配给各个职能部门,各阶段听命于项目经理。这样的开发流程却有几个缺点:(1)不能真正把握客户的需求,项目经理没有明确客户的开发需求;(2)在开发的过程中没有和客户就某些指标沟通的环节;(3)项目经理在整个项目团队中承担的责任过重,且项目经理对于各阶段的各技术环节并不清楚。

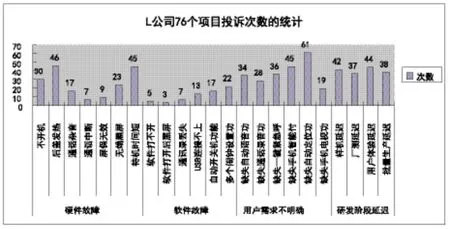

图2 L公司的产品开发质量的投诉内容统计(2002-2007)

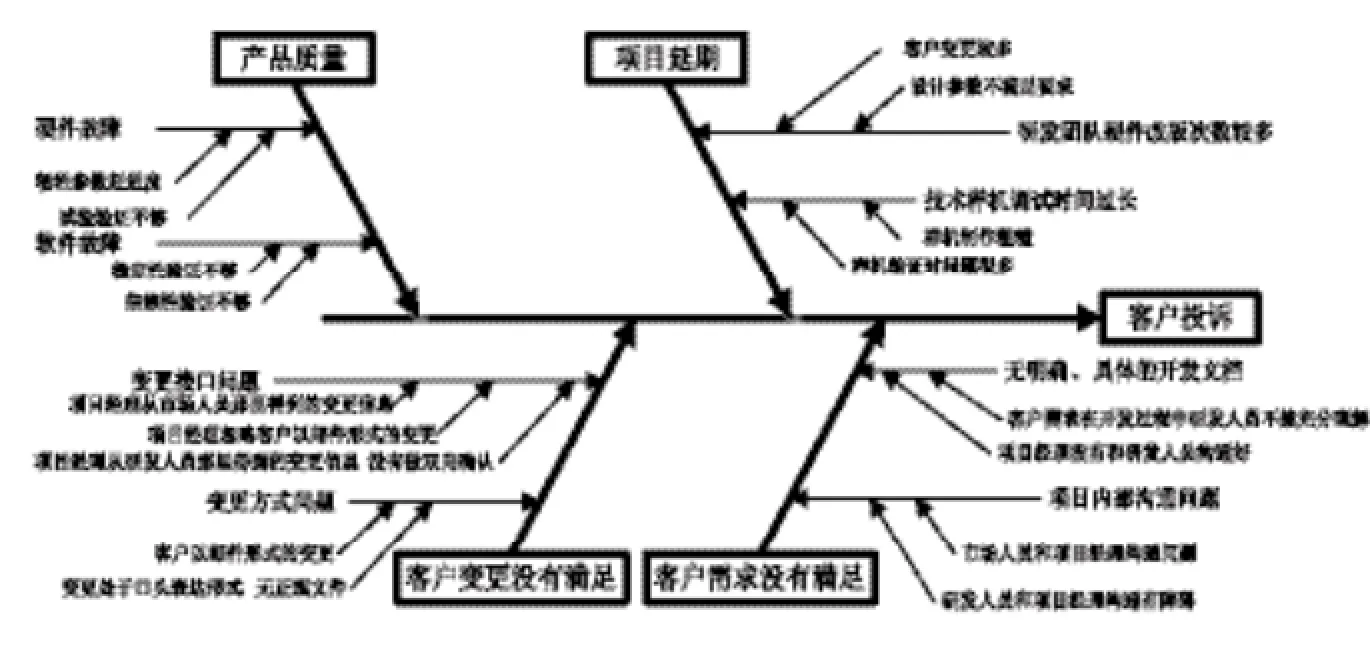

图3 L公司关于项目投诉分析鱼骨图

从客户的投诉来看,L公司产品从研发阶段向量产阶段转移时也会凸显很多的生产控制问题。实际调查2002-2007年之间的顾客投诉(见图2),可以发现对于短生命周期产品而言,投诉的质量问题集中在三个方面:1)顾客需求不明确;2)项目延迟;3)故障类。从次数上来看,用户需求不明确与故障类占比接近,都在36%-38%。顾客需求的变更也是造成需求定义困难的一个主要原因,例如L公司的某款新产品的电子线路板(PCB)的设计周期长达177天,其中主要原因在于改版了4次。这种变更给该新产品开发带来很大的问题。

针对上述几个方面的问题,建立了原因分析的鱼骨图(见图3)。顾客需求不明确的产生原因包括无明确的需求说明文档,内部沟通不畅,需求变更的沟通渠道及方式等;项目延期的产生原因主要在于设计变更较多,样机调试项目较多等;产品故障包括硬件和软件两个方面的多种原因。在经过以上的步骤之后,基本上对客户的需求进行了初步的定义和确认,同样也为后续开发阶段提供了参数支持。(未完待续)

(作者单位:第一、第二作者上海大学管理学院;第三作者上海妙博软件技术有限公司)