基于磨料水射流的细长轴镜像加工精度研究

2016-06-16周勇

周 勇

(江苏省特种设备安全监督检验研究院 无锡分院,江苏 无锡 214174)

基于磨料水射流的细长轴镜像加工精度研究

周勇

(江苏省特种设备安全监督检验研究院 无锡分院,江苏 无锡214174)

摘要:低刚度细长轴在工业机械领域有着广泛的应用,由于细长轴具有刚度低的特点,其加工工艺性较差,容易在切削加工过程中产生尺寸误差,从而影响细长轴的综合性能和使用寿命。文章在传统的加工工艺基础上提出应用磨料水射流镜像加工细长轴的方法,并建立了磨料水射流加工工件的数学模型。最后,通过实验验证,该方法可以有效的提高细长轴的加工精度。

关键词:细长轴;磨料水射流;镜像;精度

0引言

细长轴是目前结构最简单的一种轴类零件,一般其长径比(长度和直径的比值)大于20。在二十一世纪的今天,人们的日常生活中已经离不开该类零件,其在一些特殊机械结构中担负着非常重要的作用,并且是其他类似零件无法替代的,往往这些特殊设备对细长轴的加工精度和质量提出更高的要求。然而由于细长轴的结构特点,在切削加工过程中容易产生切削弯曲变形和切削振动变形等尺寸误差,使得其成为制造业中典型的难加工零部件,加工精度的要求往往很难达到设计者的要求。针对低刚度细长轴在切削过程中容易产生切削变形和切削振动的现象,相关学者专家对其进行了深入研究。Cloutier[1]和Plan[2]提出了适用于切削工件时具有封闭解的数学表达式,其最初应用于直径恒定的轴,后期随着对原理更深入的理解,该表达式可适用于直径变化的轴。Liu进行更深入的研究,后期应用数值模拟的方法研究分析工件的尺寸误差,该理论可以计算Cloutier和Plan提出的阶梯轴理论模型。Mayer[3]等研究并构造了工件在切削加工中的尺寸误差预测的数学模型,后期该数学模型由Plan进一步优化:主要考虑了工艺系统刚度的变化对工件尺寸误差的影响和工件受到剪切力产生的误差。L.Carrino[4]等分析了工件在三种不同的装夹方式下产生的误差,并通过数学表达式定量的计算出哪种方式的装夹误差最小,哪种方式的装夹其次,哪种方式的装夹产生的尺寸误差最大。Prisco和Polini[5]建立了工件在受到切削力时产生尺寸误差的数学表达式,并将数学模型的预测值和实验值作对比,它们的结果基本一样,从而验证其建立的数学表达式的正确性。S.A.A.Hosseini[6]对加工过程中的细长轴进行弯曲变形和振动变形研究,通过多尺度法分析轴振动时的各种特性,主要包括轴的转动惯量和陀螺效应等。M.Shahgholi[7]研究细长轴在旋转过程中的非线性自由振动特性,通过利用多尺度方法得到细长轴切削过程中的非线性各阶频率和固有振型。W.C.Hsu[8]等分析研究了轴类零件旋转过程中受切削力和变质量时的动态特性,并根据Runge-Kutta数值方法得到了该加工系统的动态响应模型。

上述学者在细长轴的变形和振动方面做了深入的研究,也提出了很多可行的改善尺寸误差的方法,但应用范围在一定程度上会受限制。本文提出应用磨料射流镜像加工细长轴的新型加工方法,可有效的提高细长轴的刚度和加工精度。

1磨料水射流加工系统及加工原理

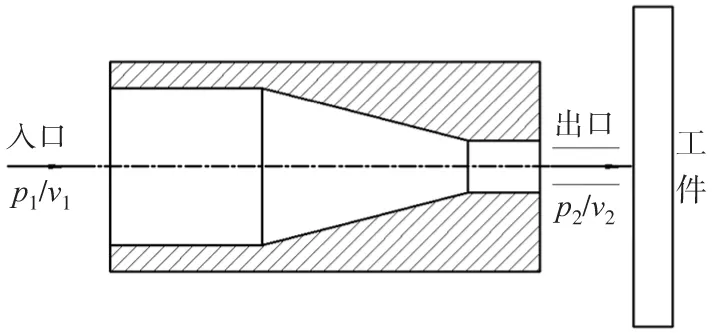

磨料水射流一般是由增压器、贮液蓄能器、孔径很小的喷嘴、机器臂、水平工作台以及控制装置组成,其结构简图如图1所示。

贮液蓄能器安装在增压器和喷嘴之间以达到恒压的目的。控制系统通过设定程序来控制水平工作台或者喷嘴的运动,目前以5轴和6轴的数控系统为主,可以实现对复杂外形结构的加工。

图1 磨料水射流结构简图

水流通过增压器增压到高压状态,经过水喷嘴喷射出来,形成高速射流。磨料颗粒由于压力差被吸入混合管与水射流混合,并通过高速水射流加速,最终形成高速磨料水射流。射流束以极高的速度冲击在工件表面,引起材料上冲击点的应力场应力高速集中并迅速变化,产生塑性变形、脆性断裂以及微切削,从而实现材料的去除。

2射流的冲击特性及结构分布

2.1射流冲击模型

(1)

式中,ρ1/ρ2分别为喷嘴前/后流体的密度,kg/m3;ν1/ν2分别为喷嘴入/出口流体的平均流速,m/s;p1/p2分别为喷嘴入/出口流体的静压力,MPa。

由流体动力学可知,喷嘴入口与出口间的液体流动连续性方程,单位时间通过喷嘴内某截面的流量是相等的,则有:

ρ1·ν1·A1=ρ2·ν2·A2

(2)

式中,A1/A2为喷嘴入/出口截面面积,m2。

由于喷嘴为圆形结构,则喷嘴入口和出口的圆形截面面积分别为:

(3)

式中,d1/d2分别为喷嘴入口/出口处的直径,mm。

联立式(1)~(3),并假设射流流经喷嘴内外时的密度相同,ρ1=ρ2,可得流体的速度为:

(4)

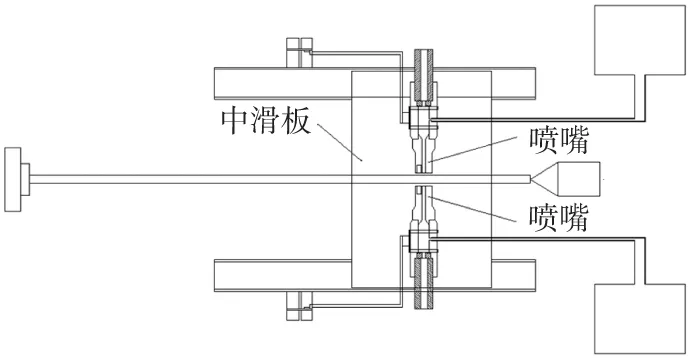

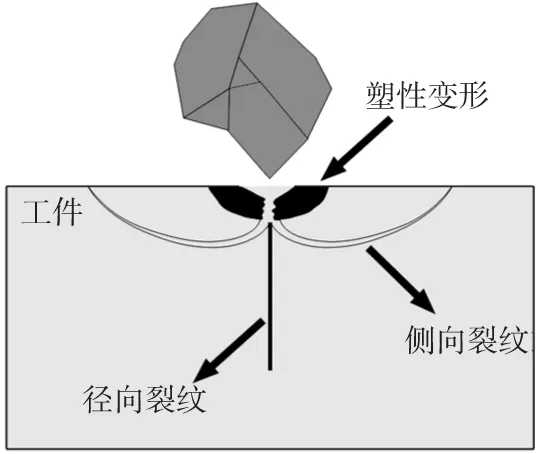

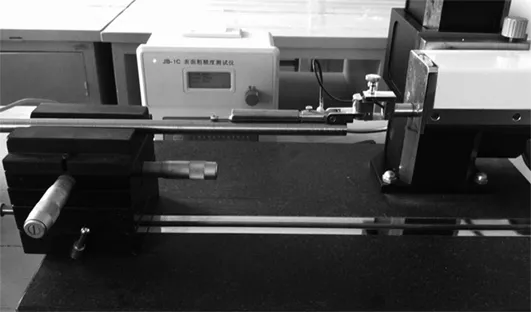

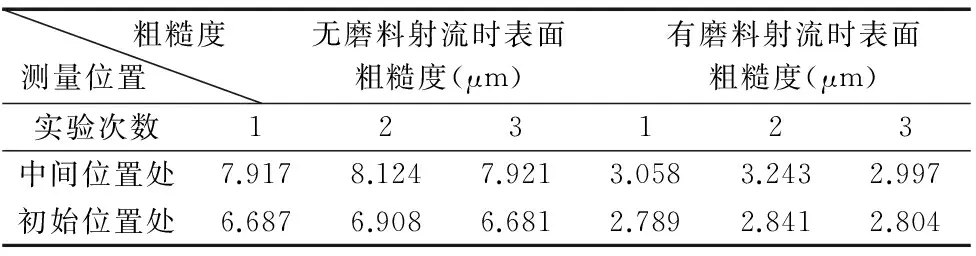

对于在实际的工程应用中,液体常常为水,则ρ=998kg/m3,并可知p2< (5) 图2 射流冲击模型原理示意图 2.2射流结构 由上述分析知,本文中研究的流体属于非淹没的射流,图3为流体从喷嘴流出后的结构示意图。射流离开喷嘴后,按离喷嘴距离的远近可分为发展段、主流段以及初始段。初始段射流具有在该区域中任何位置处截面液体的速度和离开喷嘴时具有的速度相同,即该区域的射流具有保持原有速度和压力的特性,初始段之后的射流在运动过程中由于受到空气阻力的作用,而使其速度逐渐减小。本文主要是应用射流在初始段所具有的流体不变性来柔性辅助镜像支撑细长轴切削加工。 根据相关学者专家们公认影响初始段长度的几个因素有:初始射流具有的压力能、射流的雷诺系数以及喷嘴表面具有的精度等级等。前苏联专家在前人的基础上通过大量的试验,总结出射流初始段lf的经验表达式为: (6) 将相关系数代入上式中,得水射流初始段lf大约等于90d,即喷距在这范围内调整不改变射流撞击工件具有的速度。 3细长轴磨料射流镜像加工补偿设计 目前,针对低刚度细长轴类零件传统的加工方法是切削加工,通过该工艺方法使得工件达到设计者的要求,然而该工艺方法很难避免工件在切削加工中产生的尺寸误差。为了改善工件的质量,很多学者专家通过改善加工工艺,如减小每次切削力,增加切削次数来提高工件的加工精度,然而这在一定程度上大大的降低了加工效率,如何有效的提高细长轴的加工质量和加工效率,本文设计出一种新型的加工该类零件的方法,通过利用磨料水射流替换车刀,并镜像一个相同的磨料系统,这样既可以对工件进行加工又可以使得射流对工件产生的作用力相互抵消,从而减小加工后的尺寸误差,本文设计的实验方案示意图如图4所示。 图4 磨料射流镜像加工设计原理示意图 本文将磨料射流技术应用到细长轴的镜像加工中,其和目前改善细长轴质量的工艺方法相比较,具有如下优势: (1)磨料水射流属于冷加工,加工完成后可有效的减小因热而产生的变形,并该加工方法类似粒子抛光,可以有效的降低工件因残余应力而产生的变形。 (2)非淹没射流作用的有效距离长,其核心段长度达到90倍以上喷口直径,即在这个范围内冲击压力保持不变,不会将支撑部位的误差映射到工件上。 (3)作为射流介质的切削液本身具有冷却、润滑和清洗作用,故可以利用这种特性来降低切削加工的切削热。 (4) 安装方便,可以布置到主轴上,易避免和工件的干涉。 4冲蚀断裂模型及车削深度模型 4.1单磨粒冲蚀断裂模型 (a)工件材料塑性变形 (b)工件材料径向裂纹 (c)工件材料侧向裂纹 (d)工件材料脆性剥落 如图5a所示,射流束冲击工件表面时,工件材料将在剪切应力和压应力的作用下首先发生塑性变形,在塑性变形区域的外围存在较小的弹性变形。在两种变形的交界处,工件所受的应力会形成由压应力向拉应力的逐渐转变,并且,此拉应力会在磨粒与工件材料相互作用区域下方的两种变形区域的交界处达到最大。 工件的塑性变形和受到的拉应力随着磨粒对工件的持续作用而逐渐增大,直到所受的拉应力超过工件材料抗拉强度时,工件表面会产生方向垂直于被冲蚀面的裂纹,即径向裂纹[11]。 如图5b所示,径向裂纹会降低工件材料的强度,其临界载荷为: (8) 其中,α、η和γ为无量纲常数,Kc为材料断裂韧度,H为材料硬度。 径向裂纹将会随着工件材料的塑性变形的增加而不断发展,作用在工件上的应力及其弹性变形会逐渐减小直至消失,但塑性变形则一直残留在工件上,无法恢复。在工件材料的径向裂纹不再继续扩展的同时,两种变形区的交界处出现了扩展方向与被冲蚀工件材料的表面近似平行另一种裂纹,即侧向裂纹。如图5c所示,侧向裂纹向工件材料表面逐渐扩展,并最终形成脆性剥落,实现材料的去除。引起侧向裂纹的临界载荷为: (9) 其中,ξ为无量纲系数,E为材料弹性模量。 如图5d所示,侧向裂纹向工件材料的表面逐渐扩展,并最终产生脆性剥落,实现材料的破坏去除。最后,单磨粒冲蚀材料断裂模型如图6所示。 图6 单磨粒冲蚀断裂模型 4.2磨料水射流径向车削深度模型 根据上述的分析可知,射流从喷嘴流出时的速度和流量。然而由于磨粒进入混合管时的速度远小于其跟随射流束射出时的速度,因此,磨粒的初始速度可以忽略不计。根据Hashish的研究,磨料颗粒随着射流束射出后的速度为: (10) 其中,η为动量传递系数,Cv、Cy分别为水喷嘴效率和水的可压缩性系数,r为磨料和水的质量比。 由动力学知识可知,t时间内冲出的磨料颗粒的总动能为: (11) 其中,ma为磨料流量。 将式(10)带入式(11)可得: (12) 令ΔE为去除单位体积工件材料需要的能量,则当加工去除Vt体积时,磨料总能量EA满足: (13) 其中,k为有效冲蚀动能占总能量的比重,h为材料去除深度,u为横移速度。 联立式(12)和式(13)可得: (14) 通过联立以上式,可以求出磨料水射流加工深度h的表达式。 5实验 为了验证本文提出的以磨料水射流镜像加工的有效性,以细长轴进行误差补偿加工实验。实验所用工件的材料为45钢,细长轴的尺寸为750 mm×24mm。本实验的主要加工参数:主轴转速n=800r/min,喷嘴直径为d=2mm,泵压为P=310MPa。本实验应用JB-1C仪器对有无磨料射流加工的细长轴表面所具有的精度等级进行测量。JB-1C型粗糙度仪属于常见的接触式测量工件粗糙度中的一种,Ra的测量范围为0.001~10μm,并且该粗糙度仪可对工件的多个参数进行测量。其中,首先根据本实验细长轴的实际情况,对其Ra值进行预测评估,然后选取的参数λn为2.5mm,Ln为12.5mm。 根据上述细长轴实际情况,本粗糙度测量实验的具体步骤如下:首先,将两根加工好的细长轴放置粗糙度仪的V型测量平台中,这样可以对细长轴进行夹紧,从而有效的避免工件在测量过程中因接触力而造成其转动,故可以减小实验测量误差,如图7所示。对于有无磨料射流加工的两根细长轴,为了选择合适的测量位置,本文中分别选择在细长轴的初始位置及中间位置处进行粗糙度测量,测量结果可直接打印出来,如图8及图9所示。为了减少粗糙度测量过程中的人为误差因素,进行多次实验并记录每次实验的粗糙度值,如表1所示。 图7 细长轴粗糙度测量现场图 图8 无磨料水射流时粗糙度测量值 图9 有磨料水射流时粗糙度测量值 粗糙度测量位置 无磨料射流时表面粗糙度(μm)有磨料射流时表面粗糙度(μm)实验次数123123中间位置处7.9178.1247.9213.0583.2432.997初始位置处6.6876.9086.6812.7892.8412.804 由表1可以看出,有无磨料射流加工时细长轴在初始端和最大变形处的表面粗糙度的平均值分别为2.789μm、3.058μm和6.687μm、7.917μm。基于对获得的数据对比可知:细长轴最大变形处的表面粗糙度比初始端处的表面粗糙度大,这是因为细长轴中间附近处的刚度最低。由表1可知,磨料射流加工细长轴可有效的提高细长轴的刚度和改善其表面粗糙度。 6结论 细长轴是典型的低刚度零件,在生产生活中有着广泛的应用,由于其刚性较差被认为是机械加工中的难题。随着先进制造技术的发展,对细长轴的要求也越来越高,加工难度也越来越大,特别是航天航空工业的发展对零件加工精度的要求越来越高,传统的加工方法很难满足加工精度和生产效率的要求。本文针对该现象设计一种磨料射流镜像加工细长轴的工艺方法,该工艺方法可以有效的抑制加工过程中尺寸误差,提高加工精度,在一定程度上有效的解决低刚度零件加工质量问题。 [参考文献] [1] G Cloutier,J Mayer,A V Plan. Singular function representation in obtaining closed form solution to workpiece deflection in turning multi-diameter bars[J]. Computer Modeling and Simulation in Engineering, 1999 (4):133-137. [2] A V Phan, G Cloutier,J Mayer. A finite element model with closed form solution to workpiece deflections in turning[J]. International Journal of Production Research, 1999 (37):4037-4051. [3] J Mayer,A V Phan,G Cloutier. Prediction of diameter errors in bar turning: a computationally effective model[J]. Applied Mathematical Modelling, 2000 (24):943-956. [4] L Carrino G,Giorleo W P.et al. Dimensional errors in longitudinal turning based on the unified generalized mechanics of cutting approach. Machining process analysis and dimensional error estimate[J]. International Journal of Machine Tool&Manufcture, 2002 (42):1517-1525. [5] W Polini,U Prisco. The estimation of the diameter error in bar turning: a comparison among three cutting force models[J]. International Journal of Advanced Manufacturing and Technology, 2003 (22):465-474. [6] S A A Hosseini,S E Khadem. Free vibrations analysis of a rotating shaft with nonlinearities in curvature and inertia [J]. Mechanism and Machine Theory,2009 (44):272-288. [7] M Shahgholi,S E Khadem,S Bab. Free vibration analysis of a nonlinear slender rotating shaft with simply support conditions [J]. Mechanism and Machine Theory,2014 (82):128-140. [8] W C Hsu,C H Kang. Dynamic Analysis of a Rotating Shaft Subject to the Double Cutting Force and Time-varying Mass Effects of the Rod [J]. Procedia Engineering, 2014 (79):386-396. [9] 康灿. 水射流冲击固体表面的能量因素与冲蚀机理[J]. 江苏大学学报,2014, 35(2): 154-159. [10] 张沙, 龚烈航. 前混合磨料水射流切割脆性材料研究[J]. 润滑与密封,2011, 36(3): 97-104. [11] 刘丽, 崔宣,万庆丰. 基于BP神经网络的磨料水射流铣削质量研究[J]. 组合机床与自动化加工技术,2014 (5): 130-132. (编辑赵蓉) Research on Precision in Slender Shaft Image Machining Based on Abrasive Water Jet ZHOU Yong (Jiangsu Province Special Equipment Safety Supervision Inspection Institute Branch of Wuxi, Wuxi Jiangsu 214174,China) Abstract:Slender shaft are widely used in aerospace field, because of its low rigidity, size error is easy to produce in the processing process, so the quality of thin-walled parts processing is difficult to be guaranteed. On the basis of theoretical research, this paper established the abrasive water jet cutting depth model of alumina ceramic materials. The experimental results validate the abrasive water jet image machining technology can effectively improve the machining precision of slender shaft. Key words:slender shaft; abrasive water jet; image; precision 文章编号:1001-2265(2016)05-0067-04 DOI:10.13462/j.cnki.mmtamt.2016.05.018 收稿日期:2015-06-16 作者简介:周勇(1980—),男,江苏无锡人,江苏省特种设备安全监督检验研究院工程师,研究方向为CAD/CAE/CAM,(E-mail)zhouyongwuxi1980@126.com。 中图分类号:TH16;TG54 文献标识码:A