自导向弯孔加工流场的数值模拟及试验研究*

2016-06-16郑璐钧祝锡晶赖尚丁

郑璐钧,祝锡晶,赖尚丁

(1.中北大学 a.机械与动力工程学院;b.山西省先进制造技术重点实验室,太原 030051;2.宁波大红鹰学院,浙江 宁波 315175)

自导向弯孔加工流场的数值模拟及试验研究*

郑璐钧1a,1b,祝锡晶1a,1b,赖尚丁2

(1.中北大学 a.机械与动力工程学院;b.山西省先进制造技术重点实验室,太原030051;2.宁波大红鹰学院,浙江 宁波315175)

摘要:随形冷却通道可有效降低模具的温度、提高产品质量,随形冷却通道由多段弯孔构成,基于电解加工原理提出自导向弯孔的加工方法。在分析弯孔的电解加工过程阴极流场的基础上,设计了四种电极出液口形式,并分别以电解液的流道为物理模型,建立了数值模拟时所需的数值模型。由电解加工过程中电解液运动为湍流状态,确定采用RNG k-ε模型对稳态加工是电解液流道进行了数值模拟,选择了流线情况较好的出液口形式,并且对出液口形状进行了优化设计,为随形冷却通道的加工提供了可靠的技术方案。

关键词:随形冷却通道;弯孔加工;流场;数值模拟;试验研究

0引言

高温高压条件下,金属液压入压铸模后,模具温度会急剧上升,会产生粘模拉伤及粘铝等现象,因此需要对模具进行有效地冷却,冷却阶段是成型的关键阶段。缩短铸件的冷却时间,不仅可提高铸件的质量,而且提高生产效率[1]。

控制模具温度的常用方法是在模具中加工出冷却通道并且使循环冷却剂通过通道,从而带走热量[2]。然而,传统的线性冷却通道和模腔表面之间的距离是不一样的,就会导致不均匀冷却。实际应用中如果进一步提高产品的质量和生产效率,则对冷却通道提出了更高的要求:沿模腔形状从表面保持一定的距离,称其为随形冷却通道。随形冷却通道必须是由许多弯曲孔构成[2],对自导向的弯孔加工技术的研究,至今尚处于摸索阶段,弯孔加工技术还不成熟。本项目所研究的自导向加工技术,是以电解加工原理为理论基础,开发出一套加工弯孔的样机,而作为电解加工的重点——电极结构的设计,是本文所研究的内容。

1自导向弯孔加工技术

1.1弯孔加工的研究现状

上世纪80年代以来,就有人致力于弯孔加工技术的研究。大部分都是基于电火花放电蚀除原理,从而设计出结构不同的加工装置。

1989年日本东京大学的M.Fukui和N.Kinoshita开发出了一种外拉线式曲线孔电火花加工方法[3]。之后各国学者利用处于压缩状态的弹簧以不同的曲率弯曲伸长驱动电极[4]、使用柔性电极头加工方法[5]的方式加工弯孔。2001年石油大学的刘永红仿照蚯蚓的蠕动和挠曲原理研制出了曲线孔仿生电火花加工机器人[6]。2005年武汉江汉大学徐盛林教授研究探讨了一种使用线框电极的电火花套料加工的新工艺[7]。与国外相比,我国的弯孔加工技术尚处于起步阶段。

用于加工弯孔的方法还有快速原型法,加工的原理即通过激光选择性融化金属粉末或合金粉末后一层层地加工成型,但是,这种加工方法的成本过高、产品生产周期较长并且使用寿命较短[2]。

1.2自导向弯孔加工技术原理

自导向的弯孔加工装置的设计灵感,来自于传统的电解加工装置。首先介绍弯曲孔加工的自导向原理:

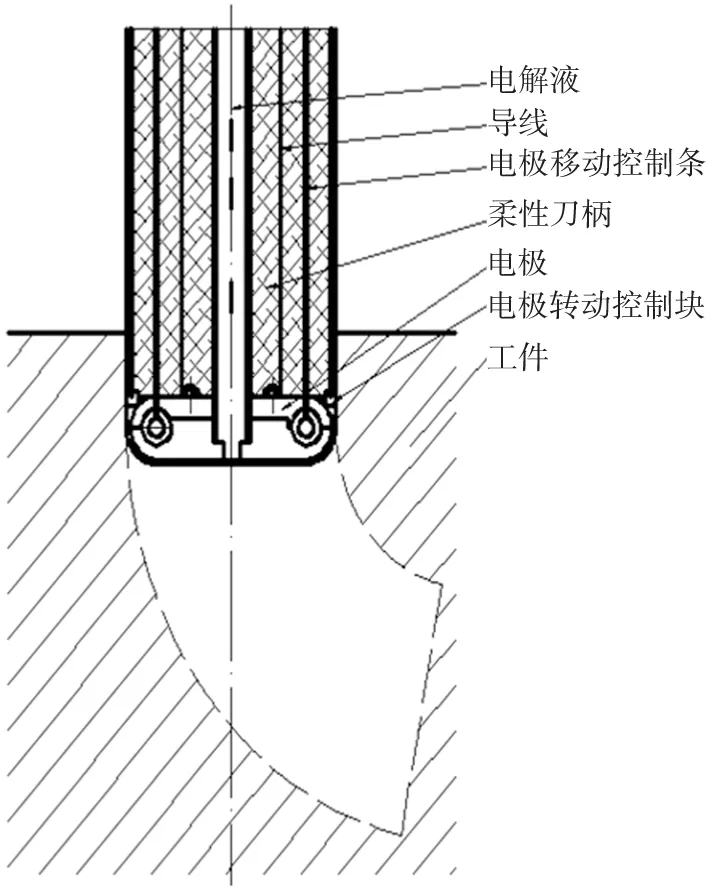

加工弯孔前,预先在所需位置先加工一导向孔,然后再加工弯曲孔(以加工长方孔为例,也可以做成其他形状的电极,用以加工异型孔)。

当左右两根移动控制条和左右两根电极转动控制块(绝缘体)同步前进时,电极直线前进,接近待加工面时,电极和工件与电源相连,电解液从电极中间进入,从两侧流出,电解加工开始。若要加工直孔,左右两根电极移动控制条和左右两根电极转动控制块同步前进。若要使孔向右转时,则需右侧移动控制条右侧移动控制块停止前进,左侧电极移动控制条和左侧移动控制块前进,当左侧加工出所需的弯曲弧面时,则左侧电极移动控制条和左侧电极转动控制块停止前进,右侧电极移动控制条和右侧电极转动控制块前进,当右侧加工出所需的弯曲弧面后,重复右侧停止、左侧前进、右侧前进、左侧停止,即可使孔往右弯。反之,可以使孔往左弯(如图1)。

图1 加工原理图

电极控制条和控制块只能左右弯曲不能前后弯曲。工件上的待加工面为电极底面和左右二侧面。

2自导向弯孔加工电极三维流场数值模拟

作为阴极设计中的关键环节——流场设计得合理与否,决定着电解加工是否得以成功。在加工过程达到稳态时,需使电解液均匀地充满在整个加工间隙内,且在间隙内的电解液流场需分布合理,避免会在加工表面上产生流纹等瑕疵的可能,否则会降低加工精度和表面质量,严重时甚至可能发生短路,从而损坏工件和阴极。因此,针对阴极的结构设计,利用计算流体动力学技术对加工间隙流场的仿真与数值模拟,来改善加工间隙内的流场特性研究是工艺研究中的必不可少的组成部分[8]。

以电解加工弯孔时的实际装置为基础,本文拟采用的内喷式阴极,选取电解加工过程中的电解液流道为计算模型,采用计算流体动力学(computational fluid dynamics,CFD)方法对加工间隙内电解液的速度及压力分布进行数值模拟计算,通过观察加工面电解液速度矢量图和压力云图,以此为理论依据,对阴极流场进行改进,使电解液在加工面上有比较均匀的压力及速度分布,保证电解加工能稳定顺利进行。计算流体动力学通过对计算机数值计算和图像显示,分析包含有流体流动和热传导等相关物理现象的系统[9-10]。CFD的基本思想可归纳为: 用一系列有限个离散点上的变量值的集合,来代替原来在时间域及空间域上连续的物理量的场(如速度场和压力场),然后通过一定的原则和方式建立起关于这些离散点上场变量之间关系的代数方程组,从而求解代数方程组获得场变量的近似值[10]。

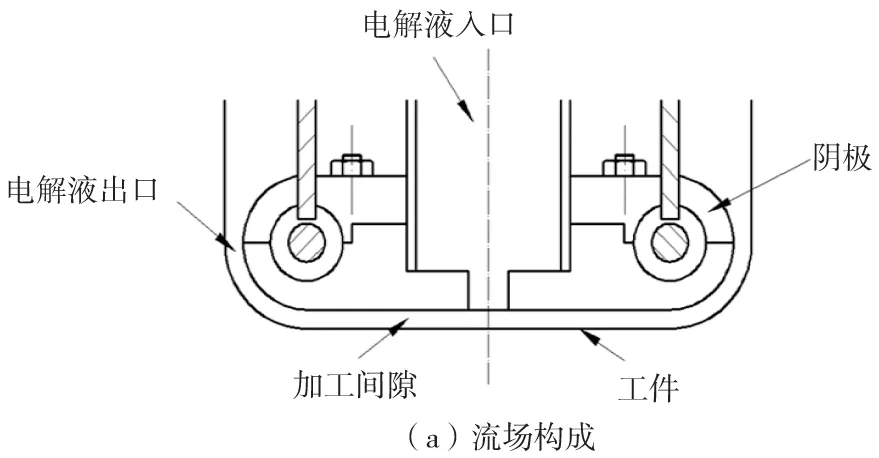

2.1弯孔加工阴极三维流场物理模型

流场的物理模型是根据实际电解加工中流场的形状建立,电解液进口、阴极内部流道结构、阴极外形轮廓、电解液出口、初始加工间隙和工件表面构成电解加工中流场的形状,如图2a所示。在上述分析的基础上,初步在三维软件UG中建立如图2b所示的流场物理模型。

图2 阴极流场模型示意图

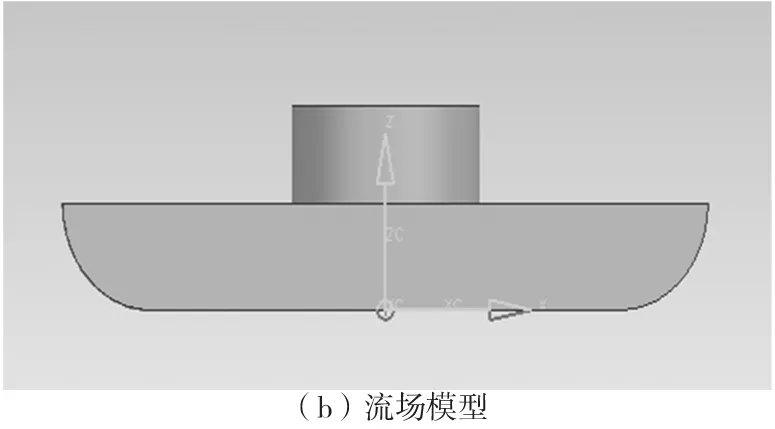

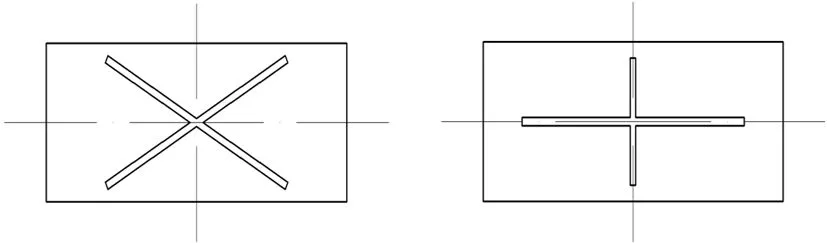

要保证流场的均匀性,需要设计合理的通液槽。可以通过对加工区域的流线分布来对加工区域的流场均匀性进行研究,如果局部缺少电解液,则相应处流线稀疏;如果电解液流动混乱,则该处流线相交则,甚至会出现漩涡;对这两种情况在流场设计时应特别注意,尽可能避免。基于上述分析,为了保证在加工间隙流场的均匀性,需要对多种形状的通液槽分别进行数值模拟,通过对比模拟结果,选择使流场均匀性较好的通液槽。而通液槽的形状是由电解液出口来决定,因此,设计如图3所示的四种电解液出口,分别对其进行数值模拟和分析。

(a)斜线型出液口 (b)横线型出液口

(c)叉型出液口 (d)十字型出液口

2.2弯孔加工阴极三维流场数学模型的选取

弯孔的电解加工中,使用硝酸钠盐溶液,电解液压力大,流速高,为了便于计算,建模时对电解加工间隙流场作如下假设:①流体为不可压缩的、恒定的牛顿流体,即速度梯度变化时,动力粘度不变;②在电解加工时,为有利于均匀流场并消除极化浓差,要求加工间隙内电解液的流动呈湍流状态,同时,由于加工区域中电解液流程较小,因此忽略工作过程中工作介质温度的变化以及温度造成的能量耗散,其流动受到质量守恒定律和动量守恒定律的约束。

不可压缩的黏性流体的运动可用如下的质量守恒方程和动量守恒方程[11]来描述:

(1)

(2)

模型在ICEM CFD中划分网格,并且对网格质量进行预览,保存后导入Fluent求解器,通过检查网格质量,确保最小体积不可为负值。本模型将采用RNG k-ε湍流模型,此模型是由Yakhot和Orzag提出的,RNG k-ε湍流模型比标准k-ε模型的湍流动能耗散ε方程中多了一项R,考虑了湍流漩涡的影响,并为湍流普朗特数提供了一个解析公式。因而,RNG模型相比于标准k-ε模型对瞬时变流和流线弯曲的影响能作出更好的反映,提高流场计算的精确性。RNG k-ε两方程湍流模型为:

GK+Gb-ρε-YM+Sk

(3)

(4)

式中,k为湍动能;ε为湍动耗散率;ui为时均速度;μt为湍流黏度;Gk为平均速度梯度引起的湍动能k的产生项。湍流黏度和湍流动能的生成项与标准模型的表达式相同,根据RNG理论计算得到的模型常数为:Cμ=0.0845,C1ε=1.42,C2ε=1.68,σk=1.0,σε=1.3。Rε的表达式为:

(5)

2.3计算及结果分析

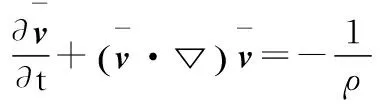

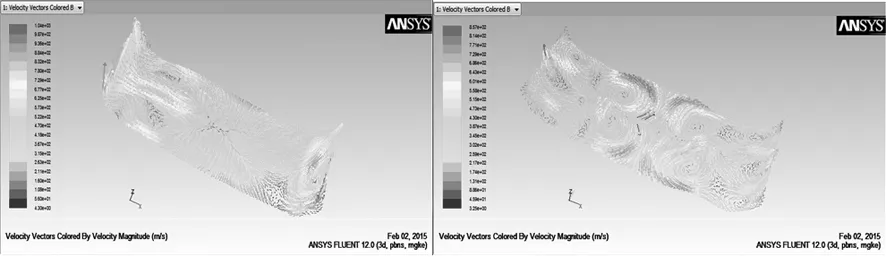

本文主要对阴极流道出液口的四种结构进行数值模拟,并加以对比分析。对数学模型进行求解,并将结果用速度矢量图和压力云图表示,可以直观地展示流场的特征。

求解器选用基于压力的求解器,采用隐式算法,流动为稳态流动。实际应用中,重力因素不可避免,故在运行环境设置时需将其考虑进去,采用RNG两方程模型求解湍流模型,数值计算时边界条件设置:进口压力为0.4 MPa,出口压力选择大气压力,压力和速度的耦合采用simple算法,而后对模型进行仿真。

(a) (b)

(c) (d)

如图4所示为上述四种出液口的电极在电解加工处于稳定时,工件的被加工表面电解液流场的速度矢量图。对比四个方案加工面处流场速度分布情况,可以看出四个方案中电解液流动均处于湍流状态,其中图4b、4d两图中,流线相交处较多,反映该处电解液流动混乱,出现漩涡,会使加工速度分布不均,相应加工面易产生流痕、槽沟、甚至短路,所以首先排除横线型、十字型出液口。图4c所反映的电解液流动情况要明显好于上述两种情况,流线相交处不多,但是有多处处于紊流状态,而且各处电解液流速差距较大,对电解液的流动均匀性有一定影响,对比图4a中的流线分布,图4a中的流线表面电解液大部分处于层流状态,只是在两个对角上产生少许漩涡。如果选择斜线型出液口电极,比较符合对于弯孔加工的需求,因此,如何进行结构的优化,减少甚至避免对角线处的漩涡现象,是改进电极结构的关键所在。

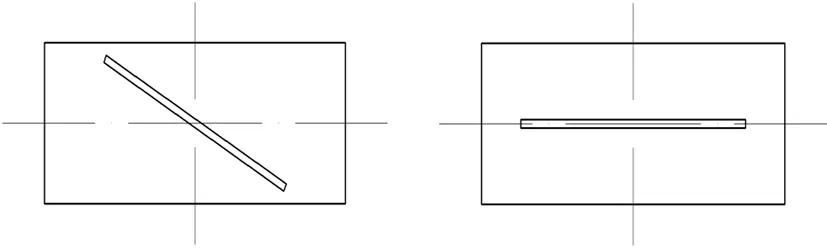

2.4电极结构的优化设计

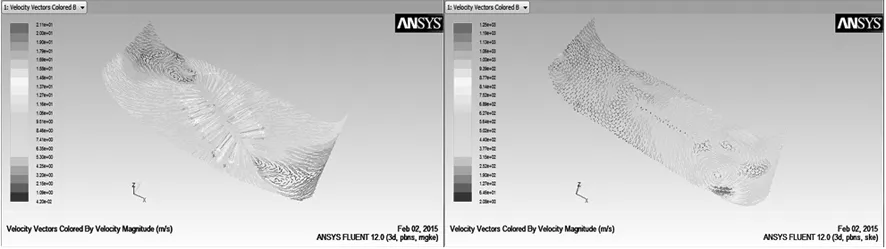

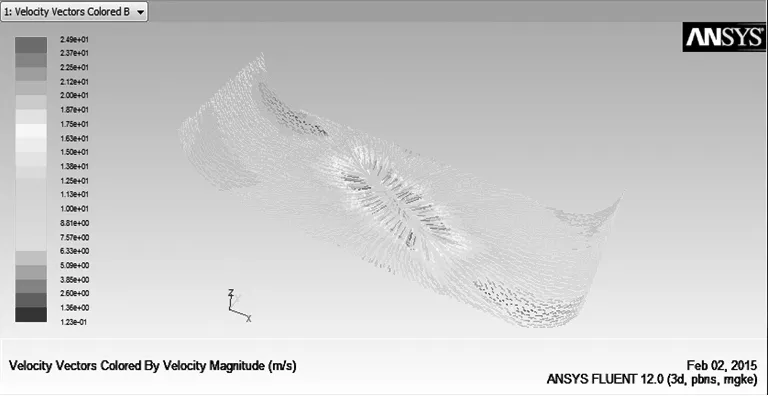

针对上述电解液在对角会产生漩涡,本文所采取的办法是将电极出液口形状加工成如图5所示形状,即在初始方案的狭缝两端增加出液面积,但这一变化可能会破坏出液口垂直方向流场的均匀性,需要对阴极结构改进设计后的流场进一步进行模拟,确定是否改善流线的分布。

图5 改进后的出液口示意图

图6 改进后的流场速度矢量图

图6为改进后的流场模拟结果,可以看出虽然对角线上仍然有微小的漩涡存在,但是对比先前有了明显地改进,从电解液流场流线来看,绝大部分电解液处于层流状态,使电解液在加工间隙内更加充足、流速也趋于均匀,有效地改善了加工间隙的流场质量,对电解加工的进行提供了有力地保证。

3试验

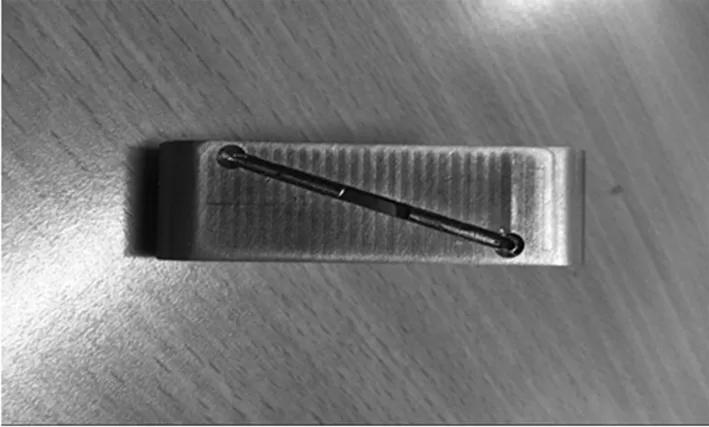

根据上一节的仿真结果,并通过对比和优化,确定了电极电解液出口的形状。选用紫铜作为电极材料,加工出结构如图7所示的电极,并利用其对工件进行加工试验。在试验条件为:加工间隙电解液压力为0.6MPa,加工间隙为0.3mm,电压18V,电流80A的情况下,加工结果如图8所示,通过被加工区域可以看出,被加工区域的结构形状、加工质量与表面粗糙度都较理想,符合工艺要求。

图7 电极出液口结构

图8 工件加工结果

4结论

首先设计了4种不同出液口形式的电极结构,分别对它们的流场进行数值模拟,选择电解液流场效果较好的出液口形状;然后对其进行结构优化,并在此基础上进行模拟仿真;最后通过试验,验证了优化后电极结构的可行性。通过运用计算机辅助设计与分析的方法于弯孔加工阴极的结构设计与改进,与传统方法相比,无需在后续的试验中反复修正,大大减少了阴极流场设计的工作量,缩短了研发周期,从另一方面提高了生产的效率,也为自导向弯孔加工技术的应用和推广打下坚实的基础。

[参考文献]

[1] 杨德志,董梦龙,卢新伟,等. 泡沫铜冷却通道对铸造模具冷却的影响[J]. 西安交通大学学报,2014,48(12):120-125.

[2] Ying-ping Qian, Yin He, Ju-hua Huang, et al. An Outline of Methods in Machining Curved Hole[J]. Advanced Materials Research, 2011,328(18): 181-185.

[3] M Fukui, N Kinoshita. Developing a Mole Electric Discharge Digging Machining[J]. Annals of the CIRP,1989,38(1).

[4] Ishida T,Takeuchi Y. L-Shaped Curved Hole Creation by Means of Electrical Discharge Machining and an Electrode Curved Motion Generator[J]. International Journal of Advanced Manufacturing Technology,2003,19(4): 260-265.

[5] Uchiyama. M, Shibazaki. T. Development of an Electromachining Method for Machining Curved Holes[J]. Journal of Materials Processing Technology.2004,149(1): 453-459.

[6] 贾宝贤,刘永红,杨毅,等. 仿蚯蚓机器人蠕动装置的研究[J]. 机器人,2000,22(5):415-419.

[7] 徐盛林,杨俊杰,余五新,等. 弯曲孔电加工工艺的实验研究[J]. 制造技术与机床, 2005(6):71-74.

[8] 傅秀清,康敏,杨勇,等. 球形阴极数控电解加工的流场仿真及试验研究[J]. 中国机械工程,2013,24(8):1038-1042.

[9] 崔海龙,岳晓斌,张连新,等. 基于ANSYS的多孔质静压轴承径向特性数值模拟[J]. 组合机床与自动化加工技术,2014(11):43-45.

[10] 武立胜,吕新生,张 晔,等. 基于FLUENT连杆模具电解加工过程的三维流场分析[J]. 机械科学与技术,2011,30(9):1443-1445.

[11] 潘杰,庞俊忠,常豆豆. 深孔机床DF系统内部流场的数值模拟[J]. 组合机床与自动化加工技术,2014(12):96-98.

(编辑赵蓉)

Numerical Simulation and Experimental Research on Self Guiding Curved Hole Processing

ZHENG Lu-jun1a,1b,ZHU Xi-jing1a,1b,LAI Shang-ding2

(1a.School of Mechanical and Engineering ;b.Key Laboratory for ATM of Shanxi, North University of China,Taiyuan 030051,China;2.Ningbo Dahongying University,Ningbo Zhejiang 315175,China)

Abstract:Conformal cooling channels can effectively reduce the mold temperature, improve the quality of products.Multi segment curved hole constitute the conformal cooling channel.Based on the principle of electrochemical machining self guiding curved hole processing method was presented.Based on ECM cathode flow field analysis of curved hole, four kinds of electrode liquid outlet forms were designed. And respectively according to the electrolyte flow physical model, the corresponding numerical models were established. For the form of the movement of electrolyte is turbulent state, RNG k-ε model to simulate the electrolyte flow was determined to use. The better of the liquid outlet of the streamline form was selected and the liquid outlet shape was optimized designing. Providing reliable technical solutions for the processing of conformal cooling channels.

Key words:conformal cooling channels;curved hole processing;ECM;flow field;Numerical simulation;experimental study

文章编号:1001-2265(2016)05-0055-04

DOI:10.13462/j.cnki.mmtamt.2016.05.015

收稿日期:2015-08-16;修回日期:2015-09-15

*基金项目:国家自然科学基金资助项目(51275490,50975265);浙江省公益性技术应用研究项目(2014C31163)

作者简介:郑璐钧(1989—),男,太原人,中北大学硕士研究生,研究方向为精密与特种加工,(E-mail)zlj_nuc@163.com。

中图分类号:TH166;TG662

文献标识码:A