高硫含铜物料直接浸出综合回收有价元素的研究

2016-06-15王建明中南大学冶金与环境学院湖南长沙410083

王建明(中南大学冶金与环境学院,湖南长沙 410083)

高硫含铜物料直接浸出综合回收有价元素的研究

王建明

(中南大学冶金与环境学院,湖南长沙 410083)

以某金矿氰化尾渣浮选得到的铜物料为原料,采用直接浸出-萃取-电积-七水硫酸锌制备的新工艺,得到了电铜、七水硫酸锌、硫磺与贵渣等产品。研究了铜、锌直接浸出的最佳工艺条件,结果表明,粒度为-0.043 3 mm占97%的铜物料在H2SO4240 g/L,HNO325 g/L的酸度下,控制浸出温度为116.8℃,液固比为5.94∶1,氧分压为0.5 MPa的条件下浸出360 min,铜的总浸出率高达94.53%。该工艺铜、锌、银和金的回收率分别高达88%、93.1%、90%和80%,有价元素回收率高,较焙烧-萃取-电积流程省去了焙烧和制酸系统,从而大大节减了基建投资,工业实用性强。关键词:氰化尾渣;铜物料;直接浸出;萃取;电积

氰化尾渣是金精矿经过氰化浸出以后得到的尾渣,其中含有低含量的金、银、铅、锌、铜、硫等有价元素,综合分离的难度比较大[1]。随着黄金矿产资源的日益减少,氰化尾渣已成为宝贵的二次资源[2]。综合回收这类资源可以为矿山创造经济效益,同时还可以减少对环境的污染,为我国的可持续发展做出一定贡献[3]。

现在国内大多数企业采用浮选工艺来处理这部分氰化尾渣[4],经浮选得到的铜物料,一般以3 300元/t的价格外售,远远低于电铜、矿金、矿银的市价[5],尤其是物料中的锌不计价,造成资源的极大浪费。

本试验通过对氰化尾渣浮选后得到的铜物料进行细致的理论分析[6,7],并进行大量的系统研究后,提出了对铜物料采取直接浸出-萃取-电积-七水硫酸锌制备的湿法冶金新工艺,并研究了氧压、酸度等参数对生产过程的影响,综合回收其中的铜、锌、银和金等有价元素,使二次资源变废为宝。

1 试 验

1.1 试验原料

试验所用的原料取自于某金矿氰化尾渣浮选后得到的铜物料,细磨后粒度为-0.043 3 mm占97%。由于样品性质复杂,所以分别从7个供矿点按一定比例制成混合精矿,经过X射线荧光光谱分析得原料的主要化学成分,见表1。

表1 铜物料的主要化学成分%

1.2 试验工艺流程及分析方法

用原子吸收光谱法测定原料的成分;用EDTA和硫代硫酸钠络合滴定法测定浸出液中锌和铜的含量;用重铬酸钾滴定法测定浸出液中铁的含量。

试验在HYX2G型2L高压釜内进行,通过可控硅温度控制器控温,温控精度为±2℃,浸出过程中的耗氧量按总压降和气体空间容积计算。

主要的工艺步骤如图1所示[8~10]。

2 铜物料的直接浸出

2.1 试验原理

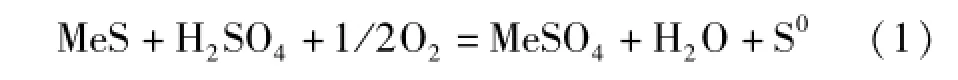

难溶硫化物通常是在有氧化剂存在的酸性介质中,把与金属相结合的硫氧化生成单质硫,从而实现金属的浸出,主要反应为:

根据图2所示的MeS-H2O系电位-pH图,可以看出Fe3+/Fe2+的氧化还原电势远高于硫化物所需的电势,故可用Fe3+作为硫化物浸出的氧化剂,主要反应为:

图1 铜物料的直接浸出-萃取-电积-七水硫酸锌制备工艺流程图

图2 MeS-H2O系电位-pH图([]+]=1.0 mol/L;[Men+]=1.0 mol/L;[H2S]=0.1 mol/L)

正是这种强大的氧化作用使得溶液中S2-浓度降到很小的值,即浸出后物料中的硫以硫磺的形态进入渣相。

从图2还可以看出,各金属硫化物在溶液中的氧化分解所需的平衡电位和pH是不同的,从热力学角度来说,CuFeS2、ZnS等金属硫化物的浸出电位比贵金属硫化物(Ag2S,Au2S)的浸出电位低得多,所需的pH值也相对较容易实现。这就表明,CuFeS2、ZnS比贵金属硫化物容易浸出,因此可以根据这些硫化物间氧化分解平衡电位的差异,控制适当的电位与pH,使得铜、锌金属浸出而抑制金、银金属的氧化分解,从而实现有价金属的浸出分离[11,12]。

2.2 结果与讨论

2.2.1 氧分压的影响

在160℃、离子浓度为1.0 mol/L时,不同氧分压条件下ZnS-H2O系的电位-pH图如图3所示,根据图3可知,从热力学的角度分析,增加氧分压,除氧标线的反应B和有氧参与的反应线上移外,其它的基本保持不变,这表明,增大氧分压主要使水的稳定区域逐渐增大。根据Herry定律Cb=pKb,溶液中的溶解氧浓度与气相中的氧分压保持一定的关系,也就是说,气相中的氧分压越大,溶解进入溶液中的氧浓度也就越大。因此,增大氧分压能够加速固体硫化物在浸出液中的溶解,提高氧化速度,增大反应的氧化电位,间接促进了S的生成,增大氧分压对反应的热力学变化趋势影响较小[13]。

从动力学的角度分析,氧元素的存在可以加速固体硫化锌在浸出液中的溶解,从而促进反应的进行,在单位时间内提高Zn2+的浸出率与S的转化率。

通过进一步的试验表明,当氧分压小于0.35 MPa时,铜、锌的浸出率随着氧分压的增大而升高;而当氧分压大于0.35 MPa时,两者的浸出率趋于稳定。同时,氧分压对矿中元素硫的氧化也有较大的影响:当氧分压太大时,将有更多的硫被氧化为,不利于生成元素硫。从图2可以看出,ZnS浸出的电位明显要低于CuFeS2,这说明锌比铜更易浸出,且氧分压对锌浸出率的影响尤为明显。为确保获得较高的浸出率,氧分压选0.4 MPa为宜。

图3 在160℃、离子浓度为1.0 mol/L时,不同氧分压条件下ZnS-H2O系的电位-pH图

2.2.2 酸度的影响

由反应平衡常数K a=[Me2+][H2S]/[H+]2可知,一定的氧分压下,酸度越大,Me2+越高。通过一系列的试验表明,当浸出酸度大于240 g/L时,浸出率反而降低。这是因为酸度的升高使氧在溶液中的溶解度迅速下降,而溶解氧作为硫化物氧压浸出的反应物,其浓度下降导致了金属的浸出与硫元素的氧化不能充分进行,从而降低了铜、锌的浸出率[14]。为防止浸出过程中Fe3+过早水解,保持一定的终了酸度很重要。综合考虑各种因素,选择酸度为135~200 g/L。

2.2.3 温度的影响

温度的影响是通过反应速率常数K反映的。由阿累尼乌斯方程K=Aexp(-E/RT)可知,温度升高,K值增大。通过参考Fe-H2O系电位-pH图可知,升高温度使得Fe3+的稳定区域变小,有利于除铁。研究表明:铜、锌的浸出率随温度的升高而增大[15],但考虑到硫的熔点,故浸出温度控制在119℃以下。

2.2.4 综合试验条件

通过上述一系列的试验研究,可以得到一个大致的工艺条件,并在此工艺条件附近进行了4组综合试验,结果见表2。

表2 Ⅰ次直接浸出综合试验技术条件与经济指标

在Ⅰ次直接浸出综合试验过程中,产生的中间产品的主要化学成分见表3。

表3 Ⅰ次直接浸出综合试验中间产品化学成分

试验表明:

1.加料后不宜放气。1#与2#的试验条件比较接近,1#加料升温至100℃后,放气12 min,而2#不放气。结果,2#铜浸出率较1#高30.58%(按渣计算)。

2.酸浸前矿石需预磨。3#与2#的试验条件比较接近,2#精矿-0.038 mm占80%;3#在浸出前预磨1 h,-0.038 mm占97.75%。结果,3#的铜浸出率较2#分别提高6.4%(按渣计算)、25.17%(按溶液计算)。

3.浸出的最高温度不宜过高。4#物料铜的品位为14.29%,Ⅰ次浸出率高达78.86%(按渣计算);将其酸浸渣分离硫后进行Ⅱ次浸出,使铜总浸出率达到94.53%。4#铜浸出率较高的原因之一是其浸出过程的温度较低,减少了熔融硫对铜物料的包裹。4#的缺点是0.3%的添加剂使浸出过程中形成粗大的硫粒,故可将添加剂量降至0.15%~0.2%。

综上所述,确定以4#试验条件作为浸出工艺条件。

2.2.5 浮选与Ⅱ次铜物料的处理

2.2.5.1 浮选

Ⅰ次直接浸出得到的溢流送Ⅰ次浮选,浮选过程控制转速1 500 r/min,浮选后液即浸出液送萃取。

浓缩底流用浸出液及水再次浆化获得含固量10%~13%的矿浆,然后按以下条件进行Ⅱ次浮选的调浆:(1)调整溶液的pH值至5~6;(2)分别加水玻璃2 kg/t矿和重铬酸钾1 kg/t矿,搅拌3 min;(3)分别加60 g/t矿的煤油和丁基黄药,搅拌3 min;(4)加2#油90 g/t矿,搅拌1 min。

调浆后送入浮选槽,搅拌速度为1 500 r/min,进行一粗二精三扫的浮选工序。为了提高银的回收率,三扫过程均加入丁基胺黑药400~600 g/t矿和水玻璃1 kg/t矿。浮选产物的化学成分见表4。

表4 浮选产物的化学成分%

浮选过程Ⅱ次铜物料产率为55%,铜的回收率为90%;铅银矿的产率为45%,铅的回收率为90%。

2.2.5.2 Ⅱ次铜物料的处理

Ⅰ次和Ⅱ次浮选得到的Ⅱ次铜物料经过滤后,滤饼在熔硫釜中140℃下搅拌融化并经真空热过滤,液硫浇铸成纯度为99.8%的硫磺块。精矿中75%~80%的硫以硫磺的形式回收;17%~18%进入铅银矿;还有约5%氧化为硫酸或硫酸盐。硫的直收率约为77%。

热滤后矿富集了铜、金、银和未反应的硫化物,经预磨后送Ⅱ次直接浸出系统,按4#试验条件浸出。经Ⅱ次浸出,铜的总浸出率达94%左右,且铜物料中80%的金和90%的银高度富集到贵渣中外售,贵渣率约为9.5%,其化学成分见表5。

表5 贵渣的主要化学成分%

3 铜的萃取与电积

直接浸出后的浓料液为含Cu 20.59 g/L、Fe 2.8 g/L、Zn 28.54 g/L的硫酸溶液,在pH=1.2,O/A=1.5∶1,体积浓度为30%的M5640煤油体系条件下,经两级逆流萃取与反萃,铜的萃取率可达99.9%,萃余液含Cu 0.02 g/L。Fe3+浓度的提高有利于铜的萃取,而Fe2+和Zn2+对铜的萃取基本无影响。

经萃取可得到含Cu 40~50 g/L的溶液,杂质含量少(几乎不含As、Sb),可直接电积得优级电铜。主要工艺指标为:(1)电解液酸度160~175 g/L;(2)阴极电流密度180 A/m;(3)电解废液中铜品位30~50 g/L;(4)平均槽电压2.0 V;(5)古尔胶加入量60 g/t铜;(6)SiO2≤2 g/L;(7)电解液循环下进上出85 m L/min;(8)同极距100 mm;(9)生产槽阴极周期9 d。

为了提高电铜的表观质量,反萃液和电解液混合后应沉淀24 h再送电积。试验得到国际1#标准电铜。铜的直收率为98%。

4 七水硫酸锌的制备

萃余液含Fe 2.8 g/L、Zn 28.5 g/L、Cu 0.02 g/L,中和除铁后液含Fe<10 mg/L;送往净化反应器,升温至50~55℃,在机械搅拌条件下加锌粉置换铜、镉、镍等杂质并过滤。滤液杂质成分为:Fe<0.5 g/L、Cd<0.2 g/L、As<0.5 mg/L、Mn<10 mg/L,Cu微量。将滤液在蒸发器中浓缩至51~57Be,送往冷却循环系统。当浓缩液温度降至32℃时,送入沉降池沉降,即得硫酸锌结晶,将其离心脱水得成品。锌的直收率达98%。

5 结 论

本试验以某金矿氰化尾渣浮选得到的铜物料为原料,采用铜物料直接浸出-萃取-电积-七水硫酸锌制备新工艺综合回收有价元属,回收率分别为铜88%、锌93.1%、银90%、金80%。

试验制备的电铜和七水硫酸锌均达到市售质量要求;硫以硫磺的形式回收,便于储存、运输和销售,使铜物料的处理不受化肥工业的制约;金、银则进入贵渣外售。

该工艺流程合理,技术成熟;不产生废渣、废气,废水达标排放;产品质量高,基建投资小,已在某矿取得很好的经济效益。

[1] 李学强,庄宇凯,冯金敏,等.氰化尾渣综合回收试验研究[J].黄金,2010,9(31):43-45.

[2] 路明福,温建波.氰化尾渣综合回收工艺及实践[J].黄金,2010,31(10):52-54.

[3] 杨振兴.难处理金矿石选冶技术现状及发展方向[J].黄金,2002,(7):31-34.

[4] 张小田,陈宏,代淑娟.铜、铅、锌、铁复杂多金属矿综合回收研究[J].有色矿冶,2005,21(3):17-19.

[5] 王荣生,师建忠,唐顺华,等.某银铜铅锌多金属矿选矿工艺试验研究[J].矿冶,2004,13(3):38-41.

[6] Turan M D,Altundogan H S,Tumen F.Recovery of zinc and lead from zinc p lant residue[J].Hydrometallurgy,2004,75:169-176.

[7] 谭希发.某铜金精矿焙烧-酸浸-氰化综合回收金铜工艺研究[J].矿冶工程,2011,31(1):47-50.

[8] Sahu SK,Sahu K K,Pandey B D.Leaching of zinc sulfide concentrate from the ganesh-himal deposit of nepal[J].Metallurgical and Materials Transactions B,2006,(8):541-549.

[9] Leclerc N,Meux E,Lecuire JM.Hydrometallurgical extraction of zinc from ferrites[J].Hydrometallurgy,2003,70:175-183.

[10]卢辉畴.锌粉置换法从含高铜、铅、锌贵液中回收金的研究及生产实践[J].黄金,2004,25(4):36-38.

[11]李小康,许秀莲.低品位铜锌混合矿加压浸出研究[J].南方冶金学院学报,2004,25(24):5-9.

[12]Sohn H Y,Wadsworth M E(郑蒂基译).提取冶金速率过程[M].北京:冶金工业出版社,1984.100-150.

[13]牟望重,张廷安,吕志国,等.硫化锌氧压浸出过程的φ-pH图[J].中国有色金属学报,2010,20(8):1 636-1 644.

[14]杨俊奎,徐斌,杨大锦.复杂铜精矿氧压浸出综合回收工艺[J].矿冶工程,2011,31(1):73-76.

[15]赵宙,李小康.铜锌混合矿加压浸出的试验研究[J].中国有色冶金,2006,(3):28-30.

Study on Comprehensive Recycling of Valuable Elements From High Sulfur Copper-Containing Materials

WANG Jian-ming

(School ofMetallurgy and Environment,Central South University,Changsha 410083,China)

The coppermaterial,obtained from the flotation of cyanide residues in amine,was treated by a new process of direct leaching-extraction-electrowinning-production of zinc sulfate heptahydrate technology.The products are copper,zinc sulfate heptahydrate,sulfur and valuable slag.The results show that the optimal conditions were as follows:the copper concentrate which size of-0.0433 mm accounted for 97%was leached in the acidity of H2SO4240 g/L,HNO325 g/L,and control the leaching temperature of 116.8℃,liquid-solid ratio L/S of 5.94∶1,partial pressure of oxygen 0.5 MPa and leaching 360 min.As a result,the total leaching rate of Cu was high than 94.53%,and the recovery rates of Cu,Zn,Ag and Au were 88%,93.1%,90%and 80%respectively in this process.The systems of roasting and acid were eliminated in this process comparing with the roasting-extraction-electrowinning technology,thus reducing infrastructure investment greatly.This technology has a high rate of elements recovery and a strong industrial practicability.

cyanide residues;coppermaterial;direct leaching;extraction;electrowinning

TD926

A

1003-5540(2016)01-0030-05

2015-11-18

王建明(1989-),男,硕士研究生,主要从事有色金属冶金方面的研究。