分步旋流电积法从废弃线路板中综合回收金属的 试验研究

2019-05-05王九飙周文斌夏吉勇石秋成

王九飙,陈 龙,周文斌,朱 鹏,夏吉勇,石秋成

(珠海格力电器股份有限公司,珠海 343009)

线路板广泛用于各种家电和通信产品,因此废弃线路板是电子废弃物不可缺少的组成部分。其一方面含有多种贵金属和有色金属,被誉为城市矿山,有其资源性的一面;另一方面,其又含有阻燃剂、重金属等环境有害物质,处理不当会产生严重环境污染。废弃线路板由于其材料组成复杂和结构特殊,而成为电子废弃物处理处置中的重点和难点[1-2]。废弃印刷线路板中除了含有40%左右的金属外,塑料含量约30%,无机填料约30%[3]。其中的金属包括金、银、铂族金属、铜、镍、锌、锡等,以往的方法只重视铜和贵金属的回收,其他有色金属则很少涉及。

旋流电积技术(Cyclone electrowinning,CE)可以用于溶液中不同金属的分离提取,与常规化学沉淀等分离技术相比,优点非常明显,如试剂消耗少、流程短、产品纯度高等[4]。本文采用分步旋流电积技术,试验从废弃线路板粉的硫酸浸出液中,分步回收铜、镍、锌三种金属。

1 试验原料与原理

1.1 原料

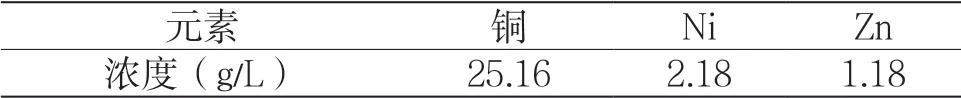

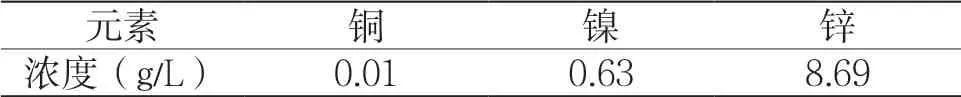

原料为废弃线路板(电脑主板)经过元器件脱出,表面脱锡,二级破碎,静电分选后的金属粉,来源于某废弃电器电子处理工厂。废弃线路板的预处理流程是先经过热风方法脱出元器件,然后采用退锡剂脱出光板上的焊锡,再将光板进行二级破碎,破碎到0.5 mm 以下,然后进入涡电流静电分选得到金属粉和树脂粉,将金属粉混匀后做为本试验的原料。分选后的金属粉,经测试分析后,成分如表1所示。

表1 线路板破碎分选金属粉成分

1.2 试验原理

为了达到不同金属分离提取的效果,整个试验可以分为两个环节,一是金属粉的硫酸氧化浸出,二是浸出液的分步旋流电积。

1.2.1 硫酸氧化浸出

试验金属粉中的铜含量高达76%,镍、锌的含量不到10%,这些金属以单质形式存在。在浸出体系的选择上,考虑到电积工艺回收金属的难易程度,选择工业上应用较为广泛、技术较为成熟的硫酸浸出工艺。硫酸体系对镍、锌等金属有着较好的浸出效果。同时,硫酸对银也有一定浸出效果,需要添加氯化物将银沉淀下来。浸出渣富集了金银贵金属,可进一步提炼,但不纳入本试验研究内容。

1.2.2 分步旋流电积

旋流电积技术可应用于选择性分离提取金属,和传统槽式电积装备相同,都是利用不同金属离子的电极电势差异,即需要分离出来的金属,电极电势值最正,且同电解液中其他金属离子有足够的电位差,则优先在阴极上析出。其技术突出特点是以电解液高速旋转流动,避免或降低多种因素(如离子浓度低、浓差极化等)对沉积目标金属的不利影响,达到以简单技术条件回收纯度较高金属的目的[5-6]。

浸出液主要是铜、镍、锌三种金属,各种金属标准电极电位分别为0.342 V、-0.257 V、-0.762 V。铜的标准电极电势为正,同其他金属的电极电势差别很大,所以铜优先电积出来,而旋流电积大大消除了浓差极化的影响,能够把铜电解到很低的浓度,同时能得到较纯的铜。

镍和锌的标准电极电势小于零,但在实际过程中,由于阴极氢的析出存在超电势,且数值较大,而大多数金属超电势较小,因此一些比氢标准电极电势更负的金属也存在可能性[7]。通过塔菲尔公式,可以计算氢的超电势:

式中,η为超电势;i为电流密度;a、b称为塔菲尔常数。

a值的大小和电极材料直接相关,而对于大多数常见金属电极,b值可取一常数,约为0.12 V。如果选用钛做阴极材料,a,b通常可取值0.83 和0.14。在较高的pH 值下,通过式(1)计算得到氢的超电势很大,可以实现镍、锌优先析出而不是析氢反应。

为了实现铜、镍、锌三种金属的分离回收,电积试验分为四步,其中铜电积分为两个阶段进行电积,因为铜浓度较高时,可以得到品位较高的电积铜,铜浓度较低时,以脱铜为主要目的,降低溶液中铜含量。

一是提铜电积,获得较高纯度的阴极铜,并控制溶液中铜含量在4 g/L 以上;二是脱铜电极,进一步降低溶液铜含量,产生粗铜,并控制溶液中铜含量在0.5 g/L 以下;三是脱镍电积,调整溶液pH 值至1.5,电积产生粗镍;四是脱锌电积,保持溶液pH 值在5,电积产生粗锌。

2 试验结果

2.1 金属粉硫酸氧化浸出

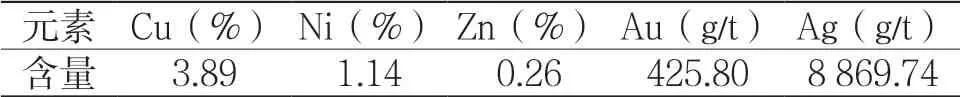

取金属粉末50 kg,混合均匀,并称取每份1 kg样品,加入30 L 硫酸溶液进行浸出,浸出完成后添加氯化钠,将溶液中的银沉淀进入浸出渣。改变硫酸浓度、浸出时间、温度等条件,进行对比试验,最优浸出条件下如下:硫酸浓度200 g/L,反应温度60℃,反应时间120 min,双氧水添加量1.6 L,分别测试浸出液和浸出渣,结果如表2、表3所示。经浸出后,渣重量明显减少,铜浸出率达到99.12%,镍浸出率达到97.23%,锌浸出率达到97.95%,贵金属也得到有效的富集。

表2 最优条件下浸出液中铜、镍、锌浓度

表3 最优条件下浸出渣含量

2.2 分步旋流电积

2.2.1 提铜电积

通过试验,笔者发现,最佳的提铜电积试验条件如下:电流密度300 A/m2,电解液循环速度20 次/h,电积180 min,阴极铜产品平均纯度达到99.91%,镍锌基本上没有电积出来。溶液中浓度分别为Cu 4.24 g/L, Ni 2.18 g/L,Zn 1.18 g/L。

由于单次浸出镍、锌浓度都较低,不利于开展后续试验,需要循环浸出,即浸出后,提铜电积,待铜溶液浓度降低后,补充添加硫酸后返回浸出金属粉,提高镍和锌的浓度。在最优浸出条件和最优提铜电积条件下,浸出十次,电积十次后,溶液中浓度最终为Cu 4.12 g/L,Ni 21.94 g/L,Zn 10.92 g/L,镍锌浓度大幅提高。

2.2.2 脱铜电积

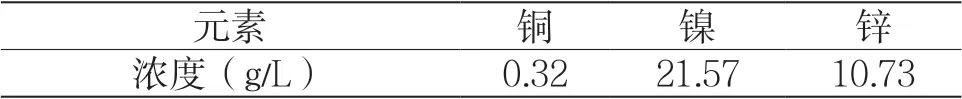

对第十次的提铜电积后液进行脱铜电积,电流密度100 A/m2,电解液循环速度15 次/h,电积240 min, 得粗铜纯度98.25%,主要杂质是镍和锌,脱铜后液浓度如表4所示,镍、锌浓度也有少量降低。

表4 二次脱铜后液浓度

2.2.3 脱镍电积

脱铜电积后的溶液酸度较高,直接进行电积,基本都是氢气析出的反应。采取加入NaOH 的方式,将pH 值调节至1.5,并在整个过程中保持该pH 值。将调节pH 值后的溶液加入电积循环槽,溶液循环次数控制在15 次/h,待溶液循环稳定后,控制电流密度在100 A/m2进行脱镍电积,电积120 min 后,得到镍的纯度89.63%,主要杂质是铜、锌。脱镍电积后的溶液浓度如表5所示。

表5 脱镍电积时铜、镍、锌浓度随时间变化情况

2.2.4 脱锌电积

锌的标准电极电势为-0.763 2 V,负值较大,为了更好地控制析氢反应,需要进一步加入氢氧化钠,调整pH 值到5 左右,有效地进行锌的电积。将脱镍后的溶液导入循环槽,控制电解液循环速度在15 次/h, 电流密度控制在50 A/m2,电积80 min 后,其间需要不断补充NaOH 保持pH 值,溶液中镍和锌的浓度分别降低至0.20 g/L 和0.71 g/L。

粗锌纯度约为88.57%,主要杂质为镍。溶液中虽残留部分镍和锌金属离子,但浓度已较低。

3 结论

对于废弃线路板产生的混合金属粉,通过浸出-旋流电积两个阶段的试验探索,可以较好实现金属粉中的铜、镍、锌回收,初步实现了各金属的分离,并得到较高品位的铜产品。而旋流电积技术在处理废线路板这种成分复杂物料时,相对于传统的萃取、树脂吸附、置换沉淀等方法,具有回收率高、设备投资小、占地面积小、产生废水少、操作简单等优点,非常具有发展前景。