旋流电积碲的工业化试验研究

2020-04-22房孟钊黄向祥赵浩然

李 伟,房孟钊,余 珊,宁 瑞,黄向祥,赵浩然

(1.大冶有色金属有限责任公司,湖北 黄石 435002;2.有色金属冶金与循环利用湖北省重点实验室,湖北 黄石 435002)

1 引言

结合大冶公司目前生产实践存在的问题[1-10],并且在传统电解碲的过程中电解液保持静止或缓慢流动,阴极附近溶液中碲沉积后难以得到补充形成浓差极化阻碍电积的进行。针对这个问题,冶炼厂将旋流电解技术应用于碲的电积,以强化电解液的循环流动,加强传质过程,减少浓差极化对电积过程的影响[11-12]。在前期通过实验室小型试验的探索,得出最优条件:电解液初始碲浓度100g/L,氢氧化钠浓度100g/L,循环流量300L/h,电流密度100A/m2。因此,使用不锈钢作为阴极,在工业生产上进行扩大试验,进一步确定采用旋流电积法生产高品质金属碲的最佳技术条件,以及主要的经济技术指标,为充分评价该工艺的先进性和可靠性提供依据。

2 试验

2.1 试验设备

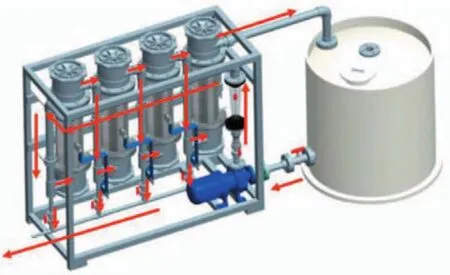

本次现场工业试验是通过一组(四台/套)旋流电积装置进行间断循环作业方式,即将所提供的溶液按其在小型试验过程中所确定的电流密度进行分批试验,从而进一步验证采用旋流电积技术从碲电积液中电积出产品级碲的能力。其中主要设备见表1,旋流电积设备连接见图1。

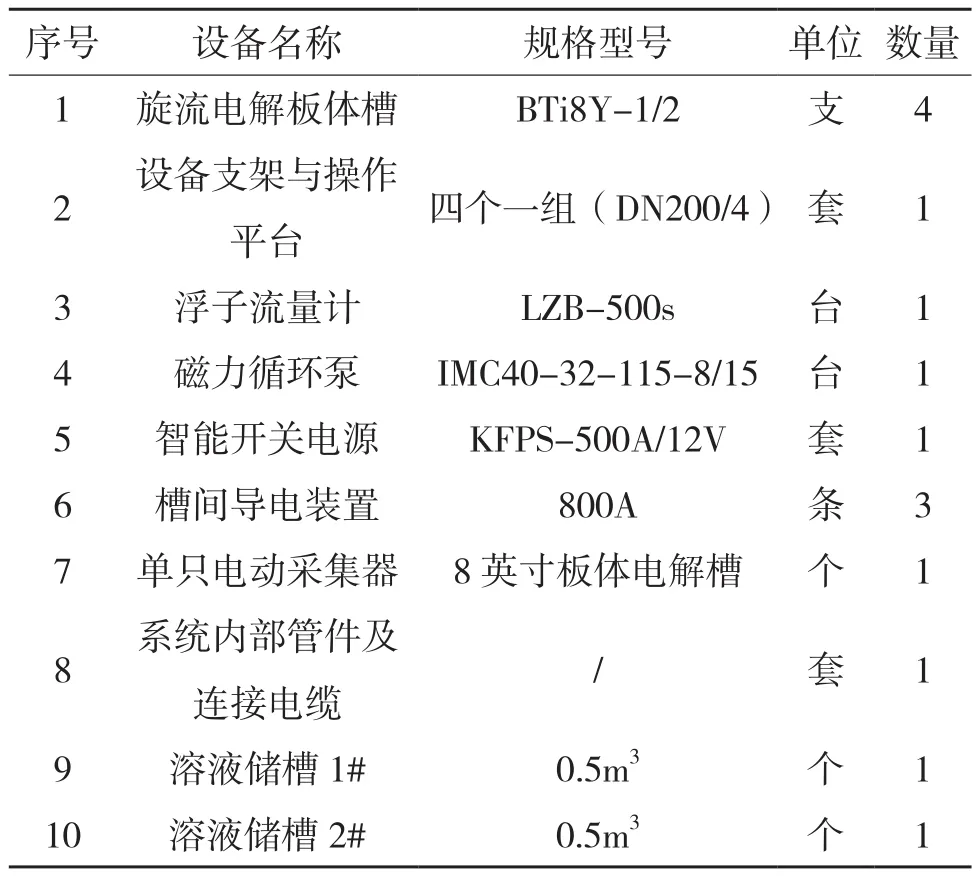

表1 旋流电积试验设备一览表

图1 旋流电积设备连接图

2.2 试验原料

由于实际生产上碲电积液含碲约为180~300g/L,所以在进行旋流电积工业化试验中,碲电解液由冶炼厂碲精炼车间直接提供。前期的实验室小试试验研究表明,电解液不需要加热,不需要使用添加剂。另外,由于现场设备条件等限制,现场工业试验研究所用电解液均未过滤,也方便了电积生产过程的试验操作。

2.3 试验方法

本次现场工业试验设计主要通过调节电流密度,对碲旋流电积的工艺流程进行研究,同时对电碲进行浇铸除杂处理以期达到目标要求。主要步骤如下:第一阶段:调节电流密度分别为100 A/m2、150 A/m2、200 A/m2,使电碲品质达到99.5 %以上。第二阶段:对产品电碲进行浇铸除杂处理,使其产品达到YS/T 222-2010中Te9999碲锭质量要求。

第一段调节电流密度工艺流程:由于工业生产上碲精矿的品味不稳定,因此碲电积液中碲的浓度无法保证一致性。碲浓度为180~250 g/L的溶液由槽底进入4个串联的旋流电积槽,在循环流量8 ~10 m3/h、电流密度分别为 100 A/m2、150 A/m2、200 A/m2技术条件下进行电积碲。碲离子选择性析出到阴极表面,惰性阳极上析出气体。为保证产品质量,电积过程中随时取样,检测溶液中碲含量及阳极泥量(碲氧化率),电积完成后,进行出槽,并对产品进行清洗。

第二段电碲浇铸除杂工艺流程:将第一阶段产品碲片破碎成小块后,用草酸煮洗2~3d,清洗完烘干后送入反应釜浇铸碲锭。

3 结果与讨论

3.1 电流密度100 A/m2试验

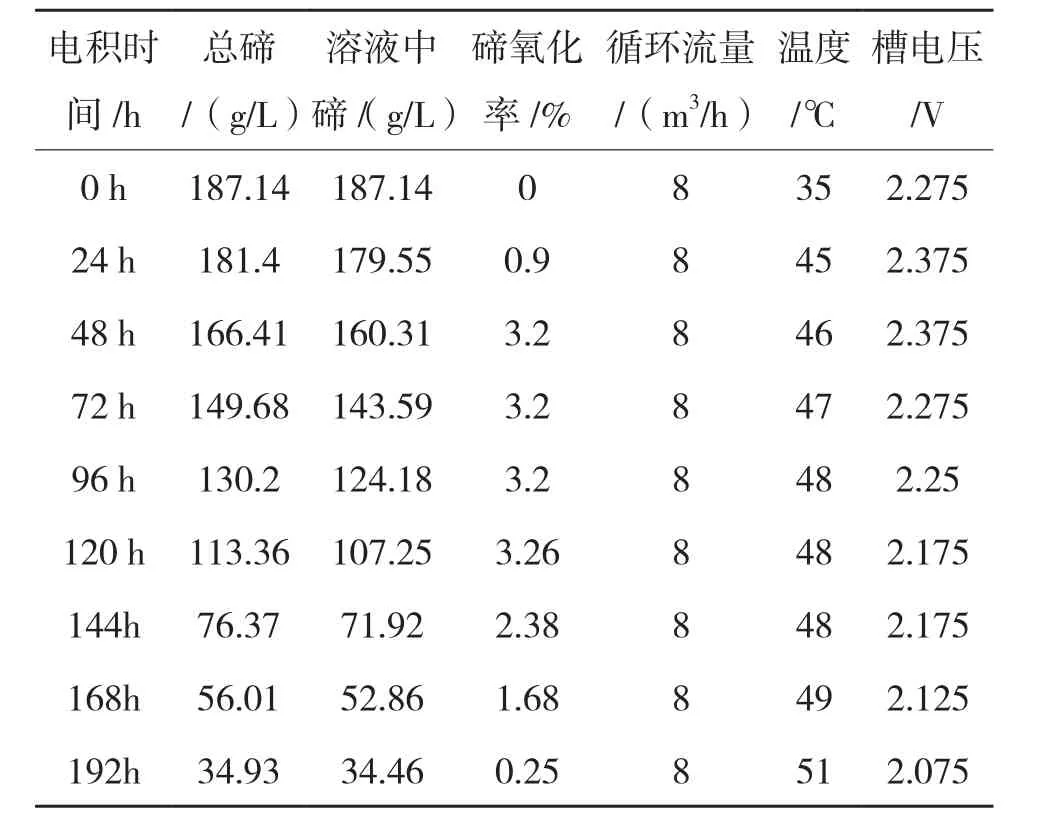

(1)本批次试验过程中,碲电积液初始碲浓度为187.14 g/L,碲旋流电积工艺技术条件及试验结果如表2,溶液中碲浓度如图2所示。试验过程每24h记录电流,流量,槽电压及电解液温度。电解液不加热、不加添加剂,表中所列为电积过程中电解液的平均温度及槽电压。其中,总碲的含量测定方法如下:定原始溶液最初浓度为C初取5 mL电解液,加入过量盐酸溶解电解液中的阳极泥,稀释,采用ICP测溶液中碲的浓度,记为C1;溶液中碲的测定方法为:将电解液过滤,取5 mL电解液滤液,加入盐酸酸化,稀释,采用ICP测定溶液中碲的浓度,记为C2。则碲的氧化率为(C1-C2)/C初。

表2 电流密度100A/m2碲旋流电积工艺条件及试验结果

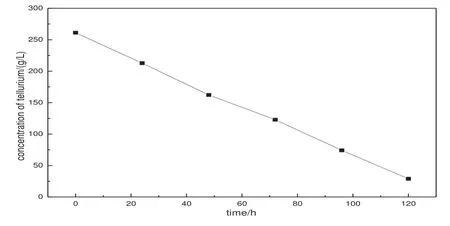

图2 碲电积液中浓度随时间变化曲线

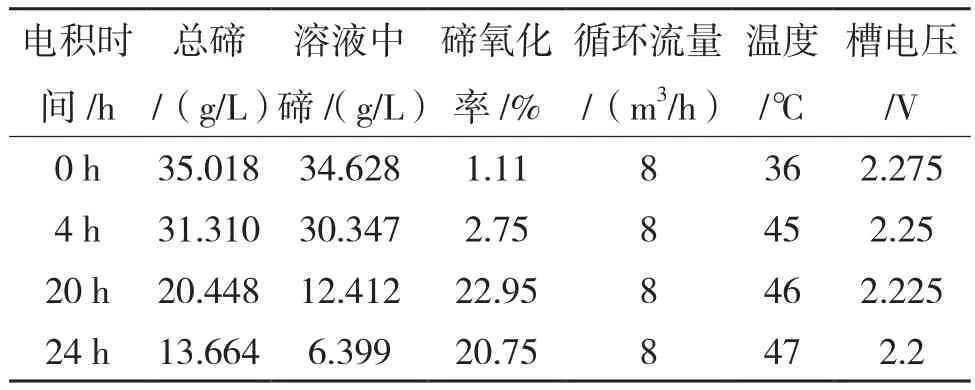

(2)为确定中试试验溶液中碲浓度最低限度,以上一阶段碲电积后液为原料,继续电积。在电流密度80 A/m2,循环流量8 m3/h下进行碲的电积实验,试验结果如下表3,电积到20 h后,碲氧化率急剧上升,同时溶液颜色逐渐由乳白色(含碲酸钠阳极泥)变为灰黑色(碲粉),结合实际情况,认为到第20h后,不再形成阴极碲片,转而生成碲粉,且与阳极泥均匀混合,难以分离。即在溶液碲浓度低于20g/L时,不宜继续电积。

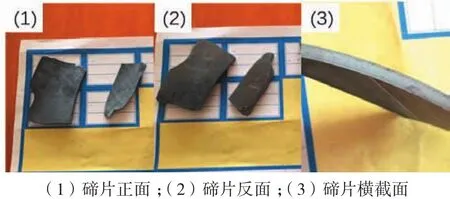

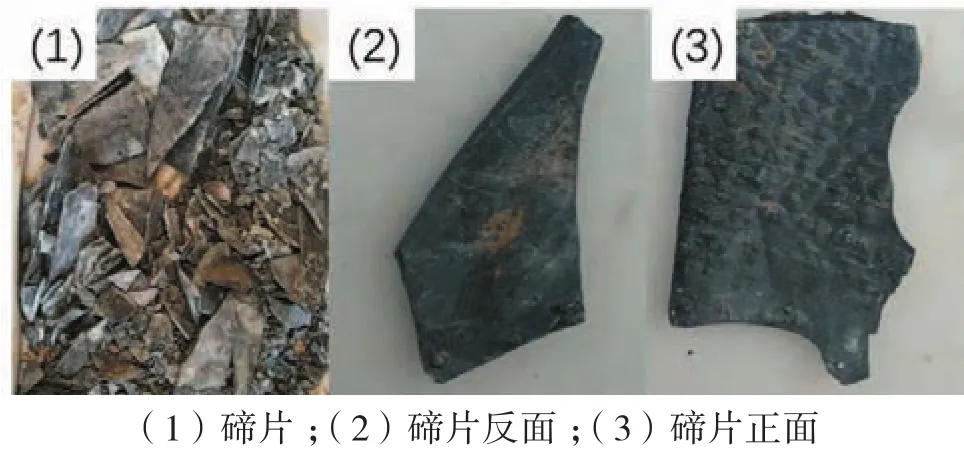

第一阶段电积时间192 h,四个槽分别产碲11.3kg、11.2kg、10.9kg、12.3 kg。第二阶段产碲板总计6 kg,一二阶段总计产碲51.7 kg,由此计算得出电积碲的电流效率为96.5 %,电极板单位面积碲产出率为2.87 kg/(m2·d),电能消耗为1915.3 kWh/(t·Te)。碲旋流电积产品如图3所示,产品较为平整光滑,与实验室小试所生产碲片形貌类似。

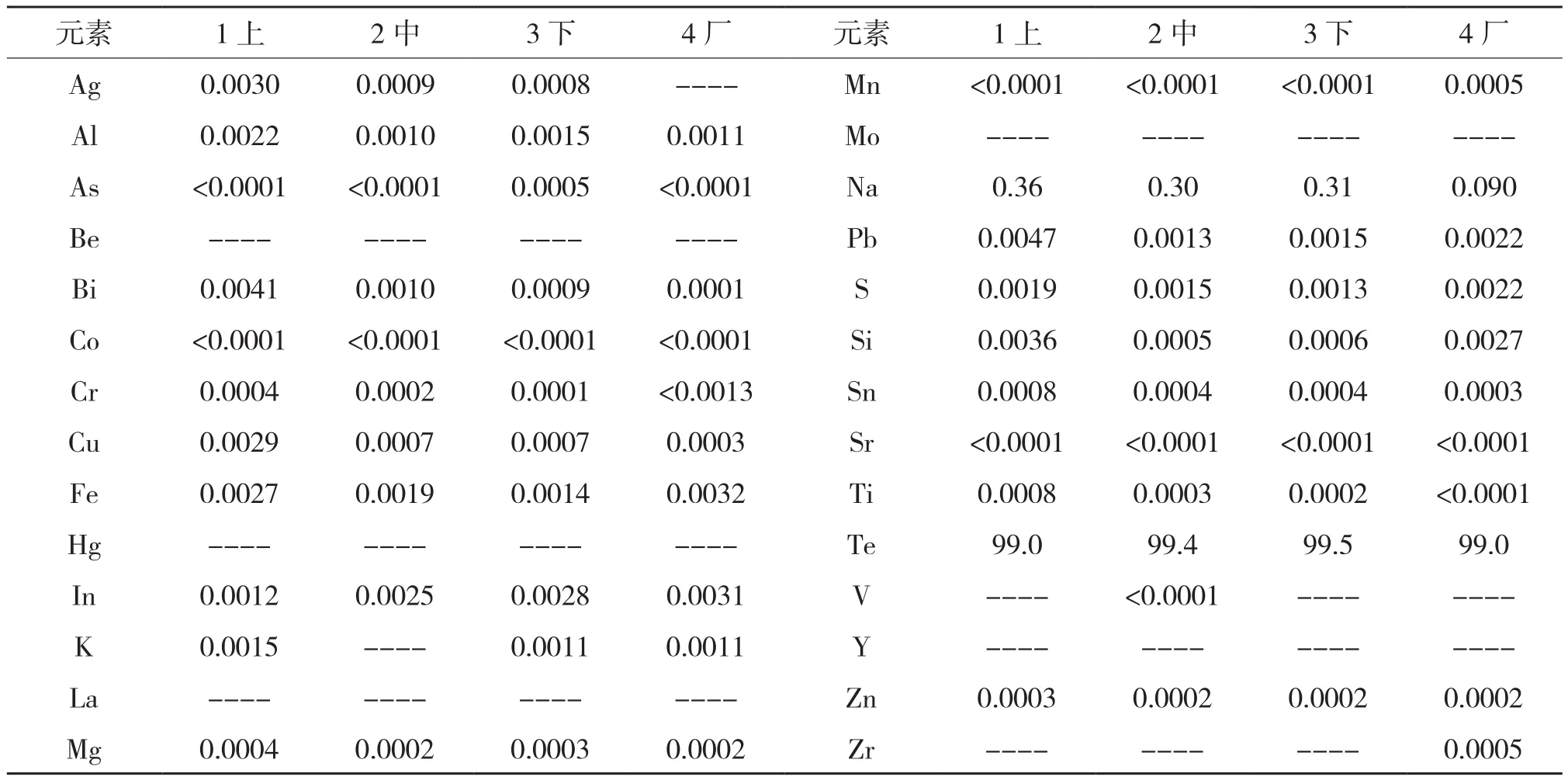

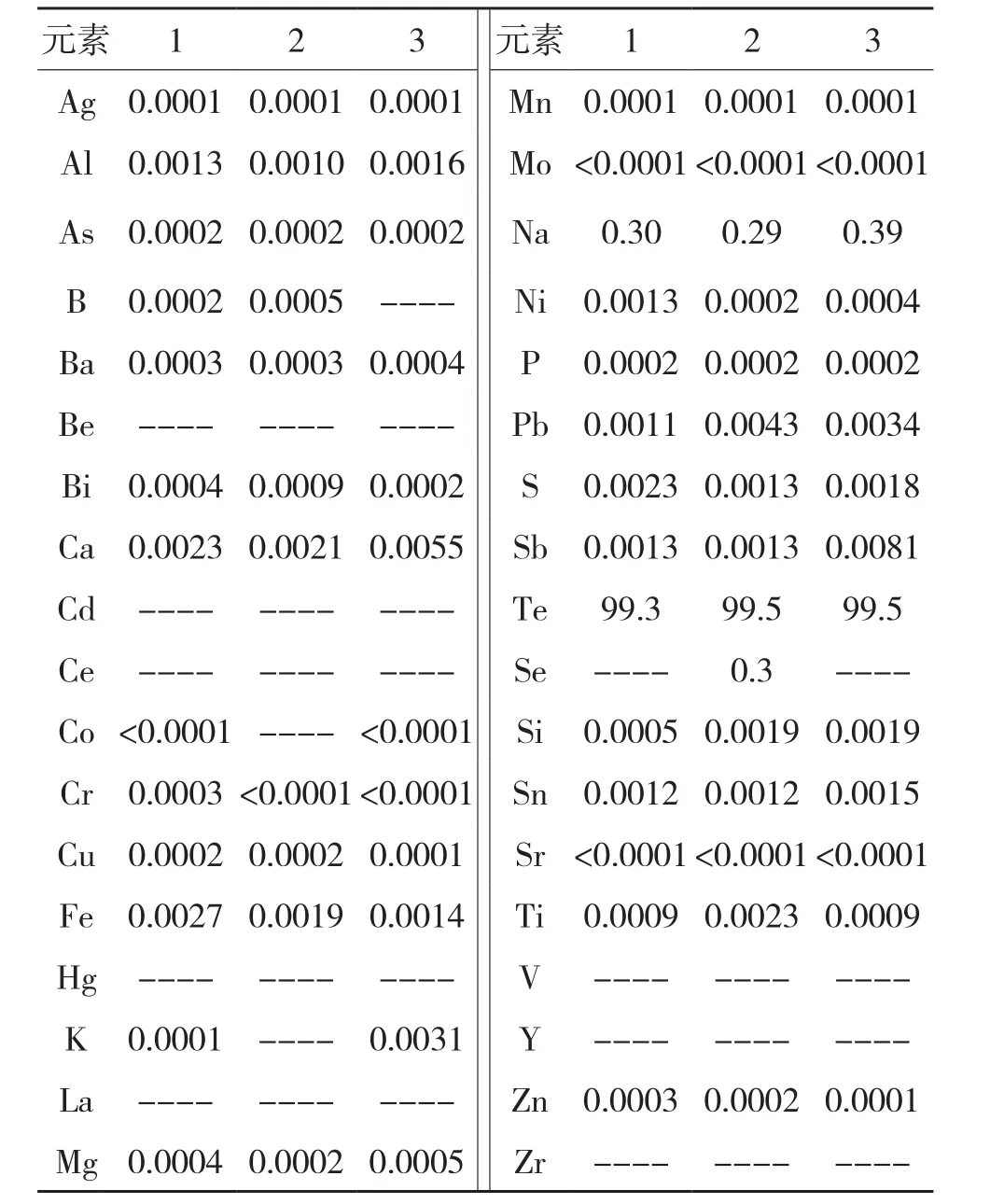

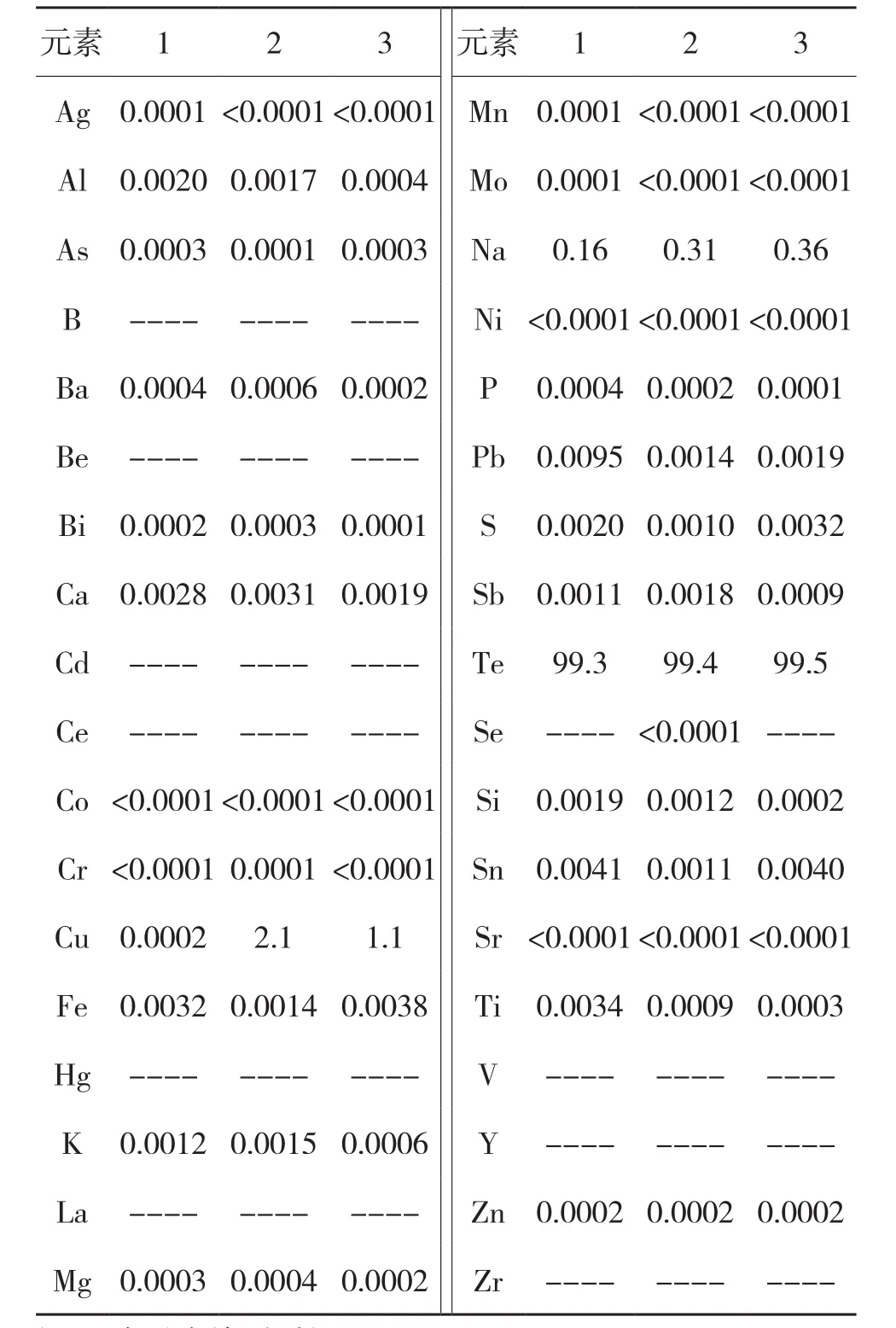

同时,取槽中上、中、下三部分的电碲及冶炼厂生产的碲片做ICP分析,结果如表4所示,检测结果显示,碲旋流电积产品质量除钠含量相对较高外,其余杂质含基本与原有工艺电碲产品质量持平或略少,而钠可在浇铸工序中除去,因此认为旋流电积工艺实现工业化切实可行。同时发现样品越靠近下部,纯度越高,杂质含量越少,下部为溶液进液部分,碲浓度相对较高,产品质量较好,物理外观形貌均符合高纯阴极碲的要求。

表3 电流密度80A/m2碲旋流电积工艺条件及试验结果

图3 电碲产品图

表4 电流密度100A/m2碲旋流电积产品碲ICP检测数据 %

3.2 电流密度150 A/m2试验

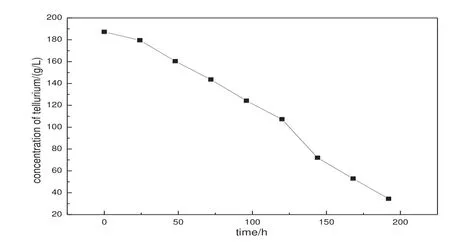

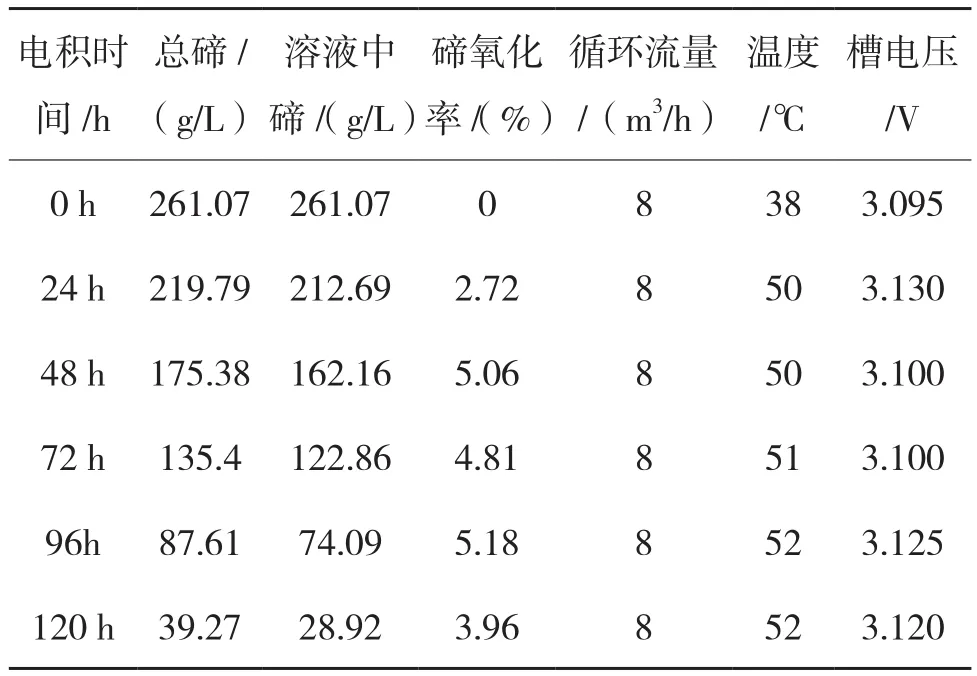

本批次试验过程中,碲电积液初始碲浓度为261.07 g/L,碲旋流电积工艺技术条件及试验结果如表5,溶液中碲浓度如图4所示。试验过程每24h记录电流,流量,槽电压及电解液温度。电解液不加热、不加添加剂,表中所列为电积过程中电解液的平均温度及槽电压。其中,总碲的含量测定方法如下:定原始溶液最初浓度为C初取5 mL电解液,加入过量盐酸溶解电解液中的阳极泥,稀释,采用ICP测溶液中碲的浓度,记为C1;溶液中碲的测定方法为:将电解液过滤,取5 mL电解液滤液,加入盐酸酸化,稀释,采用ICP测定溶液中碲的浓度,记为C2。则碲的氧化率为(C1-C2)/C初。

本批次电积共计120h,四个槽分别产碲13.50、13.15、11.86、11.86 kg,共计 50.37 kg。由此计算得出电积碲的电流效率为97.1 %,电极板单位面积碲产出率为5.04 kg/(m2·d),电能消耗为2699.5 kWh/(t·Te)。碲旋流电积产品如图5所示,本批次电积产品中,存在部分碲片表面有凸起的情况,使碲片不平整,并且由于电流密度较大,电积速度较快,使得阳极泥产生量也相对较大、氧化率相对较高。同时,取槽中不平整碲片(1)、光滑碲片(2)、变形碲片(3)三种电碲做ICP分析,结果如表6所示,由上表所示检测结果可看出,第二批次碲旋流电积产品质量与第一批次电积产品质量基本相同或略优于第一批次产品。除少部分瘤子中杂质含量较电碲中略高外,其物理外观形貌均符合高纯阴极碲的要求,且与第一批次相比,电积周期大大缩短,认为第二批次条件较第一批次好。

表5 电流密度150A/m2碲旋流电积工艺条件及试验结果

图4 碲电积液中浓度随时间变化曲线

图5 电碲产品图

表6 电流密度150A/m2碲旋流电积产品碲ICP检测数据%

3.3 电流密度200 A/m2试验

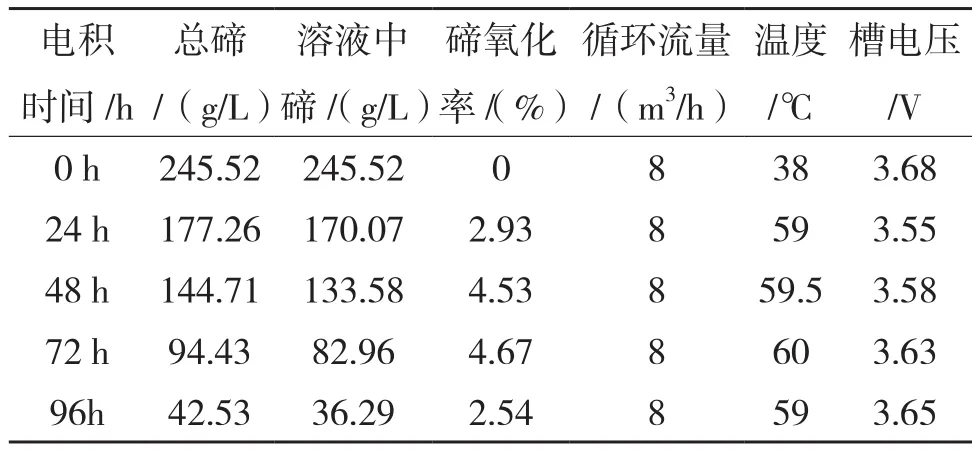

本批次试验过程中,碲电积液初始碲浓度为245.52 g/L,碲旋流电积工艺技术条件及试验结果如表7,溶液中碲浓度如图6所示。试验过程每24h记录电流、流量、槽电压及电解液温度。电解液不加热、不加添加剂,表中所列为电积过程中电解液的平均温度及槽电压。其中,总碲的含量测定方法如下:定原始溶液最初浓度为C初取5 mL电解液,加入过量盐酸溶解电解液中的阳极泥,稀释,采用ICP测溶液中碲的浓度,记为C1;溶液中碲的测定方法为:将电解液过滤,取5 mL电解液滤液,加入盐酸酸化,稀释,采用ICP测定溶液中碲的浓度,记为C2。则碲的氧化率为(C1-C2)/C初。

本批次电积共计96h,四个槽分别产碲13.00kg、12.74kg、12.50kg、10.68 kg,共计 48.92 kg。由此计算得出电积碲的电流效率为 93.5%,电极板单位面积碲产出率6.12 kg/(m2·d)为,电能消耗为3234.7 kWh/(t·Te)。碲旋流电积产品如图7所示,在本批次电积过程中,由于受到电流密度过大,前期电积液浓度下降速度过快,以及电积液在槽中流速较快的影响,使得电积产品中出现少量的瘤子,同时由于电流密度较大以及阴极壁上沉积有部分电碲,使得阴极片出现穿孔的现象。取槽中不平整碲片(1)、光滑碲片(2)、瘤子(3)三种电碲做ICP分析,结果如表8所示,第三批次旋流电碲产品质量与第二批次类似,电积周期也较短,但第三批次电积过程中出现较多的瘤子及阴极板穿孔等现象,故认为第三批次实验条件不适宜。

表7 电流密度200A/m2碲旋流电积工艺条件及试验结果

图6 碲电积液中浓度随时间变化曲线

图7 电碲产品图

表8 电流密度200A/m2碲旋流电积产品碲ICP检测数据%

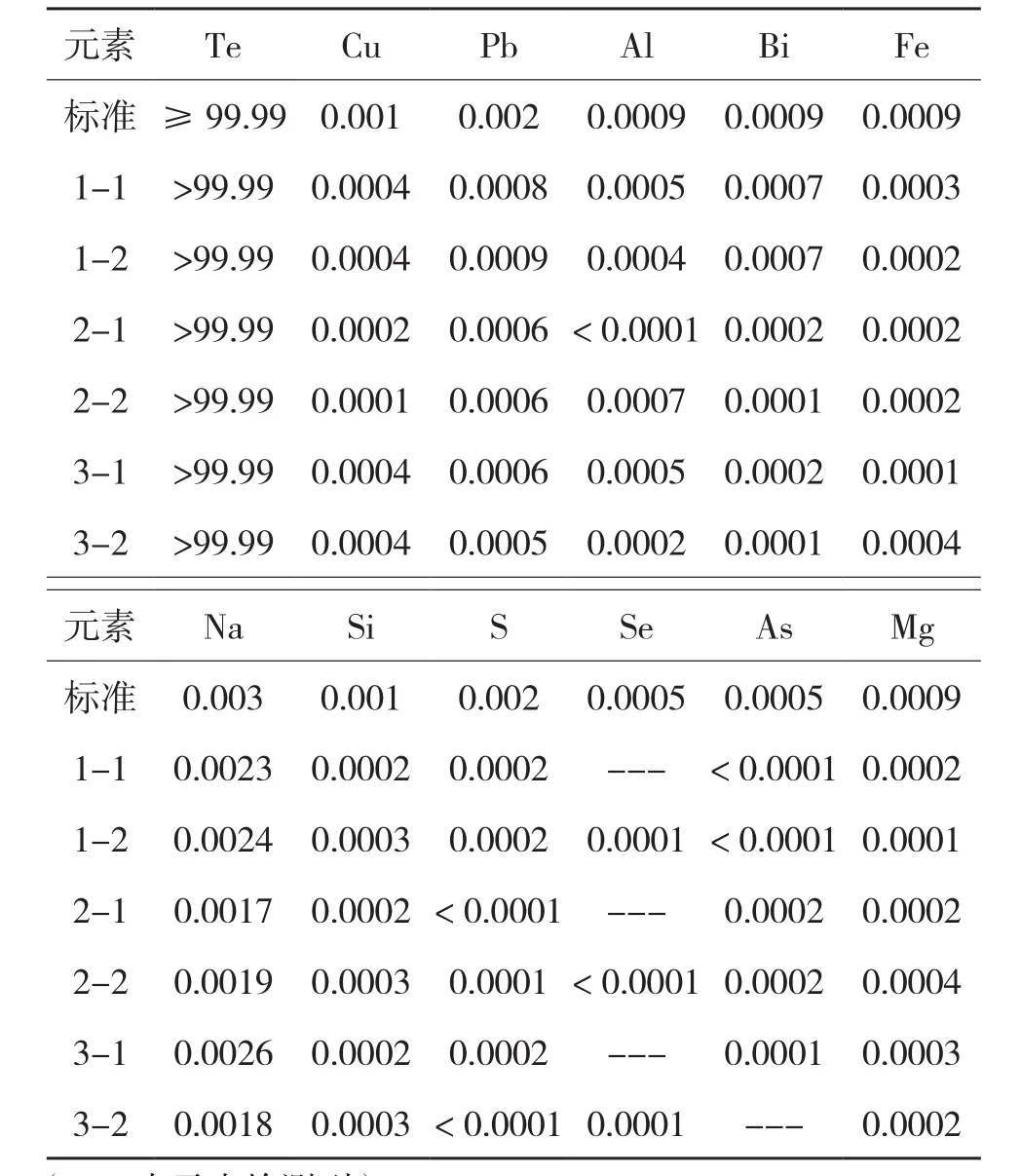

3.4 碲片浇铸

将上述三批次的电积碲片送浇铸处理,进一步除杂后浇铸得到碲锭。在得到的碲锭中,每一批次产品随机取样两块,共取样六块进行检测。检测结果如下表9所示。从上表中可以看出,与YS/T 222-2010中Te9999标准对比,本次旋流电积所产出的电碲经浇铸后,各项指标均符合标准,是合格的Te9999产品。

表9 碲旋流电积产品浇铸后碲ICP检测数据 %

4 结论

(1)碲旋流电积部分所采用的三批碲电积液均未经过滤,循环至室温开始电积,电解液不加热,不加添加剂,说明采用旋流电积技术可减少试剂及蒸汽的消耗,节约成本,操作简单,劳动强度降低,劳动环境得到改善。

(2)通过不同电流密度电积对比,综合电碲形貌与质量,150 A/m2为最佳电流密度,控制碲电积终点浓度在28.92 g/L,循环流量8 m3/h的条件下,电流效率为97.1 %,电极板单位面积碲产出率为5.04 kg/(m2·d),电能消耗为 2699.5 kWh/(t·Te)。

(3)在电流密度提高至200 A/m2后,电积过程中阳极泥量明显增多,瘤子产生量增大,且阴极板出现穿孔的现象,综合碲片质量考虑,最佳电流密度应为150 A/m2。

(4)浇铸后的产品经检测,各个批次产品的各项标准均符合YS/T 222-2010中Te9999的要求,是合格的精碲产品。

(5)由于化验分析结果显示,电积过程中阴极板上部产品质量较低,分析为电积过程中阳极泥造成,和目前实际静态电积生产过程中阳极泥漂浮于表面现象一致,因此在工业化应用过程中,仍需要增加电积液过滤设施。