Al-Cu合金液态模锻成形组织及力学性能研究

2016-06-14周泽军王长顺李有祥

周泽军,王长顺,李有祥,王 成,张 新

(1.陆军某军事代表局,北京 100011;2.北京北方车辆集团有限公司 工艺技术中心,北京 100072;3.北京北方车辆集团有限公司 北京市特种车辆先进制造与评估工程技术研究中心,北京 100072;4.陆军驻某厂军事代表室,北京 100072)

Al-Cu合金液态模锻成形组织及力学性能研究

周泽军1,王长顺2,3,李有祥4,王成4,张新2,3

(1.陆军某军事代表局,北京 100011;2.北京北方车辆集团有限公司 工艺技术中心,北京 100072;3.北京北方车辆集团有限公司 北京市特种车辆先进制造与评估工程技术研究中心,北京 100072;4.陆军驻某厂军事代表室,北京 100072)

摘要:为了研究2A50合金及其成分优化调整改进型Al-Cu合金液态模锻成形轮毂的性能及其微观组织,采用照相机、多用途射线系统和万能试验机分析了成形轮毂的组织与性能,研究了成分对轮毂组织和性能的影响.研究结果表明:新Al-Cu合金轮毂中的主要缺陷为少量点状、片状氧化夹杂物,疏松焊合区以及局部微热裂纹;现役2A50合金轮毂低倍组织中的缺陷主要包括严重疏松组织、热裂纹以及大范围大尺寸点状、片状氧化物,新Al-Cu合金轮毂的低倍组织优于现役2A50合金轮毂;2A50合金Cu偏析程度、疏松程度以及裂纹尺寸分布均较新Al-Cu合金严重;新Al-Cu合金轮毂的拉伸性能显著优于现役2A50合金轮毂性能.

关键词:新Al-Cu合金;2A50合金;微观组织;拉伸性能

铝合金由于具有密度小、比强度、比刚度高、良好的电磁屏蔽、抗阻尼性能和资源丰富且可回收等一系列优点,是优良的结构和功能材料,被称之为绿色材料,大量使用在各个工业部门,成为机械零部件必不可少的材料之一[1-3].

铝合金液态模锻定量浇注成形技术是建立在压力下金属凝固原理基础上,将准确计量后一定量的熔融金属直接浇入金属模腔,随后在压力的作用下,使处于熔融或半熔融的金属液发生流动,凝固成形,从而获得具有近净形状的固态零件,是解决轮毂制造问题的最佳成形技术,在生产过程中实现了轮毂的近净成形和节能降耗的优点.在定量浇注技术中通过模具的精确设计和浇注熔液的准确计量,一次挤压实现少切削或无切削的铝合金轮毂部件,达到轮毂的近净成形和材料利用率的提高[4-5].

为了提高液态或半固态铝合金成形制件的组织和力学性能,一些成形研究方法陆续被发明,如铸锻复合、连铸连锻和半固态双控成形等方法[6-7],其中,文献[8]开发了铝基复合材料液态模锻成形技术,同时,在铝合金负重轮制造和成形技术研究的基础上,首次提出了半固态-塑性变形一体化模锻技术[9].在铝合金液态模锻成形技术的基础上,先后开发了铝合金液态模锻成形技术配套的定量浇注设备研究技术[10]、2A50铝合金负重轮液态模锻成形技术、铝基复合材料负重轮液态模锻成形技术、铝基复合材料履带板液态模锻成形技术及ZL205A铝合金负重轮液态模锻成形技术等[11-12],部分成形件已经应用到车辆上,实现了车辆的减重和节能降耗.

针对轮毂高性能、轻量化需求,对成形原材料提出了更高的要求.目前采用的ZL205A合金,虽然强度高,但在液态模锻过程中,成形性能差,热烈倾向大,Cu元素偏析严重,已经无法满足液态模锻生产轮毂要求.而国内目前没有专门用于液态模锻的高强韧牌号铝合金,为此,文中对一种新型的液态模锻用高强高韧铝合金进行研究,解决轮毂液态模锻成形问题.

1实验材料及方法

1.1实验材料

合金成分设计方面,综合考虑铸造合金与变形合金的合金特性,以ZL205A、ZL114A合金为基础进行成分调整,将铸造铝合金与变形铝合金结合一体,形成一种新型的高强高韧液态模锻合金,其中合金中Cu的成分设计原则:ZL205A合金的Cu元素含量为4.6%~5.3%;2A16合金的Cu元素含量为6.0%~7.0%.

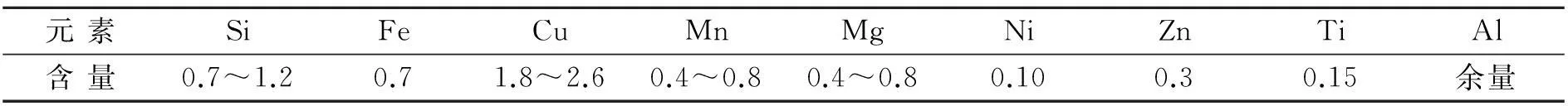

为将两种合金结合一体,取ZL205A合金中Cu的下限含量和2A16合金Cu的上限含量,设计一种新成分合金:Cu元素含量为4.6%~7.0%.因此,新型Al-Cu合金的设计成分见表1,实测成分见表2,2A50合金成分见表3.

表1 新型Al-Cu合金设计化学成分 (ω/%)

表2 新型Al-Cu合金实测化学成分(ω/%)

1.2实验方法

合金液浇入安装在30 000 kN 压力机上的模具中进行液态模锻成型,挤压比压为120 MPa,保压时间为30 s,模具预热温度为250 ℃,负重轮复合加载液态模锻成形模具图如图1所示.采用索尼(SONY)ILCE-7M2K 全画幅微单套机拍摄合金的低倍组织,采用CSS244100 万能电子拉伸试验机进行拉伸试验,采用德国产Y.Cheetah多用途射线系统检测轮毂的内部质量.

表3 2A50合金成分表(ω/%)

1-上模板;2-螺栓;3-上模垫板;4-外冲头;5-内冲头

2结果与讨论

2.1合金的低倍组织

2.1.1新Al-Cu合金轮毂低倍组织

液态模锻方法制备的新Al-Cu合金轮毂与2A50合金轮毂实物分别如图2(a)和图2(b)所示.

图2 合金轮毂

新Al-Cu合金与现役2A50合金的低倍组织试样按照图2(a)所示沿直径切取厚20 mm片状试验件,分别观察低倍组织形貌,其中新Al-Cu合金轮毂低倍试样如图3所示,现役2A50合金轮毂如图4所示.

新Al-Cu合金轮毂低倍组织照片如图3所示,图3(a)是新合金轮毂剖面,图3(b)是轮毂低倍试样的左半部分缺陷照片,图3(c)是轮毂低倍试样的右半部分缺陷照片.

图3 新Al-Cu合金轮毂低倍组织照片

图3(b)中1处含有较多氧化物,这是因为1处属于液体流动混乱区,氧化物在熔体流动时容易卷进该区,但低温氧化程度不严重,没有造成大范围的氧化;图3(b)中的2处为疏松焊合区,该焊合区的形成是由于凝固过程中枝晶间形成间隙,新合金自身具有良好的补缩性,在凝固后期部分富Cu相进行填充形成了焊合区,并没有形成真正意义上的疏松组织;图3(b)中的3区属于轻微热裂纹,此处热裂纹形成的主要原因是,该区域属于液体区,在模具冷却作用下外层熔体先形成一层薄的金属壳,在受力压缩过程中此处的金属壳向下运动内部金属液几乎不流动,内外产生相对运动,因此形成了局部轻微热裂纹.此处热裂纹属于局部缺陷对轮毂整体没有造成严重影响,可以通过改善模具表面光洁度与控制降低加压速率消除该缺陷;4区为氧化物缺陷,其中内表层氧化物是熔体中的氧化皮在上模压合成形时被压入轮毂内表层形成的,中心部位氧化物是熔体中的氧化夹杂在压力作用下随熔体流动至裙边顶端凝固保留在组织中造成的.图3(c)中所示的缺陷主要是氧化夹杂物,氧化物的存在主要是由于熔体冶金质量不高与熔体浇铸时发生氧化反应所生成的.1处氧化物的存在是因为该拐角区域是熔体流动混乱区,熔体在压力下产生流动,流经该区时流动方向发生改变并产生对流,卷入部分氧化物;图3(c)中2处的缺陷是氧化物折叠,该处缺陷的形成是由于熔体在受力压缩时,熔体内的氧化物在下模作用下被挤入轮毂表层,立体形貌为层片状氧化物;图3(c)中缺陷也是氧化物造成的,该区氧化物是由流至此处的熔体携带而来的,在受力压缩成形时被残留在轮毂组织当中.降低氧化物缺陷是可以通过控制熔体冶金质量得以实现的.

2.1.22A50合金轮毂低倍组织

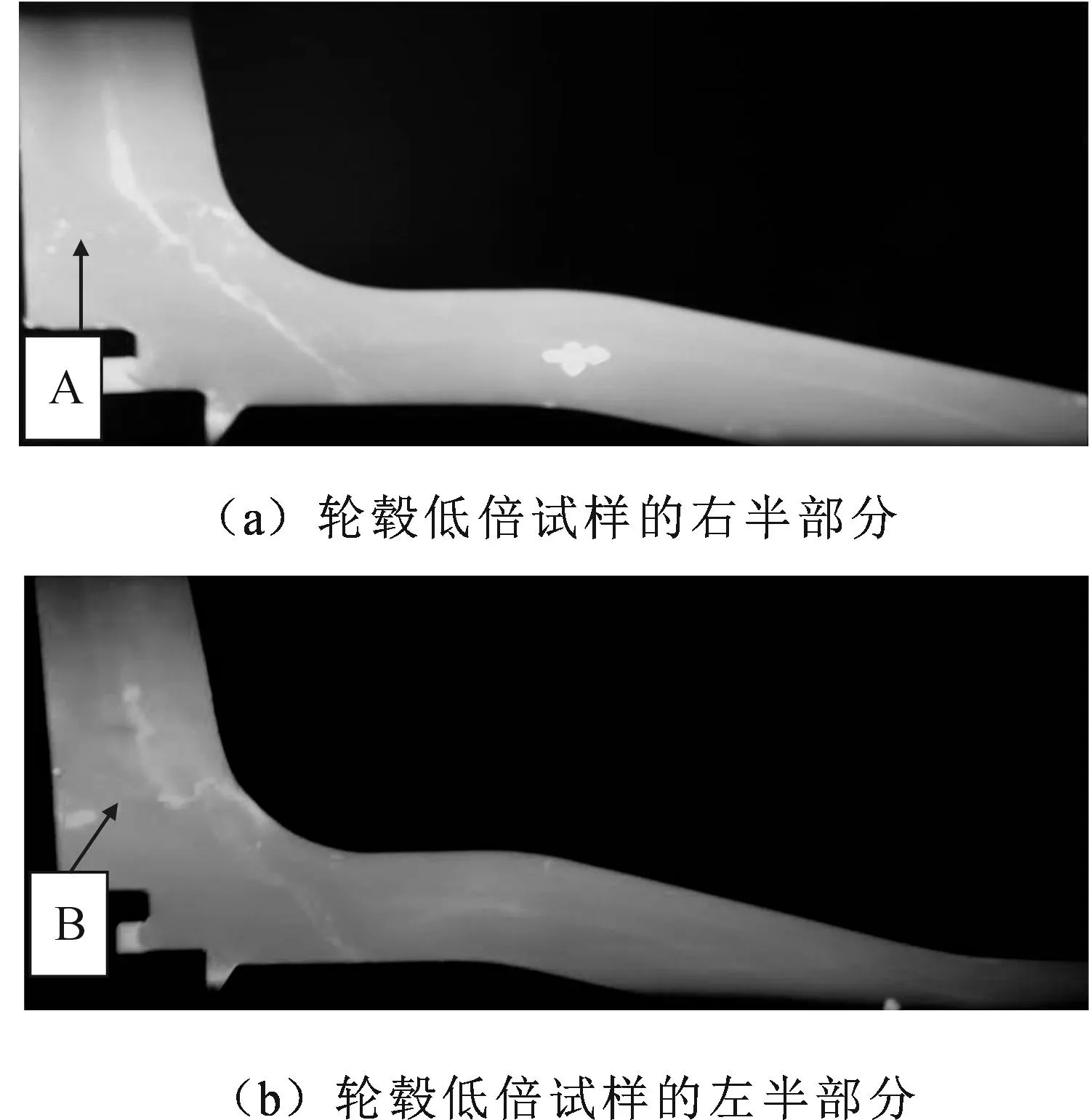

现役2A50合金轮毂的低倍组织如图4所示,由于所提供的现役轮毂样件中心已经被加工掉∅140 mm的圆,所以沿直径方向切取的厚20 mm片状实验件是由两个半轮毂试样组成的.

从图4中可以看出,2A50合金轮毂低倍组织中的缺陷显著多于新Al-Cu合金轮毂.图4(b)为右半轮毂的低倍组织照片,从图4(b)可以看出,1处为大尺寸的氧化夹杂物.其中顶部的氧化物是随熔体流经此处凝固形成的,拐角处的氧化物是熔体中氧化物在受力成形时被压入轮毂表层,由于氧化物尺寸较大形成严重疏松;2处为一条带状分布的严重疏松区,在拐角区内含有大尺寸氧化夹杂与疏松裂纹,疏松与裂纹的形成是因为合金的补缩性能较差而引起的;3处缺陷是大尺寸氧化夹杂物在受力压缩时发生折叠而形成的严重疏松;4处为严重疏松与裂纹区.该合金自身补缩性能差,在补缩凝固过程中没有足够富Cu相填充枝晶间隙,轻则形成疏松,严重则形成热裂纹.

图4(c)为左半轮毂的低倍组织照片.1处为一整条状分布的严重疏松区,在拐角区与轮毂底部区域含有大尺寸氧化物与热裂纹,这是由于该拐角区域熔体流动混乱,易卷入氧化夹杂物;2处缺陷为大尺寸氧化夹杂折叠形成的严重疏松;3处为严重疏松区.疏松区的形成是由于合金自身的补缩性较差,在受力压缩时中心区树枝晶间空隙区补缩不彻底从而形成严重疏松.

图4 现役2A50合金轮毂低倍组织照片

2.2内部冶金质量对比分析

为了对比新Al-Cu合金轮毂与2A50合金轮毂内部冶金质量,本文对两种合金轮毂进行了整体与局部的X光检测.为了将低倍组织与X光检测结果结合分析,采用低倍组织试样进行X光检测,新Al-Cu合金轮毂局部X光检测结果如图5所示,2A50合金轮毂X光检测结果如图6所示.

观察图5可以发现,Cu元素主要在轮毂的拐角区偏聚,偏聚的形貌以絮状为主,除此之外在轮毂底边中心区也存在少量Cu偏聚,这是因为在凝固成形初期液态金属上下表层先形成薄的金属壳,新合金具有良好的铸造性能与补缩性能,在压缩凝固后期部分富Cu相补缩填充形成较高含量的Cu元素偏析.Cu元素的偏聚在液态模锻工艺中是不可避免的.

观察图6结合整体X光影像结果可知,2A50合金轮毂中的偏析主要以麻绳状立体形貌分布,从裙边接近顶部位置开始一直连续延伸到轮毂底边,并且伴有部分大尺寸块状、絮状偏析.在轮毂底部中心区同样存在部分Cu偏聚与疏松,这是由于2A50合金自身铸造性能与补缩性能较差,在后期受力压缩时枝晶间间隙没有足够富Cu相填充产生了疏松与偏析.在观片灯下观察底片,图6(a)中所示的A处与图6(b)所示的B处存在裂纹,这一结果同低倍组织结果相吻合.

图5 新Al-Cu合金轮毂X光检测影像

图6 2A50合金轮毂X光检测影像

通过比较图5与图6可以发现,两种合金轮毂中均存在显著Cu偏析现象,Cu元素偏析主要是集中在轮毂拐角区;不同的是2A50合金轮毂内Cu元素偏聚尺寸较大,除了麻绳状偏聚形貌之外还有部分块状、絮状偏聚形貌以及严重疏松组织与裂纹;新Al-Cu合金轮毂内Cu元素偏聚尺寸较小、范围较窄,以长条状与絮状形貌偏聚为主,伴有少量疏松焊合区.通过以上分析可知2A50合金Cu元素偏析程度、疏松程度以及裂纹尺寸分布均较新Al-Cu合金严重,因此新Al-Cu合金轮毂内部冶金质量优于2A50合金轮毂.

2.3拉伸性能

2.3.1新Al-Cu合金轮毂拉伸性能

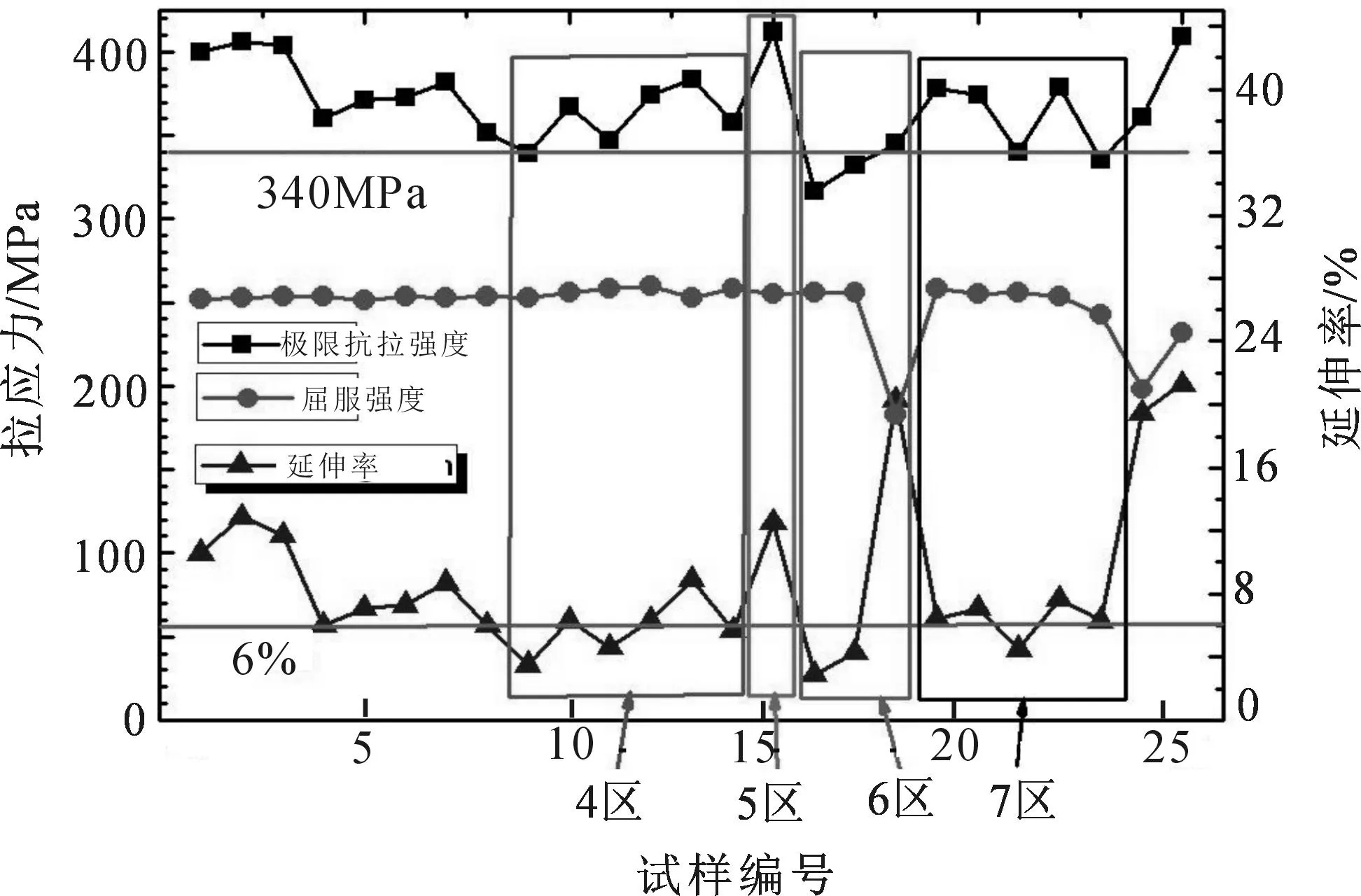

对新型Al-Cu合金的高倍组织所划分的8个区对拉伸性能按照分区分析,如图7所示,新Al-Cu合金轮毂的拉伸性能如图8所示.

图7 新Al-Cu合金轮毂拉伸试样取样区域图

从图8中可以看出,新Al-Cu合金轮毂连续切取的25根拉伸试样大部分都已满足所要求的拉伸性能:抗拉强度σb≥340 MPa,延伸率δ≥6%,屈服强度σ0.2整体平稳分布,其中不满足性能的拉伸试样主要分布在所划分的4区、6区与7区.

图8 新Al-Cu合金轮毂连续取样性能图

比较图5与图7可以发现,图5所示的X光检测结果中Cu的主要偏析位置就是图7中的4区、6区与7区.4区的拉伸性能结果表明该区的抗拉强度σb满足性能要求,延伸率δ不满足要求,这是因为4区所处的位置是模具的冷角区域,在液态模锻成形过程中,与模具率先接触快速冷却凝固,使熔体中的Cu来不及流动扩散便在该区凝固形成粗大CuAl2(θ)相,因此在拉伸过程中,在三向拉应力的作用下粗大的CuAl2(θ)相率先与基体脱离,同时4区的Cu含量在4.56%~5.46%范围内,因此该区总体上的强度满足性能要求,塑性较差.

由6区的拉伸性能结果表明该区的强度与延伸率均不满足性能要求.这是因为6区虽然存在Cu偏聚现象,但是经测量6区属于贫Cu区,Cu含量范围在4.2%~4.44%,接近Cu设计含量的下限,必然导致其强度不高;同时从图5中可以看出,Cu偏聚的位置在轮毂与模具接触的拐角外表层,因此在拉伸过程中粗大的CuAl2(θ)相与基体结合性差率先与基体分离,导致该区的抗拉强度不满足性能要求且低于4区强度,塑性较差.

从7区的拉伸性能结果可知,7区内有两根试样性能不合格.图5(a)与图7对比可以看出,7区内存在少量Cu偏析必然导致该区域内部分拉伸性能不符合要求.

同4区与6区相比较,5区的拉伸性能显著优异.这是因为5区轮毂裙边底角与模具率先接触,在凝固过程中受金属模具冷却作用快速凝固等轴晶程度高,因此其强度与塑性优于4区与6区.

2.3.2现役2A50合金轮毂拉伸性能

2A50合金轮毂的拉伸性能如图9所示.在此需要说明的是,由于所提供的2A50合金轮毂不完整,共加工出15个拉伸试样.将图2(a)与图2(b)进行对比可知,2A50合金轮毂的1号拉伸试样与新Al-Cu合金轮毂对应的位置是8号拉伸试样,因此为方便研究对比,2A50合金拉伸性能图中的起始标号为8号,如图9所示.

从图9中可以看出,2A50合金轮毂性能远不如新Al-Cu合金轮毂,这主要是由2A50合金自身成分决定的.由于2A50合金的Cu含量在1.8%~2.6%之间,必然导致其强度不及新Al-Cu合金轮毂.

其4区整体上强度与延伸率基本满足要求.图7与图6对比可知,在2A50合金轮毂中Cu的主要偏析位置不在4区而是在6区与7区,这一点是不同于新Al-Cu合金的.因为4区是模具冷角区,在受力压缩凝固时率先凝固,因此其组织内必然等轴晶程度高,偏析不严重,因此性能较好.

其6区强度与延伸率不满足性能要求且低于4区性能,如图9所示,6区的抗拉强度σb与延伸率δ是所有实验数据中最差的.这是因为2A50合金自身Cu含量低其强度必然不高,其次受工艺与模具形状尺寸的限制,6区是为Cu含量最低的区域且存在严重偏析,因此在拉伸过程中受三向拉应力的作用粗大的CuAl2(θ)相与基体结合差率先与基体分离导致性能差.在新Al-Cu合金轮毂与2A50合金轮毂中6区都是贫Cu区且Cu偏析严重,该区域的组织性能应是研究关注的重点.

图9 现役2A50合金轮毂连续取样性能分布图

同新Al-Cu合金轮毂相似,5区的性能优于4区与6区,这也是因为5区位置是与模具底角接触区,在凝固时率先凝固形成高等轴晶组织.

2A50合金轮毂中7区的性能不同于新Al-Cu合金轮毂,在新Al-Cu合金中7区的性能整体基本满足性能要求,而2A50合金轮毂中7区的性能却不满足要求.这是因为X光检测发现2A50合金轮毂中7区存在严重疏松与Cu偏析,而新合金轮毂中7区只有少量Cu偏析,因此新合金轮毂7区性能整体优于2A50合金轮毂.

3结 论

1) 通过对比研究新Al-Cu合金轮毂与现役2A50合金轮毂的低倍组织可知:新Al-Cu合金轮毂中的主要缺陷为少量点状、片状氧化夹杂物,疏松焊合区以及局部微热裂纹;现役2A50合金轮毂低倍组织中的缺陷主要包括严重疏松组织、热裂纹以及大范围大尺寸点状、片状氧化物,新Al-Cu合金轮毂的低倍组织优于现役2A50合金轮毂.

2) 通过对比研究新Al-Cu合金轮毂与现役2A50合金轮毂X光检测结果可知:2A50合金Cu偏析程度、疏松程度以及裂纹尺寸分布均较新Al-Cu合金严重,因此新Al-Cu合金轮毂内部冶金质量优于2A50合金轮毂.

3) 通过对新Al-Cu合金轮毂与现役2A50合金轮毂拉伸性能研究可知,新Al-Cu合金轮毂的拉伸性能显著优于现役2A50合金轮毂性能.

参 考 文 献:

[1]程远胜,韩杰才,杜之明,等.40Cu-W合金伪半固态触变模锻成形研究[J].特种铸造及有色合金,2009,29(12):1115.

CHENG Yuansheng,HAN Jiecai,DU Zhiming,et al.Study on the Forming of 40Cu-W Alloy Pseudo Semi-solid Thixoforging[J].Special Casting & Nonferrous Alloys,2009,29(12):1115.(in Chinese)

[2]杜之明,姜巨福,程远胜,等.复杂结构铝合金空心阀体液-固成形技术的研究[J].材料工程,2009(S1):209.

DU Zhiming,JIANG Jufu,CHENG Yuansheng,et al.Liquid-solid Forming Technology of Cored Valve Body with Complex Shape of Aluminum Alloy[J].Journal of Materials Engineering,2009(S1):209.

(in Chinese)

[3]ROBERTM A J,GAUTHAM R.Properties of A356 Squeeze and A357 Semi-solid Castings[J].Die Casting Engineer,1999,6(1/2):44.

[4]YIN F,WANG G X,HONG S Z,et al.Technological Study of Liquid Die Forging for the Aluminum Alloy Connecting Rod of an Air Compressor[J].Journal of Materials Processing Technology,2003,139(1):462.

[5]XU H,ZHANG X,LI H W,et al.Hot Deformation Behavior of Squeeze Casting SiCp/2A50 Matrix Composites[J].Journal of Wuhan University of Technology(Materials Science Edition),2012,27(3):423.

[6]张新,陈利华,王长顺,等.热挤压对7055铝合金力学性能及组织的影响[J].特种铸造及有色合金,2009,29(12):1099.

ZHANG Xin,CHEN Lihua,WANG Changshun,et al.Effect of Hot Extrusion on Mechanical Properties and Microstructure of 7055 Aluminum Alloy[J].Special Casting & Nonferrous Alloys,2009,29(12):1099.

(in Chinese)

[7]DU Z M,CHEN G,HAN F,et al.Homogenization on Microstructure and Mechanical Properties of 2A50 Aluminum Alloy Prepared by Liquid Forging[J].Transactions of Nonferrous Metals Society of China,2011,21(11):2384.

[8]程远胜,张艳英,杜之明.局部增强铝基复合材料挤压铸造一体化成形技术[J].特种铸造及有色合金,2010,30(3):231.

CHENG Yuansheng,ZHANG Yanying,DU Zhiming.Integrated Forming Technology of Aluminum Matrix Composite Extrusion Casting[J].Special Casting & Nonferrous Alloys,2010,30(3):231.(in Chinese)

[9]DU Z M,CHEN G,LIU J,et al.Tensile Properties of As-deformed 2A50 Aluminum Alloy in the Semi-solid State[J].Transactions of Nonferrous Metals Society of China,2010,20(9):1597.

[10]XU H,ZHANG X,LIU Y P,et al.Mechanical Property and Corrosion Behavior of SiCp/2A50 Composites Prepared by Liquid Forging[J].Rare Metal Materials and Engineering,2015,44(6):1307.

[11]陈刚,李科锋,杜之明,等.特种车辆履带板热压成形技术研究[J].锻压技术,2010,35(6):27.

CHEN Gang,LI Kefeng,DU Zhiming,et al.Research on Thermoforming Technique for Producing Soleplate Used in Special Automobile[J].Forging & Stamping Technology,2010,35(6):27.(in Chinese)

[12]DU Z M,CHEN G,LIU J,et al.Tensile Properties of As-deformed 2A50 Aluminum Alloy in the Semi-solid State[J].Transactions of Nonferrous Metals Society of China,2010,20(9):1597.

(责任编辑、校对张超)

Analysis of Microstructure and Mechanical Properties of Liquid Forged Al-Cu Alloy

ZHOUZejun1,WANGChangshun2,3,LIYouxiang4,WANGCheng4,ZHANGXin2,3

(1.Military Representative Bureau,PLA,Beijing 100011,China;2.Technology Center,Beijing North Vehicle Group Co.Ltd.,Beijing 100072,China;3.Beijing Engineering Research Center for Advanced Manufacturing and Evaluation of Special Vehicle,Beijing North Vehicle Group Co.Ltd.,Beijing 100072,China;4.Military Representative Office,PLA,Beijing 100072,China)

Abstract:In order to study the properties and microstructure of the wheel prepared by 2A50 alloy and new Al-Cu alloy,the camera,multipurpose X-ray system and universal testing machine were adopted to analyze the properties and microstructure,and the effects of composition on microstructure and performance of the hub group were studied.The results show:The main defects of the new Al-Cu alloy wheels were the small punctates,patchy oxide inclusions,loose weld zone and local crack;The main defects in low magnification microstructure of 2A50 alloy wheel mainly included serious loose tissue,hot crack and a wide range of large size punctates and patchy oxides;The low magnification microstructure of the new Al-Cu alloy wheel was better than that of 2A50 alloy wheel; The Cu segregation degree,degree of loose and crack size distribution of 2A50 alloy wheel were relatively more serious than that of new Al-Cu alloy wheel; The tensile performance of new Al Cu alloy wheels was significantly superior to that of the 2A50 alloy wheel.

Key words:new Al-Cu alloy;2A50 alloy;microstructure;tensile properties

DOI:10.16185/j.jxatu.edu.cn.2016.04.005

收稿日期:2016-01-05

基金资助:国家国际科技合作专项(2014DFR50320)

作者简介:周泽军(1962-),男,陆军某军事代表局高级工程师,主要研究方向为材料液态成形技术.E-mail:kmzx201@163.com.

文献标志码:中图号:TG146.2;TG113.12A

文章编号:1673-9965(2016)04-0283-07