介质保护铝基高反膜的激光损伤特性研究

2016-06-14苏俊宏牛燕敏侯妮妮徐均琪

苏俊宏,牛燕敏,侯妮妮,徐均琪

(西安工业大学 光电工程学院,西安 710021)

介质保护铝基高反膜的激光损伤特性研究

苏俊宏,牛燕敏,侯妮妮,徐均琪

(西安工业大学 光电工程学院,西安 710021)

摘要:激光系统中高反膜的抗激光诱导损伤能力限制激光器有效输出功率的提高.实验采用阻蒸法制备Al膜,采用轮廓仪测试薄膜厚度,利用lambda950测试光谱特性,在激光损伤测试仪上测试薄膜的激光损伤阈值.分析了沉积温度和厚度对薄膜光学特性和抗激光损伤能力的影响.研究结果表明:在不同沉积温度下,采用阻蒸法制备单层Al膜,当沉积温度为200 ℃时,在1 000~1 400 nm 波段的平均反射率达到95.59%,加介质保护膜后反射率提高到98%;随着膜层厚度的增加,其抗激光损伤阈值先降低再升高,沉积温度为200 ℃时,加介质保护膜的铝膜损伤阈值是单层铝膜的2倍;经零几率损伤激光能量辐照后,样片在1 000~1 400 nm 范围内的平均反射率降低了1%.

关键词:金属膜;阻蒸法;沉积温度;膜层厚度;损伤阈值

光学薄膜元件是激光系统非常重要的组成部分,一旦光学薄膜遭到破坏,不仅会使激光束质量下降,严重时还会导致其他光学元件的损伤[1],最终导致激光系统无法正常工作.高反膜是激光系统中必不可少的组件,因此提高高反膜的激光损伤阈值对激光系统向高功率方向发展有重大意义[2].

半导体激光器具有体积小、重量轻、功率高、性价比高等优点,因此被广泛的应用.但激光器的谐振腔是由其自身解理面形成,反射率只有30%左右,器件产生的2/3激光能量因散射在后腔面损耗[3].因此研究学者在激光器后腔面蒸镀高反射介质膜或金属膜,使后腔面投射的反射光从前腔面输出,提高激光器的输出功率,进而改善器件的性能.在激光器谐振腔中镀制ZrO2/MgF2多层膜,腔面反射率由无膜时的32%提高到镀膜后的92.5%,激光输出功率提高了40%左右[4];在半导体激光器后腔面镀制金属高反射膜,在λ=1 310 nm处,反射率达到95%,激光器功率提高60%;利用电子束蒸发沉积了金属膜系G|Al2O3AgAl2O3|A,经测试在可见光区的反射率可达91.9%[5].

金属膜相比介质膜具有带宽宽、机械性能好和化学稳定性强等优点[6].因此,本文从光学薄膜理论分析出发,采用电子束热蒸发和阻蒸法制备了金属膜和介质膜,通过测试其光学特性和损伤特性,分析了沉积温度对薄膜光学特性的影响规律,不同厚度金属膜的抗激光损伤性能变化,受激光辐照后的光学特性变化.

1膜系设计

金属材料的折射率比较小,反射率很大程度上取决于消光系数.设金属膜的折射率为n,消光系数为k,当光束垂直入射到膜面时薄膜的反射率为

(1)

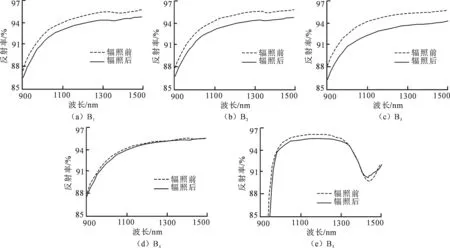

大多数金属膜在空气中会自然氧化或受潮腐蚀,导致反射率下降,为了提高金属膜的反射率,增强其机械性能,一般会在金属膜表面镀上一层稳定而透明的介质膜进行保护,构成金属-介质膜,保护膜的厚度一般为工作波长λ/2的整数倍[7].如果在金属膜上面镀制折射率为nH和nL的高低折射率交替的(LH)s膜堆后(其中L为低折射率材料,H为高折射率材料,s为大于0的正整数),反射带中心的反射率为

(2)

其中n-ik为材料的复折射率.

选择高折射率材料Ta2O5和低折射率材料SiO2,作为金属膜的保护膜.在膜系设计软件中模拟得到单层铝膜和加保护膜后的光学特性曲线如图1所示,单层铝膜在1 064 nm处的反射率为92.4%,金属膜外面镀以介质保护膜后其反射率达到98%,图1为在TFCalc膜系设计软件中模拟的单层铝膜和铝-介质膜的光谱特性.

图1 单层铝膜和铝-介质膜的模拟光谱特性曲线

2薄膜制备

采用ZZS500-2/G型箱式真空镀膜机,铝膜用电阻热蒸发的方法制备,以高纯度99.999%的铝丝作为蒸发源,截成1.4 cm左右的小段,悬挂在钨丝上面进行蒸镀,高低折射率的介质材料放在坩埚内,用电子束加热的方法制备,在K9玻璃上面制备了不同厚度的薄膜.沉积温度为室温150 ℃和200 ℃时按照以下工艺参数制备薄膜.沉积铝时,本底真空为3.0×10-3Pa,阻蒸电流为70 A,工转电流为10 mA;沉积Ta2O5时,本底真空为3.0×10-3Pa,真空室里面充氧,镀膜时真空度为1.5×10-2Pa,电子束流为130 mA,工转电流为10 mA;沉积SiO2时,本底真空为3.0×10-3Pa,电子束流为35 mA左右,不充氧,工转电流和工件转速同Ta2O5.

用Taylor Hobson接触式轮廓仪测试薄膜厚度,需要在制备样片时镀膜面做台阶;用lambda950分光光度计测量900~1 500 nm范围内的反射光谱;用激光损伤测试仪测试薄膜的激光损伤阈值.在不同沉积温度下制备薄膜,将实测光学特性曲线进行对比,分析沉积温度对光学特性的影响,测试其损伤阈值,明确在此过程中薄膜的光学特性变化.

3测试结果与分析

3.1沉积温度对金属膜光学特性的影响

沉积温度是光学薄膜重要的制备工艺参数.按照以往理论,高温下制备的薄膜具有较高的机械强度;提高基板的温度,有助于加速化学反应和互扩散,进而提高附着力;加热基板上沉积的金属膜可以产生较好的有序结构,使硬度降低,而介质膜则随着基板温度的升高,硬度在不断增强;沉积温度还可以调节薄膜表面的热应力大小[8].不同温度下制备的金属膜具有不同的光学特性,其激光损伤特性也不尽相同,因此需要明确沉积温度对金属薄膜的影响,为后续的薄膜设计及制备提供依据.

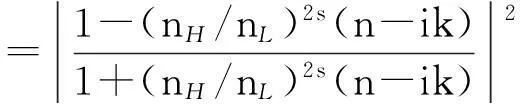

图2是不同沉积温度下制备的金属膜(A1,A2和A3)的光谱特性.制备薄膜时本底真空都为5.0×10-3Pa.从图1可以看出,随着沉积温度的不断升高,金属膜的反射率有所提高,当沉积温度到达200 ℃时,1 000~1 400 nm范围内的平均反射率达到峰值95.39%,此时1 064 nm处反射率为94.50%.样片的光谱特性曲线与理论设计的模拟曲线走向一致.

3.2膜层厚度对薄膜损伤特性的影响

光波在金属膜中的传播呈指数衰减,用朗伯定律描述为

E=E0e-2πkd/λ

(3)

式中:E和E0分别为入射光和膜厚为d处的光振幅;k为铝膜的消光系数[9].光强为

I=I0e-4πkd/λ

(4)

其中I0为入射光强度.

图2 不同沉积温度下Al膜的光谱特性

假设d=λ/2,则E=E0e-πk,对于Al膜,在红外区1 064nm处的k大约为2.取k=2,则E=0.002 E0.当Al膜的几何厚度为100 nm左右时,透过率将会降到0.000 4%.当膜厚继续增加时,由于膜层颗粒度变粗导致散射增加,反而会使反射率降低[6].由于金属铝的吸收非常严重,所以单层金属铝的反射率理论计算为95%,实际制备得的Al膜的几何厚度为100 nm左右时,1 064 nm处的反射率为94%,同其他厚度薄膜相比反射率更高.

采用相同的制备工艺参数,制备了样片(B1、B2、B3和B4)厚度分别为59.8 nm、81.5 nm、98.5 nm和121.3 nm的Al膜,样片B1,B2,B3和B4为单层金属膜,样片B5在金属膜外面镀制了介质保护膜,其光学特性数据和激光损伤特性见表1和如图3所示.

从表1和图3可得到,随着金属膜厚度的增加,实际测得的反射率没有明显变化,当厚度达到98.5 nm时,金属膜样品B3的反射率达到了95.59%,比厚度为59.8 nm的样片B1反射率提高0.5%.随着金属膜变厚,其损伤阈值先降低后升高,金属膜外侧镀制介质膜后,损伤阈值为 2.19 J·cm-2,是不加介质保护膜时的2倍.由于金属膜吸收非常严重,在激光辐照下温度急剧升高,在局部热点产生热弹性压力和热力波导致薄膜损坏,使损伤阈值较低,加介质保护膜后,在一定程度上降低了膜层的吸收,所以损伤阈值有所提高[7].

表1 不同厚度AL膜的光学特性

图3 不同厚度薄膜的损伤阈值

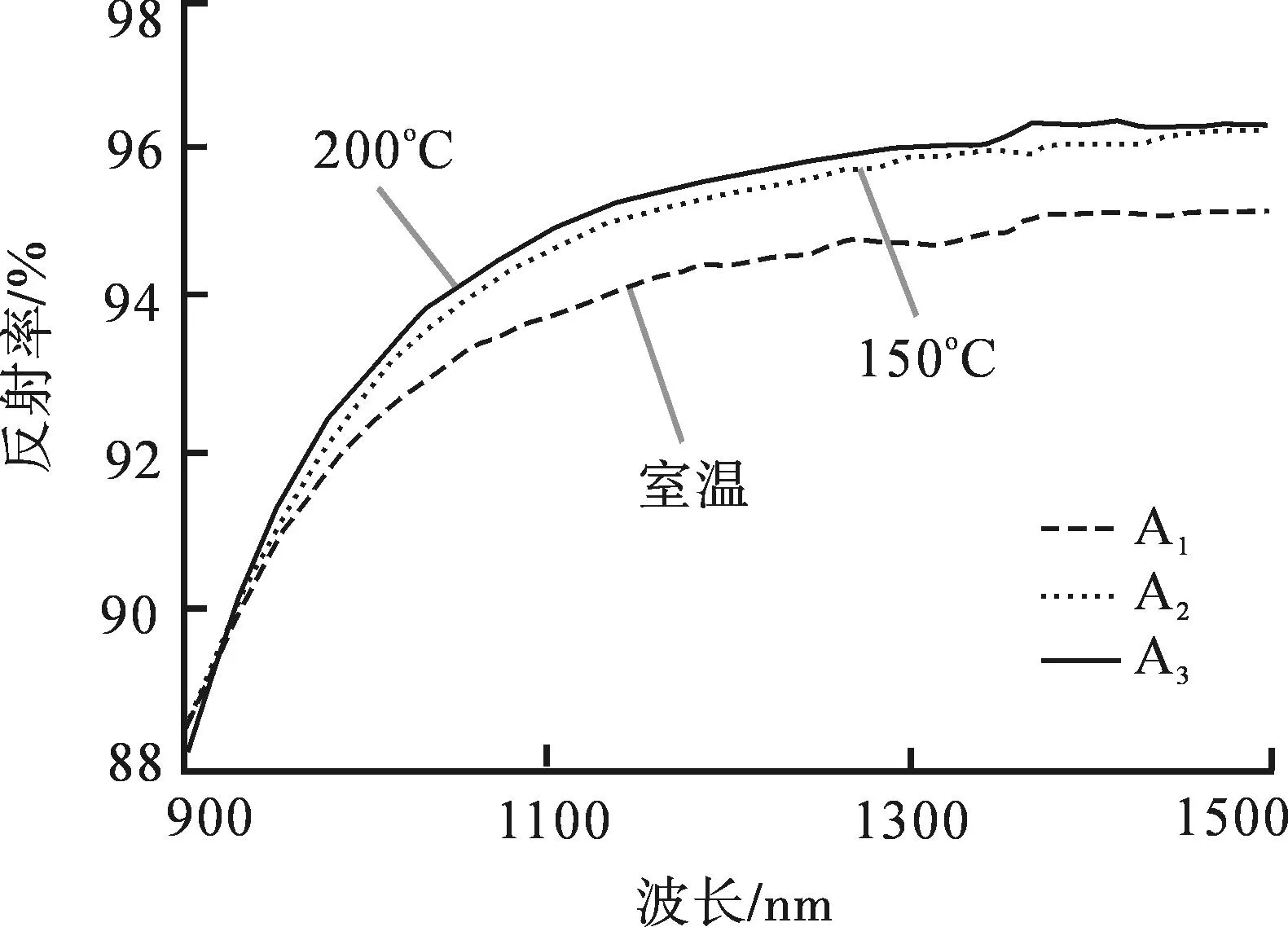

图4是相同工艺下制备的不同厚度金属膜的损伤形貌,激光能量为20 mJ (1 064 nm,10 ns),B1,B2,B3,B4和B5光斑直径为2 mm.从损伤形貌可以看出,随着膜厚的增加,薄膜的损伤阈值先降低再升高,阈值先提高是由于随着膜厚增加,金属膜的特性接近块状金属,所以损伤阈值提高,随着膜层厚度不断增加,金属膜层表面颗粒度变粗,膜层中的杂质缺陷不断累积,使得阈值到达最高值后开始降低.金属膜的吸收比较严重,在Al膜外面加镀介质保护膜后,损伤阈值得到明显提高.

图4 不同厚度薄膜的损伤形貌

3.3薄膜经激光辐照后光学特性变化

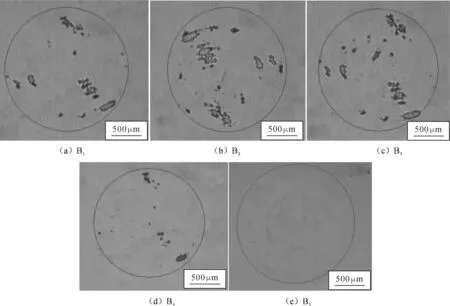

对样片进行激光辐照后,测试零几率损伤点的光学特性变化可得到光谱特性曲线,如图5所示.

从激光辐照前和辐照后的光谱特性测试数据可以看出,激光辐照后金属膜的反射率有所下降,在金属膜外面加镀介质保护膜后,经激光辐照其反射率曲线的高反射区域的整体反射率有些许降低,其他地方没有明显的变化.

图5 样片激光辐照前后特性曲线对比

4结 论

1) 本文采用阻蒸法在室温150 ℃、200 ℃的沉积温度下制备了单层Al膜,分析了沉积温度对样片光谱特性和膜层附着力的影响;在200 ℃的沉积温度下,制备了不同厚度的Al膜以及Al-介质膜,分析激光辐照前后样片的光谱特性变化和损伤特性.

2) 随着沉积温度的提高,相同厚度的Al膜反射率有所提高,膜层牢固度增强,到达200 ℃时光谱特性趋于稳定,并接近块状金属的光谱特性;随着Al膜厚度的增加,其反射率没有大的变化,损伤阈值先降低再升高,当厚度为120 nm时,反射率和损伤阈值都为最优,此时在铝膜外侧镀制介质保护膜后,1 064 nm处反射率提高到98%,损伤阈值为2.19 J·cm-2( 1 064 nm,10 ns),是不加介质保护膜时的2倍;样片在零几率损伤激光能量辐照下,辐照前后反射率有不同程度的降低.

3) 由于金属AL的吸收很严重,后期将会研究其他金属材料制备的膜层的激光损伤情况,寻找到比较合适的材料制备高反射高阈值的薄膜.

参 考 文 献:

[1]曹建章,徐平,李景镇.薄膜光学与薄膜技术基础[M].北京:科学出版社,2014.

CAO Jianzhang,XU Ping,LI Jingzhen.Thin Film Optical and Thin-film Technology Foundation[M].Beijing:Science Press,2014.(in Chinese)

[2]胡江万,王万录,冯庆,等.高反射膜抗激光损伤的研究进展[J].材料导报.2003,17(z1):238.

HU Jiangwan,WANG Wanlu,FENG Qing,et al.Progress in Research on Protection of Highly Reflective Coatings from Laser Induce Damage[J].Materials Guides,2003,17(z1):238.(in Chinese)

[3]吴根柱,齐鸣,叙安怀,等.半导体激光器后腔面高反射涂层的研究[J].功能材料与器件学报,2003,9(3):343.

WU Genzhu,QI Ming,XU Anhuai,et al.Study on Structure of High Reflecting Coatings for Semiconductor Laser Rear Facet[J].Journal of Functional Materials and Devices,2003,9(3):343.(in Chinese)

[4]杨晓妍,杨莲,王玉霞.半导体激光器腔面高反射涂层的研究[J].长春光学精密机械学院学报,1995,18(3):67.

YANGXiaoyan,YANGLian,WANGYuxia.TheStadyoftheLigh-reflectiveCoatingsonSemiconductorLaserCavitySurface[J].JournalofChangchunInstituteofOpticalPrecisionMachinery,1995,18(3):67.(inChinese)

[5]邓婷.高反射率薄膜的研究与制备[D].广州:华南理工大学,2008.

DENGTing.NewProgressofFabricationTechnologiesforHighReflectiveCoatinginLaser’sResonantCavity[D].Guangzhou:SouthChinaUniversityofTechnology,2008.(inChinese)

[6]唐晋发,顾培夫,刘旭.现代光学薄膜技术[M].杭州:浙江大学出版社,2006.

TANGjinfa,GUpeifu,LIUXu.ModernOpticalThinFilmTechnology[M].Hangzhou:ZhejiangUniversityPress,2006.(inChinese)

[7]孙承纬.激光辐照效应[M].北京:国防工业出版社,2002.

SUNChengwei.LaserIrradiationEffect[M].Beijing:NationalDefenceIndustryPress,2002.(inChinese)

[8]熊锋,乔学亮,陈建国,等.激光器谐振腔全介质高反射膜的研究进展[J].激光杂志,2001,23(1):1.

XIONGFeng,QIAOXueliang,CHENJianguo,etal.ResearchProgressoftheHighReflectiveFilmoftheLaserResonator[J].LaserJournal,2002,23(1):1.(inChinese)

(责任编辑、校对潘秋岑)

Research on Laser-Induced Damage Properties of High Reflective Index Medium Protected Al Film

SUJunhong,NIUYanmin,HOUNini,XUJunqi

(School of Optoelectronic Engineering,Xi’an Technological University,Xi’an 710021,China)

Abstract:Laser induced damage ability of the high anti film in the laser system,which limits the effective output power of the laser.Preparation of experiments using resistance evaporated Al film,With contour meter test the thickness of film,with lambda950 test the spectral characteristics of film,on laser damage the tester test the laser damage threshold of film.The influence of the deposition temperature and the thickness of the thin film optical properties and resistance to laser induced damage.The results show that:under different deposition temperature ,using resistance steamed prepared a single-layer Al film,when the deposition temperature of 200 ℃,the average reflectance 1 000~1 400 nm band reached 95.39 percent,after adding protective media to increase the reflectivity of the film to 98%;with increasing film thickness,its resistance to laser damage threshold decreased first ,and then increased,the deposition temperature of 200 ℃,plus medium aluminum protective film damage threshold is twice than the single layer of aluminum;by zero chance after the injury of laser energy radiation,samples average reflectance in the range of 1 000~1 400 nm reduced by 1%.

Key words:metal film;resistance steaming process;deposition temperature;film thickness;damage threshold

DOI:10.16185/j.jxatu.edu.cn.2016.04.001

收稿日期:2015-09-14

基金资助:国家自然科学基金资助项目(61378050);未央科技局科技计划项目(2014001)

作者简介:苏俊宏(1963-),男,西安工业大学教授,主要研究方向为光电技术及理论、光电检测及器件.E-mail:sujunhong@xatu.edu.cn.

文献标志码:中图号:O484.5A

文章编号:1673-9965(2016)04-0259-05