一种基于图像处理的同轴度误差测量方法

2016-06-13邹秀阳沈晓宇

邹秀阳,沈晓宇

(上海理工大学 机械工程学院,上海 200093)

一种基于图像处理的同轴度误差测量方法

邹秀阳,沈晓宇

(上海理工大学 机械工程学院,上海200093)

摘要提出了一种建立在图像处理技术上的同轴度误差测量方法,其将同轴度误差测量转化为点到直线的距离测量。即通过图像处理方法对工件图像进行处理,提取出工件的轮廓像素值,利用最小二乘法拟合基准轴线,再利用点到直线距离得到工件的同轴度误差。同样的图像处理与计算方法得到工件在旋转90°后的同轴度误差。考虑到工件在各个方向上都存在同轴度误差,并将得到的两同轴度误差进行合成,取其中平方和的算术平方根作为工件最终的同轴度误差。实例表明该方法为零件的加工和装配精度提供了一定的保障。

关键词图像处理;中点;最小二乘法;合成;同轴度误差

同轴度属于位置公差,是指被测轴线对基准轴线位置的变化量[1]。机械工程中,轴孔类零件对同轴度有较高的要求,同轴度的好坏直接关系到零件的装配和使用。因此,选择正确、合理的测量方法准确地测量同轴度误差不仅为轴孔类零件的检验提供依据,而且为提高此类零件的加工和装配提供了精度保障。

目前,同轴度误差的测量主要采用回转轴线法、顶尖法、坐标法、V型架法、综合量规检验法等方法[2],这些方法都是接触式测量,不可避免的有人为误差的影响,且对操作人员技术水平要求较高。如文献[3]提出的同轴度测量方法存在采集坐标时间长,人员易疲劳,且难以保证投影面与轴线垂直,增大了测量误差。随着机械视觉技术的发展与应用,一些学者提出用非接触式测量方法来测量同轴度,如文献[4]提出了基于图像处理的同轴度误差在线检测,但处理方法过于粗糙、没有具体阐明轴线的提取方法;文献[5]等人提出的基于图像处理测量缝合针尾孔同轴度的方法,测量的是一个面内两圆的同心度,不能较好的反应同轴度误差。

针对这些方法存在的问题,本文提出了一种建立在图像处理技术上的同轴度误差测量方法,该方法具有人为干扰小、受外界环境影响小、处理速度快、易于实现自动化检测等优点。即利用Matlab图像处理工具箱中的函数,提取工件的轮廓。然后分别测取基准部位和被测部位上下母线上的若干组点,计算出各组点的中点坐标。运用最小二乘法原理拟合基准部位的中点,得到基准轴线,计算出被测部位的中点到基准轴线的距离,最大距离的2倍作为工件的第一个同轴度误差。再将轴旋转90°,使用同样的方法测得工件的第二个同轴度误差。两同轴度误差在方向上垂直,取两同轴度误差平方和的算术平方根作为工件最终的同轴度误差。实例表明,该方法操作简单方便、人为误差小、结果准确。

1图像预处理及轮廓提取

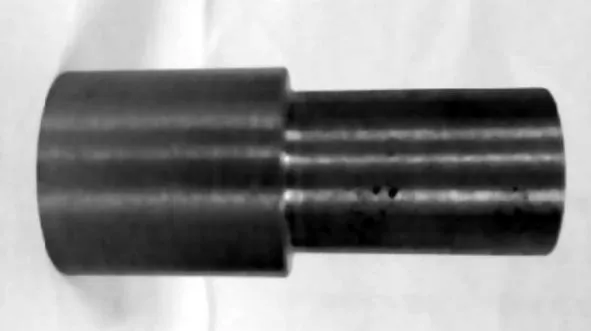

本文以一阶梯轴为例,如图2所示,其尺寸为:大端直径为φ26.60 mm,小端直径为φ20.02 mm,用打表法测得其同轴度误差为φ0.05 mm。以大端轴线为基准轴线,小端轴线对大端的同轴度误差为此阶梯轴同轴度误差。图像处理方法就是把阶梯轴大端和小端的轮廓提取出来,在轮廓像素基础上测量阶梯轴的同轴度误差。

1.1图像预处理

图像预处理[6]是图像处理技术的重要工作,其目的是提高图像质量,精确同轴度误差的测量,其过程如图1所示。

图1 图像预处理

通过CCD相机获取的工件图像,图2所示是彩色图像,数据量大,计算起来速度慢,把真彩色图像转换为灰度图像,不仅减少了数据量,且不影响目标图像轮廓。经灰度化后的图像,目标与背景对比度降低,同时在采集图像的过程中,也存在曝光不足造成图像偏暗,有必要对图像灰度进行增强处理,提高对比度。

图2 阶梯轴CCD图像

由于图像在采集、传输和接受的过程中混入了噪声,如光量子噪声、接头振动噪声、颗粒噪声等。噪声的存在降低了图像质量,使特征模糊,影响轮廓提取的精度。为获得清晰的轮廓图像,需对图像进行平滑处理,去除噪声。中值滤波[7]是一种良好的平滑去噪方法,属于非线性滤波,其将领域内所有像素点灰度值按从小到大的顺序排列,取中间值作为中心像素点的输出值。在消除噪声的同时,保护了图像的细节信息,中值滤波后的图像如图3所示。

图3 中值滤波图像

1.2图像二值化

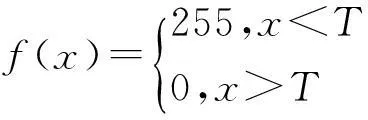

图像二值化就是从图像中只取出目标物体,使图像呈现出明显的黑白效果,凸显目标的形状和尺寸,更利于后面的轮廓的提取。最常用的方法就是选定一个阈值t,用t将图像数据分成>t的像素群和 (1) 其中,T为制定的阈值;f(x)为图像中像素点的灰度值。目前通用的二值化法是Otsu法[8],Otsu法也称最大类间方差法[9],其基本原理是用阈值T将图像的像素按灰度值大小分成C1和C2两类,C1由灰度值在[0,T]的像素点组成,C2由灰度值在[T+1,255]的像素点组成。则两类像素之间的类间方差为 σ(t)2=w1(t)w2(t)[μ1(t)-μ2(t)]2 (2) 式中,w1(t)、w2(t)是C1、C2中包含的像素个数;μ1(t)、μ2(t)是C1、C2中所有像素的平均灰度值使σ(t)2取最大值时的T值即为最佳阈值,处理效果如图4所示。 图4 二值化图像 1.3轮廓提取与边缘细化 经过二值化处理后的图像便可较好地提取目标的轮廓,即边缘检测[10]。边缘是图像灰度值不连续的结果,可利用求导数的方法检测不连续性,一般常用一阶导数和二阶导数来检测目标边缘。Canny算子为一阶边缘检测算子,是最优边缘检测算子的最佳近似。其首先利用二维高斯函数滤除图像中的噪声,然后计算滤波后图像各像素的梯度大小和方向。过程中采用双阈值对图像的边缘点进行比较,连接出最终的边缘。轮廓提取后,对轮廓线进行细化[11],使轮廓线成为单像素的线条,如图5所示。 图5 轮廓细化图像 经过上述图像处理后得到的轮廓细化图像,只包含工件边缘信息,即边缘点的灰度值为0,其他各点均为1。 2图像标定 图像的参数是像素,而实际目标的参数是长度,单位是长度单位。因此需要对图像进行标定,即计算图像中一个像素所代表实际尺寸的大小。在轮廓提前之前,在一平面上放置一正方形标定块,如图6所示,标定块面积为a。摄取标定块图像并进行与上述过程相同的图像处理,得到标定块的二值图像,如图7所示。计算标定块在二值图像所占的像素个数n,得到每个像素对应的实际长度尺寸k=(a/n)0.5,即标定系数。在图像基础上的计算结果乘以标定系数即为实际尺寸。 图6 标定块图像 图7 标定块二值化图像 3同轴度误差的测量 同轴度误差是指被测轴线相对基准轴线的变动量。依据最小包容区的定义,以与基准轴线同轴的轴线为轴,包容被测轴线的最小圆柱面的直径φf为同轴度误差。本文将同轴度误差的测量转化为点到直线的距离测量,即测量被测部位轴线上的点到基准轴线的距离,其中最大距离的2倍为同轴度误差。 3.1基准轴线建立 在基准部位的上下母线上各取等间距的50个点,上母线点记为a上k,下母线点记为a下k(k=1~50)。同样在被测部位的上下母线上也各取等间距的50个点,上母线记为b上k,下母线点记为b下k(k=1~50)。计算出a上k、a下k的中点坐标P(xk,yk),b上k和b下k的中点坐标q(xkyk),k=1~50。将基准部位的中点P(xkyk)进行拟合,拟合成基准轴线。设基准轴线方程为 y=a0x+a1 (3) 其中,a0、a1为任意实数。要确定直线方程,就要确定参数a0和a1的值,根据最小二乘法原理[12],得到 (4) a1=(∑yk)/n-a0(∑xk)/n (5) 从而得到基准轴线的拟合方程。基准部位中点、被测部位中点、拟合轴线如图8所示。 图8 轴线拟合图 3.2同轴度误差测量 根据点到直线的距离,被测部位的中点q(xkyk)到基准轴线的距离为 (6) 式中,(xkyk)为Q点坐标值。同轴度误差φf为被测部位中点到基准轴线距离的最大值的2倍。因此,此过程采用最小二乘法得到的同轴度误差为 φf1=2×max{dk} (7) φf1只是阶梯轴在一个方向上的同轴度误差,并不能反映整个阶梯轴的同轴度误差。 4数据处理与对比 通过用本文所述基于图像处理方法对阶梯轴采集数据并整理,结果如表1所示。 表1 测量数据 通过表1可看出,本文所述方法测得的阶梯轴同轴度误差值为0.055 mm。与打表法测的结果相差0.055 mm,具有一定的精度,在一定的误差范围之内。相比于接触式测量,本文方法都是建立在软件基础上的测量,过程简单快速、操作灵活、人为误差小。 5结束语 据于传统接触式测量的人为干扰、测量环境要求严、技术要求高等缺点,本文利用目前应用广泛的图像处理技术,以一阶梯轴为例,对阶梯轴CCD图像进行图像预处理、二值化、轮廓提取与细化提取出阶梯轴轮廓。应用最小二乘法、点到直线的距离得到阶梯轴的同轴度误差。结果表明,本文在图像处理基础上利用最小二乘法、点到直线的距离测得的同轴度误差与传统接触式检测结果相差为0.005 mm,具有一定的精度和可行性,可作为同轴度误差检测的一种方法。随着图像处理技术的不断成熟与发展,算法的不断改进,基于图像处理技术的同轴度误差测量精度将有待进一步提升。 参考文献 [1]甘永立.几何量公差与检测[M].9版.上海:上海科学技术出版社,2010. [2]全国形状和位置公差标准化技术委员会.JB/T 7557-1994中华人民共和国机械行业标准同轴度误差检测[S].北京:中国标准出版社,1994. [3]田树耀,黄富贵,侯学峰.一种新的同轴度误差评定方法及其误差分析[J].工具技术,2008,42(5):82-85. [4]肖雄亮,郭超.基于图像处理的同轴误差在线检测方法的研究[J].新技术新工艺,2011(10):37-39. [5]孙铁波,李宏,刘奎武.基于图像处理的带线缝合针尾孔同轴度检测研究[J].机械设计,2013,30(5):4-8. [6]Sangwook Lee.Digital image processing methods for bridge coating management and their limitations[J].Journal of Civil Engineering and Architecture,2011,38(1):39-47. [7]张涛,齐永奇.Matlab图像处理编程与应用[M].北京:机械工业出版社,2014. [8]Nobuyuki Otsu.A threshold selection method from gray-level histograms[J].IEEE Journals & Magazines,1979,9(1):62-66. [9]邱丽娟,宣征南,张兴芳.基于K-means聚类与最大类间方差的磨粒彩色图像分割[J].润滑与密封,2014,39(12):101-104. [10]卢晓霞.基于图像处理的混凝土裂缝宽度检测技术的研究[D].成都:电子科技大学,2010. [11]许宏科,秦严严,潘勇.一种改进的边缘细化方法[J].激光与红外,2014,44(3):319-324. [12]张健.基于最小二乘法的成像测井中井径偏心图像校正方法研究[J].科学技术与工程,2014,14(6):77-81,86. A New Coaxial Error Measurement Method Based on Image Processing ZOU Xiuyang,SHEN Xiaoyu (School of Mechanical Engineering,University of Shanghai for Science and Technology,Shanghai 200093,China) AbstractA new measurement method for coaxial error based on image processing technology is presented,which turns the measurement of coaxial error into the measurement of the distance from a point to a line.The image of the workpiece is treated by image processing to acquire the pixel values of the contour line,and then the standard axis is fitted by Least-squares procedure and the coaxial error obtained via the distance from a point to a line.By the same method,the coaxial error is determined when the workpiece is rotated by 90 degrees.The two coaxial errors are composed with the coaxial errors in every direction into account with the arithmetic square root of quadratic sum as the ultimate coaxial error of the workpiece.An example proves that the accuracy of the method is up to 90%. Keywordsimage processing;midpoint,least-squares procedure;compose;coaxial error doi:10.16180/j.cnki.issn1007-7820.2016.05.047 收稿日期:2015-09-05 作者简介:邹秀阳(1990—),男,硕士研究生。研究方向:数字图像处理。 中图分类号TP391.41 文献标识码A 文章编号1007-7820(2016)05-175-04