冲裁速度对电机定转子铁芯冲裁断面质量影响规律研究

2016-06-05宋丽丽左国磊俞炅宇

宋丽丽,左国磊,俞炅宇,王 蕾

(台州学院 机械工程学院,浙江 台州 318000)

冲裁速度对电机定转子铁芯冲裁断面质量影响规律研究

宋丽丽,左国磊,俞炅宇,王 蕾

(台州学院 机械工程学院,浙江 台州 318000)

本文通过建立有限元模型,选择韧性断裂准则和断裂因子,研究冲裁速度对电机定转子铁芯冲裁断面质量影响的规律。通过实验获得电机定转子铁芯所用材料——硅钢片的真实应力应变曲线,并把此应力应变曲线运用于模拟中,通过设置不同的冲裁速度,得到不同的光亮带长度,从而可优化出最佳冲裁速度。分析对比模拟结果和实验结果,两者非常接近,可证明本研究对提高产品质量和生产效率有很好的借鉴作用。

冲裁;铁芯;冲裁速度;有限元模拟;断面质量;光亮带

在高速精密级进冲压加工中,工艺设计者首先要考虑的问题是保证冲裁件的质量。冲裁件的质量可以用冲裁断面质量和尺寸精度来衡量。其中,冲裁断面质量的优劣对后续的工艺和应用具有重要影响,是影响冲裁件质量的重要和直接的因素之一。

高速精密级进冲压的断面质量的目标是:获得尽量宽的光亮带、尽量小而少的毛刺、尽量高的垂直度。如图1所示,即增加光亮带的高度,减小毛刺的高度,减小断裂角度。冲裁断面的质量受到材料性能、冲裁间隙、模具刃口磨损状态、产品形状、板料厚度、模具结构、冲裁速度等多个因素的影响。在高速、精密级进冲压的冲裁过程中,在产品外形、材料性能、厚度、润滑方式等客观因素一定的情况下,冲裁间隙、冲裁速度、凸模刃侧倾角、刃口圆角、凸凹模粗糙度等是工程实际中影响冲裁断面质量的关键因素。基于此,很多学者做了各种研究力求获得这些因素与冲裁断面质量之间的定量关系,本文通过建立有限元模型,选择韧性断裂准则和断裂因子,研究冲裁速度对电机定转子铁芯冲裁断面质量影响的规律。

图1 冲裁断面示意图

1 模拟过程

1.1 建立模型

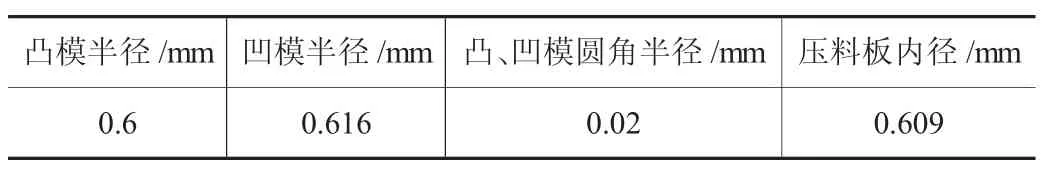

建立板料冲裁的三维模型参数如图2所示,其参数为硅钢片厚度0.5mm,冲裁基本尺寸0.3mm,以凸模尺寸为基准,凸凹模间隙采用板料厚度的4%(即0.12mm),具体模型参数如表1所示。板料在网格划分时采用局部网格细化的网格划分方法,压料板、凸模、凹模均视为刚体不进行网格划分。材料为电机定转子铁芯常用材料硅钢片50W270,材料的各项属性参数由硅钢片单向拉伸试验得到。

图2 Deform-3D物理模型

表1 模型参数

1.2 定义Deform-3D的模拟参数

在硅钢片冲裁成形中,Deform-2D/3D Pre是有限元模拟分析的关键部分,参数设置基本上都是在Deform-2D/3D Pre阶段进行的。Deform-2D/3D Pre主要包括:几何模型的建立或导入,网格划分,材料的各项参数的设置(断裂准则的选择和断裂系数的设定),物体接触和摩擦的定义,模拟参数的设定。

对此,理论界展开了激烈的讨论,各种观点学说众说纷纭。然而,本文认为其始终未能给出令人信服的理由并从根本上解决以上矛盾。下面本文将对现有理论进行梳理与评析。

1.2.1 断裂准则的选择

金属材料发生大的塑性变形时,适合采用韧性断裂准则,现有的常用韧性断裂准则有 Cockcroft &Latham(C&L)、Brozzo、Oyane等。

如今在模拟材料韧性断裂准则中,Cockroft& Latham准则、McClintock准则等相对而言比较适合,它们都是运用在应力、应变累计破坏计算中,根据材料的最大破坏值来判断材料是否达到了临界值。刘忠德已经验证了C&L准则在研究金属断裂时结果和实际符合度好。

综上所述,在冲裁模拟过程中宜选韧性断裂准则(Cockroft&Latham)。

1.2.2 几何模型的建立

在相关软件中建立三维冲裁模型,并把凸模、凹模、板料、压料板这四个模型分别保存成stl格式文件,导入Deform中,先导入板料模型作为参考,再依次导入凸模、凹模、压料板。在Deform中先对板料进行定位,再逐个定位。在定位过程中,导入一个模型定位一个模型,不可全部导入。定位好之后再用Deform自带的修复功能对模型的每个面进行检查,若有问题进行修复,以免影响模拟结果。

1.2.3 网格划分

利用Deform软件本身的网格划分功能,划分成四面体网格单元,这主要是为了网格划分的方便。对模型网格进行局部细化,如图3所示。这不但节省了网格划分所需时间,还减少整个模型的单元总数,从而缩短了计算机的模拟计算时间,同时也提高了模拟结果的准确率,也降低了对电脑的配置要求。

图3 模型网格进行了局部细化图

1.2.4 材料模型

由于Deform中没有本实验所需的材料硅钢片,所以需新建材料模型,导入由实验得到的真实应力-应变曲线图、杨氏模量、泊松比等参数,如表2所示。图4为Deform-3D中参数单位换算标准。由于凸凹模间隙很小,弹性变形可忽略不计,因此把板料设为各向同性的弹塑性体,工件材料的本构关系模型。

表2 材料参数

图4 单位换算标准

1.2.5 接触和摩擦设置

运用“对象间关系”命令,设置Top Die和Workpiece之间的接触,摩擦使用系统数值为定值0.12;设置Bottom Die和Workpiece之间的接触,摩擦使用系统数值为定值0.12;设置yaliaoban和Workpiece之间的接触,摩擦使用系统数值为定值0.12。

1.2.6 模拟参数的设置

模拟参数的设置是为了准确有效地冲裁模拟。冲裁过程是一个连续的分析计算过程,需要定义一些重要的参数,分别为:①总步数,决定模拟的总时间和行程;②步长,为了设定适当的步骤大小,用量尺测量坯料的一个元素较少的边界长度。短边缘的平均长度大约是t,因此在小的边缘长度中的1/3为t/3in/step(Constant Die Displacement)。在实际模拟中对步骤大小进行了不同组的实验值(具体数值下文正交试验中具体列举);③主动模具,选择物体的编号(2-Top Die);④存储步长,决定每多少步储存一次,不能太密,否则文件太大。

2 模拟结果

2.1 薄板精密冲裁过程

薄板精密冲裁和普通冲裁过程一样,精密冲裁在整个冲裁过程中同样也要经历三个变形阶段:弹性变形、塑性变形、断裂分离。如图5所示。模拟冲裁开始时随着凸模以设定好的速度压下,板料首先发生弹性的压缩和弯曲变形;当板料内部的应力超过材料的屈服极限时,板料逐渐开始产生塑性拉伸、弯曲、挤压变形;随着模拟的进行,板料的变形程度和屈服应力逐渐增加,材料内的应力慢慢达到屈服强度极限,高强度的应力集中导致裂纹最先在凸、凹模刃口处出现,并且逐渐扩展,最后聚集在一起,变成较大的裂纹,最终导致材料发生断裂分离。

2.2 冲裁断面质量分析

冲裁件的质量主要用冲裁断面质量和工件(冲裁件)的尺寸精度来判断。冲裁断面质量的好坏是影响冲裁件质量最重要和最直接的因素之一,这是因为冲裁件断面质量的好坏对后续的工艺及应用有非常重要的影响。

在整个冲裁过程中,板料主要经过弹、塑性的拉伸、弯曲、挤压以及断裂过程,如图6所示为软件模拟结果和实际冲裁断面形态图,实际冲裁断面的光亮带宽度和软件模拟冲裁断面的光亮带宽度接近。可以很明显地看出冲裁断面的四个非常重要的特征区域,分别是:圆角带、光亮带、断裂带以及少量的毛刺。圆角带产生在板料与凸模或凹模相接触的一面,是由于板料受弯曲、拉伸作用而形成的。材料塑性愈好,凹凸模之间的间隙愈大,形成的塌角也愈大。光亮带是由于板料塑性剪切变形所形成的。光亮带表面光洁且垂直于板面。冲裁间隙愈小、材料塑性愈好,所形成的光亮带高度愈高。 断裂带是由于冲裁时产生的裂纹扩张形成的。普通冲裁产生毛刺是不可避免的。由图7可以看出板料精密冲裁的实际冲裁断面(通过电竞扫描得到的四个特征区)和模拟结果非常相似。如图8所示为冲裁过程中载荷变化曲线图。如图9为冲裁过程中能量随时间变化图。如图10为冲裁过程中凸模力随时间的变化图。

图5 冲裁全过程

图6 冲裁断面形态图

图7 载荷变化曲线图(冲裁速度10in/sec)

图8 能量变化曲线图

图9 凸模力随时间的变化曲线

由图可以看出,模拟开始时,模具所受载荷急剧增加,当载荷增加到0.715klb(只分析Bottom Die)时曲线有一点缓和,说明材料开始发生弹性变形,当模具所受的载荷达到峰值时说明材料所能承受的力达到了极限值,开始发生断裂,由于断裂的区域越来越多,材料断裂所需的总载荷降低,直到彻底断裂时载荷变为零。

2.3 不同冲裁速度的光亮带宽度分析

冲裁件质量是指冲裁断面光亮带的宽度比。如图10所示,为不同冲裁速度时的断面质量图。

图10 不同冲裁速度时的断面质量图

如图11所示,当冲裁速度从10in/sec逐渐增大到13in/sec时,光亮带宽度不断减小,所以冲裁速度不宜超过10in/sec。具体的光亮带宽度的对比计算和上述完全相同。

图11 不同冲裁速度的光亮带宽度曲线图

如图12所示,当冲裁速度从10in/sec逐渐增大到13in/sec时,最大冲裁力逐渐增大,而太大的冲裁力就需要消耗更大的能源,增加了成本,同时也增加了危险性。所以冲裁速度不宜超过10in/sec。

3 总结

图12 不同冲裁速度时的最大冲裁力

经过多次正交试验验证得出:在Deform-3D模拟中运用以上参数模拟结果最合理,并且最符合科学依据。当冲裁速度为10in/sec时为最佳冲裁速度,当冲裁速度从10in/sec逐渐增大到13in/sec时,光亮带宽度不断减小,所以冲裁速度不宜超过10in/sec;板料精密冲裁的实际冲裁断面(通过电竞扫描得到的四个特征区)和模拟结果非常相似;模拟开始时,模具所受的载荷急剧增加,当载荷增加到0.715klb(只分析Bottom Die)时曲线有一点缓和,说明材料开始发生弹性变形,当模具所受的载荷达到峰值时说明材料所能承受的力达到了极限值,开始发生断裂,由于断裂的区域越来越多,材料断裂所需的总载荷降低,直到彻底断裂时载荷变为零。

[1]孙伟杰.基于数值模拟的升降器模具设计[J].锻压装备与制造技术,2013,48(4).

[2]孙志辉.基于数值模拟的支撑板成形工艺分析及模具设计[J].锻压装备与制造技术,2013,48(4).

[3]史 翔.模具CAD/CAM技术及应用[M].北京:机械工业出版社,1998.

[4]张鼎承.冲压机械化与自动化[M].北京:机械工业出版社,1982.

[5]许发樾.模具标准应用手册[M].北京:机械工业出版社,1994.

[6]吴树森,柳玉起.材料成型原理[M].北京:机械工业出版社,2008.

[7]丁松聚.冷冲模设计[M].北京:机械工业出版社,2010.

[9]孙立君,阮 锋.预冲工艺孔的板料冲压成形性分析[J].锻压装备与制造技术,2007,42(6).

[10]黄珍媛,蔡志兴,阮 锋,等.高速精密级进冲压中的冲裁断面质量实验研究[J].中国机械工程,2009,16(3).

[11]赵中华,张 猛,韦 习.冲裁速度对冲压件断面质量的影响[J].中国机械工程,2010,17(4).

[12]方 刚.金属材料冲裁过程的有限元模拟[J].金属学报,2001,(6):643-644.

[13]徐永波.动态载荷下剪切变形局部化、微结构演化与剪切断裂研究进展[J].力学进展,2007,37(4):498-500.

[14]赵振铎.实用冲裁技术[M].北京:化学工业出版社,2004:42-66.

[15]方 刚.金属材料冲裁过程的有限元模拟[J].金属学报,2001,(6):643-644.

[16]温 彤,廖林灿,张湘伟.金属剪切过程的理论研究状况[J].锻压技术,2000,(3):44-47.

[17]陈 炜.基于剪切面分析的冲裁模具磨损预测[J].塑性工程学报,2009,16(6):81-84.

[18]胡建军,李小平,编著.DEFORM-3D塑形成性CAE应用教程[M].北京:北京大学出版社,2011,(1):233-241.

[19]刘忠德,孔 洋,石成伟,等.铝棒复合加压精密剪切工艺的有限元模拟及试验研究[J].热加工工艺,2012,(15):118-120.

Study on influence rule of blanking speed to blanked surface quality of motor stator and rotor core

SONG Lili,ZUO Guolei,YU Jiongyu,WANG Lei

(School of Mechanical Engineering,Taizhou University,Taizhou 318000,Zhejiang China)

The finite element model has been established.Theductile fracture criterion and fracture threshold have been selected in order to research the influence of blanking speed on the blanked surface quality of motor stator and rotor core.The actual stress-strain curves of silicon which is the material of motor stator and rotor core has been obtained through test.The curve has been adopted into the simulation to set different blanking speed in order to get different bright band length.Thus in this way,the optimum blanking speed has been obtained.By analyzing and comparing the simulation result with the test result,it is found out that the two are very close.It is proved that this study provides reference for improving the product quality and productivity.

Blanking speed;Finite element simulation;Blanked surface quality;Bright band

TG386.2

A

10.16316/j.issn.1672-0121.2016.06.023

1672-0121(2016)06-0090-05

2016-08-24;

2016-10-11

王 蕾(1978-),女,讲师,从事精密塑性成形、模具加工技术研究。E-mail:83067997@qq.com