基于CAE技术的汽车前门窗框加强板拉延成形研究

2016-06-01熊保玉

熊保玉

(四川信息职业技术学院 机电工程系,四川 广元 628017)

基于CAE技术的汽车前门窗框加强板拉延成形研究

熊保玉

(四川信息职业技术学院 机电工程系,四川 广元 628017)

以汽车前门窗框加强板为研究对象,利用Dynaform软件对加强板的拉延成形进行数值模拟。通过模拟产品在设置不同压边力数值及有无拉延筋情况下成形性能,预测板料成形中可能出现如起皱、拉裂、变薄、回弹等缺陷。通过模拟结果的研究分析,确定汽车前门窗框加强板成形所需工艺过程和技术参数,为实际产品冲压成形提供科学依据。

加强板;拉延成形;数值模拟;Dynaform

汽车覆盖件大多为复杂空间曲面,具有结构尺寸大、变形复杂、材料薄、表面质量要求高等特点[1]。并且这些零件的冲压成形较困难,模具结构的设计与制造也相对复杂。传统汽车覆盖件材料冲压成形中模具设计与制造的周期长、难度大、成本高、试制时间久,并且对工人的技术水平和经验都有很高的要求。

随着有限元技术的飞速发展,利用计算机模拟技术对冲压成形工序进行CAE分析得到快速应用。利用DYNAFORM软件能够轻松地求解板料成形过程中和模具设计中遇到的复杂问题,能够预测成形过程中将要发生的缺陷,评估板料成形性能,为板料成形工艺及模具设计提供帮助[2]。降低试模周期和模具制造成本,以替代实际的冲压过程,为板料冲压成形提供合理的工艺参数和优化模具设计。

1 零件工艺分析

某汽车前门窗框加强板模型如图1所示。通过分析该零件为内板件,是左右对称零件。对产品模型及成形工艺进行优化,由传统的一模单件,改进成一模两件,即设计成现在一幅模具同时完成左右门窗加强板两个产品的拉延。最终产品成形工艺路线为:拉延-修边/冲孔-翻边/整形-分离/冲孔,四道工序完成该产品成形。该产品的成形工艺中,拉延工序是第一道工序,也是成形难度最大的工序,对产品的后序工序的成形起着重要作用。因此产品的拉延成形必须考虑到如何选择合理的冲压方向,其次为工艺补充面和压料面的建立,以及最后的产品成形是否设置拉延筋,是否会出现起皱、破裂、变薄等问题。

图1 汽车前门窗框加强板的模型

2 Dynaform软件模拟拉延成形关键步骤

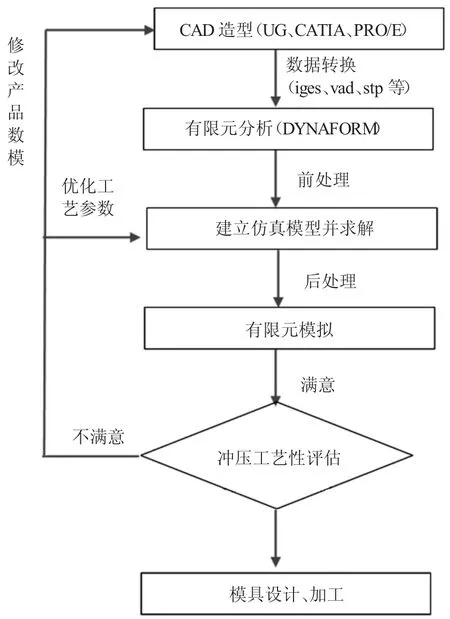

Dynaform软件是由美国工程技术联合公司和Livemore软件技术公司联合开发的用于板料成形数值模拟的CAE软件[3]。该软件采用显示动力有限元算法,并具有了强大的模型分析、前处理和后处理功能,能够真实模拟出模具开发中的各种复杂问题。利用Dynaform对汽车覆盖拉延成形分析及模具设计的步骤如图2所示。

3 模型的有限元前处理

3.1 模型导入及网格划分

汽车覆盖件三维模型建立常用软件有UG、CATIA、PRO/E等。利用UG建立汽车左右门窗加强板展开模型,并根据成形工艺方案建立相应凹模、凸模、压边圈、毛坯的模型面。然后将建好的模型以iges格式导入到Dynaform中。对模型进行有限元网格划分,确保网格相对密集,大小适当,网格无重叠、无漏孔、法向一致。

图2 板料成形过程分析流程

3.2 冲压方案的确定

拉延工序中冲压方向合理与否,直接决定了能否拉伸出合格产品。根据零件工艺和实际成形过程确定冲压方向。在Dynaform中利用DFE(模面工程)中Tipping(倾斜)进行产品冲压方向的自动调整,确保产品所有网格单元法矢量一致,冲压负角为零与拉延深度最小。

3.3 工艺补充及压料面创建

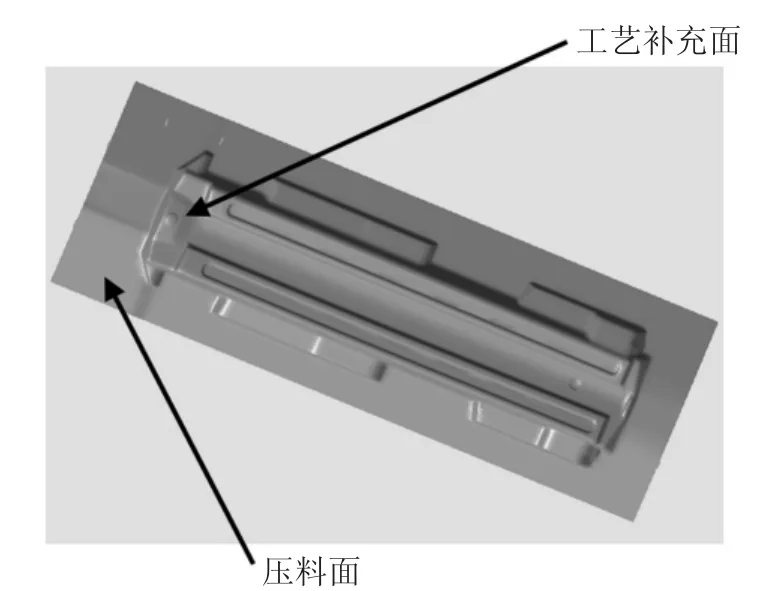

工艺补充面是汽车覆盖件拉延成形工艺中不可缺少的部分,它一般又分为内工艺补充面和外工艺补充面[4]。但是工艺补充面在拉延成形之后的工序中要剪切掉,所以在设置工艺补充面时,在满足成形需要的情况下应使其面积尽量小。同时要求工艺补充面尽量平滑,便于产品成形充分。汽车前门窗框左右加强内板成形工序首先是冲压成形,然后再进行其他工序成形。因此,为保证产品成形质量,需要将该产品内孔及相关部位进行工艺补充[5]。压料面的设计是为了保证产品成形时毛坯不起皱、扭曲,根据实际产品的形状特点,以实用、简单、节省材料为原则,最终确定压料面为平滑的曲面。如图3所示为最后创建完成的压料面及工艺补充面凹模模型。

图3 工艺补充面及压料面

3.4 毛坯尺寸的估计及毛坯生成

对产品及工艺补充部分进行尺寸的展开,根据设置压料面在X、Y方向的最大尺寸是1035mm、370mm,通过Dynaform估算产品的展开尺寸及在板料冲压模拟中考虑到压料及产品成形,取毛坯尺寸为925mm×330mm的矩形板料。根据毛坯尺寸的边界,利用Dynaform软件Tool(工具)-Blank Generator(毛坯生成器)得到划分好的毛坯网格,根据实际的模拟情况,对毛坯尺寸大小进行适当修改。

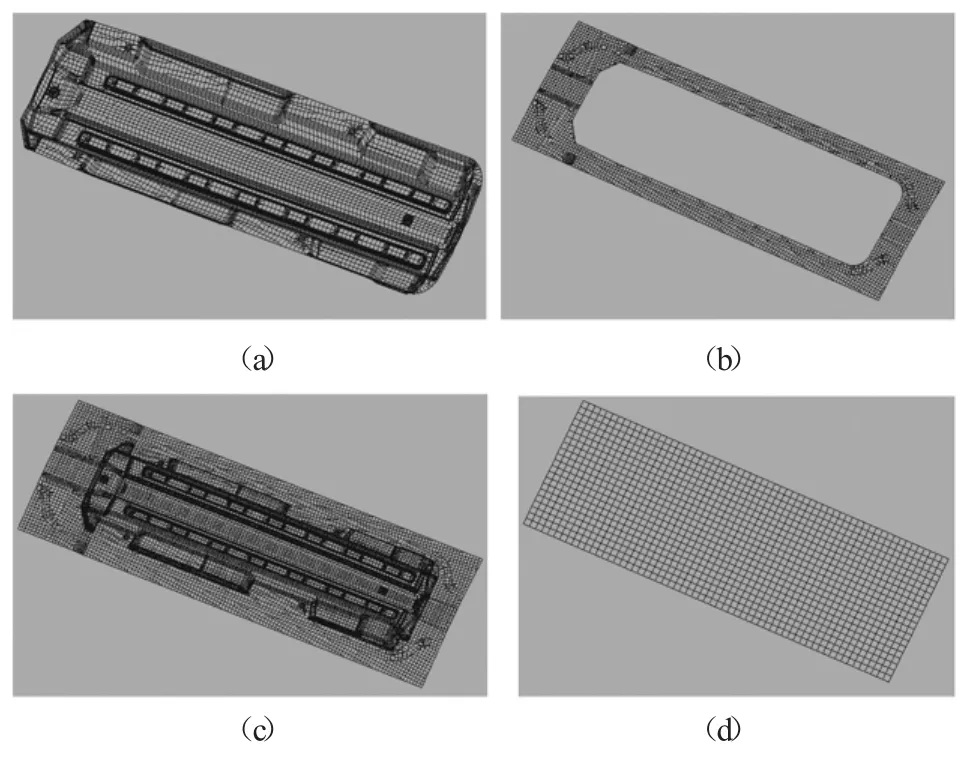

3.5 设置模拟参数

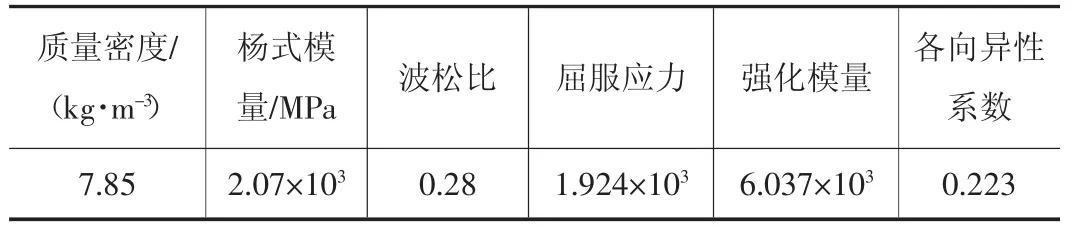

设置好的凸模、凹模、压边圈、毛坯有限元模型如图4所示。利用Dynaform自动模拟设置功能。参数设置中冲压类型为Single action press(单动);毛坯材料为B170P1高强度钢板、厚度1.2mm;Dynaform材料库中B170P1的力学性能如表1所示,凸模和凹模间隙为1.42mm;毛坯与模具间摩擦系数为0.125;工具和压边圈的速度为默认设置。压边力初设置成100ton。 设置好模具各零件的运动和边界条件,提交到LS-DYNA进行计算。

图4 汽车前门窗框加强板有限元模型

表1 材料的性能参数

4 产品数值模拟及优化

4.1 数值模拟方法

Dynaform求解板料成形非线性问题数值模拟主要采用弹塑性有限元法,其计算方法以静力隐式和动力显式为主。静力隐式算法因为迭代收敛问题难以稳定处理,所以动力显式算法的应用较广[6]。动力显式计算方法避免了直接求解切线刚度矩阵,不需要平衡迭代计算;并且动力显式计算简单明了,计算时间步长很小[7]。所以动力显示算法具有计算速度快、占内存小、易于平行处理等优点,是求解大位移、大变形、复杂型面冲压零件问题的最有效的方法。

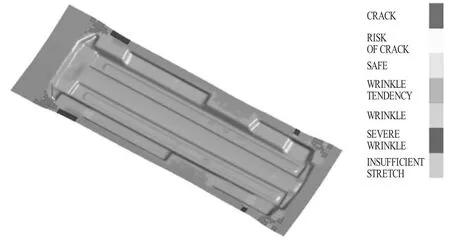

Dynaform软件中数值模拟模块LS/DYNA集成了静力隐式和动力显式的优点,功能强大,计算结果准确。模拟计算完成后,利用Dynaform后处理命令Post-Processor对运算结果进行分析和判断,得到成形极限图,如图5所示。由图可知,产品区域没有出现拉裂,但大部分区域存在严重的拉延变形不足,这种成形质量不符合设计要求。

图5 压边力100t成形极限图

4.2 优化工艺参数

产品发生严重变形不足主要是因为板料压边力和拉延阻力不够造成的,解决上述问题的方法一般是增大压边力。在其他模拟参数不变的情况下,将该产品压边力分别增加到200t、300t,得到如图6、图7所示模拟结果。从图分析可知随着压力的增大,变形不足得到改善,但在产品边缘仍有变形不足,并且开始出现拉裂趋势。显然通过继续增加压边力已经不能使产品成形达到要求,必须进行调整,即设置拉延筋来增加金属流动阻力来提高零件成形质量。

图6 压边力200t成形极限图

图7 压边力300t成形极限图

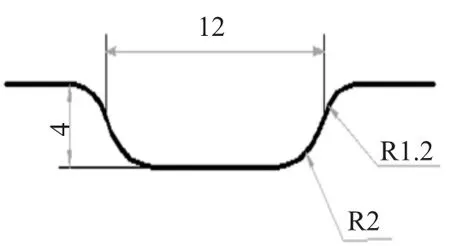

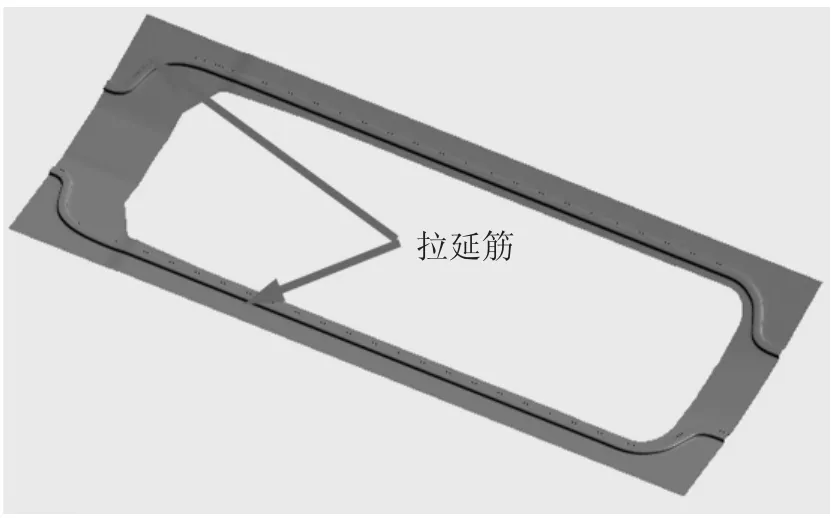

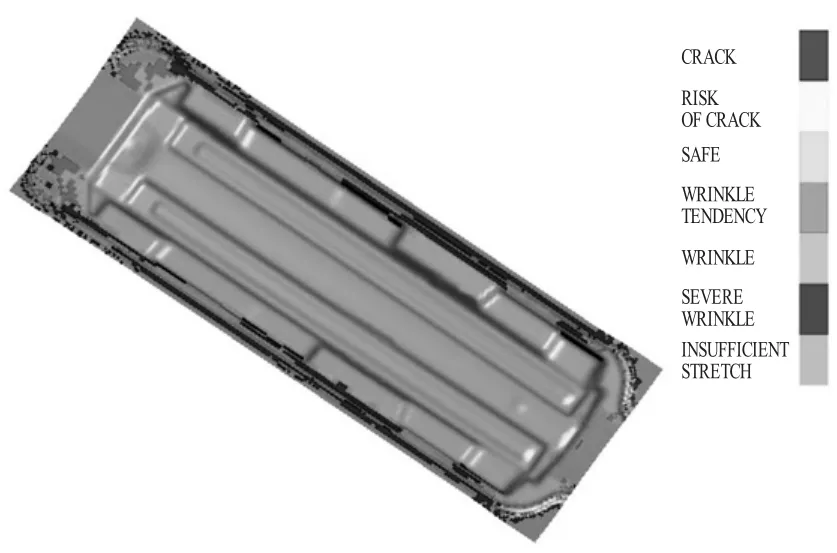

设置拉延筋的作用是调节板料成形时进入模具中阻力的大小和分布,同时降低压料面作用力和改善板料的起皱,有利于变形区板料的顺利成形。Dynaform中拉延筋的设置分为两种,即等效拉延筋和真实拉延筋。数值模拟中真实拉延筋能更好地反映实际生产中拉延筋部位的材料流动阻力状态[8]。本文采用真实方形拉延筋,拉延筋的尺寸及分布情况如图8、图9所示。通过设置拉延筋及在其他模拟参数不变时设置不同压边力进行数值模拟。在150t压边力时得到成形极限图,如图10所示。从设置拉延筋成形极限图对比结果看,板料成形质量得到很大改善,在大幅降低压边力的同时得到较好的产品成形质量,表现为材料得到有效变形,产品区域无变形不足,起皱和破裂现象得到较大改善。变形区域有破裂趋势和拉裂现象,在后面的修边和分离工序中去除,不影响产品成形质量。证明所设置的模拟参数和产品形状设计是合理的。实际中产品可以安全冲出。

图8 拉延筋尺寸

图9 压料面模型

图10 压边力150ton成形极限图

5 结论

利用板料成形Dynaform软件对汽车前门窗框左右加强内板拉延成形过程进行数值模拟研究,可预测实际冲压成形可能出现的产品缺陷,提高模具设计效率。通过对模拟冲压参数的优化调整,确定了实际产品成形工艺参数和拉延筋设置,降低了现场实际试模量。对类似汽车覆盖件产品模具设计与制造具有重要的参考价值。

[1]李福禄.汽车覆盖件冲模结构分析与冲压成形数值模拟[D].青岛:青岛理工大学,2007.

[2]刘长位,胡春莲,毕 彦.基于DYNAFORM仿真模拟的拉深工艺方案确定[J].锻压装备与制造技术,2014,49(2):58-61.

[3]龚红英.板料冲压成形CAE实用教程[M].北京:化学工业出版社,2010.

[4]闻 瑶,甘国强,王成国.基于数值模拟的隔热板零件冲压工艺研究[J].精密成形工程,2014,6(4):41-45.

[5]奚建胜.基于DYNAFORM的汽车发动机消音器成形模拟[J].锻压装备与制造技术,2008,43(4):63-65.

[6]张宝贵,陈 军,王晓方.基于板料成形数值模拟的冲压模具结构分析方法[J].机械工程学报,2008,(8):174-179.

[7]雷正保.汽车覆盖件冲压成形CAE技术及工业应用研究[R].中南大学:博士后研究工作报告,2003.

[8] 刘细芬.基于Dynaform的汽车覆盖件拉延成形有限元模拟分析[J].机械研究与应用,2013,(2):33-35.

Study on drawing forming process of reinforcing plate for automobile front door frame based on CAE technology

XIONG Baoyu

(Mechanical&Engineering Department,Sichuan Information Technology College,Guangyuan 628017,Sichuan China)

Taking the reinforcing plate for automobile front door frame as the research object,the numerical simulation has been carried to its drawing forming process by use of Dynaform software.By simulation of the forming performance under different magnitude of blank holder force and with or without draw-bead condition,the defects including wrinkle,fracture,thinning and rebound have been predicted.By research analysis of the simulation result,the required technical process and parameters during forming process for reinforcing plate of the automobile front door frame have been confirmed.It provides a scientific basis for the actual forming production.

Reinforcing plate;Numerical simulation;Drawing forming;Dynaform

TG386.1;TH162

A

10.16316/j.issn.1672-0121.2016.02.022

1672-0121(2016)02-0084-04

2015-03-20;

2015-05-08

广元市科技支撑计划资助项目(14KJZCZC006)

熊保玉(1980-),男,硕士,讲师,从事材料成形及模具CAD/CAE技术研究。E-mail:xbywr@163.com