汽车后桥挡油板冲孔落料复合模设计

2016-06-01蒋康保

蒋康保

(湖南衡阳技师学院 汽车工程系,湖南 衡阳 421101)

汽车后桥挡油板冲孔落料复合模设计

蒋康保

(湖南衡阳技师学院 汽车工程系,湖南 衡阳 421101)

对汽车CF2后桥挡油板产品进行工艺分析,提出冲孔、落料复合模工艺方案,阐述模具的设备选择、模具结构和工作原理。

复合模;挡油板;模具设计;冲孔;落料;压力中心

如图1所示某汽车后桥挡油板零件,材料Q195,厚度1.5mm。该工件的特点是外边尺寸和内槽尺寸精度要求较高。该件需与其他零件进行安装,为保证安装可靠性,其配合精度要求高,故位置尺寸公差要求在0.10mm公差范围内。改进前采用落料、冲孔分开进行,因工艺基准不统一,造成质量不能保证,废品率多,成本过高。

1 工艺方案

由于零件的外形与孔距离较远,考虑模具的可靠性和安全性,加之材料厚度较薄,只有1.5mm,可将原冲压工艺流程改为冲孔、落料复合模一次到位;由于冲孔落料后有废料,上、下模设计打料和顶料装置,便于零件出模腔。据此设计冲孔、落料复合模,既有效保证产品质量,又大大提高生产效率。

2 冲裁设备选择

通过相关公式计算,整套模具包括打料和顶料装置,冲孔落料总冲裁力为150t。由于此模具外形尺寸较大,高度尺寸大,模具需要设备顶废料,考虑安全性,选择160t冲床较适合。

3 凸、凹模刃口尺寸设计和压力中心

模具的凸、凹模采用配合加工,落料尺寸以凹模为准,冲孔尺寸以凸模为准,考虑尺寸的稳定性,凸、凹模尺寸单边间隙控制在0.12mm~0.15mm之间。

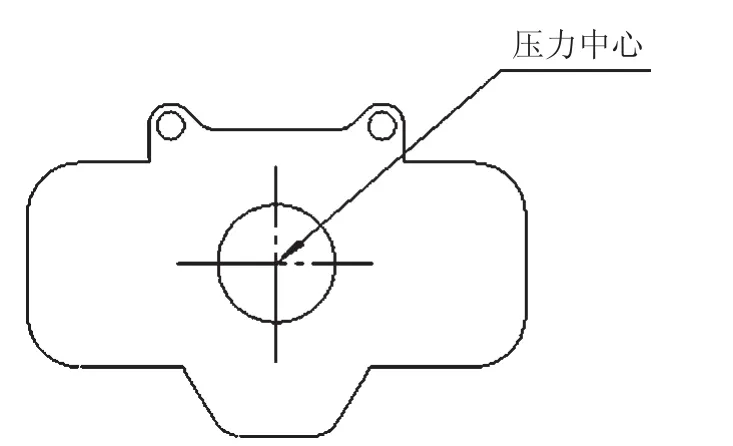

通过理论计算,由于零件两边对称,因此本模具的压力中心正好在零件的中心上。如图2所示。

图2 零件压力中心示意图

4 结构及工作原理

4.1 模具结构

该模具采用双导柱模架,上下模座采用铸铁材料HT250。两边均配有导套、导柱,用来对正上、下模中心。导套、导柱材料均采用20#,淬火硬度控制在40~45HRC,其中导柱表面采用渗碳处理。上模配有模柄,以便与机床对正连接,模柄材料采用45#。为便于取件和安装凸模,上模设有凸模固定板、卸料板、垫板,材料均选用45#,调质处理。为便于冲孔、落料,上模还设有冲孔凸模、落料凸模、卸料螺钉,卸料橡胶、卸料螺钉材料选用45#,调质处理。由于此模具需要冲孔,且凹模固定安装在上模座中,为使上模座不直接与凸模固定板接触,在上模座下方设有垫板,凸模固定板安装在垫板的正上方。上模的凹模中间配有打料块和卸料橡胶,橡胶选用聚胺脂材料。凸模安装在下模座中间,凸、凹模材料选用Cr12MoV,淬火硬度控制在56~60HRC。为便于落料尺寸可靠,在下模的凸模上方设有定位装置,定位装置中设有挡料销,零件靠挡料销进行定位。为便于下模卸料和安装可靠安全性,下模座设有四个卸料螺钉,卸料螺钉一端与下模座连接,另一端与卸料板相连接。为保证卸料可靠,安装卸料板时,卸料板的高度尺寸要高出凸模1mm~2mm。导套的小端紧配安装在上模座的两边,导套的大端安装在上模座的上方。导柱一端紧配安装在下模座两边,另一端安装在下模座的上方,且导柱的另一端与导套内孔采用滑配,便于上、下模可靠定位。模柄小头安装在上模座上方,模柄另一头紧配安装在上模座的中间。具体结构示意图如图3所示。

4.2 工作原理

首先把工件安装在下模座上的挡料销中,用来定位、导向。启动机器,当上、下模合模后,上模座的凹模对下模座上的工件接触,冲床的下死点到位,先进行冲孔,落料同时进行切断。切断后,机床回位,利用上模的卸料机构,将上部的落料零件打出来。由于凸模安装在下模座中,落料后的废料直接从下模座中顶出来。依次类推,长条料往前移动,利用挡料销定位,可制作多个落料零件。

强度校核:经过计算,均符合要求。

图3 模具结构示意图

5 结论

采用本文所述工艺和冲孔、落料复合模设计进行生产,零件尺寸稳定性好,同时大大提高了生产效率。本模具结构简单,设计合理,构思新颖,可为同类产品模具设计提供参考。

[1]王再生.冲模设计手册[M].北京:机械工业出版社,1988.

[2] 郑家贤.冲压技术与模具设计实用技术[M].北京:机械工业出版社,2005.

[3] 姜奎华,主编.冲压工艺与模具设计[M].北京:机械工业出版社,1998.

Design and application of punching-blanking compound die for CF2 automobile rear axle oil baffle plate

JIANG Kangbao

(School of Automotive Engineering,Hunan Hengyang Technician College,Hengyang 421101,Hunan China)

By technical process analysis of rear axle oil baffle plate for CF2 automobile,the punchingblanking compound die has been introduced.The selection of equipment,die structure and working principle of the compound die have been put forward.

Oil baffle plate;Punching-blanking die;Pressure center;Working principle

TG386.2;TG385.2

B

10.16316/j.issn.1672-0121.2016.02.030

1672-0121(2016)02-0111-02

2015-10-15;

2015-12-09

蒋康保(1970-),男,讲师,从事金属成形技术教研。E-mail: yhs51888@163.com