电子触点弹簧双向送料级进冲压模具设计

2016-06-01朱林肯马哲伟左国磊

朱林肯,马哲伟,左国磊,王 蕾

(台州学院 机械工程学院,浙江 台州 318000)

电子触点弹簧双向送料级进冲压模具设计

朱林肯,马哲伟,左国磊,王 蕾

(台州学院 机械工程学院,浙江 台州 318000)

本设计为电子触点弹簧的双向送料级进模设计,设计中考虑零件特性和冲压工艺特点,采用两种不同的送料机构进料,在两个方向上完成加工后再模内装配,即双向送料。同时考虑到工序较多,模具精密度无法保证,因此在多个工序之间设计了多重定位。本文设计降低了模具成本,显著提高了产品质量和生产效率,一定程度上可实现自动化生产。

冲压工艺;级进模;模具设计;电子触点弹簧;双向送料

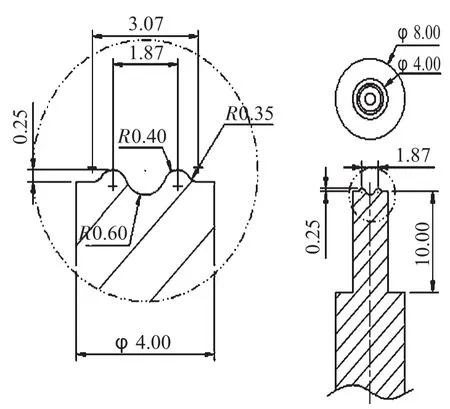

如图1所示,零件材料为铜和铍铜合金,铍铜厚度0.25mm,铜厚度0.81mm。零件形状左右对称,主体部分有一个覬1.4mm的孔,一个覬1.52mm的孔,两个压形凹孔,头部较主体略薄,并伴有一定锥度,外形有不同程度的倒角,同时主体部分还存在一个先破孔后翻孔的工艺。条料部分有两个小孔覬1.36mm、覬2.46mm。查相关资料知,外形与内孔尺寸公差为IT12-13。查表得该冲裁件最小圆角半径为R0.08mm,冲孔最小尺寸符合要求。通过上述查表所获得的精度水平和零件本身所要求的尺寸公差相比,该零件可以通过精密多工位级进模生产得到。同时由于此工件包括冲孔落料等工序,所以初步采用落料冲孔及折弯复合的多工位级进模进行加工。本设计的难点在于工序多,定位精度难以保证,设计中采用两种不同的送料机构进料,在两个方向上完成加工后再模内装配,在多个工序之间设计了多重定位。

图1 电子触点弹簧零件图

1 成形工艺设计

1.1 成形方案比较

针对该工件设计了以下几种冲裁方案:①每一个工序一套模具,采用单工序模生产;②采用级进模生产,在两套模具内加工完成后在外部人工装配;③采用双向送料级进模,同时在模具内部完成装配。

方案①模具结构简单,但因该零件工序多,需要多套模具,模具成本过高,多套模具还需支付多余的劳动力成本。同时在不同模具中加工不同工序会导致零件精度无法得到保障,故而不选此方案。

方案②级进模模具尺寸一般较大,制造过程较麻烦,两套模具加工出来的零件无法保证精度,人工装配又需要提供额外的人力资源,故也排除此方案。

方案③在同一套模具内完成两部分加工后既保证零件精度,又大大节省成本。

综合分析比较,选择方案③双向送料级进模进行该零件的加工。

1.2 冲裁件的排样

根据零件工艺分析可知,排样时既要考虑采用少废料排样,也要考虑到双向送料(A方向、B方向)后的装配方向。因此初步采用单排直排方式排样。

(1)A方向

方案①:相邻排样。同一次冲压的两工件位置相邻,间距为工件长度加上搭边值,为31.5mm。

方案②:相间排样。同一次冲压的两工件位置相间,间距为工件长度加上搭边值,为11mm。

(2)B方向

方案①:同一次冲压的两工件位置相邻,间距为工件长度加上搭边值,为30.3mm。

方案②:同一次冲压的两工件位置相间,间距为工件长度加上搭边值,为5.6mm。

综合比较后,采用A方向方案②排样,B方向方案①排样,便于两部分零件分别加工完成后在模具内部完成装配。同时为了保证条料在送料过程中的精度及强度,在主体部分选择带导正孔的单边载体。因此主体部分选择厚度为0.81mm的毛坯,条料部分选择厚度为0.25mm的毛坯。

综上所述,进行合理的工位设计后,画出排样图,如图2所示。

图2 排样图

A向总工序为:1冲导正孔-2空-3空-4空-5冲类“凸”形孔-6空-7打薄-8空-9打薄-10空-11打薄-12空-13冲载体导正孔-14头部切形-15空-16切T形-17空-18切两个小口-19空-20空-21头部压形-22头部压形-23冲孔-24压形-25冲孔-26空-27切边-28空-29主体折弯-30冲孔-31翻孔-32空-33折弯-34空-35空-36组装-37空-38空-39组装-40折弯-41折弯-42折弯-43折弯-44折弯-45折弯-46折弯-47折弯-48折弯-49空-50空-51落料从载体分离。

B向总工序为:52冲导正孔-53冲两个圆孔-54切断-55组装。

1.3 成形难点

(1)定位精度。在多工位级进模设计中,定位精度是级进模设计中首先需要解决的问题,在条料向前输送的过程中,由于磨损和制造误差等的原因,定位精度逐渐下降,降低模具使用寿命。因此要将定位零件进行热处理,提高定位零件的硬度以降低磨损程度。

(2)弯曲成形缺陷。在弯曲工艺中,回弹和偏移是弯曲过程中需要重点解决的问题,回弹使得弯曲半径最大,弯曲件角度最大;偏移使得长度方向产生移动,工件两边不符合图样的要求。因此,要合理计算相对弯曲半径和模具间隙,从工艺上采取措施,用校正弯曲代替自由弯曲。对于克服偏移的措施,利用毛坯上的孔或者设计工艺孔、定位销插入孔内再弯曲,是毛坯无法移动,或者采用压料装置,使得毛坯在压紧状态下逐渐弯曲成形,从而防止毛坯的移动,而得到较为平整的工件。

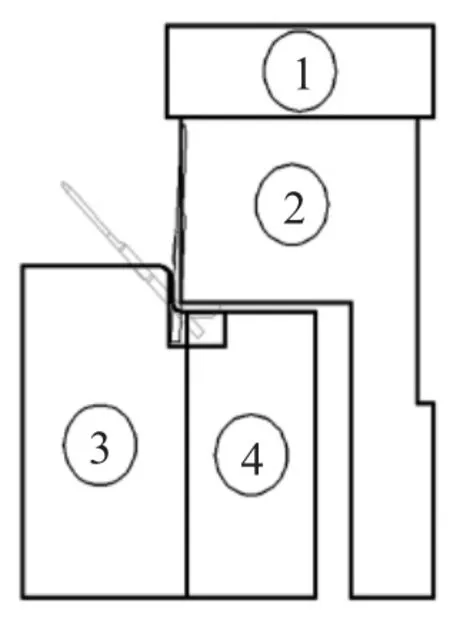

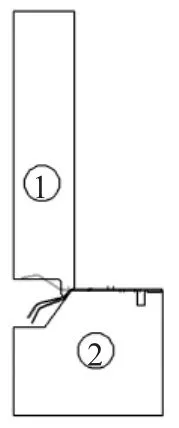

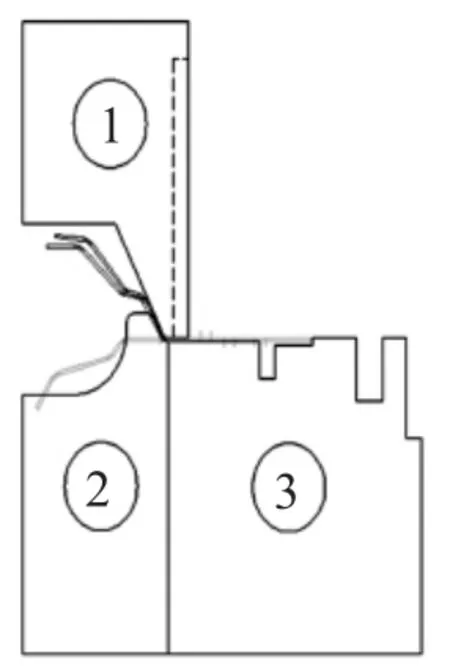

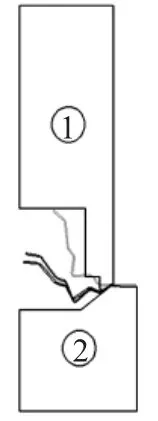

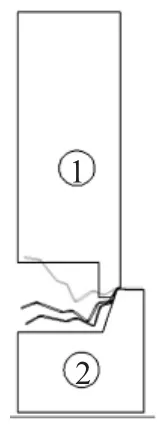

(3)装配工序是本次双向送料级进模设计中的重点,原理是通过将冲有小孔的条料经导向机构套入翻边工序后翻起的小孔内,经如图3所示下模铆合整形电极的作用将两部分铆合在一起。图4为装配过程。

图3 下模铆合电极

(4)折弯部分设计

本次设计中涉及到两部分折弯均为V形折弯,主体部分r/t=0.675,条带部分r/t= 0.5/0.25=2。对于每一步折弯,选择相应的凸凹模圆角半径后作出相应折弯成形。零件设计如下:

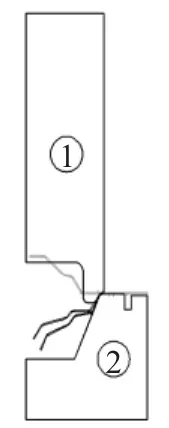

①图5为主体第一次折弯示意图,凸模圆角半径选0.5mm,凹模选1.3mm,弯曲角度45°,弯曲程度不大,可以一次弯曲成形。

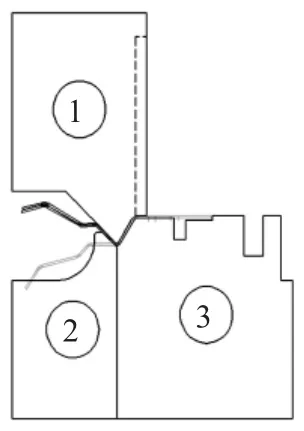

②图6为主体第二次折弯,凸模圆角半径取0.25mm,凹模圆角半径取1.05mm,弯曲角度为90°。

③图7为条料第一次折弯,凸模圆角半径为1.05mm,凹模圆角半径为1.35mm,弯曲角度48.73°。

④图8为条料第二次折弯,凸模圆角半径取0.75mm,凹模圆角半径取1.05mm,弯曲角度37.68°。

图4 装配过程

⑤图9为条料第三次折弯,凸模圆角半径取0.75mm,凹模圆角半径取1.05mm,弯曲角度55.48°。

⑥图10为条料第四次折弯,凸模圆角半径选取0.2mm,凹模圆角半径取0.45mm,弯曲角度27.66°。

⑦图11为条料第五次折弯,凸模圆角半径取0.75mm,凹模圆角半径取1.05mm,弯曲角度66°。

⑧图12为条料第六次折弯,凸模圆角半径取0.45mm,凹模圆角半径取1.15mm。

图5 主体第一次折弯

图6 主体第二次折弯

图7 条料第一次折弯

图8 条料第二次折弯

图9 条料第三次折弯

图10 条料第四次折弯

图11 条料第五次折弯

图12 条料第六次折弯

⑨图13为条料第七次折弯,凸模圆角半径取0.75mm,凹模圆角半径取1.05mm,弯曲角度63.59°。

⑩图14为条料第八次折弯,凸模圆角半径取0.75mm,凹模圆角半径取1.05mm,弯曲角度36.33°。

輥輯訛图15为条料第九次折弯,凸模圆角半径0.75mm,凹模圆角半径1.05mm,弯曲角度为71.07°。

(5)送料装置设计

模具设计与生产生活中的经济利益相挂钩,因此应尽可能实现自动化生产,以提高生产效率。本设计是双向送料级进模,需对两个方向上的自动送料装置进行设计,以保证在模内完成装配的准确性。A方向由普通的自动送料机经过松料后送入模具内部。而对于B方向上的条料来看,宽度较小,厚度更是只有0.25mm,需要经过松料、矫形和拉直。

图13 条料第七次折弯

图14 条料第八次折弯

图15 条料第九次折弯

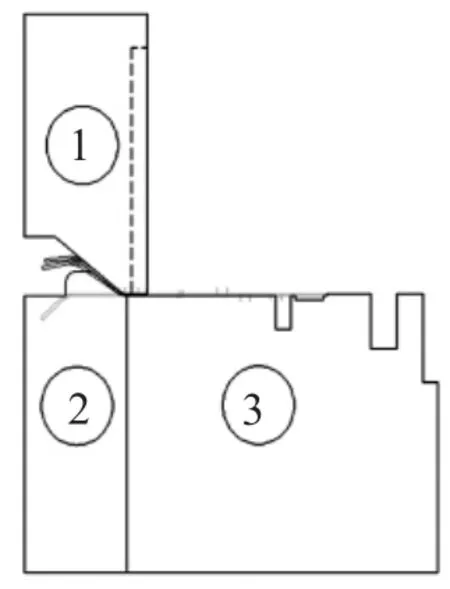

2 模具结构设计

根据模具的结构特点,本设计选用独立活动式导正销,方便拆装更换。尤其是在单边载体一侧冲工艺孔,一直对条料送进距离进行定位;级进模设计中一般在折弯等立体成形的工序后要设置带料浮升机构,才能保证条料的连续送进。浮升机构有很多种,本设计选择浮升销和浮升块;卸料机构有固定式、弹压式等几种,固定式多适用于冲裁工位不多、厚度较大的级进模中;弹压式卸料方式一方面能够起到常规的卸料作用,另一方面又能提供一定的压料作用,使冲出的零件质量较好,避免了固定式卸料装置封闭,看不到挡料销等缺点。综合考虑,选用弹压式卸料方式。由于该模具工位较多,总长度较长,使用导料板的效果会比导料销更好。条料两侧靠导料板的内侧面约束才能正确向前进。导料板之间的距离要比条料宽0.2mm~1mm。比较后,选择分离式导料板进行导料。模具结构如图16所示。

图16 模具装配图

3 结束语

本设计通过双向送料模具生产电子触点弹簧开关,可有效降低模具成本,显著提高产品质量和生产效率,一定程度上可实现自动化生产。本文工艺技术对于新型电子元件的开发生产具有启发、指导意义,可为同类零件设计提供有益参考。

[1] 虞鑫磊.基于数值模拟的接收器模具设计[J].锻压装备与制造技术,2014,49(2).

[2] 孙志辉.基于数值模拟的支撑板成形工艺分析及模具设计[J].锻压装备与制造技术,2013,48(4).

[3] 魏光明.多工位级进冲压工艺分析及成形全工序数值模拟[D].广州:华南理工大学,2012.

[4] 王俊彪,等.多工位级进模设计[M].西安:西北工业大学出版社,1999.

[5]刘成军.电接插件方针产品多向送料模内装配工艺开发[D].广州:华南理工大学,2010.

[6]李文平.弯曲回弹变分原理及其数值模拟研究[D].秦皇岛:燕山大学,2006.

[7] 孙立君,阮 锋.预冲工艺孔的板料冲压成形性分析[J].锻压装备与制造技术,2007,42(6).

Design of two-way feeding progressive die for the electronic contact spring

ZHU Linken,MA Zhewei,ZUO Guolei,WANG Lei

(School of Mechanical Engineering,Taizhou University,Taizhou 318000,Zhejiang China)

In the design process of two-way feeding progressive die for the electronic contact spring,by considering the specific conditions of the parts and the actual characteristics of stamping procedure,two different kinds of transfer feeder have been adopted.It is assembled in the die after being processed in two different directions,which is two-way feeding.Simultaneously,multiple positioning has been designed between multiple processes because the precision of die can't be guaranteed caused by too many procedures. By adopting this process,the cost of the electronic contact spring switch has been reduced significantly and the product quality&efficiency have been improved dramatically;the automatic production has already been realized in some sense.

Electronic contact spring;Two-way feeding;Progressive die

TG386.2;TG385.2

B

10.16316/j.issn.1672-0121.2016.02.029

1672-0121(2016)02-0107-04

2015-10-15;

2015-12-06

浙江省台州市科技局资助项目(1401ky15)

王 蕾(1978-),女,讲师,从事材料成形工艺及模具设计研究。E-mail:wanglei@tzc.edu.cn