提高棒料下料断面质量途径探讨

2016-06-01赵升吨王泽阳董渊哲

钟 玮,赵升吨,王泽阳,董渊哲,景 飞

(西安交通大学机械工程学院,陕西 西安 710049)

提高棒料下料断面质量途径探讨

钟 玮,赵升吨,王泽阳,董渊哲,景 飞

(西安交通大学机械工程学院,陕西 西安 710049)

棒料剪切法下料是机械行业的主要下料方法,但在剪切时易出现断面倾斜、压塌、不平度等缺陷,如何降低这些缺陷尚需详细探讨。本文分析了棒料剪切过程中影响断面质量的几个重要因素,如材料自身性质、剪切温度、剪切速度、应力状态等。针对这些因素提出相应提高断面质量的方法,发现剪切断面质量好坏与被剪材质自身机械性能及微观组织有直接关联。蓝脆温度下料是利用钢的蓝脆效应剪切棒料,在蓝脆温度区间钢的脆性增加使材料趋向脆性断裂;高速剪切下料是利用材料自身韧性与剪切速度的关系,在最优剪切速度,一般为5m/s-7m/s时剪切下料以获得较好的断面质量;表面缺口应力集中下料方式是通过提前在棒料上预制V型槽使棒料因应力集中发生脆性断裂。上述方法均能获得较好的断面质量。

剪切下料;棒料;断面质量;材料硬脆性

在加热和锻造之前,将原材料切成所需长度或所需几何尺寸的工序就称作下料。下料是机械加工的第一道工序,无论是长的棒料、管材还是型材在制成零件时,都需要先将它们分离成单个的坯料才能进行下一步的工序。工业生产中广泛存在着金属棒料的精密下料问题,如各种金属链条销、金属标准件、轴承等零件,棒料下料质量的高低直接影响零件的制造精度、生产效率和经济成本[1-2]。普通剪切虽生产效率高,但是存在断面质量差、下料合格率低等显著缺点;随着冷挤压、冷模锻、精密锻造和精密辗压等新工艺的发展及应用,原有的下料方法已不能满足发展需求,为此有必要对精密剪切技术进行深入研究,寻找提高棒料下料断面质量硬脆性的合理途径。

1 棒料普通下料方法

1.1 不同下料方法及其优缺点

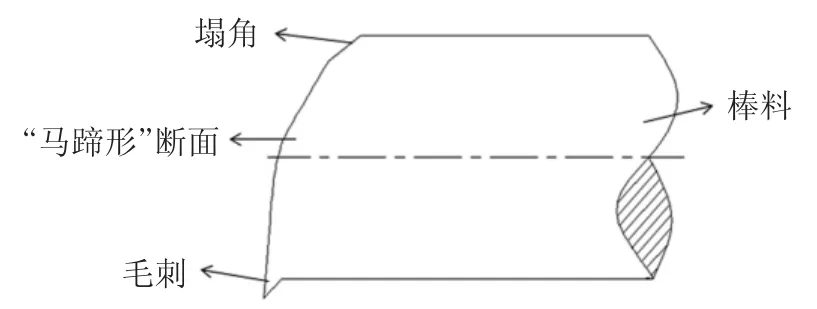

常用下料方法可以分为三类:锯床下料、车床切削下料、剪切下料。其中锯床下料虽可获得精度较高的坯料,但锯缝处材料的损耗大,生产效率较其他两种下料方法要低。车床切削下料所获得的毛坯精度很高,但材料浪费情况较严重,而且由于表面刀具切痕的存在,会对今后的成型工艺带来隐患,所以对毛坯精度要求不高的场合下一般不采用[3]。普通剪切下料方法生产毛坯,虽然具有生产效率高、操作简单和断口无金属损耗等优点,但也存在剪切后断面质量较冲床下料和切削加工方法下料差的缺点,主要表现在:在剪切过程中总是伴随有宏观塑性变形,造成剪切件的几何畸变,即出现塌角(塌头)。同时在剪切过程中,被剪棒料承受动静剪刀刃中的剪切力,且会在其作用下产生向下的弯曲,造成该区域内应力增加,这种较大的局部接触造成该处的金属产生塑性变形,变形过程中金属一方面沿剪切面横向流动,使剪切毛坯截面塌陷,同时变形金属沿轴向流动,使被剪坯料局部伸长[4],如图1所示。

图1 棒料下料时椭圆度缺陷

经过这种变形后,被剪下的坯料就形成了如图2所示形状,即“马蹄形”。其次,由于裂纹的扩展方向难以控制,导致断面倾斜。这些问题在圆棒剪切中尤其突出,产生诸如倾斜度、压塌、椭圆度和不平度等缺陷。当然,在剪切断面还伴随有毛刺和裂缝。

上述缺陷是影响金属棒料下料过程中断面质量的主要因素,如何解决对于提高断面质量意义重大。塑性加工所需的坯料,其直径通常较大而长径比又比较小,因而切面占全面积的比例大,而承受剪切载荷的面积却较小。从材质来看又多为中、低碳钢,塑性较好,再考虑到圆棒料横截面各处的剪切高度不一,所有这些必然造成剪切区的应力分布极不均匀、应力水平高、裂纹扩展路径长、扩展方向严重偏斜和扩展稳定性差,从而带来剪切质量方面的问题,也为大幅度提高剪切质量带来很大困难[5]。

图2 棒料下料时“马蹄形”断面缺陷

1.2 影响棒料下料断面质量的主要因素

剪切过程中出现的如倾斜度、压塌、椭圆度和不平度等缺陷是衡量棒料断面剪切质量高低的技术指标,而这些指标都和材料本身的断裂韧性有关[5]。对于碳钢来说,钢中碳的含碳量对钢的性质有决定性影响,含碳量的高低会影响钢的强度、韧性等力学性能,而这些力学性能对于断面质量有着直接影响。

剪切断面质量同剪切速度密切相关,目前关于高速剪切尚没有一个明确的定义,一般认为当剪切速度达到4.5m/s以上即可获得满意的断面质量[6]。对大多数材料来说,提高剪切速度可以改善毛坯的断面质量,但并不是说速度越高越好,对于速度敏感性较差的材料来说,提高加载速度不仅对剪切质量的贡献不大,而且容易产生温度效应;即使是对速度敏感性较好的材料,材质不同,其最佳加载速度也不尽相同[7]。

剪切断面质量同材料力学性能也相关甚大,材料的力学性能是随温度变化而变化的,一般随着温度降低,材料的屈服强度和抗拉强度显著增高,而塑性和韧性下降,特别是材料的韧性对温度尤其敏感。甚至对于冲击值存在着一个温度区间,在此温度范围内,冲击值急剧变化,产生由全塑性到无塑性的转变。

2 提高材料硬脆性改善下料断面质量

棒料的剪切过程可以分为弹性变形、塑性变形、裂纹萌生、裂纹扩展直至失稳断裂几个阶段。提高棒料剪切质量的关键在于减少棒料剪切区的塑性变形引发的塌陷、加快裂纹的产生和控制裂纹的扩展方向,保证断面平整和无倾斜的断裂。影响棒料剪切断面质量的因素很多,主要有剪切温度、剪切速度、剪切间隙和受力状态等,通过分析上述性能指标与下料时剪切断面质量的关系,探讨提高棒料下料时断面质量的途径。

2.1 材质硬脆性

剪切过程中出现的如倾斜度、压塌、椭圆度和不平度等缺陷是衡量棒料断面剪切质量高低的技术指标,而这些指标都和材料本身的化学成分、微观组织以及塑性、硬度等机械性能密切相关。

例如:对于碳钢来说,钢中碳的含量对钢的性质有决定性影响。对低碳钢来说,由于低碳钢的退火组织为铁素体和少量珠光体,因此具有含碳量低、强度低、塑性大、伸长率和冲击韧性高等特点,剪切时棒料趋于韧性断裂,断面倾角大,断面椭圆度高,断面具有较宽的光亮带和较大的断面倾角且断面椭圆度高;中碳钢的硬度值较大;对高碳钢来说,由于含碳量较高,对淬火更加敏感,极易形成马氏体组织,因此具有含碳量高、强度高、塑性小、脆性大、硬度大等特点,高碳钢硬度在淬火热处理后可达到60~65HRC,因此材料断裂趋于脆性断裂,断面具有较窄的光亮带和较小的断面倾角且椭圆度低[8],剪切后的坯料断面质量高。断裂韧性属于材料的固有特性,但它受一些外部参量的影响。影响材料断裂韧性的外部参量主要为剪切速度、剪切温度等。

也就是说,含碳量越高的碳钢,其硬脆性越大,下料断面质量越好。对不同的材料,为了提高下料时的断面质量,可采用热处理的方法提高材料硬度,降低其塑性。

2.2 高速下料方式

棒料高速剪切时,棒料置于定模中的定剪刃之上,随着动模快速下降,动剪刃不断切入材料,使材料发生变形,经由弹性变形、塑性变形、裂纹产生和滑移扩展、断裂分离等几个阶段而告终。高速下料时剪切机理如下:由于动、静剪刃处的剪切速度和受力大小均不相同,使棒料剪切断面附近的塑性变形情况也不相同,在刃尖处会产生应力、应变集中,材料易发生屈服,形成剪切塌角。通过提高剪切速度,可减小剪切区的塑性变形,使材料受到的端面摩擦力也减小。这样剪切断面处剪应力没有发生变化,而剪切断面处的压应力减少,塑性变形减小,坯料和棒料处的圆角也减小。当动剪刃继续向下运动,造成压应力急剧增大,此区域的材料沿剪刃运动方向的变形加剧,晶格严重滑移,裂纹开始形成。随着剪刃的继续运动,裂纹在材料内部沿最大剪应变方向扩展,当剪切间隙合理的情况下,上、下剪刃处形成的裂纹汇合,完成棒料断裂分离[9]。

提高应变速率可使材料的实际屈服强度应力提高,这是因为,提高应变速率,使晶格摩擦力增大,抑制了材料的塑性变形过程,同时裂纹扩展塑性功降低,导致解理断裂应力值减小,从而有利于解理裂纹的萌生与扩展。此外,构件缺口、裂纹、缩孔、机加工缺陷、工件截面突变以及一切使金属致脆的环境都能促进解理裂纹的萌生[10]。

中强度钢的断面一般呈现为较窄且平整光滑的的光亮带、毛刺小,剪切断面的质量较高。这是由于随着变形速度的增加,材料的塑性降低使得剪切变形面减小,棒料断裂变形程度减小,趋向于脆性断裂。此外,剪切速度的提高还会减小材料的摩擦因数,从而降低变形抵抗能力,改善剪切过程中的断面质量。剪切过程中加载速度的提高还会影响裂纹扩展的驱动力,对材料的断裂韧性有很大影响[11]。普通剪切方法的剪切速度只有1m/s左右,剪切断面不平整、椭圆度、倾斜度、压塌等缺陷如图 3所示。

图3 普通剪切下料断面质量情况[12]

剪切速度的提高,使材料的脆性增加,塑性降低,裂纹尖端的应力集中不能因塑性变形而发生应力松弛,从而使裂尖塑性区减小,剪切后断面倾斜度有较大改善[13]。高速剪切消除了裂纺的轴向和横向运动,加快了裂纹沿周向的扩展,断面的不平度、椭圆度和压塌减小。碳钢材料的断裂韧性与剪切速度的关系如图4所示。此高速剪切方法适用于硬度较高的材料。

图4 碳钢材料剪切时断裂韧性与速度的关系[14]

由图可见,高速剪切的适宜速度为5m/s~7m/s[15],当加载速率达到一定值时,材料断裂韧性出现最低值,如此时加载速率继续增加,由于变形中产生的热能来不及散失,造成局部温升,导致断裂韧性反而增加,材料又趋于韧性断裂。因此,合理控制剪切速度是得到较好断面质量的有效途径。图5是室温下不同剪切速度下棒料剪切断面情况。可见,高速剪切下料的断面质量较好,断面平整。

图5 室温下高速剪切棒料断面情况[16]

高速剪切下料是通过高速加载来提高棒料的剪切质量,在高速载荷下,被剪材料的塑性降低,脆性增大,剪切变形区域变窄,塑性变形小,从而提高剪切质量。

2.3 蓝脆温度下料方式

材料的力学性能是随温度变化而变化的。在剪切过程中,变形所产生的热量来不及在短时间内向周围扩散,该部分热量使剪切区温度骤然升高,造成局部升温。为了获得较高质量的剪切毛坯,需尽量减少剪切面的变形量,使剪切区材料处于脆性断裂范围。钢在某低温区域内,其可塑性急剧降低,强度急剧增高,也就是说,钢在某一低温范围内具有脆性。通常把该低温区域称为钢的蓝脆温度区。

对于大多数碳钢来说,随着温度的升高,材料的塑性提高,真实应力降低,但在蓝脆区(300℃~450℃)内反而发生相反的现象,脆性提高,塑性降低。剪切前棒料预热半热和温热状态,利用该温度区域的钢的青脆性进行剪切,该方法经常适用于低碳钢的剪切,剪切后断面压塌量小,椭圆度较小,而且由于加热后消耗的剪切能力大大下降,所以比较适合大直径棒料剪切。在确定棒料的剪切温度时,应全面考虑剪切速度、温度效应及加热温度对材料性能的综合影响,以及剪切过程中的温度损失。

由图6可见,当剪切温度处于蓝脆温度区间时,断面不平度最小,断面质量高;当剪切温度低于或高于蓝脆温度区间时,断面不平度增加,断面质量低。因此,应充分利用钢的蓝脆效应进行剪切以获得较好的断面质量。图7显示棒料在蓝脆温度下剪切断面情况。

图6 碳钢材料剪切时断面不平度和温度的关系[17]

图7 蓝脆温度下断面质量情况[9]

蓝脆温度热剪切下料是中低碳钢常用的剪切手段,剪切前棒料预热至半热或温热状态,利用这一温度区域钢的青脆进行剪切,剪切面凹凸较少,质量好。

2.4 表面缺口应力集中下料方式

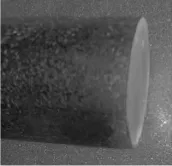

在剪切过程中,材料处于三向压应力状态时处于纯剪切状态,有利于材料产生脆性断裂。因此,为使材料在剪切过程中处于三向压应力状态,唯一有效的手段是增加径向夹紧措施[18]。表面缺口应力集中下料方式是径向夹紧剪切和预制裂纹剪切的结合,即预先对棒料切出一定深度与角度的V型槽,如图8所示,在径向夹紧模具中完成剪切。它是利用人为切口的应力集中效应、缺口效应和疲劳效应等使切口尖端的裂纹迅速扩展,完成棒料的规则分离。

图8 棒料上预制V型槽缺口

棒料V型缺口的张开角度α、缺口根部圆角半径ρ、缺口深h三个几何参数对理论应力集中系数有较大影响,利用正交试验方法研究V型槽几何参数对裂纹萌生的影响规律,结果表明增大槽深或者减小槽底圆角半径均会提高槽底的弯曲拉应力,且槽深和槽底圆角半径对槽底应力集中程度影响最大,特别当槽底圆角半径很小时,槽底应力水平会很高。相对而言,V型槽夹角对槽底的受力状态影响不明显[18],查阅有关文献发现V型槽参数如下时有较好的剪切断面质量:张开角度α取60°~90°(对称),缺口深h与棒料直径D关系取h/D=4%~5%,缺口根部圆角半径ρ取0.1mm~0.2mm[19]。

表面缺口应力集中下料也称为低应力精密下料。低应力精密下料起源于应力断料技术,应力断料技术最早由原甘肃工业大学魏庆同教授于上世纪八十年代提出,并与郎福元教授等在应力裂纹断料方面进行了深入研究[20]。表面缺口应力集中下料是指人为地在棒料上制造缺口生成应力集中源,使应力集中源处萌生微裂纹,并逐步扩展直至完全断裂,完成一次下料。由于应力集中源的存在,能够在大大降低外加载荷幅值情况下完成下料。由于表面缺口应力集中下料采用的是裂纹扩展技术,下料过程中几乎不存在材料浪费,不但材料利用率高,而且降低了下料机的能耗,因此,近几十年来得到了持续广泛的关注。由于载荷施加方式的不同,可以分为以下几种不同形式:

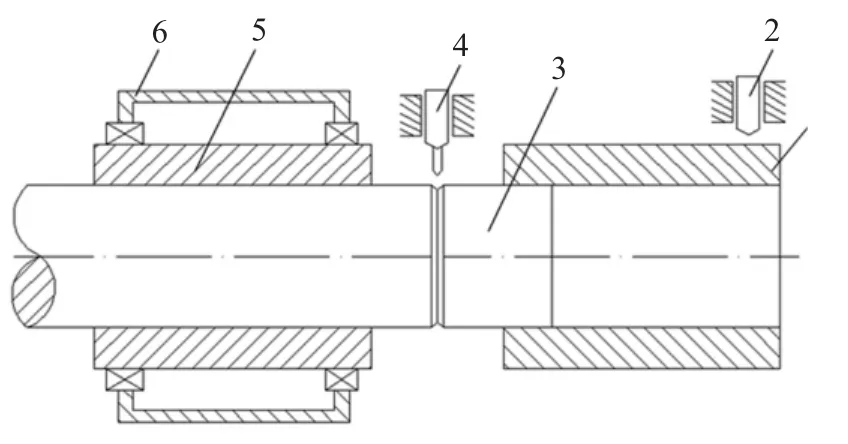

(1)甘肃工业大学魏庆同教授于上世纪八十年代最早提出利用应力集中效应剪切棒料方法并获得较好断面质量。他提出了旋转弯曲式应力棒料下料方法,旋转弯曲应力断料机主要由旋转夹紧机构和可产生摆动运动的预荷机构组成,其中预荷机构主要由预荷夹紧部件和预荷施力部件组成,预荷夹紧部件夹紧棒料预断料的一侧,使预荷施力部件所产生的载荷通过预荷夹紧部件间接地作用在棒料上,使已切制出V型切槽的棒料在旋转的同时进行摆动运动,棒料在旋转和弯曲所产生的复合载荷作用下沿切口处产生应力断裂,断口规则平整,降低材料消耗,图9是旋转弯曲应力断料机结构简图。

图9 旋转弯曲应力断料机结构简图[21]

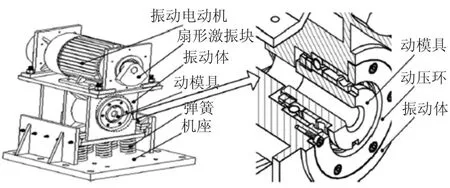

(2)针对表面缺口应力集中下料方式,中国石油大学张立军提出一种利用热应力预制微裂纹然后进行变频振动的下料方法,该方法是将预制好环状V型槽的棒料放入中频电加热炉中加热到规定的温度[22],出炉后采用分段快速强制循环压力水冷却的方法,在棒料的轴向分段形成不同的温度场而在其内部造成热应力,该热应力在V型槽底部的小圆角处及其断面上沿轴向的拉应力使V型槽底部附近产生理想裂纹,然后每段悬壁放入利用旋转离心力产生变频疲劳振动下料机中进行低应力弯曲下料[23]。实验结果证明,通过上述下料方法剪切棒料,下料时间减少了20%左右,且仍可获得高质量的断面平整度。图10是变频振动下料机示意图,图11是变频振动下料机所下部分棒料断面图。

图10 变频振动下料机示意图

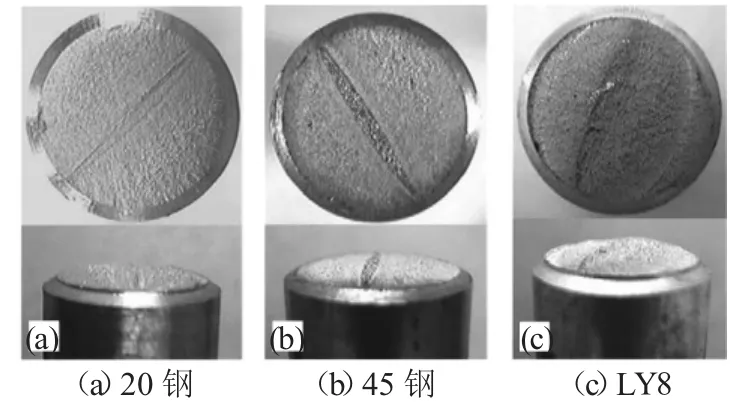

图11 变频振动下料机所下部分棒料断面图[24]

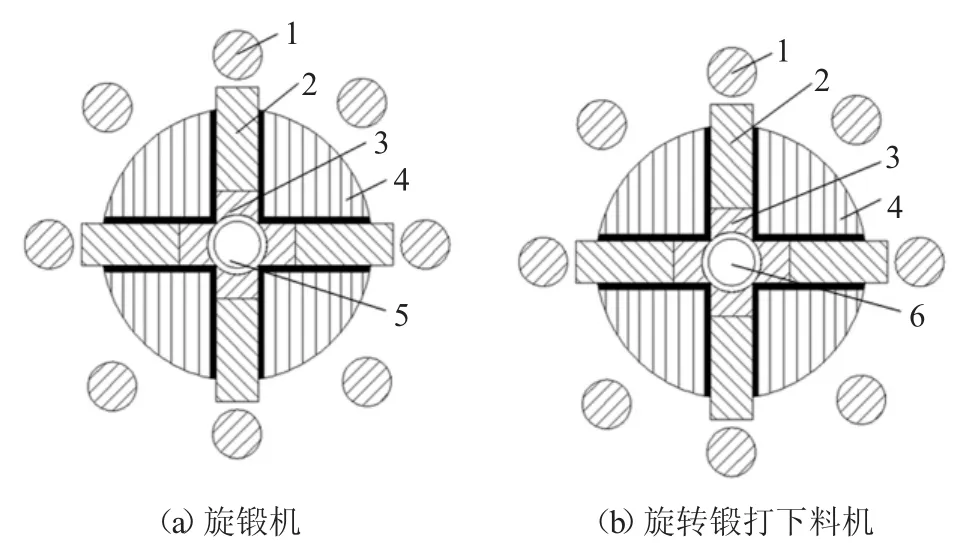

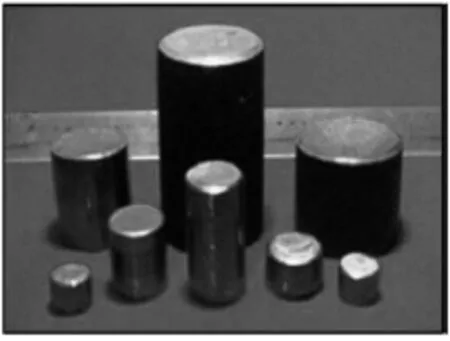

(3)西安交通大学唐勇、赵升吨借鉴旋锻机的工作原理,提出旋转锻打精密下料方式。该方法采用对棒料进行周向加载的方式剪切棒料,由于棒料环状V型槽底部的应力集中效应和棒料受的周向载荷,很容易导致微小裂纹在棒料环状V型槽底部产生,微小裂纹在旋转锻打下料机施加的周向的可变位移载荷作用下快速且均匀地向棒料圆心扩展,当裂纹扩展到足够深时,棒料不能承受载荷而瞬间断裂,从而获得更好的断面质量及更高的生产效率[25]。该下料方法对于低塑性高强度的金属材料能获得较为理想的断面质量[26]。图12为旋转锻打精密下料示意图,图13为旋转锻打精密下料断面实物图(45#钢外 加 680MPa拉应力)。

图12 旋转锻打精密下料示意图

图13 旋转锻打精密下料断面实物图[27]

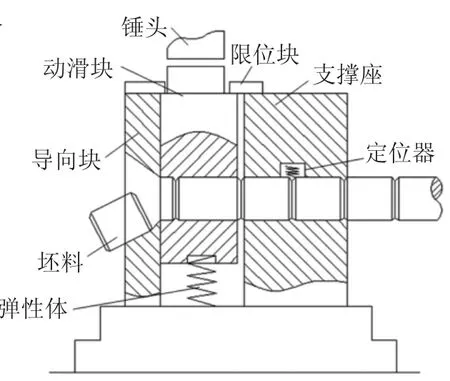

(4)西安交通大学陈金德教授等[28]利用表面缺口应力集中下料方法设计出一种低应力直接冲击式剪切下料机。其工作原理为利用锻压用中速空气锤作为冲击载荷源对不同直径的金属棒料进行冲击剪切下料,打击速度为3~4.5m/s,预制的V型槽的槽深与棒料直径之比为0.035~0.05,缺口的张开角度α为45°~ 90°,棒料放在专用模具内,用锤头和动滑块给予施加瞬时冲击力进行冲击剪切,同时也利用材料变形的速度效应,在较高的剪切速度下完成剪切,促使裂纹快速规则地扩展,最终实现材料精密下料,所得坯料实物照片如图15所示[29,30]。该下料方法下料效率高,对于碳钢及合金钢等高硬度低塑性的圆棒材可获得较好的断面质量。表面缺口应力集中冲击下料机结构简图如图 14所示,图15是缺口应力集中冲击下料坯料实物照片。

(5)兰州理工大学李有堂教授等[32]结合低应力下料思想和材料拉压性能实验提出了低应力轴向拉拉(压)断裂下料方法,并对常用的中碳钢圆棒材进行了下料实验,其所得的坯料断面实物照片如图16所示,采用轴向拉-压比采用轴向拉-拉能获得更好的断面质量。

图14 表面缺口应力集中冲击下料结构简图

图15 缺口应力集中冲击下料坯料实物照片[31]

图16 低应力轴向拉拉(压)断裂下料坯料断面实物照片[33]

表面缺口应力集中下料方式通过提前在棒料上预制V型槽的方式来提高棒料下料断面质量,缺口处由于应力集中不能因塑性变形而发生应力松弛,从而使裂纹尖端塑性区减小,提高剪切后断面倾斜度等缺陷。

3 结论

(1)含碳量越高的碳钢,其硬脆性越大,下料断面质量越好。对不同的材料,为了提高下料时的断面质量,可采用热处理的方法提高材料硬度,降低其塑性。

(2)高速剪切下料消除了裂纹的轴向和横向运动,加快了裂纹沿周向的扩展,裂纹尖端的应力集中不能因塑性变形而发生应力松弛,从而使裂尖塑性区减小,使材料的脆性增加,塑性降低,剪切后断面倾斜度有较大改善。对于一般中强度碳钢而言,剪切速度根据上述理论应该控制在5m/s~7m/s最适宜。

(3)蓝脆下料是在蓝脆温度区间,即350℃~450℃时剪切棒料,此温度下的剪切具有比室温条件下更好的剪切精度,钢在蓝脆温度区间脆性提高,塑性降低,剪切后断面压塌量小,椭圆度小且加热后消耗的剪切能力大大下降,能获得良好的毛坯质量及断面质量。

(4)表面缺口应力集中下料方式是通过预先在棒料上切出一定深度与角度的V型槽的方法提高棒料下料断面质量。具有一定深度的缺口处由于应力集中不能因塑性变形而发生应力松弛,从而使裂纹尖端塑性区减小,提高剪切后断面倾斜度等缺陷,它是利用人为切口的应力集中效应、缺口效应和疲劳效应等使切口尖端的裂纹迅速扩展,完成棒料的规则分离。

[1] 顾海澄,何家文.节约金属材料手册[M].北京:机械工业出版社,1995.

[2] Chen J D,Wang Y W,Yu D H,et al.Brittle Precision Cropping of Metal Materials[J].Journal of Materials Processing Technology,1992,32(3):415-424.

[3] 郝滨海.剪切下料过程分析及提高毛坯断面质量的途径[J].金属成形工艺,2000,(4):44-45,52.

[4] 郝滨海,夏霄红.棒料剪切机理与提高剪切精度的方法[J].锻压技术,2000,(5):7-9.

[5] 李茂清.液气式高速棒料剪切机的虚拟开发研究[D].兰州:兰州理工大学,2004.

[6] 高丽娟,李永堂,齐会萍,等.棒料的高速精密剪切实验研究[J].锻压装备与制造技术,2008,43(5):68-71.

[7] 李耀辉.棒料高速精密剪切合理加载速度的探讨[J].锻压技术,2007,(2):94-97.

[8] 李耀辉,李永堂.金属棒料高速精密剪切下料速度的研究与应用[J].热加工工艺,2010,15:8-11.

[9] 赵仁峰.金属圆管料的低周疲劳下料工艺及其断裂力学行为研究[D].西安:西安交通大学,2015.

[10] 钟群鹏,周 煜,张 铮.裂纹学[M].北京:高等教育出版社,2014:26-27.

[11]高丽娟.金属棒料高速精密剪切的实验研究[D].太原:太原科技大学,2008.

[12] 晋江市双华机械设备有限公司.棒料剪断机剪切棒料断面情况.

[13] 李耀辉,雷步芳,张文杰,等.棒料高速精密剪切机理和断面质量的研究[J].机械管理开发,2002,(2):4-5,12.

[14] 张立清.棒料高速精密剪切过程理论分析与数值模拟[D].太原:太原科技大学,2005.

[15] 张立清,李永堂.影响高速剪切毛坯断面质量的技术参数[J].锻压装备与制造技术,2005,40(2):72-74.

[16] 炬龙机床厂.精密高效棒料切断机棒料剪切断面.

[17] 付建华,李永堂,雷步芳,等.金属棒料高速精密剪切试验研究[J].机械工程学报,2005,(5):154-156.

[18] 化春键,赵升吨,宋 涛,等.V型槽几何参数对裂纹萌生的影响规律[J].西安交通大学学报,2004,38(9):947-950.

[19] B.Zhongetal./InternationalJournalofMechanicalSciences76(2013)144-151.

[20] 潘天明.工频和中频感应炉[M].北京:冶金工业出版社,1998:45-46.

[21] 魏庆同,郎福元.一种旋转弯曲式应力断料机 [P].中国:ZL96202853.3,1997.

[22] 马广英,郎福元,龚 俊.裂纹技术在应力下料中的研究与应用[J].甘肃科学学报,2003,15(3):86-90.

[23] 张立军,管阳春,相恒富.热应力预制裂纹技术在低应力精密下料中的实验研究[J].现代制造技术与装备,2010,(5):4-5,8.

[24] C.J Hua,S.D.Zhao,L.J.Zhang,et al.Investigation of a new-type precision cropping system with variable-frequency vibration [J].International Journal of Mechanical Sciences,2006,48:1333-1340.

[25] 唐 勇,赵升吨,王振伟.一种新型旋转锻打精密下料机的研制[J].锻压装备与制造技术,2010,(6):14-17.

[26] Li YT,Yang CF,Wei YB.The application of fracture for middle carbon steel in extra-low cycle inverse rotating bending fatigue loading[J].Key Engineering Materials,2004,261-263(2):1147-1152.

[27]鲁春朋.低周疲劳下中碳钢的损伤分析[D].兰州:兰州理工大学,2006.

[28] 陈金德,王朝民,于德弘.低应力冲击剪切法 [P].中国:ZL88108351.8,1989.

[29]Chen MA,Chen JD,Yu DH.A study on mechanism of plastic cropping for production of flat parts[C].Proceedings of the 9th International Cold Forging Congress.UK:Elsevier Ltd,1995.

[30]Chen JD,Wang YW,Yu DH.Plastic precision cropping of metal materials[J].International Journal of Machine Tools and Manufacture,1992,32(3):425-433.

[31]Chen JD,Wang YW,Yu DH.The controlled fracture technique and its application in metalworking [J].Engineering Fracture Mechanics,1991,39(1):61-69.

[32]谭 帅.轴向加载条件下中碳钢的超低周疲劳断裂设计研究[D].兰州:兰州理工大学,2006.

[33]钟 斌.气动式弯曲疲劳下料方法及其断裂行为的研究断裂行为的研究[D].西安:西安交通大学,2014.

Discussion about method of im proving the bar cutting surface quality through raising the hard brittle of material

ZHONG Wei,ZHAO Shengdun,WANG Zeyang,DONG Yuanzhe,JING Fei

(School of Mechanical Engineering,Xi'an Jiaotong University,Xi'an 710049,Shanxi China)

Several important factors which affects the bar cutting surface quality including the properties of material,cutting temperature,shear rate and stress state have been analyzed in the text.Aiming at the above factors,the corresponding methods of improving the cutting quality have been put forward.It is found out that the cutting surface quality is directly related to the micro-structure and mechanical properties of material;the blue brittle cutting is a way to cut metal bar by use of blue brittle effect and make the bar tend to brittle fracture by increasing the fragility of the metal materialunder particular temperature;the high speed cutting can obtain better cutting quality at the optimized speed of 5m/s-7m/s by use of the relationship between theductile of material and the cutting rate;the stress concentration cutting at the bar surface of the material is a way to pre-cut the V-shaped groove in the bar in order to make the bar fracture due to stress concentration.All the above methods can obtain better cutting surface quality.

Metal bar material;Cutting surface quality;Hard brittle of material

TG315.5+5

A

10.16316/j.issn.1672-0121.2016.02.021

1672-0121(2016)02-0077-07

2015-09-06;

2015-11-12

国家自然科学基金资助项目(51175413)

钟 玮(1992-),女,硕士在读,主攻机电工程、金属材料精密下料研究。E-mail:jixiezhongwei@163.com