重型液压设备本体结构的发展与创新

2016-06-01张伟玮王小松王仲仁

张伟玮,王小松,2,王仲仁,2

(1.哈尔滨工业大学 材料科学与工程学院,黑龙江 哈尔滨 150090;2.哈尔滨工业大学 金属精密热加工国防科技重点实验室,黑龙江 哈尔滨 150090)

重型液压设备本体结构的发展与创新

张伟玮1,王小松1,2,王仲仁1,2

(1.哈尔滨工业大学 材料科学与工程学院,黑龙江 哈尔滨 150090;2.哈尔滨工业大学 金属精密热加工国防科技重点实验室,黑龙江 哈尔滨 150090)

重型液压设备的性能是衡量一个国家大锻件制造业水平的重要标志,也是一个国家综合实力的体现。本文综述国内外重型液压设备的发展历程,重点论述了重型液压设备承载结构的发展与创新。由于液压机工作时是一个封闭受力系统,本体结构作为液压机的重要承力构件,均承受高负荷、复杂加载,由于质量大,制造难度也大。重型模锻设备从最初的梁-柱结构转变为厚钢板组合框架结构,再发展到粗螺栓预紧结构,以及螺栓预紧和钢丝缠绕预紧的剖分-组合结构,最近广泛采用的钢丝缠绕预紧的剖分-坎合结构,不同时期的重型锻压设备的本体结构的设计既受所处时代制造能力的限制,也具备不同时期的创新特点。缸梁一体式液压机作为一个创新概念的提出,也为重型设备的发展提供一个可供参考的思路。

重型液压设备;本体结构;缸梁一体结构;发展

在航天、航空领域,大尺寸、高精度、高强度零件的锻造成形已成关键工艺之一,而重型锻压设备在锻件成形过程中起到决定性作用。世界各国均把重型锻压设备作为国民经济和国防建设的重要保障进行重点规划立项、投资建设。我国正处于国民经济高速发展时期,重型锻压设备在各行各业中均占有举足轻重的地位,为了保障航空大锻件以及高温难变形合金的精密成形,建设世界一流的锻压设备十分必要。随着材料工业的发展,材料变形抗力不断提高,而锻件形状复杂程度及锻件精度要求也不断提高,重型锻压设备作为大锻件生产的重要保障,其吨位的增大不可避免。但是液压机本体结构作为液压机的关键承力构件,受力复杂,整体制造难度大。因此随着吨位的增大,同时为了实现锻件精度的提高、设备承载的稳定性提高以及疲劳寿命的提高,本体结构的改进与创新势在必行[1-6]。

1 重型自由锻液压机本体结构的发展与创新

在自由锻液压机出现之前,钢锭的开坯与锻造主要由锻锤完成。1884年英国曼彻斯特工厂制造了首台自由锻水压机,体现出锻锤无可比拟的优点;其后1893年美国制造世界首台万吨级自由锻水压机,完全取代了大锻锤。其后因战争扩张的需要,自由锻液压机迅速发展,二战结束前,共有万吨级自由锻液压机16台,其中大部分动力装置为原始的蒸汽泵或蒸汽-液压式增压器,液压缸多为双缸或者三缸,最大公称压力为150MN。战后二三十年内,落后的蒸汽增压式设备相继淘汰。20世纪70年代至今,世界各国制造的万吨级自由锻液压机共14台,其中中国有5台,本体结构诸如横梁以及立柱的制造工艺趋向多样化,出现了厚板焊接、铸焊结合、锻焊结合、铸钢件全预紧组合等形式,导向装置由原始的立柱导向转为平面可调间隙导向。

1.1 结构多样化

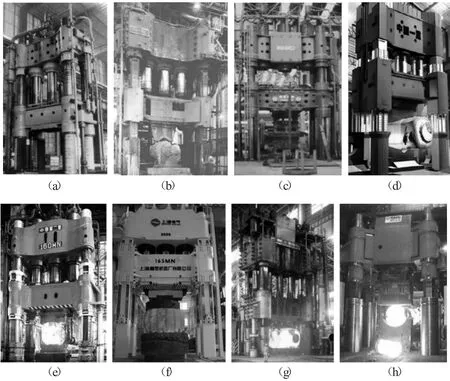

万吨级以上自由锻液压机基本都是“三梁四柱”式,如分别在俄罗斯伊诺斯基重机厂和乌克兰新厂的 120MN自由锻水压机以及韩国釜山现代的100MN自由锻油压机;后来随着自动化改造,集成了多项信息技术,实现了公称压力分级并配备高压增压器,如罗马尼亚的150MN自由锻水压机(图1a)、意大利台而尼公司的126MN自由锻水压机(图1b)、韩国斗山重工的130MN自由锻油压机(图1c)、我国一重的150MN自由锻水压机(图1d)、二重160MN自由锻水压机(图1e)、上重的165MN自由锻油压机(图1f)以及日本神户制钢所的130MN自由锻油压机(图1g)。上述自由锻液压机均为三梁四柱上传动结构,为了降低设备重心,提高稳定性,出现了四柱下拉式结构,如德国萨尔公司的85MN自由锻油压机(图1h)。

图1 典型四柱式自由锻液压机

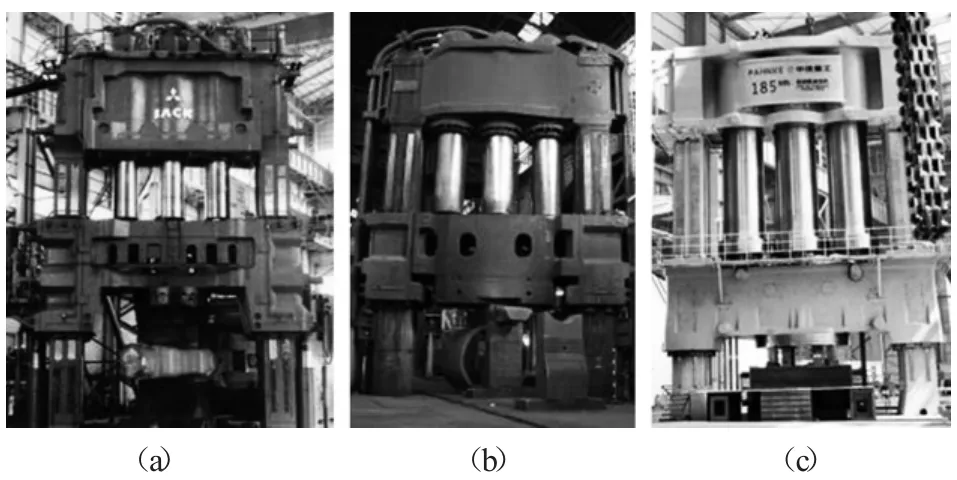

近年来,德国多家公司开发了不同形式的双柱自由锻液压机,我国的兰石、太重及西重所等企业也设计制造了数十台双柱压力机,结束了三梁四柱压力机一统天下的局面。它与四柱压力机相比,确实具有独到的优点。其锻造空间大,允许环类件沿压力机横向超出立柱,操作视域宽阔,但双柱式自由锻液压机在重量上无优势,抗横向偏载能力较差。典型的万吨级双柱式自由锻液压机有日本铸锻钢户细工厂的100MN自由锻水压机(图2a)、法国克鲁索钢铁厂的110MN自由锻水压机(图2b)和我国洛阳中信重工的185MN自由锻油压机(图2c)。

图2 国内外典型双柱式自由锻液压机

1.2 全预紧结构框架

传统上传动四柱式自由锻液压机均采用局部预紧形式,仅在立柱插入梁内的部分施加了预紧力,锻造载荷完全由立柱承担,立柱在拉弯应力反复作用下,容易断裂。采用平接式全预紧结构,立柱与横梁接触面部分由拉杆预紧作用而产生压应力,立柱仅承受压弯载荷,这样立柱可以采用铸钢或铸焊结构,拉应力由拉杆承担,虽然截面内拉应力数值较高,但是脉动幅值很小,抗疲劳性能提高[7]。典型设备为我国一重设计的150MN自由锻水压机。

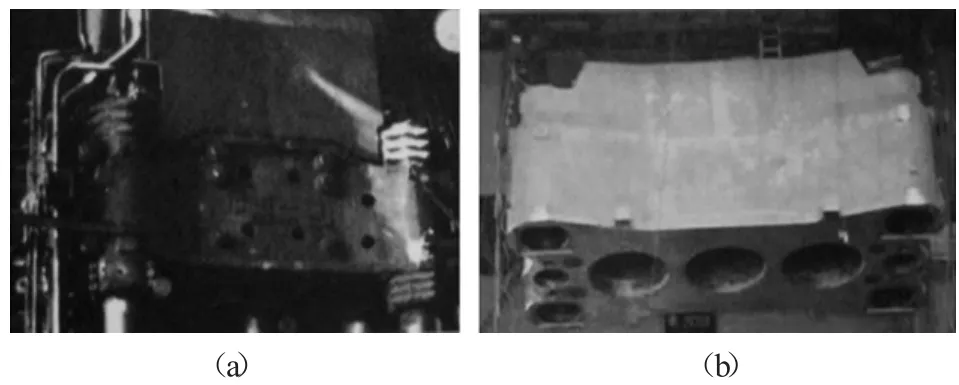

1.3 主要构件整体化

受制造水平限制,液压机横梁多采用预应力组合结构方式。如1964年,我国一重和沈阳重机厂联合设计125MN自由锻水压机,为三缸三梁四柱上传动式液压机,三横梁均为铸钢组合结构,并通过螺栓施加预应力(图3a),立柱为锻焊结构。1962年江南造船厂制造的120MN自由锻水压机,三横梁为厚钢板整体焊接结构,立柱为铸焊结构。随着制造能力的提高,已经具备了炼钢、浇铸、起重和加工大型铸件的能力,现代液压机横梁等铸钢件出现了整体化趋势,整体横梁以及活动横梁的最大重量已经达到了500t。我国一重的150MN自由锻水压机和上重的165MN自由锻油压机的上横梁均为整体铸钢件(图3b)。

1.4 平面可调间隙导向结构

图3 典型上横梁结构[8]

圆立柱结构简单,但导向精度低,间隙不可调,导致动梁的定位精度及锻件尺寸精度很低,大大降低了锻件利用率。为有效提高锻件尺寸精度,20世纪70年代后,出现了方立柱平面可调间隙导向结构,导向精度高,即使偏载时,锻件仍保持较高尺寸精度。在现代万吨级自由锻液压机中,除罗马尼亚的150MN自由锻水压机仍采用圆立柱结构导向,其余均采用平面可调间隙导向结构。

2 重型模锻液压机本体结构的发展与创新

在重型模锻液压机发展的80多年中,最先认识到大型锻压设备对航空锻件制造的重要性的是二战前的德国,它曾秘密制造150MN和300MN模锻液压机,对战斗机整体性能的提升起到了至关重要的作用[9]。二战后,德国的重型模锻液压机全部被美国和前苏联以战利品的形式带回本国进行研制和使用。

此后模锻设备得到突飞猛进的发展。美国梅斯塔和列维公司于1955年分别制造了一台450MN模锻液压机(图4a),前苏联新克拉马托尔斯克重机厂于1961年制造750MN模锻液压机两台(图4b),该公司还于1976年为法国制造650MN模锻液压机一台(图4c)。与之前美、苏的四台超级液压机相比,法国650MN模锻液压机不仅具备模锻功能,还具备水平锻造功能[10,11]。以上五台模锻设备为20世纪锻造行业的顶级设备,其所在公司亦为生产锻件数量和品种最全的企业。

图4 国外顶级模锻液压机

除上述顶级模锻设备外,仅就三万吨以上设备,美国于1955年、1970年相继制造315MN模锻液压机共三台,前苏联也于1951年、1961年、1962年相继制造300MN模锻液压机共四台,德国于1964年制造300MN模锻液压机一台,英国于1964年制造300MN模锻液压机一台[10,11]。21世纪初,伴随着油压元件和系统技术的发展进步,大型模锻液压机在压机的压力、位置、速度等系统技术参数上要求实现精确控制和自动控制,除对现有大型模锻液压机进行技术改造外,美国、法国又相继制造400MN模锻液压机各一台,以满足其对航空大锻件生产的需要。

从吨位大小上看,美国的液压机并不占优势,美国航空界曾计划建造2000MN液压机,但是遇到难以解决的问题:要有足够数量的液压缸实现2000MN总压力,要有足够大的横梁来支撑液压缸。所有设计方案中横梁的高度均相当于10层楼以上的高度。后来由于工艺技术的提高(主要是采用等温锻造与超塑性锻造)使变形抗力降低80%以上,使得建造大吨位液压机的方案被搁置,这也是迄今为止美国不建造更大吨位液压机的原因所在[12]。截止到目前,国外万吨级以上的模锻液压机共计三十余台,美国在数量上占有绝对优势,约占总数50%左右。

建国初期,国内锻压设备起步于修复日本战败散存的几台千吨级的自由锻水压机,直到1973年由第一重型机器厂和一机部联合研制300MN模锻水压机在西南铝投入使用(图5a),该设备标志着我国向模锻设备迈进的一个新起点。1982年,由第二重型机器厂设计研制的100MN多向模锻水压机在西南铝投入使用。近几年,重型模锻液压机纷纷投入使用。2009年,由清华大学设计的300MN模锻液压机在昆仑先进制造技术装备有限公司投入使用(图5b);2010年,由济南巨能液压工程机电有限公司设计的300MN模锻液压机在兰州石化投入使用;2012年3月,由清华大学设计的世界上最大的单缸400MN模锻液压机在西安阎良国家航空高技术产业基地试制成功(图5c),顺利锻造出其首个大型盘类产品,这是我国向实现大型航空模锻件自主研制迈出的重要而坚实的一步。而由第二重型机器厂和清华大学联合设计的800MN模锻液压机也于2013年投入使用,该设备是世界上最大吨位的模锻液压机(图5d)。

图5 国内顶级模锻液压机布局

重型锻压设备的本体结构作为重要的承力构件,其发展与创新既受所处时代的制造能力的限制,也体现着随着时代进步对结构设计的深刻认识和对锻件质量、精度更高要求的客观需要。重型锻压设备本体结构的主要形式有:传统梁柱结构、厚钢板组合框架结构、粗螺栓预紧的C型框架结构、螺栓预紧剖分-组合结构、钢丝缠绕预紧剖分-组合结构和钢丝缠绕预紧剖分-坎合结构,同时,液压缸结构和分布也从普通多液压缸结构向超高压、少液压缸结构、甚至向钢丝预紧单缸结构发展。

2.1 梁柱结构

重型锻压设备本体结构最典型的就是三梁四柱式,以早期德国施列曼公司的150MN为例,上横梁由五个铸件组成,活动横梁和下横梁分别由三个铸件组成,其中最大铸件重105t。而施列曼公司的300MN液压机为八柱结构,相当于两台150MN液压机组合而成,活动横梁和下横梁仍旧为几个铸件组合而成[13]。如此大的铸件已经达到当时材料加工能力的极限。

1955年,美国梅斯塔公司分别制造了450MN和315MN模锻液压机,这两台设备基本沿用了德国300MN液压机的设计方法,均为八缸八柱上传动式。其中450MN模锻液压机的立柱直径达1016mm,长23m,单重137t,设备本体结构总重6486t;单缸吨位5625t,最高工作压力31.5MPa,工作台尺寸7925mm× 3660mm。这种本体结构的最大缺点是:由于主体构件均为铸造成形,承重件刚度较差,不能满足锻件精度要求;同时整体铸造或者铸造焊接件的疲劳寿命较低,为了降低制造风险,往往还不得不降低许用载荷,从而加大本体结构的厚度、高度来满足载荷要求[13-15]。

举例来说,梅斯塔450MN模锻液压机,满载时其活动横梁纵向挠度达每米0.6mm,活动500万次就损坏;而施列曼的300MN模锻液压机,满载时底座纵向挠度为每米6mm,当偏载量为200mm时,活动横梁的倾斜量为每米3.3mm,锻件每边凸起高度为1.75mm~2.5mm,成形精度偏差较大[13]。

2.2 钢板组合框架结构

与梅斯塔公司不同,美国列维公司设计的450MN和315MN模锻液压机均采用了新结构,即方形立柱-拉杆结构。该结构取消了原铸造结构,将庞大的上横梁和活动横梁均改为锻造钢板叠合而成,叠板立柱和铸造小梁通过T型勾头形成牌坊。其中450MN模锻液压机共有六个立柱(三个框架),每个立柱有三块各重110t的钢板组成,横梁和固定横梁也是锻造钢板直立叠组而成,具备很大的抗弯刚性[43]。液压缸全部位于下横梁之下,下横梁成了液压缸的支承部分,单缸吨位为5000t,最高液体压力为31.5MPa,工作台尺寸9900mm×3760mm,设备总重9000t。其缺点是下横梁除液压缸产生的力外,还要计入主体结构自重产生的力,优点是降低设备地面高度从而降低厂房高度。

前苏联克拉马托尔斯克重机厂设计的750MN模锻液压机相比美国列维公司设计的450MN模锻液压机最大的优点就是将铸造结构的小梁也改为叠板。其主体结构由四组框架组成,框架的立柱部分有六块厚200mm的钢板组成,框架的横梁由七块厚180mm的钢板组成,他们之间用直径100mm的螺栓紧固在一起,同时为使大面积活动横梁均匀承载,12个液压缸均布于四个框架上[10,15,16]。单缸吨位为6250t,最高液体压力为 32MPa,工作台尺寸16000mm×3500mm,设备总重26000t。

前苏联的750MN模锻液压机在设计过程中充分考虑了结构对模锻件精度的影响,所以本体结构的所有零部件均提高了刚度,以防止满载时活动横梁挠度过大以及偏载时活动横梁的倾斜。其中厚钢板的总重量为本体结构总重的65%,铸造零件的比例进一步降低(不超过总重的7%),大大提高了整体构件的抗弯刚度。满载时,其纵向刚度和横向刚度大致相同,相对挠度值分别为每米0.34mm和每米0.28mm,与梅斯塔的450MN模锻液压机的每米0.6mm相比明显降低[13]。

2.3 粗-细螺栓预紧结构

无论是美国的450MN模锻液压机,还是前苏联的750MN模锻液压机,均属于非预应力结构。不管形式如何改变,上下梁总要承受巨大的弯矩,立柱承受巨大的拉弯联合作用,与此同时,用螺栓紧固叠板框架,大量的应力集中在所难免。上述液压机的承载机架为一整体框架,如果沿中央垂直对称面剖分,形成两个对称C型,再用水平的预紧螺栓,在上下端将两个C型框架预紧成一个整体,即构成所谓C型框架结构。C型框架结构是一种以粗螺栓为预紧件的预应力结构,它部分地克服了非预应力结构在上下横梁的弯曲应力。

前苏联克拉马托尔斯克重机厂为法国设计的650MN模锻液压机采用了这种结构。机架由前后左右四组C型框架组成,中间夹十字形梁,用拉杆在上下两端水平预紧组成整体框架。框架的上下梁有水平方向的预紧,可部分消除梁上的弯曲应力,而在压机的主承载方向(垂直方向)没有预紧力保护,工作载荷完全由立柱承受,立柱无预紧保护,受拉应力作用[10,15]。该模锻液压机为四柱五缸结构,中央缸吨位高于四周缸,为1.5万吨,其余四个缸为1.25万吨,最高液体压力 63MPa,工作台尺寸 6000 mm× 3500mm,总重为13000t。由于提高了工作压力,液压缸数量减少,结构紧凑,台面尺寸大大降低,总重也下降。2013年在我国四川德阳投入生产的世界最大吨位的8万吨模锻液压机的本体结构与650MN基本一致,均为C型组合框架和五缸结构,只是每个液压缸的吨位提升。因而与36年前的法国的650MN模锻液压机相比,各方面性能指标都有进一步提高[17]。

德国西马克公司和德国SPS公司于2006年为法国制造安装一台400MN模锻液压机,其承载机架由4根巨大的粗螺栓预紧而成,同样属于粗螺栓预紧结构。但是其承载机架不再是厚钢板整体框架或者C型框架,而是采用了剖分-组合结构,子件间不通过焊接形成冶金结合的方式,而是由直径很大的粗螺栓将子件预紧而形成的具有重型承载能力的组合件[9]。但是组合件截面间压应力场强度不足以阻止界面相互错动,所以必须在剪切界面上增设键、销、块、台等抗剪切结构。

大直径粗螺栓受成形工艺限制,其许用应力通常只在100MPa~150MPa之间。为了提高预紧强度,提高螺栓的许用应力就显得尤为关键,工程界通常就通过多根直径较小的细螺栓来代替粗螺栓的方法,因为同种材料,细螺栓的许用应力通常可以达到300MPa~350MPa,大大提高了预紧效果。

2.4 钢丝缠绕预应力剖分-坎合结构

通过上论分析可知,对于重型锻压设备,传统的铸造形式本体结构已远远不能满足锻件精度、结构刚度及设备稳定性要求;而厚钢板组合框架结构由于没有预紧力的存在,其横梁仍旧受弯矩作用,立柱受拉弯联合作用;粗-细螺栓预紧结构虽然解决了预应力的问题,但是局部应力集中不可避免;而剖分-组合结构虽然降低了每个组合件的成形难度,但是组合件间通过键合、销合等结构也不能提供更大的局部摩擦而使组合件不产生错位移动,且键合部位本身就是应力集中区域。

如果螺栓的许用应力更高一些,预应力结构的力学特性将会大大提高;如果组合件之间由库伦摩擦状态转变为接触面多峰结构,则形成一个非线性不可逆的弹塑性接触状态。清华大学提出钢丝缠绕预应力剖分-坎合结构就是能解决以上矛盾的最好方法[7,18]。高强度细钢丝缠绕预紧效果要远远强于螺栓,且不会有应力集中存在,而剖分-坎合结构替代剖分-组合结构也能使组合件具备更强的承剪能力。2009年7月,我国首台预应力钢丝缠绕剖分-坎合液压机——360MN垂直挤压机在北方重工集团热试成功,该液压机仅对拱梁部分进行了剖分-坎合,分为3个子件,子件之间采用滚花处理形成坎合的多峰结构。而立柱则采用分段铸造,然后焊接为一个整体。

2011年7月,我国第一台采用自主知识产权“智能缠绕-坎合技术”制造的300MN单缸模锻液压机在昆山建成。不但本体结构采用钢丝缠绕预紧结构,同时该设备通过预紧缠绕、剖分-坎合技术得到直径2060mm、高3.5m的超大液压缸,最大液体压力达90MPa,在超高压预紧力作用下的液压缸通过了45分钟的保压实验。德国奥拓福克斯公司曾制造300MN单缸多向模锻液压机,最大工作压力为50MPa;美国韦伯公司曾制造350MN单缸模锻液压机,最大工作压力为62MPa。以上两台液压机为世界上单缸模锻液压机的经典代表,但昆山300MN单缸模锻液压机将最大工作压力提升到一个新的高度,这都是钢丝缠绕技术带来的巨大优势。

2012年3月,在西安阎良试制成功的400MN单缸模锻液压机,如图5c所示,参考了360MN垂直挤压机的拱梁剖分+整体立柱的成功设计方案,进一步提出了拱梁+立柱全剖分的设计方案,拱梁和立柱均采用中空结构,不但质量轻,刚度也较好,整个机架由20个子分块构成。该设备的设计已经达到国际先进水平,即使在较大偏载的情况下,仍可以保证零件的成形精度,为实现精密模锻提供了保证。400MN模锻液压机的制造和试制成功是钢丝缠绕预紧技术和坎合全剖分技术得以成功应用的重要体现。

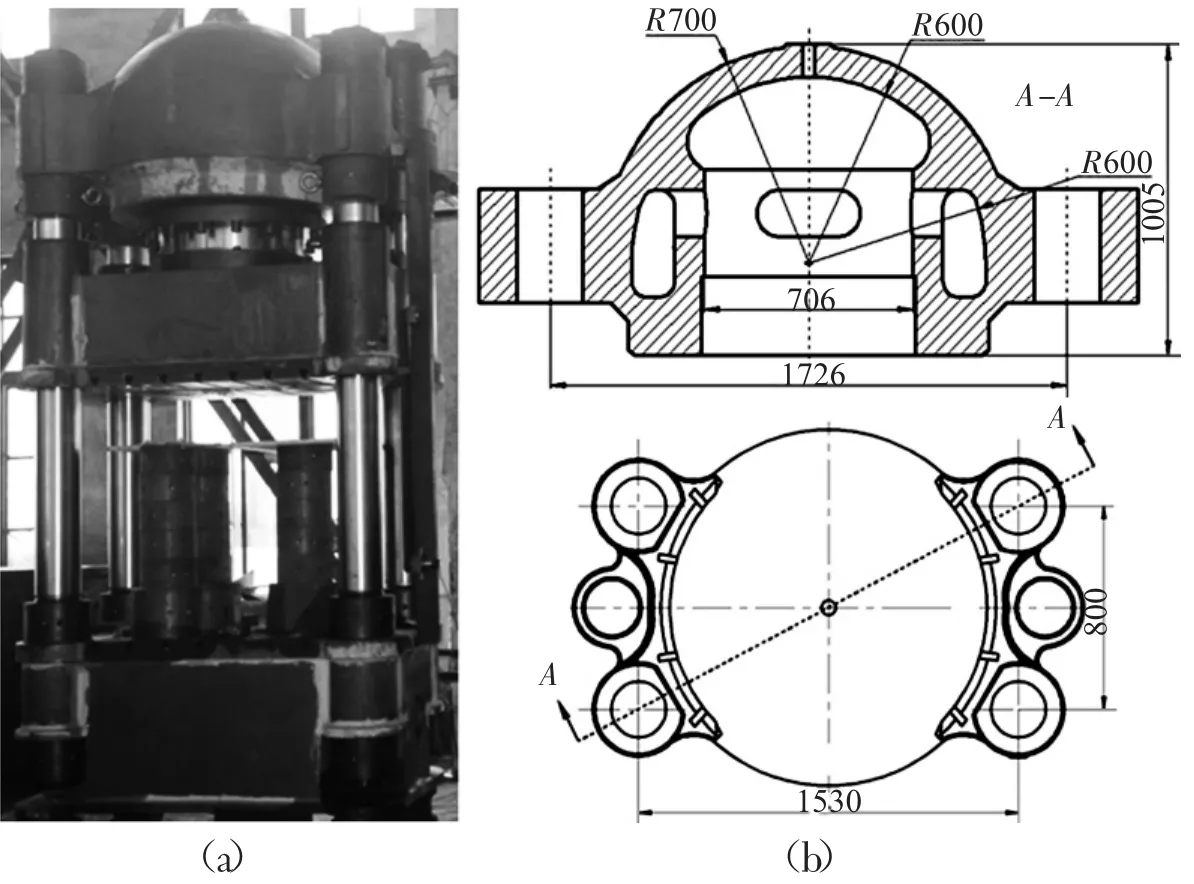

2.5 缸梁一体式结构

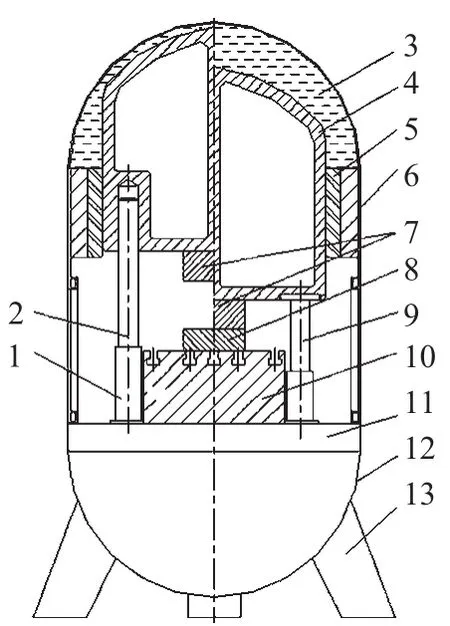

王仲仁教授基于多年无模液压胀球的经验认为,相同轮廓尺寸下,球体的承载能力是筒体的2倍,如果将液压缸从筒形创造性的改为半球形,那么同样吨位下,半球形液压缸的壁厚将大大降低,相应的本体结构的设计尺寸都会相应降低,液压机总体质量也将大大降低。传统的液压机由于上横梁与液压缸分别加工为两个,从强度上不如“合二为一”更合理、更节省材料。如果说100多年以前受机械加工能力的限制,液压缸与横梁分别加工再组装是合理的,如今制造能力有长足的进步,完全有可能采取缸梁一体式结构,如图6所示[19,20]。

相对于传统液压机,它具备如下特点:①液压缸兼作上梁,它的法兰直接与机身相连,液压缸内的柱塞下部仍与活动横梁相连[21,22];②半球形液压缸是缸梁一体式液压机最具特色的关键部件,考虑到其内柱塞往复运动,所以半球缸内设有圆筒形导向套,它与半球壳连成一体,并设有专门的液体通道使筒内外受相等的液体压力,不同于传统圆筒形液压缸内壁受很高的液体压力,因而筒壁可以设计得较薄,液压缸的承力部件主要为半球壳,其承载能力远远高于圆筒形液压缸[23];③缸梁一体式液压机相比同一外轮廓的液压机能提供更高的公称压力,活塞作用面积可大幅度增加[24];④半球形液压缸兼做上横梁,使横梁得到加固且过渡平缓,通过优化设计,可以使应力变化平缓[25,26];⑤由于梁截面质心的提高,大大增加了梁的截面抗弯模量,相对于传统结构,避免了通过增加上横梁厚度或增加筋板的高度而带来的整体质量增加[27]。

图6 缸梁一体式液压机示意图[19,20]

图7 6300kN缸梁一体式液压机及半球形液压缸

缸梁一体式液压机的基本特点是缸与梁合二为一,彻底改变了液压机横梁的结构域受力状态,应力分布均匀,因而可以降低液压机的重量与制造成本,消除了传统缸梁组合液压机液压缸的局部应力集中及缸梁传力面局部接触高应力缺陷。它符合结构整体化及受力均匀化的技术发展大趋势,是液压机结构的原始性重大创新,为液压机的设计制造提供了新思路和技术储备。从先易后难角度看,缸梁一体式液压机宜首先应用于单液压缸、压力较大但工作台面相对紧凑的模锻液压机,除此之外也适合如内高压成形机、护环胀形液压机以及粉末冶金液压机等,积累经验后再逐步推广。目前已开发出6300kN缸梁一体式液压机样机,其液压缸最初形状为半球形,如图7所示。未来将面向长行程、大台面、变曲率结构、多缸结构以及整体机架全预紧结构等工业生产广泛需求的方向发展。

3 结束语

重型锻压设备的发展与创新是从最初的梁柱结构向厚钢板组合结构发展、从梁柱分离结构向梁柱融合的C型框架结构和组合框架发展、从框架结构转变成螺栓预应力剖分-组合结构、再发展到钢丝缠绕预应力剖分-坎合结构、从多液压缸结构向超高压液压缸结构、少液压缸结构、甚至向钢丝缠绕预紧单缸结构发展。缸梁一体式结构的提出,也是液压机本体结构上的一个重大创新。

近年来,我国自主研发的自由锻造液压机无论是数量还是公称力均居世界首位,模锻液压机也在逐渐向世界先进水平迈进。但是中国只是锻造液压机大国,还不是锻造液压机强国,因此锻造液压机的创新与发展将是永恒的课题。

[1]Schuler.Metal Forming Handbook[M],Springer Verlag,Berlin,1998.

[2] Altan,T.,et al.Forging Equipment,Materials and Practices [M],Metals and Ceramics Information Center,MCIC-HB-01,Battelle,1973.

[3] Mueller,E.Hydraulic Forging Presses[M],Springer Verlag,Berlin,1968.

[4] Geleji,A.Forge Equipment,rolling Mills and Accessories[M],Akademiai Kiado,Verlag,Budapest,1967.

[5] Altan,T.,et al.Cold and Hot Forging-Fundamentals and Applications[M],ASM International,2004.

[6] Altan,T.,et al.Sheet Metal Forming-Fundamentals[M],Volume 1,ASM International,2012.

[7]颜永年,俞新陆.机械设计中的预应力结构[M].北京:机械工业出版社,1989.

[8]吴生富.150MN锻造液压机[M].北京:国防工业出版社,2012.

[9] 林 峰,颜永年,吴任东,等.重型模锻液压机承载机构的发展[J].锻压装备与制造技术,2007,42(5):27-31.

[10] 俞新陆.液压机设计与应用[M].北京:机械工业出版社,2009.

[11] 中国机械工程学会塑性工程学会.锻压手册:第3卷[M].北京:机械工业出版社,2007.

[12]王仲仁,张 琦.省力与近均匀成形--原理与应用[M].北京:高等教育出版社,2010.

[13] 别洛夫A.Φ.水压机模锻[M].靳辅安,等译.北京:国防工业出版社,1981.

[14] 俞新陆.液压机[M].北京:机械工业出版社,1982.

[15] 俞新陆,杨津光.液压机的结构与控制[M].北京:机械工业出版社,1989.

[16] 杨固川,于 江,陈 文,等.大型模锻液压机机架结构分析研究[J].锻压技术,2010,(3):109-113.

[17] 颜永年,荆 红,俞新陆,等.超重型液压缸的科学技术价值和工程应用[J].锻压技术,2012,38(1):1-8.

[18] 刘海霞,颜永年,曾 攀,等.钢丝缠绕拱梁立柱全剖分-坎合机架[J].机械工程学报,2011,(4):82-87.

[19] 王仲仁,苑世剑,王小松,等.缸梁一体式压力机 [P].中国:20100502688.5,2011-02-16.

[20] 王仲仁,王小松,何祝斌,等.缸梁一体式压力机简介[J].锻压技术,2011,36(5):55-56.

[21] 王仲仁,王小松,戴 昆,等.缸梁一体式液压机的结构特点分析[J].锻压装备与制造技术,2011,46(6):22-24.

[22] 王 强,孙友松,戴 昆,等.缸梁一体式压力机变形及应力分析[J].锻压装备与制造技术,2011,46(6):25-27.

[23] 张伟玮,王仲仁,王小松,等.厚壁半球形液压缸的强度计算及其与圆筒形液压缸对比分析[J].机械工程学报,2012,48(24):50-54.

[24] Zhang.W.W,Wang.X.S,Wang.Z.R,et al.Design and manufacturing of the cylinder-beam integrated hydraulic press [J].Applied Mechanics and Materials.2013,397,151-161.

[25] Zhang W W,Wang X S,Wang Z R,et al.Structural optimization of cylinder-crown integrated hydraulic press with hemispherical hydraulic cylinder [J].Procedia Engineering 2014,81:1663-1668.

[26] Zhang W W,Wang X S,Wang Z R,et al.Enhancing fatigue life of cylinder-crown integrated structure by optimizing dimension[J].Frontiers of Mechanical Engineering.2015,10(1):102-110.

[27] Zhang W W,Wang X S,Wang Z R,et al.Mechanical Analysis on the Cylinder-Beam Integrated Hydraulic Press with a Hemispherical Cylinder[J].Journal of Mechanical Engineering Science.2015,229(3):407-416.

The development and innovation of body structure in heavy forging equipment

ZHANG Weiwei1,WANG Xiaosong1,2,WANG Zhongren1,2

(1.School of Material Science and Technology,HIT,Harbin150090,Heilongjiang China;2.National Key Laboratory for Metal Precision Hot forming,HIT,Harbin150090,Heilongjiang China)

By reviewing the development history of heavy forging equipment both at home and abroad,the development and innovation of bearing structure in heavy forging equipment have been mainly discussed in the text.As it is a close forcing system when the hydraulic press is working,the body which is the important bearing member suffers high and complex loading.It is hard to manufacture since the quality of body is big.The body structure of heavy forging equipment has been changed from initial beam-column structure to thick steel composite frame structure then to rough bolts pre-stressed structure as well as the bolt prestressed and steel wire wound pre-stressed sectional combination structure.The steel wire wound prestressed bumpy ridge joining structure has been recently adopted widely.The body structure design of heavy forging equipment in different period has been not only imposed by the manufacturing capacity of different periods,but also represented the innovative features of the different periods.Finally,the cylinder-crownintegrated hydraulic press has been put forward as an innovative structure,which provides reference for the manufacture of heavy equipment

Heavy forging equipment;Body structure;Cylinder-crown integrated structure

TG394;TG315.4

A

10.16316/j.issn.1672-0121.2016.02.002

1672-0121(2016)02-0012-07

2015-09-17;

2015-11-03

高档数控机床与基础制造装备国家科技重大专项资助项目(2011ZX04001-011)

张伟玮(1985-),男,博士研究生。E-mail:zhangweiwei0509 103@163.com

王小松(1977-),男,博士,副教授,主要从事塑性加工工艺及锻压装备研究。E-mail:hitxswang@hit.edu.cn