全聚纺纱体内纤维转移规律对成纱性能的影响

2016-06-01谢春萍刘新金

杨 敏,谢春萍,刘新金

(生态纺织教育部重点实验室(江南大学),江苏 无锡 214122)

全聚纺纱体内纤维转移规律对成纱性能的影响

杨 敏,谢春萍,刘新金

(生态纺织教育部重点实验室(江南大学),江苏 无锡 214122)

为探讨全聚纺集聚区对成纱质量的影响,在加装全聚纺装置的QFA1528型细纱机上,分别采用4种集聚负压(1 600、2 000、2 400、2 800 Pa),4种槽型的吸风插件(水滴槽、短斜槽、直槽、长斜槽),3种不同的气流导向片(A型、B型、C型),纺制线密度为9.7 tex的纯棉全聚纺纱线,并对纱线的各项性能指标进行测试。采用示踪纤维方法对纱体内纤维的内外转移系数进行测量,分析不同集聚区工艺对成纱质量的影响。结果表明:当负压为2 000 Pa时,纱线条干和强力最好,当负压为2 800 Pa时,3 mm以上的有害毛羽最少;当吸风插件选择短斜槽时,纱线条干最好,选择长斜槽时,纱线的强力和毛羽最好;当气流导向片选择B型时,纱线的条干最好,选择C型时,纱线的强力最好。

全聚纺;集聚负压;吸风插件;气流导向片

集聚纺技术是在传统环锭纺基础上发展起来的一种环锭纺纱新技术,集聚纺类型可分为气压式和机械式。目前采用负压气流集聚的集聚纺装置在市场上占有的比重较大,有瑞士立达(Rieter)、德国绪森(Sussen)、日本丰田(Toyota)、德国青泽(Zinser)[1]。国内集聚纺系统使用过程中消耗大、能耗高,针对此现象本课题组研制出一种新型集聚纺系统——全聚纺,该系统能提高吸风系统集聚负压的利用效率,可安装在国产机架上,便于老机的改造[2]。

目前已有的关于全聚纺中集聚负压和吸风槽型对成纱质量的影响研究发现,不同的纱支所选择的集聚负压和吸风槽型不同。不同吸风槽对集聚区流场分布的影响也有研究[3-4],但是关于集聚负压、吸风槽和气流导向片对纱线中纤维内外转移规律的影响研究较少。纱线中纤维的内外转移系数对纱线的性能有很大的影响[5],实际生产中可利用纱线内外转移系数进一步改善纱线结构,提高纱线质量,为制定完善的纺纱工艺提供条件。针对此,本文采用不同的集聚区工艺纺制全聚纺纱线,并结合纱线中纤维内外转移系数来分析集聚区工艺对成纱质量的影响。

1 实验部分

1.1 纺纱实验

采用活性染料将棉纤维染成黑色,作为示踪纤维。在梳棉工序,将占原料质量约0.8%的示踪纤维混入未染色的棉纤维[6],制得含有示踪纤维的生条。然后再将生条通过FA320A高速并条机,经2道并条工序后,再使用FA421A型粗纱机纺得定量为4.0 g/10 m的粗纱。在加装全聚纺装置的QFA1528型细纱机上,分别采用4种负压:1 600、2 000、2 400、2 800 Pa,4种不同槽型的吸风插件:水滴槽、短斜槽、直槽、长斜槽,3种不同的气流导向片:A型、B型、C型来纺制线密度为9.7 tex的纱线。 具体纺纱工艺如表1所示。

表1 纺纱工艺参数表Tab.1 Spinning process parameter

全聚纺集聚原理如图1所示。全聚纺装置是以传统的环锭纺三罗拉长、短胶圈牵伸装置为基础,保留中罗拉,上、下胶圈和后牵伸区机构,将前罗拉换成直径为50 mm且表面开有条形窄槽的空心罗拉。在窄槽罗拉表面,集聚区由最前方的输出阻捻皮辊和前皮辊所控制的圆弧区域构成。在窄槽罗拉内部装有表面开有槽的位置固定的吸风组件,吸风组件通过风道与细纱机上的中央吸风系统相连。风机开动时产生负压,在负压的作用下,集聚区周边的气流产生运动,气流穿过导向装置的沟槽,通过吸风插件被吸人中央吸风系统,集聚区须条中的纤维在气流的作用下,自上而下,由边缘到中心向须条内部集聚,缩小须条的宽度[2]。

采用YG173A型纱线毛羽测试仪测定纱线毛羽,采用YG068C全自动单纱强力测定仪测试纱线的强力,采用乌斯特条干仪测定纱线条干CV值以及其他指标。测试环境为:温度(21±2)℃,相对湿度(65±3)%,测试前纱线在该条件下平衡24 h以上。

1.2 观测实验

将采用不同纺纱工艺纺制的纱线浸入由溴代萘和松节油调好的溶液中,由于染色纤维和未染色纤维对光的折射率不同,使得浸泡后的纱线中未染色纤维在显微镜下变得透明,从而能观察到染色纤维在纱线中的排列位置,如图2所示。图中黑色纤维即为示踪纤维。在显微镜下,通过测量纱线的直径R、示踪纤维波峰位置到纱中心轴线的距离ri来分析纱线的内部结构。

纤维的内外转移系数在对纱线中纤维的内外转移程度MD的描述中,本文采用如下公式计算:

式中:n为测量次数,即样本量,本实验所采集的数据个数n为400;ri为波形曲线的峰/(谷)距纱轴的距离;R为纱的半径。MD值的大小代表纱线中纤维的转移程度,MD越大,说明纤维在纱中转移程度越大[7]。由于篇幅所限,这里只给出计算结果。

2 实验结果与数据分析

2.1 集聚负压

采用4种集聚负压(1 600、2 000、2 400、2 800Pa)纺得9.7tex的全聚纺纱线。

2.1.1 集聚负压对纤维内外转移规律的影响

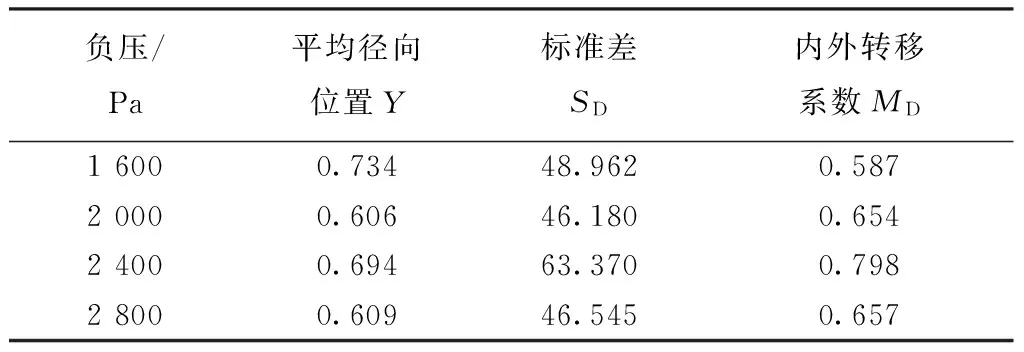

纱体内纤维的内外转移规律测试结果见表2。由表可知:随着负压的增大,纤维的平均径向位置先减小后增加再减小,纤维的内外转移系数先增加后减小。负压为1 600 Pa时纱线中示踪纤维的内外转移程度最小,负压为2 000 Pa和2 800 Pa时纱线中示踪纤维的内外转移系数比较接近,当负压为2 400 Pa时纱线中纤维的内外转移系数最大。根据集聚区的气流运动规律可知,随着负压的增加,集聚区须条两侧受到气流的推动力增加,导致与中间纤维受力的差异增大[8],纤维翻滚,纠缠作用增强,从而导致纱体中纤维的内外转移程度增加,当负压继续增大到一定值时,使得须条宽度减小,须条中间和两侧纤维的受力差异减小,从而使得其纤维的内外转移程度减小。

表2 不同负压下纱线中纤维内外转移系数Tab.2 Transfer coefficient of trace fiber migration in yarn body under different negative pressures

2.1.2 集聚负压对示踪纤维径向位置分布的影响

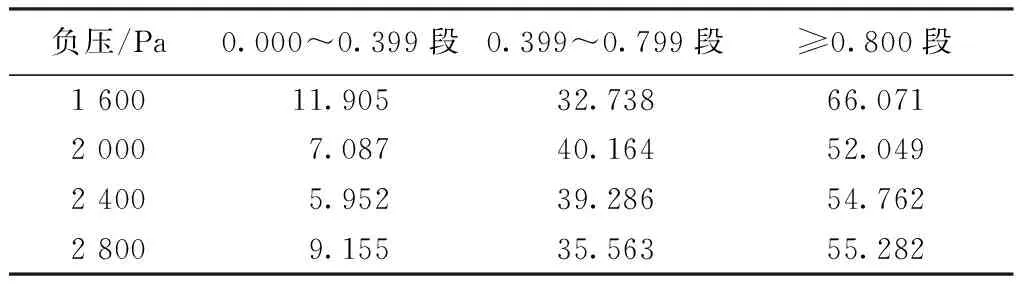

纱线中纤维不同径向位置(r/R)所占的比例如表3所示。由表可知:随着径向位置的增大,纱线中纤维在不同径向位置所占的比例也随之增大,说明在纱线形成过程中由于加捻作用及纤维的转移,使得大部分纤维段离纱芯位置较远。当负压较低时纤维靠近纱芯位置的概率大。

表3 不同负压下示踪纤维不同径向位置所占比例Tab.3 Proportion of tracer fibers in different radial positions under different negative pressures

2.1.3 集聚负压对纱线性能的影响

采用不同负压所纺的纱线性能如表4所示。由表可知:当负压为1 600 Pa和2 400 Pa时纱线条干差,当负压为2 000 Pa和2 800 Pa时有利于改善纱线条干。根据纤维在集聚区中的运动规律发现,随着风机负压的增大,空心罗拉表面对纤维的黏附力增大,当负压超过临界值2 000 Pa时这种黏附力会使得部分纤维运动产生滞后,这就导致纱线中纤维的排列发生变化,使得纱线条干恶化[9]。当负压继续增加时,过大的黏附力使得气流对纤维的控制力增强,纱线的条干反而有所好转。

表4 不同负压纺制的纱线性能测试结果Tab.4 Test results of properties of yarn spun under different negative pressures

对于3 mm以上毛羽,随着负压的增加,3 mm以上的有害毛羽根数逐渐减少,这是由于负压的增大,集聚区对纱条的的凝聚力增强,使得更多纤维被卷绕到纱体上。

对于纱线强力,当负压为2 000 Pa和2 800 Pa时对纱线强力提高有利,负压为2 400 Pa对纱线强力不利。根据不同负压下纱线中纤维的内外转移程度规律知,当负压为2 000 Pa和2 800 Pa时,二者纱线中纤维的径向位置和内外转移规律差异小。纤维的内外转移系数大,导致纱线中纤维的自锁能力强,纤维与纤维之间的纠缠增强,有利于纱线强力的提高,但是纱线的强力还与纱线中纤维的强力利用率有关[10],当纤维内外转移系数过大时,纤维排列不均匀,导致纤维的强力利用率降低,从而不利于纱线强力的提高。

对于纱线断裂伸长率,当负压为2 000 Pa时,纱线的断裂伸长率最高。根据不同负压下纱线中纤维的内外转移程度和纤维径向位置分布可知,当负压在2 000 Pa时纱线中纤维的平均径向位置小,且都集中在离纱芯较近的位置,受到预拉伸的纤维根数少,当纱线受到拉伸时,同时受力纤维多,纱线断裂伸长率高。同理,当负压为2 800 Pa时,纱线的断裂伸长率高,而当负压为1 600 Pa时,纱线中纤维的内外转移系数低,纤维在纱线中排列较顺直,且纱线中纤维主要集中在离纱芯较远的位置,纱线集中性高,所以受力拉伸时,受力纤维根数多,纱线断裂伸长率大。当负压为2 400 Pa时,纱线中纤维的内转移系数大,纤维排列不均匀,受力拉伸时同时受力的纤维少,导致纱线断裂伸长率的降低。

2.2 吸风插件

采用4种不同槽型的吸风插件(见图3)进行纺纱实验。4种不同吸风插件的吸风槽尺寸参数如表 5所示。

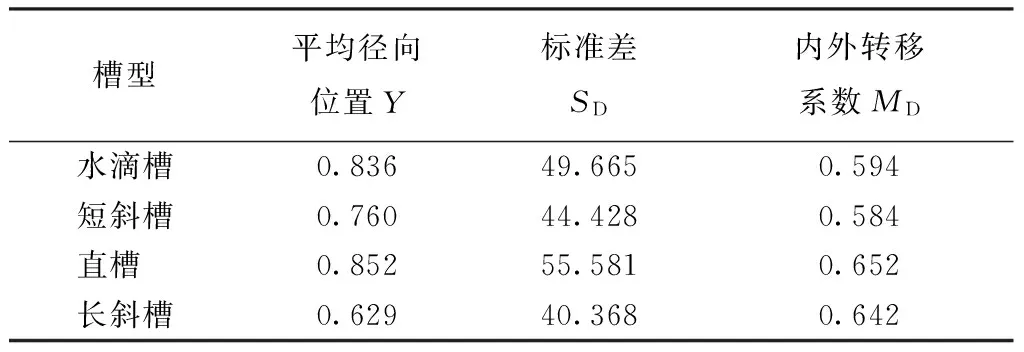

2.2.1 吸风插件对纤维内外转移规律的影响

纱体内纤维的内外转移规律测试结果如表6所示。由表可知:对于水滴槽,该槽型截面尺寸较大,槽的长度短,当须条被吸附在此槽上方时,由于其截面宽度远大于须条宽度,使得气流易从槽的两边直接进入吸风插件内,气流横向对纱条的集聚力下降,纤维横向受到的作用力减小,所以须条内外侧纤维受到的张力差异小,纤维在纱体中排列顺直,纤维内外转移程度低,径向位置大。对于短斜槽,该槽型槽口与垂直方向有一定的倾斜角度,使得须条被吸附在此槽型上方时也会产生一定的倾斜,须条两侧受到的作用力大,负压对须条的集聚作用强,纤维更容易被捻到纱体内部,所以其纤维径向位置小。

表5 不同吸风槽尺寸参数Tab.5 Size parameters of suction plug-in with different suction groove shapes

表6 不同吸风插件的纱线中纤维内外转移系数

Tab.6 Transfer coefficient of trace fiber migration in yarn body under different suction plug-in

槽型平均径向位置Y标准差SD内外转移系数MD水滴槽0.83649.6650.594短斜槽0.76044.4280.584直槽 0.85255.5810.652长斜槽0.62940.3680.642

对于直槽,该槽型上下槽口宽度一致,与须条宽度也相适应,须条被吸附在此槽上方时,集聚区长度长,使得沿槽长度方向上槽中间区域与两端区域的气流流速差异大[4],纤维的受力差异大,使得纤维的内外转移程度增加,纤维平均径向位置也增加。对于长斜槽,该槽型长度长,使得须条在输出方向上受到气流的作用范围增加,1根纤维上受到的气流作用差异大。其槽口与垂直方向有一定的倾斜角度,使得须条在集聚区发生倾斜,纤维的受力发生变化,使得纱线中纤维的内外转移系数增加。

2.2.2 吸风插件对示踪纤维径向位置分布的影响

纱线中纤维不同径向位置(r/R)所占的比例如表7所示。由表可知:在纱条成形过程中,由于纤维受到加捻等作用力,使得纤维产生内外转移,只有少部分纤维段留在纱芯位置,大多数都位于距离纱芯位置较远的地方;长斜槽的纤维段分布在0.399~0.799段和≥0.800段概率相近,而短斜槽的纤维段分布在0.399~0.799段和≥0.800的百分比差异相对较小。

表7 不同吸风插件的示踪纤维不同径向位置所占比例Tab.7 Proportion of tracer fibers in different radial positions under different suction plug-ins

2.2.3 吸风插件对纱线性能的影响

采用不同吸风插件的纱线性能测试结果如表8所示。由表可知:对于纱线条干,水滴型吸风槽对纱线的条干不利,短斜槽和长斜槽有利于改善纱线条干;对于3 mm以上毛羽:直槽对毛羽的改善作用好。槽型的不同使得须条在集聚区受到气流的集聚作用大小不同。短斜槽和长斜槽对须条的集聚能力强,纱线条干好,在集聚区更多纤维被捻到纱体,所以毛羽也少。

表8 不同槽型下纺制的纱线性能测试结果Tab.8 Properties of yarn spun with suction plug-in with different suction groove shapes

对于纱线强力,短斜槽和长斜槽的有利于纱线强力的提高。根据纱线内纤维的内外转移规律可以发现,长斜槽的内外转系数比其他槽型大,使得纱线中纤维的自锁能力强,纤维在纱体中的平均径向位置比其他槽型的小,而且径向位置分布在各段均匀性好,使得纤维段在纱体中分布均匀,从而有利于纱线中纤维强力利用率的提高。

对于纱线断裂伸长率,当采用长斜槽吸风插件时,纱线的断裂伸长率最大。根据不同槽型的吸风插件下纱线中纤维的内外转移程度和纤维径向位置分可布知:当采用长斜槽吸风插件时纱线中纤维的平均径向位置小,纤维靠近纱芯位置,受到预拉伸的纤维根数少;且纤维分布在0.399~0.799段和≥0.800段概率相近,说明纤维内外层分布较为均匀,当受力拉伸时,同时受力纤维根数多,导致纱线的断裂伸长率大。短斜槽和直槽型的吸风插件,纤维的径向位置大,纤维分布在0.399~0.799段和≥0.800段概率差异大,说明纤维的内外分布不均匀,受力拉伸时,纤维的受力不均匀导致断裂不同时性增大,纱线断裂伸长率小,而短斜槽吸风插件,纤维的内外分布较水滴槽和直斜槽均匀,所以其纱线断裂伸长率较二者大。

2.3 气流导向片

采用3种典型的气流导向片进行纺纱实验。3种不同的气流导向片如图4所示。

2.3.1 气流导向片对纤维内外转移规律的影响

纱体内纤维的内外转移规律测试结果如表9所示。从表可知:随着气流导向片开槽数目的增加,纤维的平均径向位置和内外转移系数也增加。对A型气流导向片,纤维内外转移系数最低。这是由于A型气流导向片背部没有开槽,在集聚区气流沿着须条前进方向与须条宽度方向进风,使得须条宽度方向气流流速大,纤维顺直,可能导致其纤维内外转移系数小。

表9 不同气流导向片时纱线中纤维内外转移系数

Tab.9 Transfer coefficient of trace fiber migration in the yarn body under different at flow plate

气流导向片平均径向位置Y标准差SD内外转移系数MDA0.71835.3600.493B0.73036.5600.501C0.76044.4300.584

对于B型气流导向片,背部开有1个槽。在集聚区,气流一部分从导向片上方逸失,使得须条宽度方向左右两侧受到的作用力不同,可能导致其纤维内外转移系数增大。对于C型气流导向片,背部开有2个槽,须条在集聚区位于2个槽的中间位置,须条两侧纤维受气流作用大,须条中间受到气流的作用小,从而使得纤维的翻滚纠缠作用增强,有利于纤维内外转移系数的增加。

2.3.2 气流导向片对示踪纤维径向位置的影响

纱线中纤维不同径向位置(r/R)所占的比例如表10所示。由表可知:随着导向片上方开槽数目的增加,纤维径向位置分布在距纱芯位置较远的地方的比例逐渐增加。

表10 不同气流导向片时示踪纤维不同径向位置所占比例Tab.10 Proportion of tracer fibers in different radial positions using different flow guide plates

2.3.3 气流导向片对纱线性能的影响

采用不同气流导向片的纱线性能测试结果如表11所示。由表可知:对于纱线条干,A型导向片对纱线条干不利,B型有利于改善纱线条干;对于3 mm以上毛羽,A型导向片3 mm以上有害毛羽根数最少,B和C毛羽根数相当。说明在集聚区气流的进风方式不同,导致须条受气流作用不同,从而影响纱线条干与毛羽。

表11 不同气流导向片下纺制的纱线性能测试结果Tab.11 Properties of yarn spun by different flow guide devices

对于纱线强力,C型导向片有利于纱线强力的提高,而B型导向片对纱线强力不利。根据纱线中纤维内外转移规律可知,C型导向片的内外转移系数最大,随着纱线中纤维内外转移系数的增加,纱线中纤维的纠缠力增强,使得纱线的强力得到提高。

对于纱线断裂伸长率,当采用B型和C型气流导向片时,纱线的断裂伸长率大。根据不同气流导向片下纱线中纤维径向位置分布可知,B型和C型气流导向片的纱线中纤维靠近0.000~0.399段的比例大,说明纤维距离纱芯位置近,受到预伸长的纤维较A型少,使得纱线受到拉伸时,纱线断裂伸长率增大。

3 结 论

本文通过对集聚区不同工艺对纱线内外转移规律及纱线质量影响进行研究,指出不同负压,不同的吸风插件槽型和气流导向片等都会使得须条在集聚区受到气流的作用不同,影响纱体中纤维的内外转移规律和纱线质量。从实验结果可知,存在一个最佳范围的内外转移系数使得纱线强力最好,当超过这个范围时纱线强力反而降低。具体而言:当负压为2 000 Pa时,有利于纱线条干的改善和强力提高;当负压为2 800 Pa时,有利于减少3 mm以上的有害毛羽;当吸风插件选择短斜槽时,有利于改善纱线条干,选择长斜槽时,有利于提高纱线强力和减少3 mm以上的有害毛羽;当气流导向片选择A型时,有利于改善纱线毛羽,选择B型时,有利于改善纱线条干,选择C型时,有利于改善纱线强力。综合纱线条干、3 mm以上的毛羽根数和强力等指标可得出,当负压选择2 000 Pa、吸风插件选择长斜槽,气流导向片选择C型时获得的纱线综合质量较好。

FZXB

[1] CHENG K P S,YU C.A study of compact spun yarns[J].Textile Research Journal,2003,73(4):345-349.

[2] 谢春萍,高卫东,刘新金,等.一种新型窄槽式负压空心罗拉全聚纺系统[J].纺织学报,2013,34(6):137-141.XIE Chunping,GAO Weidong,LIU Xinjin,et al.Novel complete condensing spinning system with strip groove structure[J].Journal of Textile Research,2013,34(6): 137-141.

[3] 朱预坤,谢春萍,徐伯俊,等.全聚赛络纺集聚负压对成纱性能的影响[J].上海纺织科技,2014,42(6):36-38.ZHU Yukun,XIE Chunping,XU Bojun,et al.Effect of concentration negative pressure of complete condensing siro-spinning on yarn property[J].Shanghai Textile Science and Technology,2014,42(6):36-38.

[4] 刘文龙,徐伯俊,谢春萍,等.基于Fluent的全聚纺不同吸风槽集聚效果数值模拟[J].纺织学报,2014,35(9):137-143.LIU Wenlong,XU Bojun,XIE Chunping,et al.Numerical simulation of condensing effect of air suction slot′s structure in complete condensing spinning system based on Fluent[J].Journal of Textile Research,2014,35(9):137-143.

[5] HEARLE JW S,GUPTA B S,MERCHANT V B.Migration of fibers in yarns: part I: characterization and idealization of behavior[J].Textile Research Journal,1965,35:329-334.

[6] 张宏伟,王善元.转杯纱中纤维转移与捻度分布的规律[J].纺织学报,2001,22(4):224-225.

ZHANG Hongwei,WANG Shanyuan.A study on fibre transfer and radial twist distribution in rotor-spun yarn[J].Journal of Textile Research,2001,22(4):224-225.

[7] 姚穆,周锦芳,黄淑珍,等.纺织材料学[M].北京:中国纺织出版社,2000:296-297.YAO Mu,ZHOU Jinfang,HUANG Shuzhen,et al.Textile Materials[M].Beijing:China Textile & Apparel Press,2000:296-297.

[8] 梅恒.网眼罗拉紧密纺集聚区三维流场数值模拟与分析[J].纺织学报,2013,34(4):122-125.MEI Heng.Three dimensional flow field numerical simulation and analysis of compact spinning with perforated rollers[J].Journal of Textile Research,2013,34(4):122-125.

[9] 苏旭中,吴婷婷,谢春萍,等.网格圈式紧密纺集聚负压对成纱性能的影响[J].棉纺织技术,2011,39(2):82-84.SU Xuzhong,WU Tingting,XIE Chunping,et al.Effect of lattice apron compact spinning concentration negative pressure on finish yarn property[J].Cotton Textile Technology,2011,39(2):82-84.

[10] ZEIDMAN M,SAWHNEY P S.Influence of fiber length distribution on strength efficiency of fibers in yarn[J].Textile Research Journal,2002,72(3):261.

Effect of fiber migration law in yarn body on yarn quality of complete condensing spinning

YANG Min,XIE Chunping,LIU Xinjin

(KeyLaboratoryofEco-Textiles(JiangnanUniversity),MinistryofEducation,Wuxi,Jiangsu214122,China)

Effects of complete condensing spinning in condensing zone on yarn quality are discussed.On QFA1528 spinning frame equipped with a complete condensing spinning device,four concentration negative pressures of 1 600 Pa,2 000 Pa,2 400 Pa and 2 800 Pa and four suction plug-in with different suction groove shapes,droplet groove,short-inclination groove,straight groove and long-inclination groove and three air flow guide plates named type A,type B and type C are selected to spin 9.7 tex pure cotton yarn.Then the yarn indexes are tested.A technique of tracer fibers is used to measure the coefficient of fiber migration in the yarn body,and the effect of different condensing zone process on yarn quality is analyzed.The results show that when the negative pressure 2 000 Pa is selected,the yarn strength and evenness are the best while the negative pressure 2 800 Pa is helpful to reduce yarn harmful hairiness over 3 mm.When the suction plug-in with short-inclination groove is selected,yarn evenness is the best while the yarn strength and evenness is the best with suction plug-in with long-inclination groove.When type B air flow guide plate is selected,yarn evenness is the best while yarn strength is the best with type C.

complete condensing spinning; condensing negative pressure; suction plug-in; air flow guide plate

10.13475/j.fzxb.20141105107

2014-11-20

2015-07-01

国家自然科学基金项目(11102072);纺织服装产业河南省协同创新资助项目(hnfz14002);江苏省自然科学基金项目(BK2012254);江苏省产学研项目(BY2014023-13,BY2012051,BY2013015-24);江苏省科技成果转化项目(BA2014080)

杨敏(1990—),女,硕士生。研究方向为纺纱技术。谢春萍,通信作者,E-mail:wxxchp@vip.163.com。

TS 114.1

A