行李箱盖扭力弹簧设计

2016-05-30李建赵为纲

李建 赵为纲

摘 要:通过对某一上市车型行李箱盖系统受力分析,并利用数学模型及理论力学模型建立了行李箱盖开启和关闭过程中力矩平衡关系,结合CATIA软件的DMU模型求出扭力弹簧性能参数。另外,通过EXCEL文件中强大的数据处理及公式编辑功能,实现了行李箱盖重力矩及扭力弹簧扭矩计算,获得行李箱盖开启角度与重力矩及扭矩曲线,指导了该车型的试制和生产,以此获得行李箱盖系统较佳的开闭性能。

关键词:扭力弹簧;扭矩;重力矩;DMU模型

行李箱盖平衡铰链,是指使用弹性元件,可以在行李箱盖开启或关闭过程中平衡行李箱盖重力矩的铰链结构[1]。目前,国内外使用较多的弹性元件是扭力弹簧,它是通过扭转产生弹性变形输出力矩。 因为平衡铰链结构简单、制造工艺容易、有足够强度、可靠耐久及成本较低等优点,国内越来越多的车型,特别是中低档车型采用该结构的铰链。

在行李箱盖使用过程中,启动开启装置后,能自动弹起一定高度,方便用户继续抬举,同时在最大打开位置时有足够的保持力,以免在风力作用下或斜坡上自行落下关闭导致伤人事故[2]。本文以某一上市车型(下文简称车型A)为例,通过数学及力学理论,并结合DMU模型分析及EXCEL开发程序获得扭力弹簧的设计参数,减少行李箱平衡铰链开发周期,优化行李箱盖开闭性能。

1 行李箱盖系统受力分析

用户在开关行李箱盖时,为了平衡行李箱盖,手部感受的力(手部作用力)是用来克服行李箱盖系统的重力矩和扭力弹簧的扭矩等。

1.1 行李箱盖重力矩

行李箱盖重力臂是随着行李箱盖开启角度的而变化的。行李箱盖在开闭过程中,铰链轴心线与行李箱盖重心(如图1所示)的距离L是一个定值。则行李箱在开闭过程任意位置的重力臂为:

(1)

其中,LG为重力臂;L值为398.9mm;θ为行李箱开启角度,其中最大开启角度为95°;-21.16°为车型A行李箱盖重心和铰链旋转中心的连线与XY平面的夹角;

由此可以得出行李箱盖重力矩为:

(2)

其中MG为重力矩;m为行李箱盖质量(车型A为12.2kg)。

根据公式(2)可以计算出行李箱盖任意开启角度时对应的重力矩,表1为行李箱盖开启间隔5°的重力矩。

1.2 扭力弹簧扭矩

扭力彈簧是淬火弹簧钢丝按一定形状弯曲而成。扭力弹簧的扭矩与扭力弹簧的直径d、扭力弹簧的有效长度L及扭力弹簧的扭转角度Ф[3]有关。

(3)

其中,MT为单根扭力弹簧的扭矩。G为扭力弹簧材料的剪切弹性模量(车型A的扭力弹簧选材为65Mn,其剪切弹性模量值为78000MPa);L为扭力弹簧有效长度(车型A扭力弹簧有效长度为1059mm)。

2 扭力弹簧结构简化

从图2可以看出,铰链安装支架为固定件,铰链、联杆及扭力弹簧为活动件,扭力弹簧通过联杆随铰链作旋转运动。把各个零部件投影到XZ平面,图2所示结构可以简化成图3所示的四连杆结构,其中AB为铰链安装支架,AC为铰链,BD为扭力弹簧,CD为联杆。

3 行李箱盖操作过程

当打开行李箱盖锁时,行李箱盖由关闭状态打开,扭簧产生较大的弹性势能被释放出来,克服行李箱盖重力矩,行李箱盖在关闭状态的开启弹力15N左右(拆下密封条);当行李箱盖开启10°左右时,扭力弹簧扭矩与行李箱盖重力矩平衡,该点为下平衡点;此后,行李箱盖重力矩稍大于扭力弹簧扭矩,用户比较轻地上举行李箱盖;当行李箱盖上举到80°左右,扭力弹簧扭矩与行李箱盖重力矩再次平衡,该点为上平衡点;越过上平衡点,扭力弹簧扭矩大于重力矩,行李箱盖会自动弹至最大开启角度。在最大开启角度位置,需保证在开启方向弹力在20N左右,以免行李箱盖因风力或在斜坡上自动关闭。

当关闭全开状态的行李箱盖时,首先克服在该状态下弹力(约20N),然后越过上平衡点,借着惯性,可以轻松地把行李箱盖关闭。

4 基于CATIA软件DMU模型分析

行李箱盖在开闭过程中,其扭力弹簧对应的扭转角度可以分解成(如图4所示):

(4)

其中,β为扭力弹簧在最大开启时的转角;α为行李箱盖开启任意角度与最大开启角度时所对应的扭力弹簧夹角,同时也是行李箱盖在最大开启角度时扭力弹簧的安装角度,简称扭力弹簧初始角度。

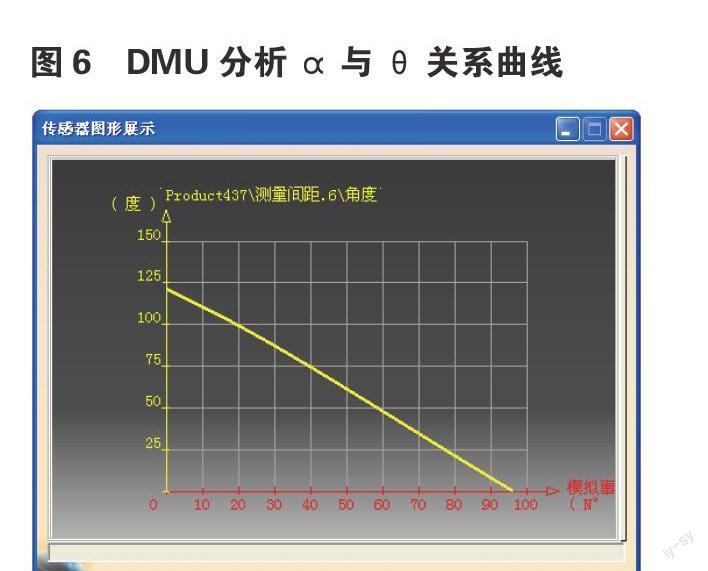

行李箱盖在开闭过程中,α与θ之间关系可以通过在CATIA软件中建立DMU模型分析来获得,如图5和图6所示。

5 扭力弹簧参数求解

行李箱盖在开启(0°)和关闭(95°)瞬间所受的弹力分别约15N和20N,可以换算为力矩分别为6N.m和6.4N.m;该力矩即手部作用力,用Mb表示。

因为左右两根扭力弹簧共同作用完成行李箱盖的开启和关闭,在计算时需考虑两根扭力弹簧产生的扭矩。另外,扭力弹簧在焊装车间装车后,在受力状态下(一般行李箱盖开启约10°左右)随车身经过涂装车间的电泳烘烤、中涂烘烤、面漆烘烤等多次高温处理,扭力弹簧发生衰减。根据经验值, 扭力弹簧的弹性势能会损失15%-25%,本文在计算时取20%。

则手臂作用力矩、扭力弹簧扭矩及重力矩的关系为:

(5)

由公式(2)、(3)、(4)和(5)得行李箱盖在开启和关闭瞬间平衡关系分别为:

(6)

(7)

由公式(6)和(7)可以求得d=5.95mm,β=75.53°。为了方便材料规格选取、产品加工及尺寸控制,d取6.0mm,β取75.5°。

6 基于EXCEL的扭力弹簧开发程序

根据上文所提及和求得的参数运用EXCEL的公式和图表建立扭力弹簧开发程序,绘制出行李箱盖重力矩和扭力弹簧扭矩与行李箱盖开启角度关系图,如图7所示。

因行李箱盖实物质量与设计偏差、扭力弹簧在经焊装至涂装势能衰减不确定性等设计及加工偏差,可以运用EXCEL的扭力弹簧开发程序对d和β进行微调(其他参数已确定,可看作定值;d与扭力弹簧成四次方关系,经确定后尽量不做调整),获得行李箱盖开闭过程最佳性能。

另外,在行李箱盖总成部件设计变更时,导致质量变更,通过对EXCEL的扭力弹簧开发程序d和β,可节省大量的计算时间。

7 结论

本文通过对车型A行李箱盖平衡铰链结构分析,简化并建立模型,运用数学模型、理论力学、DMU模型及EXCEL的扭力弹簧开发程序优化行李箱盖开闭过程的性能指标,并指导实际生产。

(1)基于CATIA软件的DMU模型建立扭力弹簧扭转角度与行李箱盖开启角度关系,可以简化繁琐的计算;(2)利用数学模型、理论力学可以计算出扭力弹簧的性能参数;(3)建立EXCEL的扭力弹簧开发程序,可简化设计计算,并能指导该车型试制和生产。

参考文献:

[1] 黄天泽,黄金陵,汽车车身结构与设计[M].北京:机械工业出版社,2003:218.

[2] 刘淡,陆劲昆,姚斌,FN轿车行李箱盖铰链受力分析及其在扭杆设计中的应用[J].汽车科技,2006,第5期:23-26.

[3] 刘鸿文,材料力学教程[M].北京:机械工业出版社,1993:72-73.