轨道交通车辆螺栓连接质量检测研究

2023-11-22盖杰王岳宸余以正孙健

盖杰,王岳宸,余以正,孙健

(中车长春轨道客车股份有限公司 国家轨道客车工程研究中心,吉林 长春 130062)

轨道交通车辆是一个庞大和复杂的机械系统,使用了上万量级数量的螺栓连接,螺栓连接质量的可靠性关系到车辆运行的安全性。为了保证螺栓连接的安全可靠性,方案设计阶段通过螺栓设计和仿真来评估服役安全性[1-4],生产阶段通过装配控制和检测来保证可靠性。

质量监控是螺栓连接安全应用的重要一环,是对拧紧工艺稳定性、可靠性的一种考核。质量监控一般包括两个方面,一方面是监控螺栓拧紧工艺准确性,通常采用“过程法”这种动态方式来评定;另一方面是评估已装配螺栓连接的可靠性,通常采用“事后检验法”这种静态方式来评价[5]。扭矩检测是常用的静态监控形式,分为紧固法、松开法和标记法[6-7],其中紧固法目前应用最广泛。螺栓拧紧后通常会发生扭矩衰减,一般在拧紧操作完成后的30 ms内会出现总扭矩衰减量的60%~70%[8-9]。受紧固工具、装配程序、被连接件状态、涂层、粗糙度等因素影响,紧固连接扭矩衰减还会出现离散。被连接件的状态对扭矩衰减有主要影响,连接状态可分为软连接、硬连接和中性连接。软连接的被连接件中间存在橡胶、塑料和软金属等,硬连接的被连接件是硬金属,中性连接是介于软连接和硬连接之间的连接。扭矩衰减大小关系是软连接>中性连接>硬连接[7,10]。扭矩检测需要针对不同连接类型制定不同的监控方法。

德国工程师协会发布了螺栓工艺过程能力测试方法的VDI 2645-3标准,有峰值和残余扭矩等检测扭矩的测试方法,通过SPC方法还可计算检测扭矩,以此评判工艺是否合格。由于残余扭矩测量对检测设备要求较高,大多数汽车行业企业都利用指示式扭矩扳手或数显扭矩扳手以峰值扭矩方法评价螺栓连接的质量[11-13]。大众汽车有监控螺栓连接质量的企业标准VW 01110-2,规定用扭矩检测来能保证装配可靠和过程稳定。该企业标准根据应用危险等级将螺栓连接分为A、B、C三类,危险等级较高的A/B类检测扭矩范围是0.8倍装配扭矩到1.2倍装配扭矩,危险等级较低C类检测扭矩范围是0.7倍装配扭矩到1.2倍装配扭矩,含塑料件的B/C类连接检测扭矩范围是0.5倍装配扭矩到1.2倍装配扭矩。

轨道交通车辆行业在螺栓连接质量监控方面目前还没有形成行业标准,也没有定量的检测扭矩指导。本文研究轨道交通车辆行业适用的螺栓连接质量监控方法,包括拧紧工艺动态扭矩系数评估方法,检验扭矩的测试和分析方法,并给出典型螺栓连接的检测扭矩分析结果,为轨道交通车辆螺栓连接质量评估标准的制定奠定基础。

1 螺栓连接工艺

轨道交通车辆螺栓连接常用的拧紧工具有精度±1%的智能扭力拧紧系统(简称为智能扳手)和精度±5%的机械定值扭力扳手(简称为机械扳手)。智能扳手主要用于车辆制造中关键部位螺栓的装配,机械扳手主要用于车辆制造中非关键部位螺栓的装配和车辆运营后螺栓连接的维护。

智能扳手可实时数字显示拧紧扭矩,并有声、光和振动提示,拧紧扭矩合格后将结果上传系统,能实现对拧紧扭矩的严格监控。机械扳手没有扭矩值显示,只有声音提示,不能监控紧固扭矩。智能扳手扭矩设定是一个扭矩范围,而机械扳手扭矩设定是一个扭矩固定值。紧固连接一般要求装配扭矩是基于设计扭矩T上下浮动5%,即是T×(1±5%),因此机械扳手的设定紧固扭矩是设计扭矩T,智能扳手设定扭矩范围为0.95T~1.05T。

工人每日均会对使用的扳手进行标定,按图纸要求的设计扭矩和工艺要求对螺栓进行装配。质检人员会在螺栓装配后对螺栓装配质量进行定性检测。

2 拧紧工艺测试及评估

为评估拧紧工艺,本文采用动态扭矩测试对机械扳手和智能扳手的实际施加扭矩进行测试,应用SPC方法对拧紧工艺进行评估。

动态扭矩是螺栓拧紧过程中的扭矩峰值。采用扭矩转角传感器(精度±1%)和多功能便携式转矩分析仪可测试动态扭矩。在拧紧工具上安装连接扭矩转角传感器,在拧紧螺栓过程中通过转矩分析仪采集动态扭矩。本文对9种螺栓连接共85个样本的机械扳手拧紧和对5种螺栓连接共45个样本的智能扳手拧紧进行动态扭矩测试。

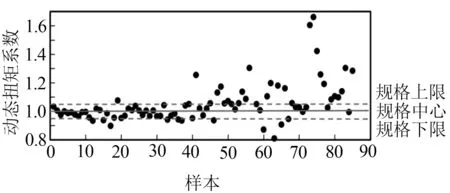

为实现不同型号螺栓、不同操作人员和不同设计扭矩的拧紧工艺归一化评估,本文定义并使用无量纲数-动态扭矩系数αT作为分析参数。动态扭矩系数αT是动态扭矩与设计扭矩之比。根据SPC方法和拧紧扭矩目标T×(1±5%),动态扭矩系数要求规格是1±0.05,即动态扭矩系数αT的规格中心是1.0,规格下限是0.95,规格上限是1.05。如果测得动态扭矩系数在规格要求0.95~1.05范围内则判定拧紧扭矩满足装配需求。

图1(a)和图1(b)分别是机械扳手和智能扳手拧紧动态扭矩系数控制图。测试得到机械扳手拧紧的动态扭矩系数αT范围为0.79~1.66。相比设计扭矩,动态扭矩最大上浮为66%,最大下浮为21%。从图1(a)可直观看到机械扳手对应的动态扭矩超出规格上限和下限,不满足装配扭矩要求。测试得到智能扳手拧紧的动态扭矩系数αT范围为0.94~1.04,动态扭矩系数最小值0.94比规格下限0.95低0.8%,偏差小于1%,可能是由检测设备精度引起的。从图1(b)可知,智能扳手对应的动态扭矩基本在规定上限和下限范围内。

(a) 机械扳手

根据螺栓工艺过程能力要求,装配扭矩需要准确、集中且稳定。动态扭矩测试结果表明,机械扳手拧紧的动态扭矩离散大、偏差大,不满足装配扭矩要求和扭矩检验条件,被拧紧螺栓存在超屈服的风险。

3 起动和残余扭矩测试与分析

为评估已装配螺栓连接的可靠性,普遍使用紧固法来“事后”检验螺栓连接,如果检测到扭矩衰减后的扭矩特征符合规定的检测扭矩范围,则螺栓连接稳定、可控且一致,判定螺栓连接合格。检测扭矩范围的确定方法是本文的研究重点。

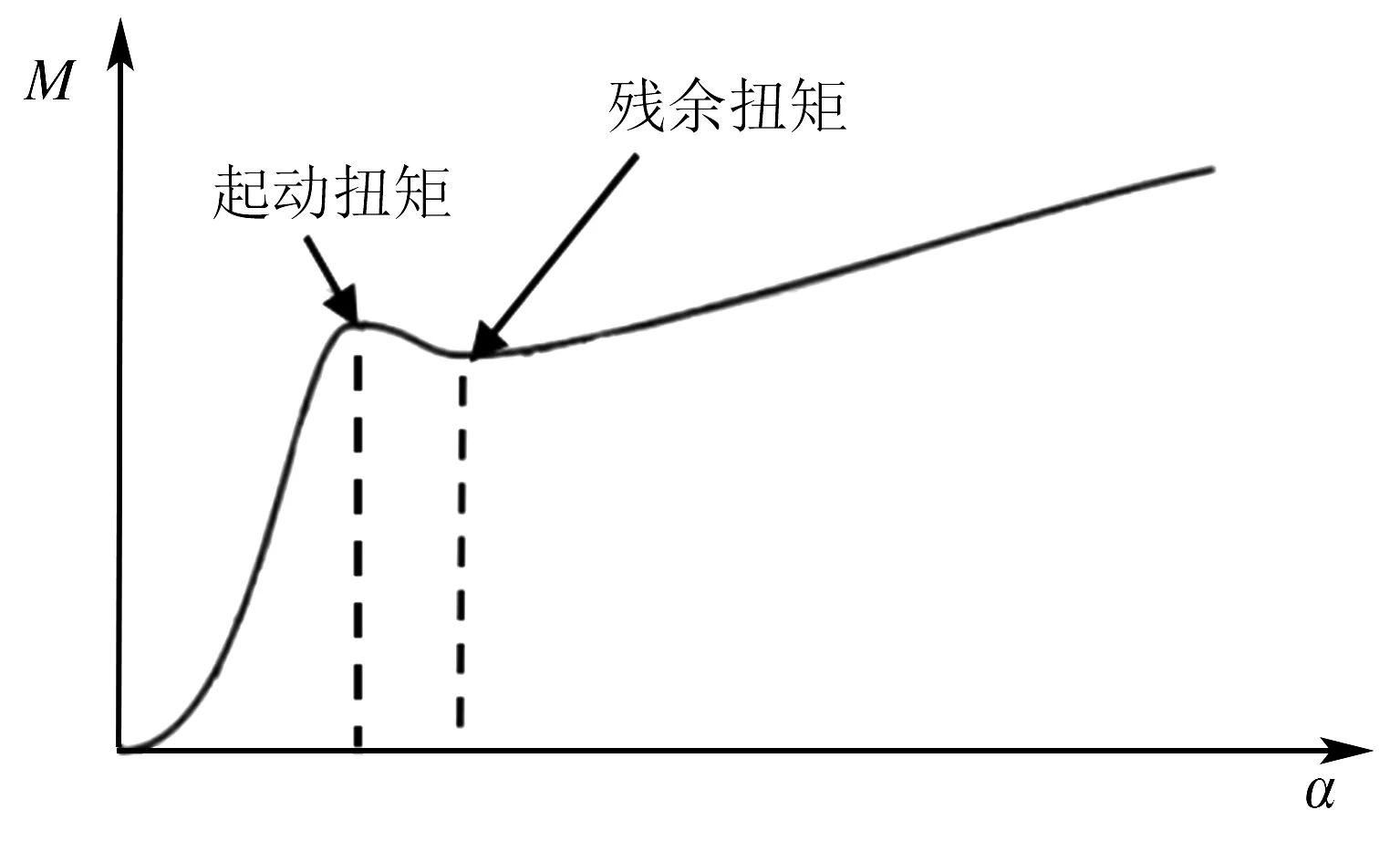

拧紧扭矩随转角变化有2种曲线形式,见图2。拧紧螺栓时螺栓从静止到转动是静摩擦转动摩擦的过程,所以理论上扭矩随转角增加过程中会出现极大值点(图2(a)),在极值点螺栓发生脱离起动,对应扭矩常被称为起动扭矩。极小值点对应的扭矩是残余扭矩, 理论上残余扭矩是螺栓连接真正的剩余扭矩。有些情况静摩擦转动摩擦过程不明显,转角-扭矩曲线出现图2(b)的形式,此时起动扭矩和残余扭矩差异不明显。

(a) 转角-扭矩曲线形式一

起动扭矩和残余扭矩是螺栓紧固后的两个可量化的扭矩检测特征,需要与使用的检测工具匹配。残余扭矩测量通过采集转角-扭矩曲线确定残余扭矩,如果测得残余扭矩在规定范围内则判定合格,该检测方法对检测设备要求较高。起动扭矩检测方法是复紧螺栓时, 当扳手读数达到起动扭矩下限,螺母不转动,而螺母转动时的读数值小于起动扭矩上限则可判定为合格。该检测方法对设备要求较低,使用数显扳手等“可读扭矩”扳手即可,测试方便。

3.1 起动和残余扭矩测试

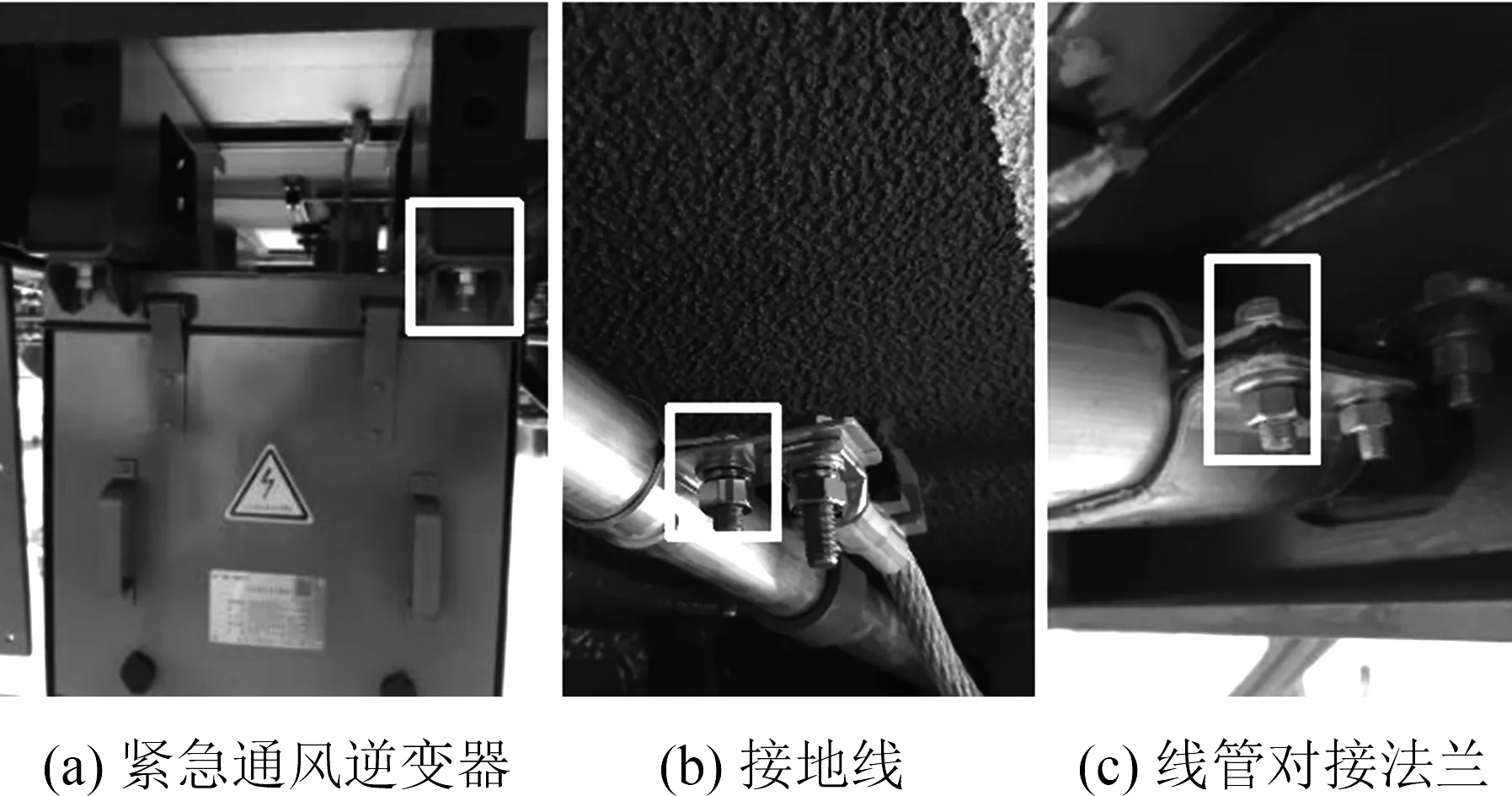

本文以轨道车辆车下典型硬连接、中性连接和软连接螺栓连接为研究对象,分别为①紧急通风逆变器连接螺栓M12(8.8级),设计扭矩为61 N/m,被连接件均为钢材的硬连接;②接地线连接螺栓M8(A2-70),设计扭矩为12.8 N/m,被连接件为铝合金的中性连接;③车下线管对接法兰连接螺栓M8(A2-70),设计扭矩为12.8 N/m,被连接件中含6 mm厚度橡胶的软连接。3种螺栓连接见图3。

图3 3种螺栓连接实物图

起动扭矩和残余扭矩测试方法是按设计扭矩T使用精度±1%数显扳手对螺栓进行拧紧,保证装配扭矩满足设计要求。拧紧30 min内使用Inspector数显扳手复紧螺栓,该扳手能采集到转角-扭矩曲线,从曲线读取到起动扭矩和残余扭矩。一般在装配后30 min内进行扭矩测试,因为此时间段扭矩衰减和环境状态都相对稳定。3种连接类型测试样本数量均为30个。

3.2 起动和残余扭矩结果分析

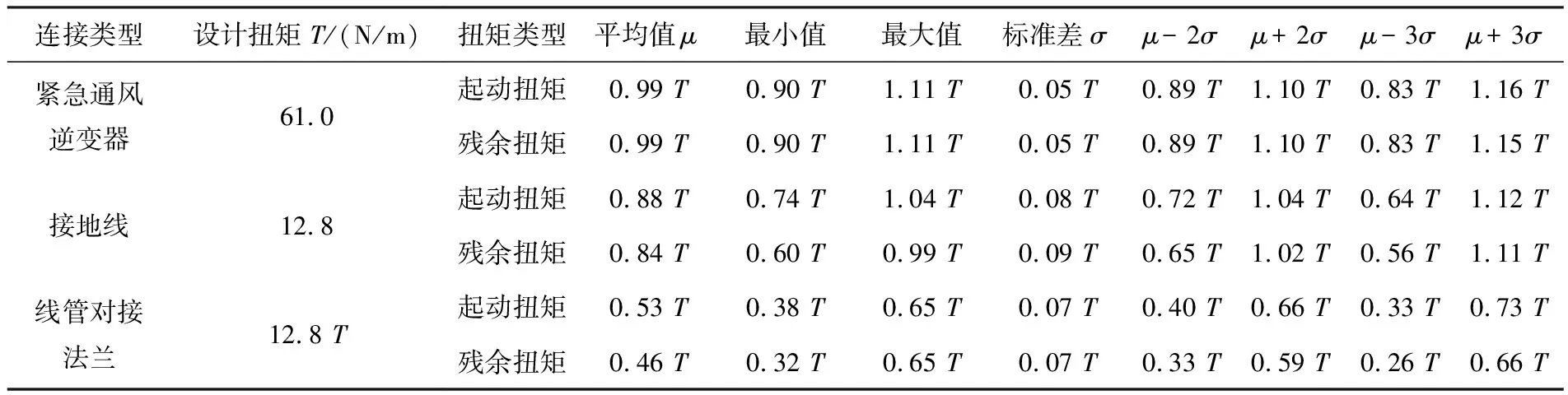

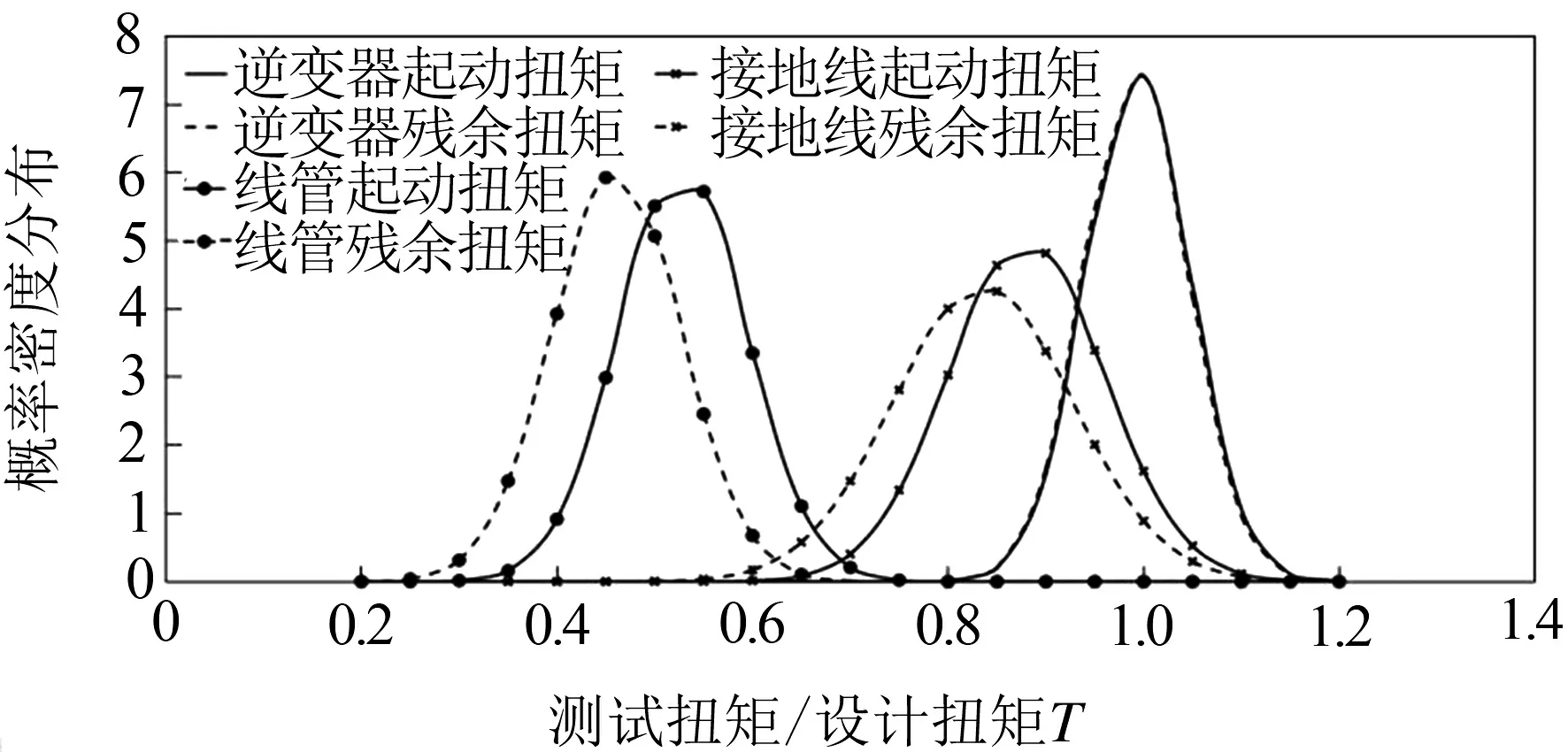

3种连接螺栓起动扭矩和残余扭矩平均值μ和标准差σ统计分析结果见表1。从表1可以看出,每种连接的起动扭矩平均值μ比残余扭矩平均值大0~0.7T,起动扭矩标准差σ与残余扭矩标准差σ基本相同,说明起动扭矩特征稳定性与残余扭矩稳定性相当。图4给出了起动扭矩和残余扭矩正态分布概率密度曲线, 可直观看到起动扭矩和残余扭矩在平均值上有偏差,离散程度基本一致,特别是逆变器硬连接的2种扭矩特征的概率密度曲线完全重合,这是因为复紧过程中静摩擦转动摩擦过程不明显,绝大部分残余扭矩与起动扭矩相同。

表1 3种连接螺栓起动扭矩和残余扭矩统计分析结果

图4 起动扭矩和残余扭矩正态分布概率密度曲线

对于本次测试样本,紧急通风逆变器连接螺栓残余扭矩平均值为0.99T,平均扭矩衰减为1%,最大扭矩衰减为10%。接地线连接螺栓残余扭矩平均值为0.84T,平均扭矩衰减为16%,最大衰减为40%。车下线管对接法兰连接螺栓残余扭矩平均值为0.46,平均扭矩衰减为54%,最大扭矩衰减为68%。相比被连接件均为金属材料的硬连接和软连接,含6 mm厚橡胶的软连接出现了严重的扭矩衰减。如果软连接应用在风险等级较高部位,在质量监控中需要根据非金属材料厚度和材质等特性详细测试和分析评估。

4 检测扭矩分析

不管是残余扭矩检测还是起动扭矩检测,都需要确定相对稳定、可控、合理检测扭矩范围来评判螺栓连接是否合格。根据SPC方法假设扭矩特征服从正态分布N(μ,σ2),当过程处于稳态时螺栓连接扭矩特征有99.73%落在μ±3σ范围内(3σ法则),95.45%落在μ±2σ范围内(2σ法则),其中μ代表统计平均值,因此可通过3σ原则或2σ原则确定扭矩检测范围。

本文主要分析起动扭矩检测方法的扭矩检测范围,残余扭矩检测范围确定方法类似。从3种连接螺栓起动扭矩μ±2σ和μ±3σ的统计结果可以看出,起动扭矩统计值μ-3σ比μ-2σ小0.6~0.8,接地线连接螺栓起动扭矩统计值μ-3σ只有0.33。如果将起动扭矩统计值μ-3σ作为扭矩下限,对扭矩检测要求偏低,不能起到严格监控的作用,因此本文选用μ-2σ作为起动扭矩检测下限。为得到稳定性和控制性较好的扭矩检测范围,起动扭矩检测上限选用μ+3σ值。根据正态分布统计理论,起动扭矩在[μ-2σ,μ+3σ]范围内的概率是97.59%,即扭矩监控不合格概率是2.41%。按上述方法,紧急通风逆变器连接螺栓起动扭矩范围为[0.87,1.15],接地线连接螺栓起动扭矩范围为[0.72,1.12],车下线管对接法兰连接螺栓起动扭矩范围为[0.40,0.73]。在实际质量监控中,上述起动扭矩上下限可适当四舍五入取整,考虑监控合格率和稳定性,取整下限需小于起动扭矩下限,取整上限需大于起动扭矩上限,例如车下线管对接法兰连接螺栓的扭矩检测下限和上限可取设计扭矩的40%和设计扭矩的80%。

从起动扭矩测试结果来看,紧急通风逆变器连接螺栓和接地线连接螺栓的起动扭矩均在检测扭矩范围内,螺栓连接合格。车下线管对接法兰连接螺栓30件测试样本中仅有1个测试样本的起动扭矩为4.2 N/m,不在检测扭矩范围内。

5 结论

本文研究适用于轨道交通车辆螺栓连接质量监控,包括拧紧工艺动态扭矩系数测试和评估、起动和残余扭矩测试,以及检测扭矩分析方法。针对轨道车辆典型螺栓连接,通过测试和分析得到如下结论:

(1)定义动态扭矩系数对拧紧工艺进行评估。机械扳手拧紧的动态扭矩偏差大、离散大,不满足装配扭矩要求和扭矩检验条件。智能扳手拧紧满足装配扭矩要求。

(2)螺栓起动扭矩和残余扭矩在平均值方面有0~0.7偏差,离散程度基本相同。

(3)针对本次测试样本,硬连接螺栓平均扭矩衰减为1%,中性连接平均扭矩衰减为16%。含6 mm厚橡胶的软连接出现了严重的扭矩衰减,平均扭矩衰减了54%。

(4)将扭矩特征[μ-2σ,μ+3σ]作为检测扭矩范围,使扭矩监控更严格且可靠性高。应用此方法得到了3种典型连接螺栓的检测扭矩。