浅谈1000MW超超临界火电机组中低压旁路阀内漏问题的优化改造

2016-05-30雷鹏张守文史振谷李培宇

雷鹏 张守文 史振谷 李培宇

摘要:汽轮机旁路系统是与汽轮机并联的蒸汽减温减压系统,主要由旁路蒸汽管道、阀门、控制系统及执行机构组成,其作用是将锅炉产生的蒸汽不经过汽轮机而引到下一级压力和温度的蒸汽管道或直接引入凝汽器。文章介绍了1000MW超超临界火电机组中低压旁路阀内漏问题的优化改造情况和使用效果。

关键词:超超临界火电机组;低压旁路阀;内漏问题;优化改造;汽轮机旁路系统 文献标识码:A

中图分类号:TK223 文章编号:1009-2374(2016)21-0023-03 DOI:10.13535/j.cnki.11-4406/n.2016.21.011

1 概述

某1000MW超超临界火力机组的低压旁路阀采用CCI公司生产的NBSE60-500-2阀门。自2006年机组陆续投运以来,4台机组的低旁阀逐渐出现内漏,经多次检修后始终无法彻底解决重新启机后的低旁阀内漏问题。本文以此为契机,展开分析与改造。

低旁阀要想达到理想的使用效果安装是非常重要的,阀门安装垂直布置,最利于维护、检修工作。一般情况,其他布置也可以,但必须和生产厂家协商确定。

入口管(自流通蒸汽管的歧管和低旁阀入口之间)必须确保凝结水能流回流通蒸汽管,从而避免凝结水导致的热震动。必须避免水袋。若做不到,管段必须装备具备充分能力和压差的恒动作排水设施。为避免噪音和震动,建议直接在阀门的上游安装一段长度为内径5~10倍长的直管线,应避免在阀门入口附近安装带两个位于不同平面的肘的S-弯管。若设计中包括几段通用管的旁路阀歧管,必须进行测量,以消除不期望的回声导致的入口管中的压力震荡。阀门应预热到流通蒸汽温度下约50℃(最大100℃),若阀门与HRH(热预热器)间距超过2米,必须单独安装一段连接到阀门入口的预热管。旁路阀因具有良好的紧密性,因此不再需要额外的上游隔离阀。

出水管应避免在阀门下游出口管上升。由于凝结水聚集,管上升有形成水袋的危险。高旁阀行程开时,易造成严重水击并引起破坏。

若上升管不可避免,必须装配开排水设备。若不能装开排水设备,必须装配可靠的恒动作排水设备,一个用于凝结水积聚的小装置和集成到启动序列的大装置。

旁路阀的外力和力矩阀门必须自由挂在管上。它们不能有固定点,若阀体比与其连接的管直,则管道系统设计正确,例如各种阀门喷嘴的管段模具必须比连接管大。若该条件实现,阀体能不失真地传送外力和力矩,不会有削弱阀门可操作性的不良效果。

阀门可接触性、拆卸对于旁路阀,建议在阀门上面和四周留有足够的空间以便于检修。液压系统设计在伺服阀和液压泵之间的泄露管中不允许有静态压力,否则会加重伺服阀的压力。

降低噪音措施直接在阀门下游装配一段至少长为5xI.D.(最小2m)的厚壁直管段,内径尽可能符合尺寸图所示的阀门出口喷嘴内径。若直管段紧挨肘,我们建议张开直管段的下游以提供锥形过渡段,同时装配一个直径扩大的肘以降低蒸汽速度。

2 低旁阀概述

2.1 低旁阀的结构

低旁阀采用上阀笼笼罩导向、平衡式阀芯设计,阀座下游为整流式下阀笼,阀后为线性弹簧式喷嘴,阀门采用先减压、后减温的方式达到减温减压的效果。现场阀门采取的是下进侧出的管道布局。在低旁出口管道进入冷凝器前安装有三级喷水减温器。

2.2 低旁阀的作用

因为低旁三级减温是低旁动作后自动开启的,其作用是当低旁开启时,降低低旁排入凝汽器蒸汽温度,从而保护凝汽器和防止热汽返回低压缸使低压缸过热。而产生内漏的危害因为低旁后的蒸汽是去凝汽器的,如果低旁减温门后温度高,说明有高温蒸汽进入凝汽器,可能会造成凝汽器铜管胀口泄漏,同时还说明低旁调整门内漏,机组经济性差,因此如何改善低旁阀可靠性是我们追求的目标。

3 低旁阀内漏原因分析

3.1 低旁阀内漏现状

从解体后的低旁阀阀芯、阀座和阀笼的损伤部位来看,基本都是位于阀门开度在25%以内的冲蚀痕迹,虽然引起阀门内漏的原因有很多,但是根据我们的调研和用户反映的实际情况分析,密封面受到湿蒸汽冲蚀和小开度阀门喉颈部位的局部蒸汽流速过高是引起低旁阀内漏的一个主要原因。

3.2 内漏原因分析

3.2.1 初步分析。在阀门开启过程中,由于蒸汽的过热度太低,蒸汽中混合着大量的水汽,湿蒸汽通过笼罩上的开孔流道对阀芯斜面密封面产生的冲蚀,引起阀芯密封面的最初损伤,造成阀门关闭不严。在机组启动完成后,低旁阀全关,由于已经在阀芯密封面上形成了微创伤,在相应的损伤位置就会泄漏,而泄漏产生的高速流既会加剧阀芯和阀笼的损伤,同时又会在阀座密封面上形成损伤。

3.2.2 实验分析。针对冲刷阀芯凹坑处,我们利用11x和500x的电子显微成像图分析,得出的结果是水冲蚀造成的阀芯凹坑。

阀门实际运行状态分析:

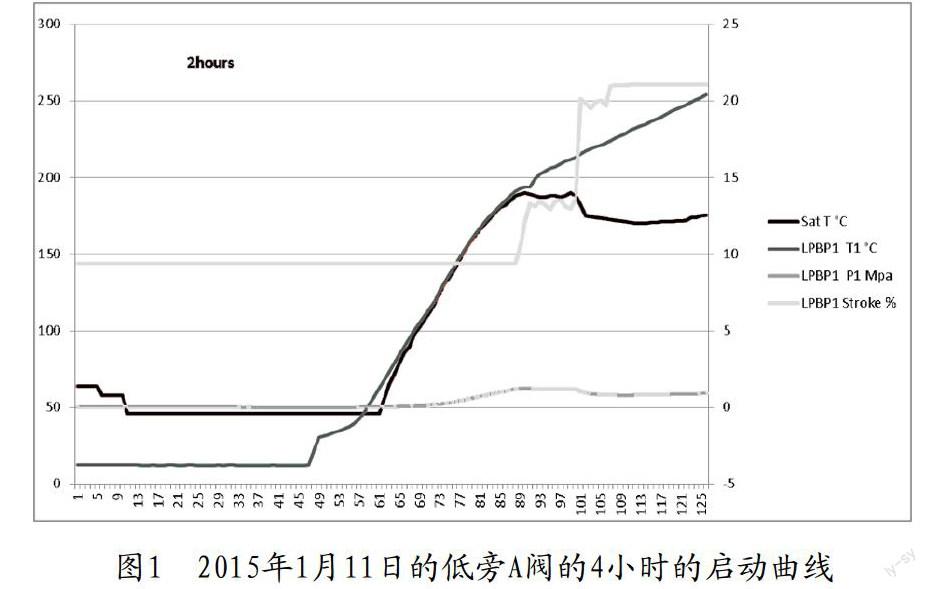

在启动阶段低旁阀开度设置为10%左右,可以观察到绿色曲线的入口蒸汽温度远低于红色曲线蒸汽饱和温度,持续时间约为2小时,此时机组处于小容积流量、真空运行工况,进入阀门的蒸汽里含有大量的水分,湿蒸汽的含水量超过20%,经过笼罩节流孔后迎面对着阀芯的倾斜密封面流向阀座下游,由于阀后的压力为真空负压以及阀座的喉颈缩口,湿蒸汽在经过阀笼节流孔出口和阀芯间隙时,蒸汽流速是瞬间上升的,在阀笼和阀芯的间隙中容易形成涡流,高速湿蒸汽中的水滴分子正对阀芯密封面斜角冲刷,这样对阀芯的斜角密封面破坏会比较大。由于蒸汽流顺流向阀座下游流出,所以对阀芯的底平面几乎没有任何影响。低旁阀阀内件的损伤是明显的水蚀损伤,阀笼、阀芯和阀座的结构设计无法防止水蚀破坏,所以造成每次阀门检修完毕,机组启动运行后不到半年,低旁阀的内漏严重的问题再次出现。

4 低旁阀的优化改造

针对上述引起低旁阀内漏的主要原因,设计测算对阀芯和阀座密封面进行了重新设计改造,将阀芯和阀座升级为防冲蚀结构但不影响阀门的基本流量特性。防冲蚀密封结构的实质是改变阀芯密封面与气流方向的相对位置。

原阀芯密封面与阀门中心线呈30°角,密封面正对笼罩上的开孔,蒸汽流以与密封面成60°的夹角冲击密封面,对密封面造成损伤,但是我们发现与气流方向平行的阀芯底部平面丝毫未受损伤。

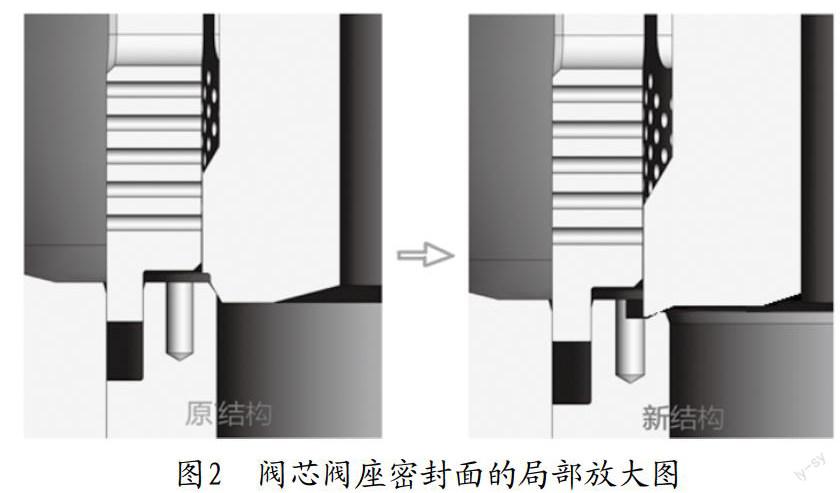

将密封面做成与气流方向平行,密封面也就不会被冲蚀,而为了提高安全系数,将密封面设计成向内倾斜一个角度,在阀门开度较小的时候,使湿蒸汽流经过阀笼和阀芯的间隙折一次方向,再经过阀芯底部再次折向,可以有效降低蒸汽的瞬间流速,配合阀芯密封面的改动,阀座密封面改成往外凸出。改造后阀门仍保持线密封或狭窄的面密封如图2所示:

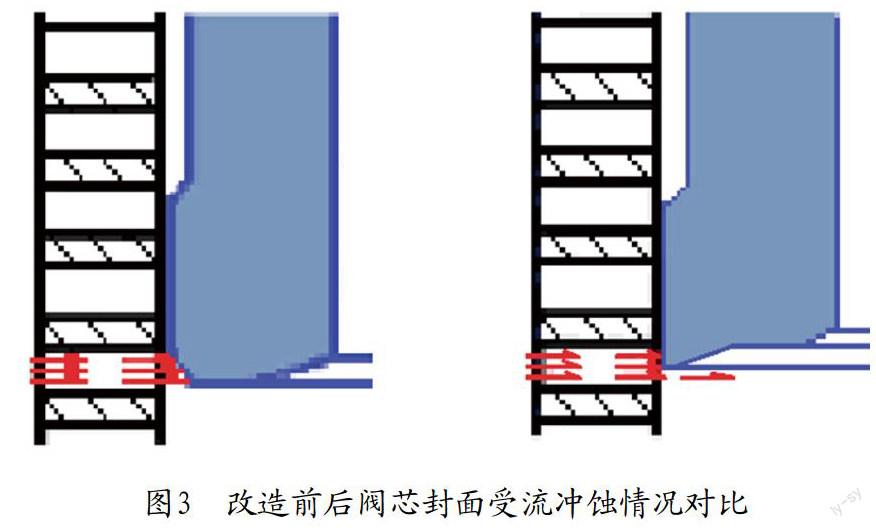

改造前后阀芯受高速气流冲蚀状态对比如图3所示:左图为改造前的结构,阀芯密封面刚好为迎流面,蒸汽流直接冲到阀芯密封面上,可造成密封面的直接冲蚀;右图为改造后的结构,由于密封面不再是迎流面,而是向内倾斜,气流不会直接冲蚀密封面。

5 改造后低旁阀的特点

(1)改造需要更换新的阀芯/阀杆组件以及新的阀座或者在原阀芯/阀杆组件上做结构修改,阀门密封件尺寸维持不变,但重新组装阀门时需要更换新密封件;(2)阀门笼罩维持不变,无需进行更换;(3)阀门的行程维持不变,阀芯和阀座上的堆焊层以及表面硬化处理均维持不变;(4)结构的紧凑性。新的密封面结构虽然比原结构占据了较大的空间,在设计上仍较好地保持了结构的紧凑性;(5)阀座喉径尺寸缩小量控制在原设计的裕度范围内。阀座喉径作为阀门的重要尺寸,其大小直接影响阀门总的流通能力,过度缩小还会引发其他问题,如高频震动、噪声等;(6)改造设计阀座喉径只缩小约5mm,通常阀门设计会留有10%的裕度,阀门的总流通能力几乎不受到影响,蒸汽的流速略有上升,但仍在允许范围内,不会引发震动或噪音问题。

NBSE60-500-2低旁阀原阀座喉径为279mm,改造后喉径为274mm,其流通面积缩小3.5%。如果按缩小25mm计算,流通面积将缩小17.1%。同样流量的情况下,流速与流通面积成反比。阀门厂家的设计含有10%的裕度,喉径缩小5mm仍在裕度范围内,而缩小25mm则超过了阀门的设计裕度。

6 关于密封面的角度问题

(1)为了更好地保护密封面免受汽流得冲蚀,密封面设计成以一个小角度向内倾斜;(2)在满足强度要求的前提下尽可能做到结构紧凑。阀门在关闭时阀芯对阀座作用了一个向下的推力(关闭力),阀芯密封面角度越平坦,其产生的径向分力越小,反之则越大。为了满足强度需要,径向分力越大,阀座的宽度也必须越大,结构就不再紧凑;(3)密封面越是平坦对阀门安装时的同心度要求越低,这对于所有阀门来说都是有利的,因为阀内件对中不佳往往也是引起阀门泄漏的一个重要原因,这对于水平安装的阀门来说尤其有利,因为水平安装的阀门由于受到重力作用,其阀内件的对中会受到较大影响。

经上述方案改造后,低压旁路阀可以避免汽流对阀芯密封面的直接冲蚀,从而避免阀芯密封面的初始损伤,可以极大地提高阀门密封的耐用周期。

7 结语

某电厂对于1000MW超超临界机组低压旁路阀内漏问题的优化改造特别重视,经过不断的探索和实践,低旁阀的改造工作已经取得了较大的成功,目前该电厂的#4机组低压旁路阀内漏问题已经彻底得到解决。此技改对国内1000MW超超临界机组中低压旁路阀内漏优化治理工作,具有一定的借鉴和参考价值。

参考文献

[1] 高、低压汽机旁路控制阀操作、维护手册[S].

[2] 上海汽轮机厂.1000MW超超临界机组65%低压旁路系统功能描述[S].

[3] 哈尔滨汽轮机厂.1000MW超超临界机组高、低压汽机旁路[S].

作者简介:雷鹏(1975-),男,河南鹤壁人,华能玉环电厂工程师,研究方向:阀门。

(责任编辑:蒋建华)