带纵缝木梁抗弯承载力及修复方法研究

2016-05-28宋晓滨吴亚杰顾祥林姜英敏

宋晓滨, 吴亚杰, 顾祥林, 姜英敏

(同济大学 土木工程学院, 上海 200092)

带纵缝木梁抗弯承载力及修复方法研究

宋晓滨, 吴亚杰, 顾祥林, 姜英敏

(同济大学 土木工程学院, 上海 200092)

摘要:木结构构件由于荷载和温、湿度变化等作用易在端部及中部发生平行于构件纵轴的裂缝,导致缝端应力集中以及削弱裂缝两侧木材的变形协调,进而降低承载力.开展了带纵缝木梁足尺试件弯曲加载试验和木材清样小试件材性实验,考虑了不同试件材性的差异和木材材料强度的尺寸效应,确定了纵缝长度和位于梁截面高度处的位置等参数对木梁承载力的影响,并分析了采用新型自攻螺丝修复后带纵缝木梁的承载力恢复性能.研究表明,纵缝位于木梁剪弯段截面中部的影响最大,承载力下降可达46.2%;在弯剪段施加自攻螺丝的修复效果最好,其修复率随自攻螺丝间距增大而减小.采用200 mm间距时木梁承载力修复率可达1.12.

关键词:木梁; 纵缝; 抗弯承载力; 自攻螺丝; 修复率; 尺寸效应

木结构与采用其他建筑材料建造的结构相比,具有环保节能、建筑美观、抗震性能好、以及高效灵活等优点.然而,木材作为各向异性材料,其抗剪和横纹抗拉性能较弱,较易在荷载和湿度变化等因素作用下沿构件轴线方向产生裂缝.此类裂缝会导致缝端应力集中并破坏裂缝两侧木材的共同工作性能,从而显著降低构件的承载力.

国内外学者针对带纵缝木梁柱构件的承载力性能开展了大量的试验研究.汤红永等[1]、蒋锐等[2]分别开展了带纵缝木柱在轴压及偏压荷载作用下的承载力性能研究.研究发现,荷载可进一步导致纵缝发展直至试件沿纵缝分离为独立受荷的两肢.沈旸[3]、Akbiyik等[4]和Svecova等[5]发现,裂缝会导致带纵缝木梁发生脆性剪切破坏或弯曲受拉破坏.Blass等[6]发现梁上开孔会导致孔附近的剪切应力分布大大超过由基本梁理论计算所得结果.Calderoni等[7]测试了取自于既有木结构的木梁构件的抗弯性能并发现表面裂缝对其承载力有显著影响.

此外,国外学者还提出了一系列带纵缝木梁承载力计算方法.Newlin等[8]基于叠合木梁的抗弯试验提出了双梁理论(Two-beam theory);Norris和Erickson[9]建立了缝端应力集中系数和缝长与梁高比率的关系;Barrent和Foschi[10]建立了II型(滑移剪切模式)应力强度因子的计算方法.Murphy[11]基于线弹性断裂力学理论提出了带端部劈裂裂缝的木梁在集中和均布荷载作用下的缝端应力强度因子的计算表达式.

带裂缝木构件的修补和加固方法也吸引了众多学者的关注.除了传统的嵌补、剔补、下撑式拉杆加固梁或者直接用新材替换等方法之外,国内外学者先后提出了包括纤维材料、螺栓和普通拉力螺丝等新型修复加固材料和方法[12-15].以上方法大都缺乏定量的计算依据,且易损害既有木构件的表观特性,其应用有一定的局限性.

近年来,带有自攻钻头的新型自攻螺丝在木结构加固领域得到了越来越多的应用.此类自攻螺丝抗拉强度可达800 MPa,直径达16 mm,螺丝长度可超过2 m,无需预先钻孔,因而可以满足木结构修复加固的实际需要,且不影响构件的外观.已有研究表明,新型自攻螺丝用于梁柱螺栓节点、纵向开裂木柱以及胶合木曲梁时可显著提高构件的承载力[16-17].

综上所述,裂缝会导致木构件缝端应力集中、削弱纵缝两侧木材共同工作性能,从而降低构件和节点的承载力.新型自攻螺丝用于开裂构件的修复加固显示除了独特的优势,然而目前尚缺乏针对纵裂木梁承载力修复效果的系统全面的实验研究.因而,本文开展了带纵缝木梁足尺加载试验和清样小试件材性试验,讨论了自攻螺丝对于带纵缝木梁的承载力的修复效果,并揭示了纵缝长度、截面高度处位置以及自攻螺丝应用部位和间距等参数的影响规律.

1木材清样小试件材料性能试验

木材是一种自然生长的材料,其材性受到树木生长速度、生长条件及缺陷等诸多因素的影响,因而变异性较大.为合理比较各木梁试件的承载力,以及开展相关理论计算和有限元数值计算,本文开展了基于清样小试件的木材材料力学性能实验,获取了木梁试件的材料力学性能(清样小试件取自于加载后的木梁试件).

考虑到传统木结构中梁柱构件的材质一般较好,而所用木材或难以辨识、或市场供应困难,故木梁及材性试件均采用北美花旗松(力学性能接近我国东北落叶松)制作.试件制作前木材自然风干,实测含水率在9%~16%.此外,用于修复试件的新型自攻螺丝由德国某公司提供(型号016536200),螺丝直径6 mm,长度为200 mm.

主要开展了木材顺纹抗拉、顺纹抗压、顺纹抗剪和横纹抗拉试验,实验结果主要用于确定木材的顺纹抗拉强度ft0,顺纹抗压强度fc0,顺纹初始弹性模量E0,顺纹抗剪强度fτ和横纹抗拉强度ft90.

材性试验主要参照我国《木材顺纹抗拉强度试验方法》(GB1938—2009)[18]、《木材顺纹抗压弹性模量测定方法》(GB/T 1938—2009)[19]和美国材料与试验协会(ASTM)的 D143-09试验标准[20]的相关规定,在每根木梁试件接近破坏处截取3~5个小试件(视试件制作难易程度以及耗材情况)进行试验,共计测试了顺纹抗拉和横纹抗拉清样小试件各87个和顺纹抗压和抗剪清样小试件各145个.木材材性试验的主要试验结果如表1中所示,其中梁试件编号含义详见表2.

此外,参考《金属材料室温拉伸试验》(GB228—2002)标准[21],对3根直径6 mm的自攻螺丝开展了的静力拉伸试验,测试了自攻螺丝的抗拉强度.试验结果表明,自攻螺丝的屈服强度为474 MPa,变异系数为0.02.

2自攻螺丝修复带纵缝木梁弯曲加载试验

通过对35根足尺木梁试件(包括完整木梁、纵向开裂木梁和自攻螺丝修复的带纵缝木梁三类试件)的三分点弯曲加载试验,研究带纵缝木梁的破坏机制和承载力性能,并分析了纵缝长度、截面高度处位置以及自攻螺丝修复位置和螺丝间距等因素对修复效果的影响.

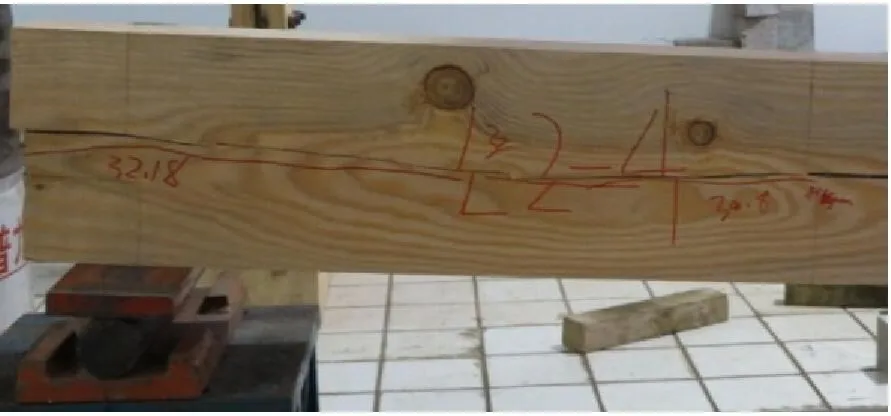

实际结构中,由于木材材性、服役环境和所受荷载的差异,木梁的具体开裂位置、裂缝宽度和长度等都较为随机,其对梁承载力的影响也各不相同,因而难以直接通过对比试验分析裂缝的影响.本文以对同种木材、相同尺寸木梁试件沿纵轴方向开槽(截面宽度方向贯通、裂缝宽度3 mm,详见图1)的方式控制纵缝的形态,并通过变化纵缝的长度和截面高度处位置研究其对梁试件承载力性能的影响.

采用力学性能和我国传统木结构中常用的东北落叶松接近的北美花旗松制作试件,并依据常见木梁构件截面尺寸和《木结构试验方法标准》(GB/T 50329—2012)[22]相关规定,取木梁试件尺寸为100×200×3 800 mm(包括两端伸出支座100 mm,试件实际跨高比18.0).

注:1试件组RL4和RL5采用沿梁全长自攻螺丝修复,因而无法提取材性试件,其各项强度指标取为其余所有同类试件(共87个)的平均值;2表中括号内数值为相应强度或弹性模量的均方差

注:修复方式①为采用45°螺丝贯入角,分别在梁端和缝端之间和缝端到加载点之间采用100和200 mm螺丝间距;修复方式②在①的基础上修改螺丝间距为150和300 mm;而修复方式③在纯弯段采用60°贯入角和185 mm间距,见图1.

2.1试验方法

试件根据纵缝长度a,截面高度处位置d(裂缝面到梁试件地面的距离)以及自攻螺丝(直径6 mm,长度200 mm)修复位置(剪弯区或纯弯区)和间距s等参数分为9组.考虑到梁顶部荷载对位于截面中上部的裂缝开展有抑制作用,相应裂缝的影响较小,因而在试验研究中仅考虑位于截面中下部的裂缝.各组试件的具体信息和试验目地如表2和图1所示.

图1 带纵缝木梁试件及修复方式示意图(单位:mm)

试验在同济大学土木工程学院结构耐久性试验室进行.试验加载采用量程为250 mm的WAG-3000D 500 kN万能试验机.所有梁试件一端铰支、一端滑动支座,并承受三分点荷载作用.荷载由液压作动器经由单向刀铰施加于分配梁并传递至试件三分点处.试验采用单调加载和位移控制,加载速率为3 mm·min-1.加载前在试件全长范围内选取三处测量截面尺寸和含水率.加载初期以10%的预估极限荷载预加载一次并卸载,随后以3 mm·min-1的速度持续加载直至试件破坏.试件破坏后在破坏区域附近截取木材小试件用于木材力学性能实验.

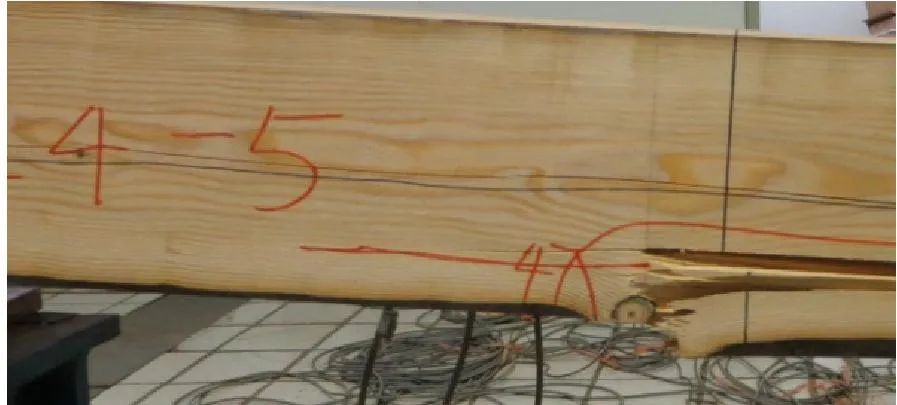

试验中主要测量试件的竖向荷载、跨中挠度、跨中截面的法向(弯曲)应变及纵缝端部的应变.其中,荷载由试验机内置测力计读取并保存;跨中挠度由分别布置于梁端和跨中的3个位移计测量相对挠度;跨中截面弯曲应变由在沿高度方向间隔50 mm布置的应变片测得(对于带纵缝梁,在纵缝上下侧各增设一个测点);而缝端应变则采用应变花测量.具体试验装置和测点布置如图2所示.

图2 带纵缝木梁弯曲加载试验装置和测点布置

2.2主要破坏模式

由基本梁理论可知,位于弯剪段的纵缝会减少有效抗剪面积并导致缝端应力集中,从而削弱木梁的抗剪承载力;同时,弯剪段抗剪面积减少会导致裂缝上下两肢变形协调弱化,削弱抗弯承载力.因而,带缝未修复梁可能发生剪切破坏或弯曲破坏.而自攻螺丝修复则通过自攻螺丝参与抗剪和传递木材剪应力、缓解应力集中的方式修复和提高试件的抗剪和抗弯承载力.

本次试验中,完整木梁均发生典型弯曲破坏(图3a):在试件跨中纯弯段(弯矩最大)受拉区底部发生弯曲受拉破坏.此外,部分顺纹抗拉强度较高(没有木节或木节较小)的试件在荷载接近最大值时由于受压区木材发生压溃褶皱而发生较延性的弯曲破坏.带纵缝未修复梁的破坏模式随纵缝长度和截面高度位置而变化.试件组L2(缝长2 400 mm且位于截面中部)部分试件发生剪切破坏(图3b);其余试件由于顺纹抗拉强度较低而提前发生弯曲破坏;试件组L3纵缝位于纯弯段,缝端应力集中效应不明显,试件均发生弯曲破坏,承载力没有明显下降;而试件组L4(缝长2 400 mm且位于截面下侧)缝端剪应力相对较小,最终发生弯剪耦合破坏(图3c),承载力有一定的下降.自攻螺丝修复试件均发生弯曲破坏(图3d),弯曲破坏区域小于完整梁,且表现出更好的延性.这主要是由于自攻螺丝参与抗剪缓并限制了裂缝的扩展.

2.3荷载—位移/应变关系

根据试验中测得的三分点荷载P及梁跨中相对挠度、跨中截面应变分布以及纵缝端部的主拉应变建立了带纵缝木梁荷载-挠度和荷载—应变曲线,并和完整梁的相应曲线对比,从而评价分析纵缝和自攻螺丝修复方法对构件承载力和变形性能的影响.

为了分析裂梁析缝端处应变相比完整梁的变化,在完整梁相应位置处同样采用应变花测取应变值.由于剪应变γxy受缝端形状和应力集中影响较大,因而试验结果较为离散.本文主要讨论缝端主拉应变和荷载的关系曲线.限于篇幅,仅选取了完整木梁试件组L1、截面中部设缝木梁试件组L2及采用修复方式①的试件组RL1的试验结果加以讨论,相应结果分别如图4~图6所示.各试件组的极限承载力如表3所列.

由图4可以看出,完整梁的荷载—挠度曲线非线性较为明显,极限荷载对应挠度较大(>60 mm,挠跨比Δ/l>1/60),且承载力较高.而开裂未修复梁承载力均有降低,其中试件组L2脆性最为明显,承载力下降也最大,极限荷载对应挠度均小于60 mm;而开裂试件经自攻螺丝修复后,荷载—挠度曲线都表现出明显的非线性,其承载力和极限荷载对应挠度基本恢复、甚至超过完整梁水平(极限荷载对应挠度最大达120 mm,相应挠跨比Δ/l=1/30).由图4还可看出,由于试件材质的差异,同组试件以及各组间试件的极限承载力差异较大.

a 弯曲破坏

b 剪切破坏

c 弯剪破坏

d 弯曲破坏

由图5可以看出,完整木梁的截面应变分布基本满足平截面假定,且应变发展和荷载水平η基本呈线性关系;而开裂木梁纵缝上下侧应变则发生突变,这表明纵缝改变了剪应力的分布,裂缝上下侧两肢变形不再满足协调条件.然而上下两肢的曲率却基本相同.自攻螺丝修复后的试件的纵缝上下侧应变差异有所减小:试件组RL3经自攻螺丝在纯弯段修复后上下两肢变形基本恢复到完整梁水平,而其他试件(纵缝位于弯剪段且在截面高度1/2h或1/4h

图4 部分试件荷载-跨中相对挠度关系曲线比较

图5 部分试件荷载-跨中截面应变竖向分布比较

处)的应变突变随荷载增大而有所增加,但上下肢曲率依然保持基本相等.

由图6可见,荷载与纵缝端部主拉应变近似呈线性关系,且开裂木梁的曲线斜率有所减小,这主要是由于纵缝缝端的应力集中效应削弱了材料刚度.而自攻螺丝修复后木梁的荷载主应变关系曲线表现出一定的非线性,且曲线的初始斜率有所提高.这表明自攻螺丝参与抗剪并分散了缝端应力,减小了应力集中的影响.

图6 部分试件荷载-缝端主应变关系曲线比较

3带纵缝木梁承载力性能及主要影响因素分析

木材力学性能易受到各种缺陷的影响而表现出较大的随机性.为了合理比较和评价裂缝以及自攻螺丝修复对梁承载力的影响,首先需要消除由材性差异导致的梁试件承载力的差异.由于大部分试件发生弯曲破坏(表3),因而主要考虑抗弯承载力的比较.

3.1考虑尺寸效应的木材顺纹抗弯强度fm计算方法

由于各梁试件加载破坏后可用于制作材性试件的材料有限,且为了对每根梁试件尽可能多地制作材性试件以降低材性试验误差,通过顺纹抗拉试验得到顺纹抗拉强度ft0,并计算木材顺纹抗弯强度fm.由于试件尺寸和缺陷分布的差异,基于顺纹抗拉强度ft0计算木材顺纹抗弯强度fm还需要考虑尺寸效应的影响.

由韦布最弱环节理论[23]可知,清样小试件顺纹抗拉强度ft0和足尺梁试件顺纹抗弯强度fm存在如下关系:

如单位体积(V0)木材的强度概率分布符合韦布分布,则对于体积为V且受到分布应力σ(x,y,z)作用的同种木材试件,其失效概率函数可根据串联体系联合概率计算方法表示为

(1)

式中,m和k分别为两参数韦布分布的比例参数和形状参数.在相同失效概率的基础上比较同种材料、不同应力分布(考虑体积V1和V2,应力分布函数σ1(x,y,z)和σ2(x,y,z)的两试件的最大应力(即强度)σ1,max和σ2,max可得如下关系:

(2)

式(2)中最大应力σ1,max和σ2,max是和位置变量x,y,z无关的常数.考虑清样小试件顺纹受拉试件中部均匀受拉段(图2)的应力ft0和相应体积V1,同时考虑木梁试件正截面弯曲拉应力(不考虑弯曲受压区域)分布函数σ(x,y,z)、最大应力fm以及弯曲受拉体积V2,则可根据式(2)建立ft0和fm的关系如下:

(3)

式(3)中参数k的取值可根据相关材料强度(如顺纹抗拉强度ft0)的概率分布拟合得到,也可由不同应力分布的试件的实测试验数据反算得到.根据完整木梁试件(试件组L1)的平均顺纹抗弯强度fm(可根据极限荷载和梁截面模量计算得到)和相应清样小试件的平均顺纹抗拉强度度ft0由式(3)反算得到k=6.12.其余试件组(带缝)的梁试件的顺纹抗弯强度fm即可根据相应顺纹抗拉强度ft0由式(3)按照实际拉应力分布σ(x,y,z)数值积分得到.

3.2自攻螺丝修复带纵缝木梁相对承载力系数

根据各梁试件承载力实验值Mtest和根据顺纹抗弯强度fm计算得到的木梁理论抗弯承载力Mtheory(不考虑裂缝和自攻螺丝影响,即相应完整梁的承载力)计算承载力相对系数β如下:

(4)

注:1试件组RL4和RL5采用沿梁全长自攻螺丝修复,因而无法取材性试件,其顺纹抗拉强度取为其余所有同类试件(共87个)的平均值;2计算相对承载力系数均值时没有考虑各试件组中异常数值(异常数值通常时由于局部缺陷导致梁试件和材性试验结果不一致)

式中:Pmax为试验测得的梁试件三分点荷载最大值;l为试件计算跨度;h为试件截面高度;Ix为试件截面惯性矩.

分别记完整梁、开裂梁以及自攻螺丝修复梁的相对承载力系数为β0,β和βr,由此可通过比较开裂梁和完整梁以及修复梁的相对承载力系数计算得到开裂木梁承载力自攻螺丝修复率γ,即

(5)

各试件材性和承载力试验结果以及相对承载力系数β和修复率γ的计算结果如表3中所列.

3.3自攻螺丝修复带纵缝木梁承载力的主要影响因素

比较表3中各试件组的相对承载力系数的平均值可建立纵缝长度和所处截面高度对木梁的承载力的影响规律,以及自攻螺丝修复位置和间距等因素对其修复效率γ的影响规律.由表3结果可以看出,带纵缝木梁承载力相对完整梁有明显下降.其中,试件组L2承载力下降幅度最大(46.2%),试件组L4其次(27.4%),试件组L3的降幅最小(11.3%).由理论分析可知,位于截面中部的纵缝最大可导致木梁承载力下降50%(完全裂通,两肢叠合状态下),因而本文实验结果基本合理.

3.3.1纵缝对开裂木梁承载力下降的影响规律

试件组L2的纵缝位于截面中部,剪应力最大,因而缝端应力集中明显.试件主要发生剪切破坏.部分发生弯曲破坏的试件主要是由于在纯弯段存在较大的木节或斜纹缺陷,导致相应抗弯强度过低.

试件组L3的纵缝基本位于纯弯段,剪应力影响较小,两肢变形协调在极限荷载前均保持较好.试验承载力下降主要由材性测量的误差引起(完整梁相对承载力系数1.06属偏高).实验结果表明,此类裂缝导致承载力下降较小,裂缝基本无需修复.

试件组L4的纵缝位于截面1/4h高度处,理论上剪应力小于试件组L2中的剪应力,缝端应力集中效应也较轻微,试件承载力的下降主要由缝端弯剪耦合作用引起.试件破坏表现为缝端裂缝扩展和下肢拉断(见表3试件破坏模式汇总).

3.3.2自攻螺丝间距和位置对木梁承载力修复效果的影响规律

各组试件采用自攻螺丝修复后承载力相对于未修复试件均有明显的提高,说明所采用的三种修复方式(①剪弯段修复;②纯弯段修复;③全长修复)均有效,且当自攻螺丝间距不过大时(试件组RL2考虑2倍间距)修复试件的承载力接近甚至超过完整梁承载力,证明了自攻螺丝优异的修复效果.

试验结果也表明,自攻螺丝间距对修复效果有显著影响.试验中对试件组L2在剪弯段分别采用200 mm间距(RL1)和300 mm间距(RL2)可分别实现1.12和0.69的修复率.由此可见,修复率随自攻螺丝间距增加而减小.

此外,试验结果表明,在剪弯段使用自攻螺丝修复比在纯弯段使用更为有效.通过比较针对L2试件组的修复方式①(弯剪段修复,相应试件组RL1)和修复方式①+③ (弯剪段+纯弯段修复,相应试件组RL4)的修复效果(分别为1.12和1.06)可知,纯弯段修复对木梁抗弯承载力几乎没有影响.比较仅采用修复方式③的试件组RL3和未修复试件组L3的试验结果(相对承载力系数分别为1.05和0.94)可以得出同样的结论.

4结论

开展了带纵缝木梁足尺试件弯曲加载试验,研究了带有不同形式纵缝的木梁承载力下降规律,量化了以不同方式和间距施加的自攻螺丝对于带纵缝木梁的承载力的恢复效果.研究结果表明,位于剪弯段的纵缝的影响主要表现为缝端应力集中和纯弯段裂缝上下两肢的变形协调性(即共同工作)的下降,因此位于截面中部的纵缝影响最大,相应的梁试件承载力相比完整梁下降达46.2%,而位于纯弯段的裂缝对试件承载力影响较小.此外,在剪弯段施加自攻螺丝对于带纵缝木梁的修复效果最好,且修复效果随间距的增大而下降.本文中以200 mm间距采用弯剪段自攻螺丝修复可实现1.12的修复率,即修复后试件的相对承载力系数高于完整试件.

限于现有研究条件,没有考虑更多的试件尺寸和纵缝长度,也没有提出便于工程应用的承载力计算公式.以上问题将在后续研究中采用数值模拟结合断裂力学理论做进一步探讨.

参考文献:

[1]汤红永. 纵向干裂木柱的受力性能及其修复加固[D]. 上海: 同济大学, 2009.

TANG Hongyong. Mechanical performance and rehabilitation of timber columns with longitudinal cracks[D]. Shanghai: Tongji University, 2009.

[2]蒋锐. 新型自攻螺丝加固纵向干裂木柱受压性能研究[D]. 上海: 同济大学, 2013.

JIANG Rui. Study on compressive behavior of longitudinally cracked wood columns retrofitted by self-tapping screws[D]. Shanghai: Tongji University, 2013.

[3]沈旸. CFRP加固历史建筑木梁的试验研究 [D]. 杭州:浙江工业大学, 2010.

SHENG Yang. The experiment research of the old wood beams strengthened by CFRP[D]. Hangzhou: Zhengjiang University of Technology, 2010.

[4]Akbiyik A, Lamanna A J, Hale W M. Feasibility investigation of the shear repair of timber stringers with horizontal splits [J]. Construction and Building Materials, 2007, 21(5): 991.

[5]Svecova D, Eden R J. Flexural and shear strengthening of timber beams using glass fiber reinforced polymer bars-an experimental investigation [J]. Canadian Journal of Civil Engineering, 2004, 31(1): 45.

[6]Blass H J, Bejtka I. Reinforcements perpendicular to the grain using self-tapping screws [C/CD]// Proceedings of the World Conference on Timber Engineering. Lahti:[s.n.], 2004.

[7]Calderoni C, De Matteis G, Giubileo C,etal. Flexural and shear behavior of ancient wooden beams: experimental and theoretical evaluation [J]. Engineering Structures, 2006, 28(5): 729.

[8]Newlin J W, Heck G E, March H W. Tests show strength of Douglas-fir stringers after 23 years [J]. Railway Engineering and Maintenance, 1934.

[9]Norris C B, Erikson E C O. The effect of end checks on the strength of wood beams [R]. Madison: Forest Product Laboratory, 1951.

[10]Barrett J D, Foschi R O. Mode II stress-intensity factors for cracked wood beams [J]. Engineering Fracture Mechanics, 1977, 9(2): 371.

[11]Murphy J F. Strength of Wood Beams with End Splits [R]. Madison: Forest Product Laboratory,1979.

[12]张大照. CFRP布加固修复木柱梁性能研究[D]. 上海: 同济大学, 2003.

ZHANG Dazhao. Study on mechanical performance of beams and columns retrofitted by CFRP sheets[D]. Shanghai: Tongji Universtiy, 2003.

[13]马建勋, 蒋湘闽, 胡平,等. 碳纤维布加固木梁抗弯性能的试验研究[J]. 工业建筑, 2005, 35(8): 35.

MA Jianxun, JIANG Xiangmin, HU Ping,etal. Experimental study on bending behaviour of timber beams reinforced with CFRP sheets[J]. Industrial Construction, 2005, 35(8):35.

[14]Hay S, Thiessen K, Svecova D, et al. Effectiveness of GFRP sheets for shear strengthening of timber [J]. Journal of Composites for Construction, 2006, 10(6): 483.

[15]Borri A, Corradi M, Grazini A. A method for flexural reinforcement of old wood beams with CFRP materials [J]. Composite Part B: Engineering, 2005, 36(2): 143.

[16]Trautz M, KOJ C. Self-tapping screws as reinforcement for timber structures [C/CD]//Proceedings of the Internal Association for Shell and Spatial Structures Symposium. Valencia:[s.n.], 2009.

[17]Gehloff M, Closen Maximilian, Lam F. Reduced edge distances in bolted timber moment connections with perpendicular to grain reinforcements [C/CD]//Proceedings of the World Conference on Timber Engineering. Riva del Garda:[s.n.], 2010.

[18]中国国家标准化管理委员会. GB/T 1938-2009 木材顺纹抗拉强度试验方法[S]. 北京: 中国建筑工业出版社, 2009.

Standardization Administration of the People’s Republic of China. GB/T 1938-2009 Method of testing in tensile strength parallel to grain of wood[S]. Beijing: China Architecture & Building Press, 2009.

[19]中国国家标准化管理委员会.GB/T15777-1995木材顺纹抗压弹性模量测定方法[S]. 北京: 中国建筑工业出版社, 1995.

Standardization Administration of the People's Republic of China. GB/T15777-1995 Method for determination of the modulus of elasticity in compressive parallel to grain of wood[S]. Beijing: China Architecture & Building Press, 1995.

[20]American Society for Testing and Materials. ASTM D143-09: Standard test methods for small clear specimens of timber strength of wood and wood-based products [S]. West Conshohocken: ASTM, 2002.

[21]中华人民共和国国家质量监督检验检疫总局. GB228-2002金属材料室温拉伸试验方法[S]. 北京: 中国建筑工业出版社, 2002.

General Administration of Quality Supervision, Inspection and Quarantine of the People's Republic of China. GB228-2002 Metallic materials-tensile testing at ambient temperature[S]. Beijing: China Architecture & Building Press, 2002.

[22]中华人民共和国住房和城乡建设部.GB/T 50329-2012木结构试验方法标准[S]. 北京: 中国建筑工业出版社, 2012.

Ministry of Housing and Urban-Rural Construction of the People's Republic of China. GB/T 50329-2012 Standard for test methods of timber structures[S]. Beijing: China Architecture & Building Press, 2012.

[23]Weibull W. A statistical theory of the strength of materials [C]//Proceedings of the Royal Swedish Institute of Engineering Research. Stockholm:[s.n.],1939:1-45.

Flexural and Shearing Capacities of Longitudinally Cracked and Retrofitted Wood Beams

SONG Xiaobin, WU Yajie, GU Xianglin, JIANG Yingmin

(College of Civil Engineering, Tongji University, Shanghai 200092, China)

Abstract:Wood structural members are prone to end-splitting and cracking along the longitudinal axis, due to external loading and changes of humidity. Such cracks can impair the structural integrity and lead to stress concentration in the vicinity of the crack tips, thereby significantly reduce the load carrying capacity of the wood members. This paper presents the results of full-scale bending tests with longitudinally cracked wood beams. With consideration of the variation of specimen quality and the size effect of wood strength properties, the influence of crack length and position along the cross-sectional height on the bending resistance of the wood beams was identified. The retrofitting effect of self-tapping screws was also investigated considering different provisions and spacings. It was found that the longitudinal cracks within the shear span and at the mid-height of the cross-section can lead to the biggest decrease (46.2%) of the bending resistance, and the self-tapping screws are most efficient (retrofitting ratio of 1.12) while applied to the shear span and the retrofitting effect may decrease with the increasing of the screw spacing.

Key words:wood beams; longitudinal cracks; bending resistance; self-tapping screws; retrofitting efficiency; size effect

文献标志码:A

中图分类号:TP1

通讯作者:顾祥林(1963—),男,教授,博士生导师,工学博士,主要研究方向为结构全寿命维护和设计、材料和结构破坏过程分析、结构性能提升技术以及新材料和结构体系性能.E-mail:gxl@tongji.edu.cn

基金项目:国家自然科学基金(51478336);教育部留学回国人员科研启动基金

收稿日期:2015—05—22

第一作者: 宋晓滨(1977—),男,副教授,博士生导师,工学博士,主要研究方向为结构全寿命维护和设计以及新材料和结构体系性能. E-mail: xiaobins@tongji.edu.cn