钢与混凝土界面的基本物理参数测试

2016-05-28苏庆田李晨翔

苏庆田, 杜 霄, 李晨翔, 姜 旭

(1.同济大学 土木工程学院,上海 200092; 2.上海市政交通设计研究院有限公司,上海 200030)

钢与混凝土界面的基本物理参数测试

苏庆田1, 杜霄1, 李晨翔2, 姜旭1

(1.同济大学 土木工程学院,上海 200092; 2.上海市政交通设计研究院有限公司,上海 200030)

摘要:为定量了解组合梁中钢与混凝土界面上粘接力及摩擦系数等基本物理参数的大小,通过一系列试验测试了工程上常用的钢与混凝土界面涂装形式的黏结强度和摩擦系数.设计制作了16组试件测试钢与混凝土之间的抗剪黏结强度,考虑了试件界面尺寸效应、不同界面涂装形式及不同的法向压力的影响;设计制作了6组试件测试不同界面涂装形式下的钢与混凝土界面抗拉黏结强度;设计制作了6组试件测试了不同界面涂装形式下钢与混凝土界面的静、动摩擦系数.研究表明:界面尺寸效应对钢与混凝土界面的强度影响不大;界面涂装形式对界面的黏结强度影响较大,抗剪强度在0.04~0.28 MPa之间,抗拉强度在0.38~0.82 MPa之间,静摩擦系数在0.73~1.06之间,动摩擦系数在0.5~0.74之间;法向压力对界面的剪切黏结强度影响较大,且满足库仑摩擦模型.

关键词:组合梁; 黏结强度; 摩擦; 试验

土木工程中大量使用由钢材和混凝土材料结合而成的组合结构,如建筑结构中的组合梁、组合柱和组合楼板以及桥梁中各种形式的组合梁、组合桥塔和钢管混凝土组合拱肋等[1-2].这些结构中钢与混凝土的交界面上通过黏结作用、摩擦、机械咬合作用及结构连接件等实现二者间的传力达到组合结构的协同受力[2-5].由于不同组合结构应用领域的不同,其钢与混凝土界面的各种作用效应被考虑的也不相同.桥梁工程的组合梁在设计计算时通常忽略了钢与混凝土组合梁界面上黏结和摩擦作用,只考虑二者间的连接件作用[6-7].这种方法对保证组合梁连接件的受力是安全的,也符合常规组合梁的实际受力特性.但是随着一些新型组合梁的工程使用及推广,为了满足具体施工中某些技术,如后结合预应力组合梁中张拉预应力的需要[8],必须对组合界面的黏结和摩擦作用进行准确分析,这就需要知道组合梁钢与混凝土界面的基本物理参数值.

目前有关钢与混凝土界面的基本物理参数的研究已有相关报道,如Bryson和Mathey[9]于1962年研究了型钢表面状况对型钢混凝土黏结强度的影响,薛立红[10]于1996年通过32个钢管混凝土的推出试验系统地研究了钢管与核心混凝土的界面黏结性能,肖建庄[11]于2012年对高温后C100高强混凝土与轧制钢板间黏结剪切强度及摩擦系数进行了试验,刘振宇[12]于2012年采用了对拉法和弯拉法进行了钢与混凝土法向黏结力测试.但这些研究中钢与混凝土界面与桥梁中所应用的钢与混凝土的界面有一定差别,它不包括桥梁中组合梁常用的钢与混凝土界面涂装处理方式.因此,有必要针对桥梁工程中组合梁的钢与混凝土界面常用涂装处理方式进行基本的物理性能研究.

设计制作了一系列试件,测试组合梁常用涂装处理方式下钢与混凝土界面的基本物理参数:抗剪黏结强度、抗拉黏结强度和静、动摩擦系数.

1钢与混凝土界面抗剪黏结强度的测试

1.1试验方法

为测量钢与混凝土界面抗剪黏结强度,考虑影响钢与混凝土界面抗剪黏结强度的三个因素:界面尺寸、界面涂装方法和界面法向力.其中,不同界面尺寸抗剪试验采用组合梁常见的环氧富锌底漆测试钢与混凝土界面抗剪黏结强度的平均值以及试件尺寸对其的影响;不同界面涂装方式抗剪试验用于研究钢板表面不同处理方式对钢与混凝土界面抗剪黏结强度的影响;不同法向力界面抗剪试验用于研究不同界面法向力作用对钢与混凝土界面抗剪黏结强度的影响.

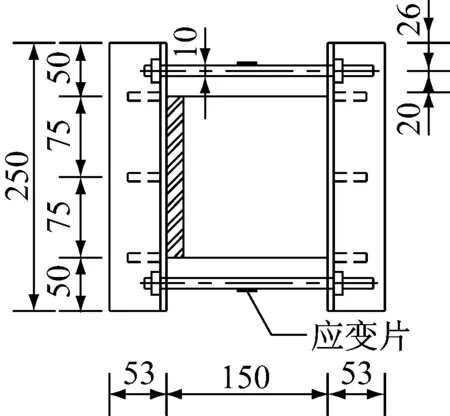

界面抗剪黏结强度试验在混凝土两侧放置钢板,加载采用槽钢作为传力装置,槽钢长200 mm,宽120 mm,并焊接三根加劲肋,既保证剪力均匀传递到钢板上,也防止在荷载施加过程中对界面产生拉拔力.抗剪试件均在WA-200电液伺服式万能试验机上进行,最大试验力200 kN,加载过程采用力控制,加载速率不高于0.5 kN·s-1.加载至钢板脱落时记录最大竖向荷载F,由F除以试件黏结面积A即可求得钢与混凝土截面平均抗剪黏结强度τ.

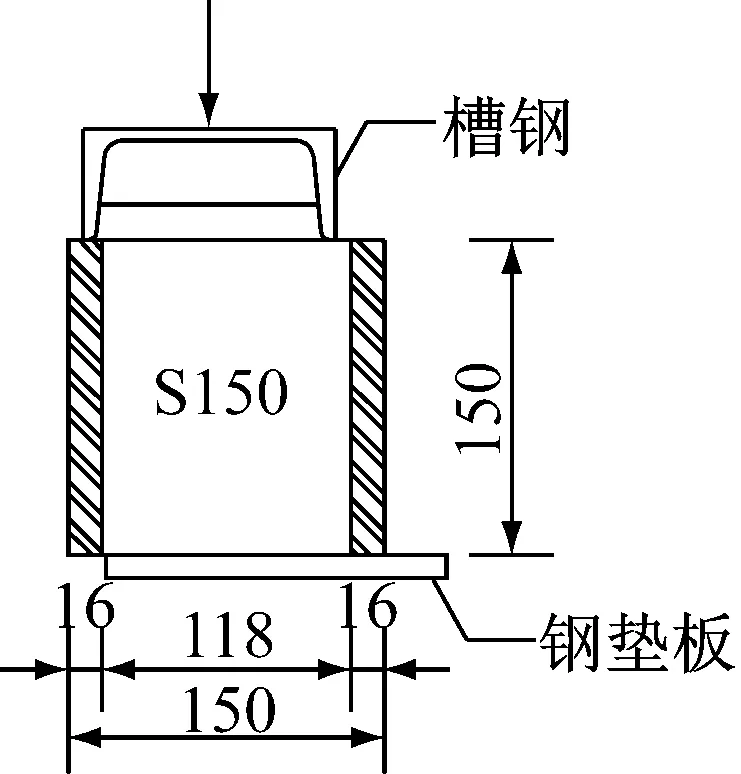

S150试件加载方案示意图如图1所示,加载体系如图2所示,在加载前保证槽钢与钢板上缘以及混凝土上缘接触平整.此外,为防止木模板在养护期间吸水造成钢与混凝土黏结处强度减弱,在模板制作时在钢板与木模板接触部位均用胶带做隔水措施,其中接触面尺寸150 mm×150 mm的试件均采用尺寸为150 mm×150 mm×150 mm可拆卸的塑料模板,不仅保证水分不被木模板吸收,同时方便了模板的拆卸,防止试件在拆模板期间损坏.

a 试件立面图

b 试件平面图

Fig.1Schematic diagram of loading in specimen S150(Unit:mm)

图2 S150抗剪黏结强度试验加载体系

1.2不同界面尺寸对抗剪性能的影响

1.2.1试验试件

不同界面尺寸抗剪试验设计如下:100 mm×100 mm,125 mm×125 mm,150 mm×150 mm,175 mm×175 mm,200 mm×200 mm,混凝土两侧钢板厚度均为16 mm,如图3所示,每次试验仅对一侧钢板进行抗剪试验.每种试件尺寸需进行3个试验试件,共计15个试件(按钢板数量计,下同).预留三个150 mm×150 mm×150 mm立方体混凝土试块测试混凝土强度,三个试块在28 d时测得平均立方体强度为57.0 MPa.

图3 不同尺寸界面抗剪试件

1.2.2测试结果

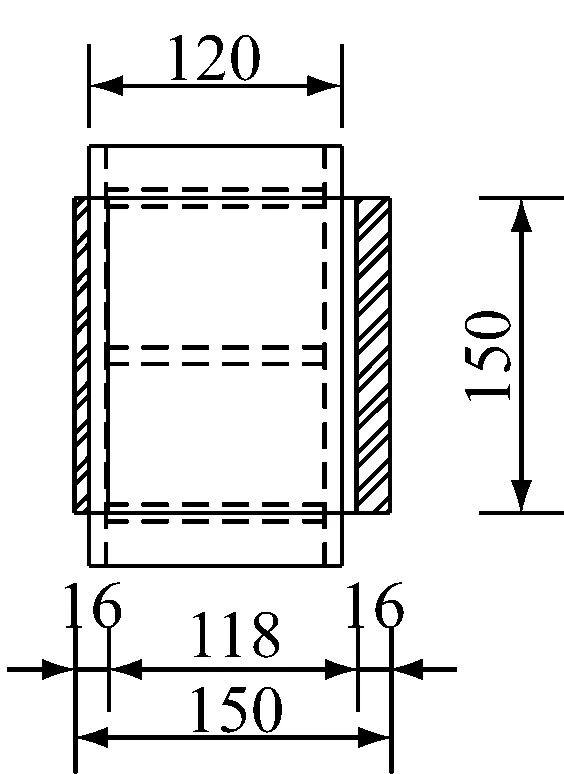

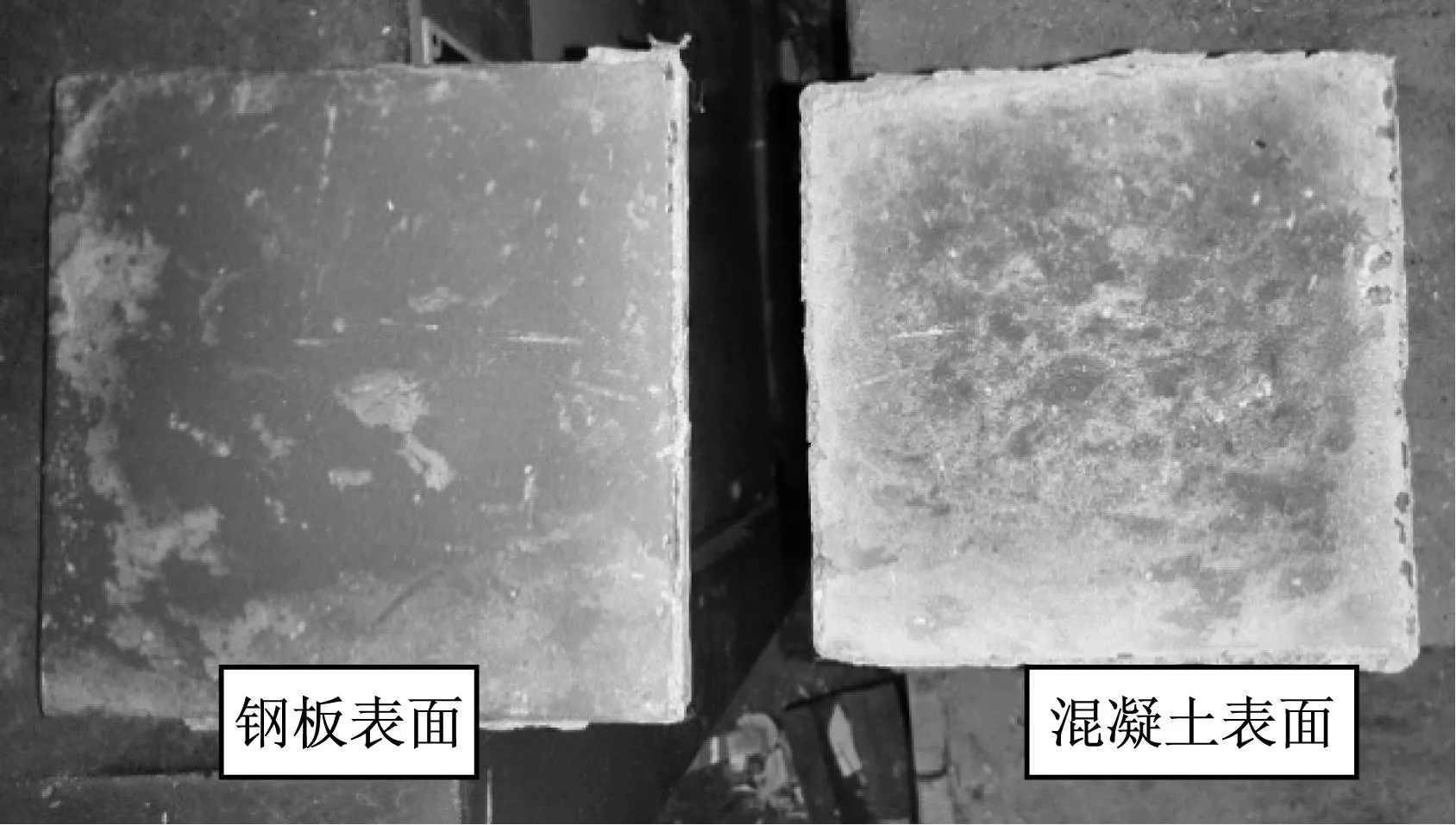

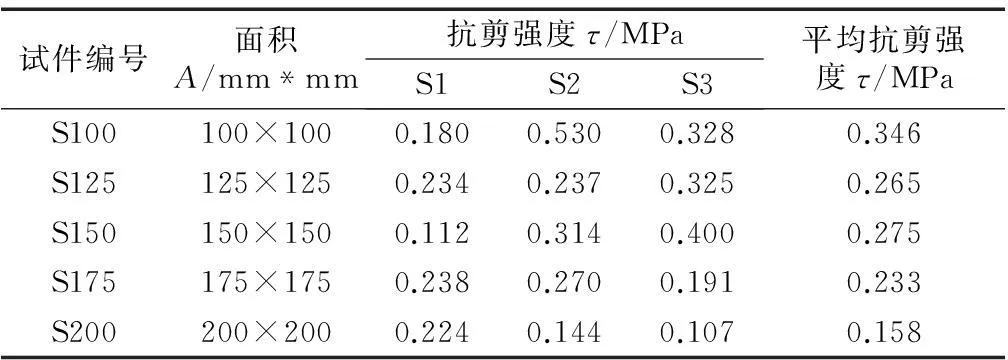

所有试件破坏时均为钢板突然与混凝土脱离并滑落,如图4所示为试件S150-1破坏模态.破坏表面均为混凝土表面较为光滑,而钢板表面局部仍有混凝土碎块黏结在钢板表面,图5为试件S150-1破坏后黏结层钢板与混凝土表面的破坏情况,其中钢板表面浅色部分即为破坏后仍旧黏结在钢板上的混凝土碎块.抗剪试验结果见表1.

图4 试件S1501破坏形态

图5 试件S1501破坏表面

试件编号面积A/mm*mm抗剪强度τ/MPaS1S2S3平均抗剪强度τ/MPaS100100×1000.1800.5300.3280.346S125125×1250.2340.2370.3250.265S150150×1500.1120.3140.4000.275S175175×1750.2380.2700.1910.233S200200×2000.2240.1440.1070.158

从表1的结果可以看出,界面尺寸大小对钢与混凝土界面抗剪黏结强度影响不大,表现为钢板尺寸越大,抗剪黏结强度越小的趋势,S100试件界面面积为S200试件的4倍,但平均抗剪强度约为S200的2倍.钢板表面处理为环氧富锌底漆时,不同界面尺寸的钢与混凝土界面抗剪黏结强度平均值约为0.256 MPa.

1.3不同界面涂装方式对抗剪性能的影响

1.3.1试验试件

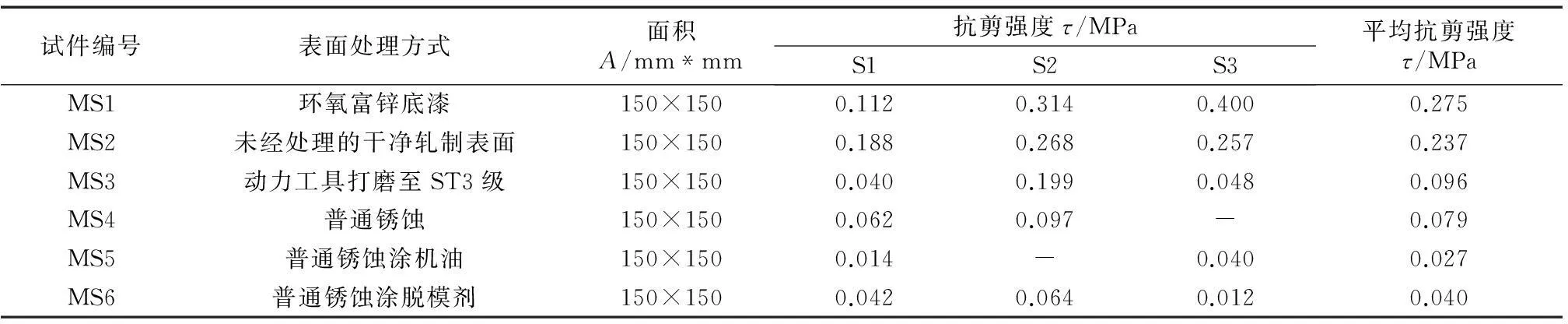

不同涂装界面抗剪试验,采用一致的接触面尺寸150 mm×150 mm,根据现有的钢结构表面涂装工艺方法拟定6种不同的涂装方法,分别为环氧富锌底漆、未经处理的干净轧制表面、动力工具打磨至ST3级、普通锈蚀、普通锈蚀涂机油和普通锈蚀涂脱模剂,如图6所示.每种测试内容需进行3个试验试件,共计18个试件.试件示意图同图1中S150试件.

a 环氧富锌底漆

b 不处理

c 动力工具打磨

d 普通锈蚀

e 普通锈蚀涂机油

f 普通锈蚀涂脱模剂

不同涂装界面抗剪试件均采用与S150模板一致的尺寸为150 mm×150 mm×150 mm的塑料可拆模板,防止木模板吸水,并降低拆卸过程中对试件的损坏.试验方案也与不同尺寸界面抗剪试验一致,此处不再赘述.

1.3.2测试结果

所有试件破坏时均为钢板突然与混凝土脱离并滑落,破坏形态与S150试件一致,不再赘述.破坏表面均为混凝土表面较为光滑,而钢板表面局部仍有混凝土碎块黏结在钢板表面,其中钢板表面浅色部分即为破坏后仍旧黏结在钢板上的混凝土碎块,混凝土碎块基本分布在钢板生锈处.采用不同界面涂装的抗剪试验结果见表2.

表2 不同涂装界面抗剪试验结果

从表2结果可看出,界面涂装对钢与混凝土界面抗剪黏结强度影响较大,钢板表面处理为环氧富锌底漆时,钢与混凝土界面抗剪黏结强度约为0.275 MPa,钢板表面处理为未经处理的干净轧制表面时,钢与混凝土界面抗剪黏结强度约为0.237 MPa,而钢板表面处理为打磨和普通锈蚀时,钢与混凝土界面抗剪黏结强度减小至0.1 MPa以下,在普通锈蚀钢板表面涂机油和脱模剂差别不大,但钢与混凝土界面抗剪黏结强度明显小于其他表面处理方式.

1.4法向压力对抗剪性能的影响

1.4.1试验试件

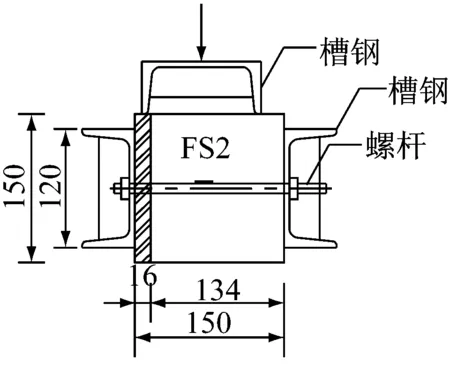

不同法向力界面抗剪试验,接触面尺寸采用一致的150 mm×150 mm,钢结构表面涂装均为环氧富锌底漆,根据组合梁钢梁上翼缘承受压力大小,拟定5种不同的法向力作用下(0~1 MPa)的抗剪试验,每种测试内容需进行3个试验试件,共计15个试件.试件及加载装置如图7和图8所示,与不同界面尺寸抗剪试验和不同界面涂装抗剪试验不同,试件仅一侧放置钢板,并采用两个槽钢和两根螺杆组成一套夹具,拧紧两侧螺丝对试件施加压力,并通过螺杆上的应变片换算夹具加压值,从而控制法向力的施加.

a 装置立面图

b 装置平面图

Fig.7Schematic diagram of specimen with different normal pressure(Unit:mm)

图8 不同法向力抗剪黏结强度试验加载体系

1.4.2测试结果

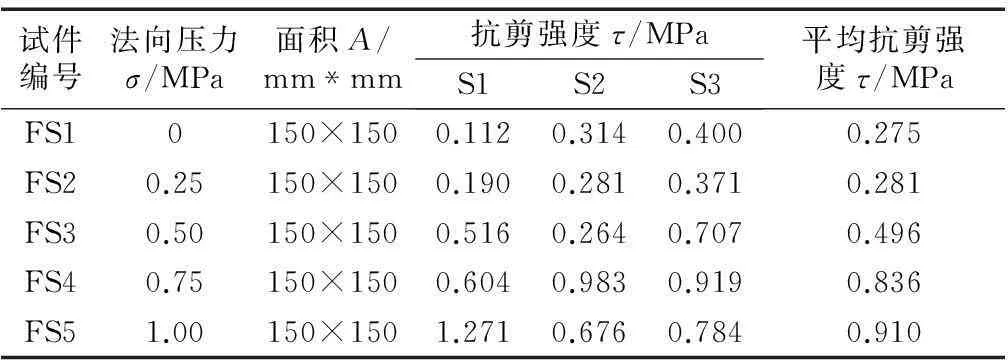

不同法向力界面抗剪试件破坏时与上文所述的两种试验不同,为钢板突然与混凝土错动,但并未脱开,破坏时明显看到钢板与混凝土产生相对滑移,但是由于法向压力仍然施加在界面上,界面产生的摩擦力阻止了钢板继续下滑.采用不同法向力界面抗剪试验结果见表3.

表3不同法向力界面抗剪试验结果

Tab.3Shear strength of interface with different normal pressures

试件编号法向压力σ/MPa面积A/mm*mm抗剪强度τ/MPaS1S2S3平均抗剪强度τ/MPaFS10150×1500.1120.3140.4000.275FS20.25150×1500.1900.2810.3710.281FS30.50150×1500.5160.2640.7070.496FS40.75150×1500.6040.9830.9190.836FS51.00150×1501.2710.6760.7840.910

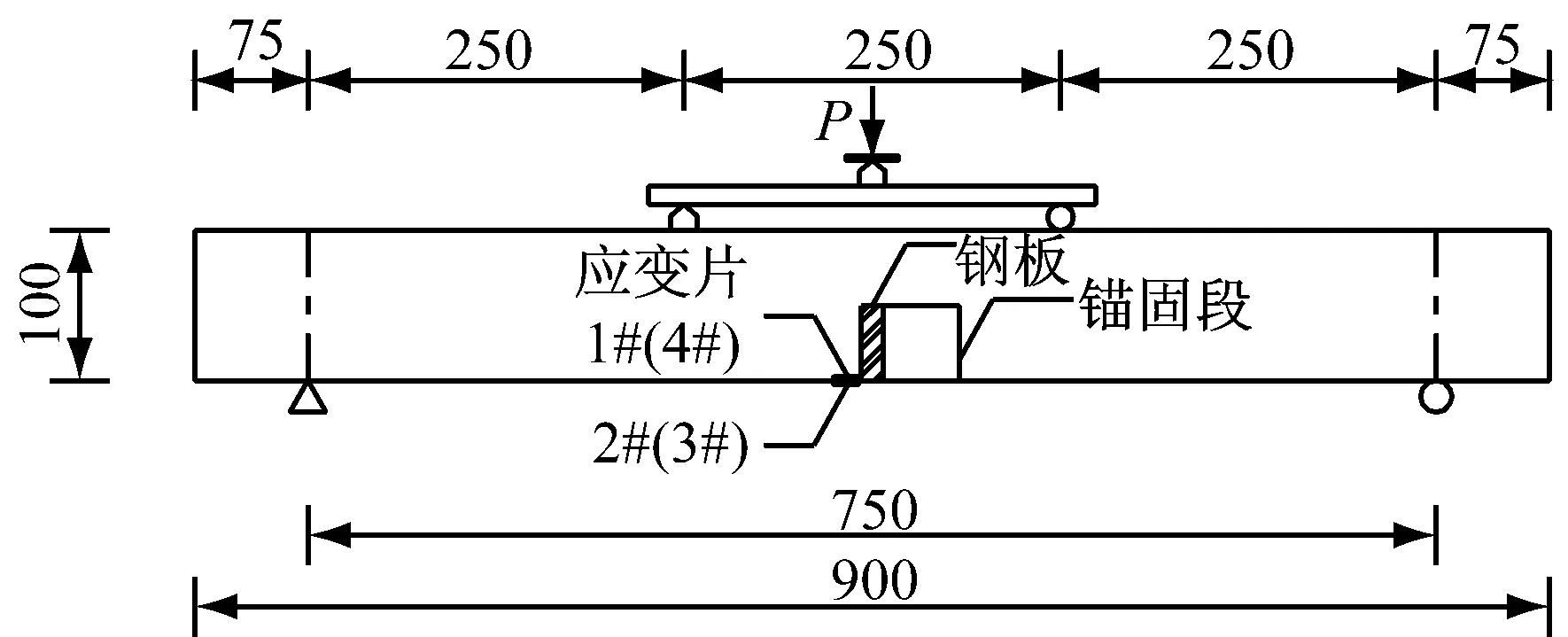

从表3结果可看出,界面法向压力对钢与混凝土界面抗剪黏结强度影响较大,根据表3,得到钢与混凝土界面法向压力与界面抗剪强度关系如图9,钢与混凝土界面法向压力P越大,界面抗剪强度τ越大,通过拟合得到相应的关系为τ=0.729 9P+0.194 6,单位MPa.

图9 界面抗剪强度随法向压力的变化

Fig.9Change of interface shear bond strength with normal pressure

2钢与混凝土界面抗拉黏结强度的测试

2.1试验方法

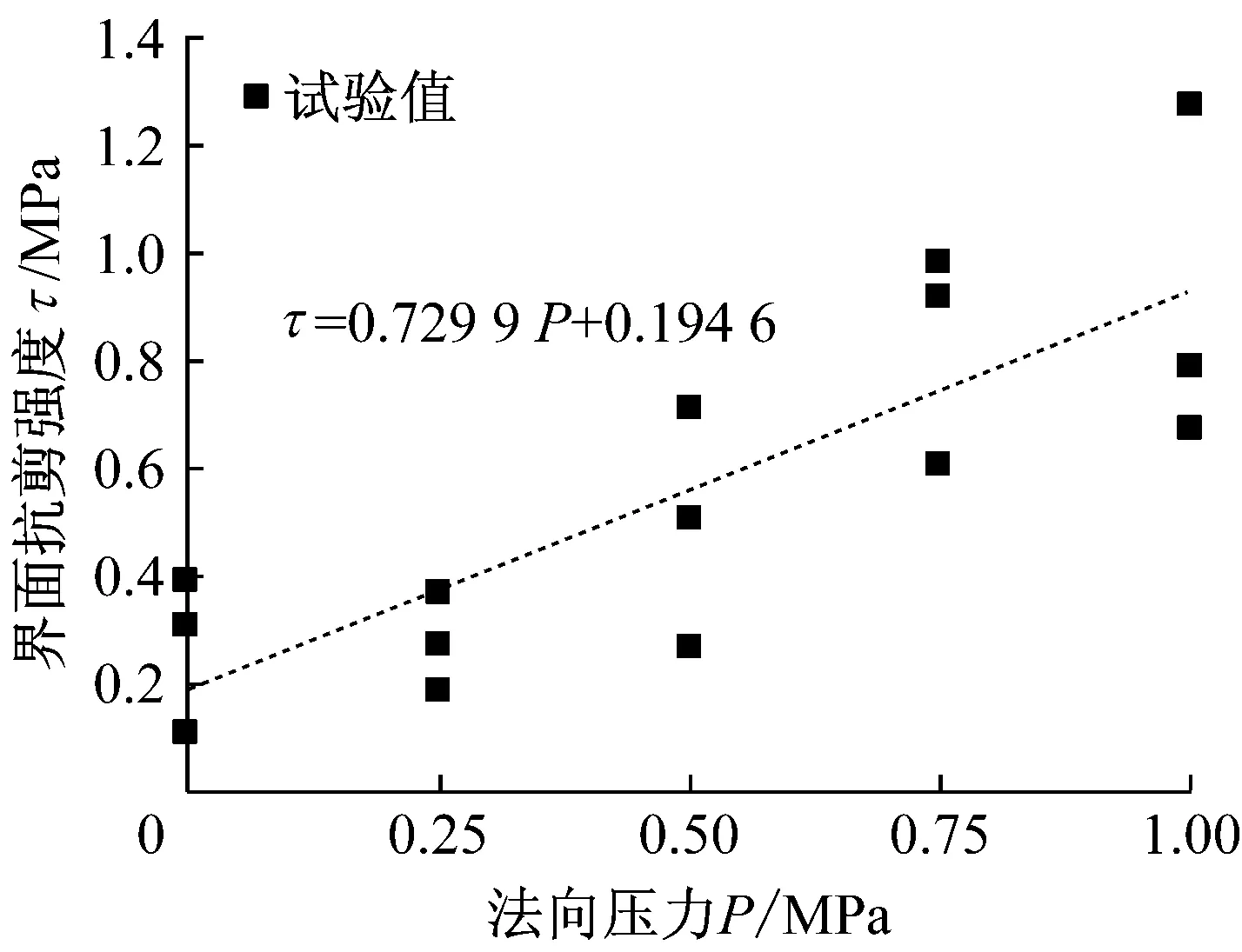

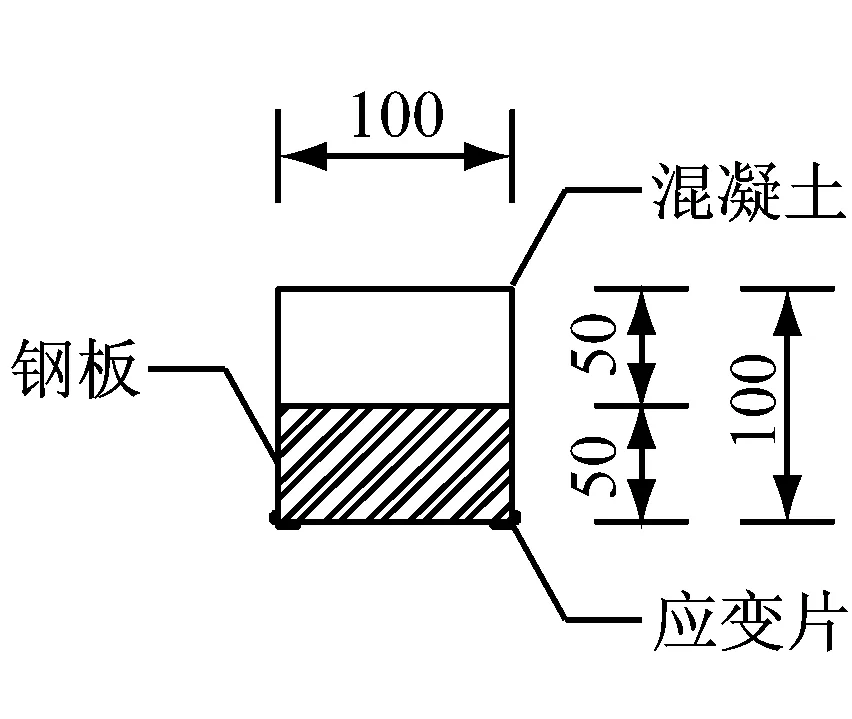

不同涂装抗拉强度测试试件采用梁的弯曲试验方法(图10),将钢与混凝土的界面置于梁的下部,在梁受弯曲荷载作用下,最大正应力出现在梁的底部外缘,即具有钢与混凝土的黏结界面的位置,则此处受拉而破坏.这种采用梁弯曲测试钢与混凝土的黏结界面抗拉强度的方法,试验结果离散性较小,试件的加工和运输也较方便.梁弯曲法测试抗拉强度采用一致的试件尺寸50 mm×100 mm,根据现有的钢结构表面涂装工艺方法拟定6种不同的涂装方法(与表2一致),每种测试内容进行3个试验试件,共计18个试件.钢板在浇筑混凝土时应保证垂直,应变片布置在试件非锚固段的混凝土底部和侧面,两侧对称布置,如图10所示.

a 正立面图

b 横截面图

Fig.10Schematic diagram of loading in tensile bond strength test(Unit:mm)

2.2不同界面涂装方式对抗拉黏结强度的影响

2.2.1试验试件

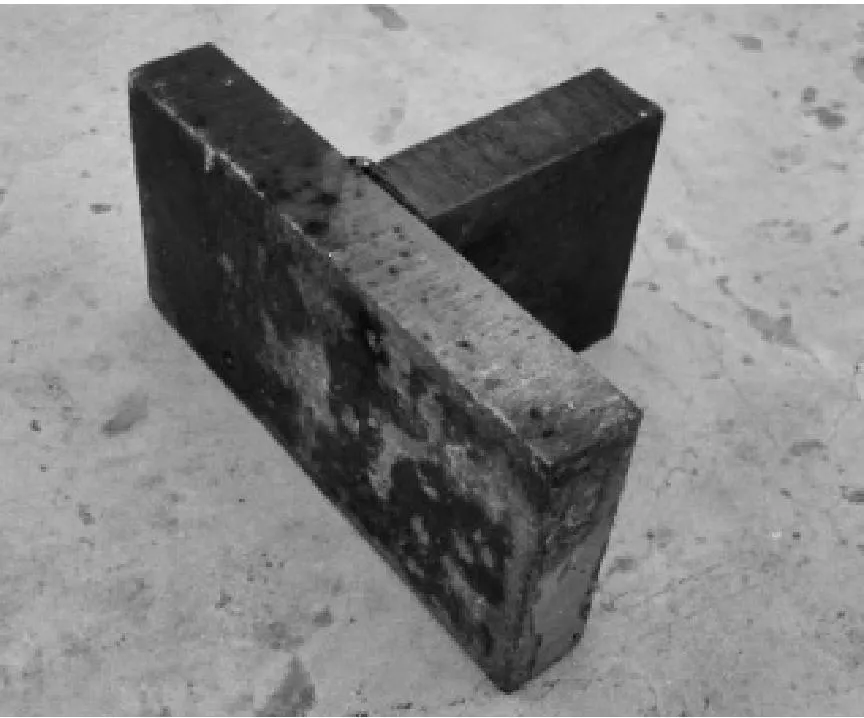

试验梁采用木模成型,如图11a所示.为保证拆模过程中最小程度损伤钢与混凝土界面黏结,除钢板试件处,其余模板涂机油方便拆模,模板设置挡板方便拆模.同时,为防止木模板在养护期间吸水造成钢与混凝土黏结处强度减弱,在模板制作时在钢板与木模板接触部位均用胶带做隔水措施.将内置钢板试件预埋在规定位置后浇筑混凝土.内置钢板试件如图11b所示,将一块厚度为16 mm,尺寸为50 mm×50 mm的钢板焊接在试件一侧,提供抗拉试验中钢板一侧的锚固力,保证试件界面破坏在另外一侧.

a 木模

b 内置钢板

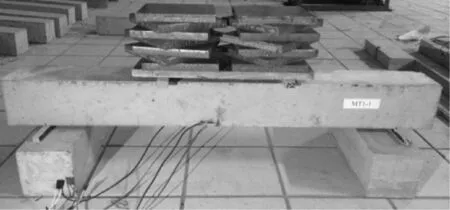

试件在阴凉通风处浇水养护,拆模时,为避免拆模过程影响界面黏结作用,将试件倒置,使黏结面朝上,拆模后继续养护.试件搬运仍旧保持黏结面朝上,待放到支座上以后再将试件翻转过来,使黏结面朝下,进行加载.试验加载图如图12所示,试验采用钢板分级加载,每块钢板的重量约0.03 kN.

图12 试件MT11加载图

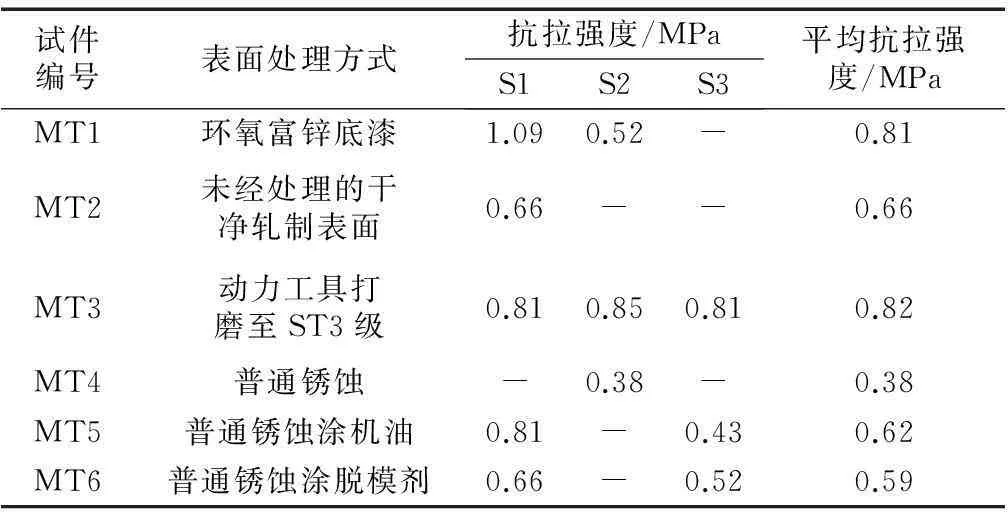

2.2.2测试结果

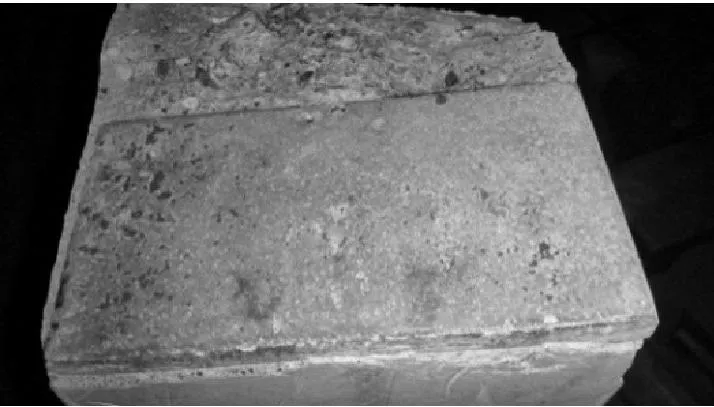

所有抗拉试件破坏时均为试验梁突然断裂破坏,如图13所示为试件MT1—2破坏形态.破坏表面均为混凝土表面较为光滑,而钢板表面局部仍有混凝土碎块黏结在钢板表面,图14为试件MT1—2破坏后钢板与混凝土表面的破坏情况,其中钢板表面浅色部分即为破坏后仍旧黏结在钢板上的混凝土.

图13 试件MT12破坏形态

a 钢板表面

b 混凝土表面

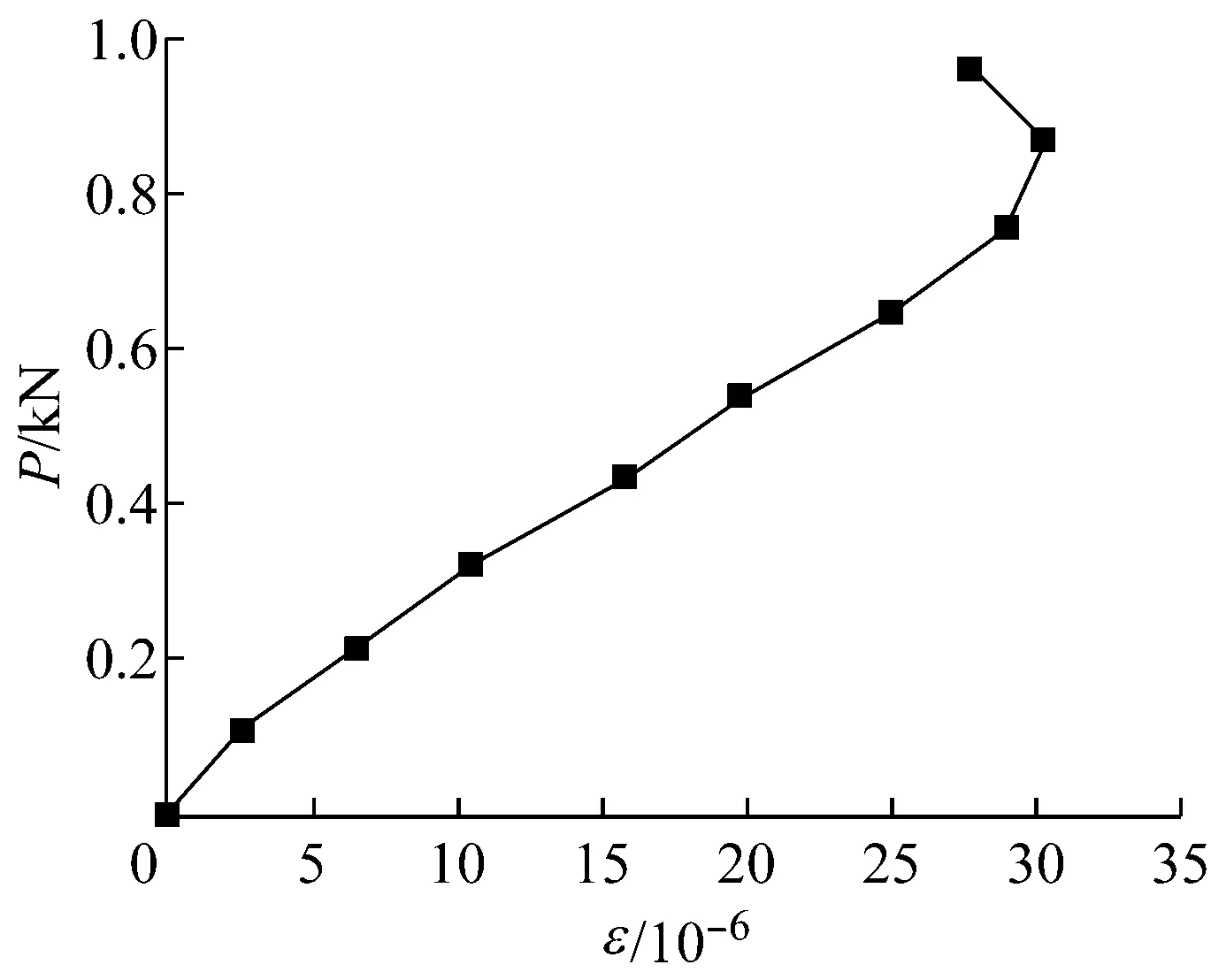

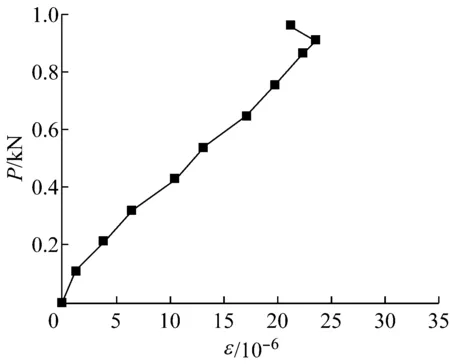

由于试件数量较多,仅取2个试件的应变片测试数据为典型进行分析.图15是典型试件荷载—应变(P-ε)曲线,从图中可以看出,随着荷载的持续增加,应变基本上呈线性增长,加载至一定的荷载时,应变产生明显的拐点,表明此时该处的界面已经脱开.一旦界面脱开,应变由于应力的释放产生回缩,应变开始变小.

由于试件制作等原因,部分试件并不能测出如图15中典型荷载—应变曲线,并结合实际观察,发现在加载初期界面已经存在细微的裂缝,继续施加荷载只能扩大裂缝的宽度,并不能对界面附近的应力造成影响,这部分试件的测试结果忽略.对于同一试件,在4个位置各布有一个应变片,在实际试验过程中,部分应变片测量的应变较小甚至无变化,考虑可能是局部裂缝引起的,对这部分结果也忽略.

将同一试件4个应变片脱开时最大应变平均值作为该试件界面黏结破坏时的应变值,将应变值乘以混凝土弹性模量得到抗拉黏结强度,如表4所示.其中,共计18个试件中有7个试件未能得到抗拉黏结强度值,即这部分试件在试验开始前界面已发生裂缝和破坏.

从表4可以看出,界面涂装对钢与混凝土界面抗拉黏结强度有一定的影响,不同涂装界面抗拉试件的平均抗拉黏结强度约0.38~0.82 MPa,其中采用环氧富锌底漆和打磨处理两种表面处理方式的界面,抗拉黏结强度较大,约0.8 MPa,而钢板表面为普通锈蚀及在锈蚀表面涂油和脱模剂时,抗拉黏结强度相对降低,约0.6 MPa,测试数据规律与不同涂装界面抗剪试验基本相似.

a MT1—1试件3#应变片

b MT3—2试件1#应变片

表4 不同涂装界面抗拉试验结果

3钢与混凝土界面摩擦系数的测试

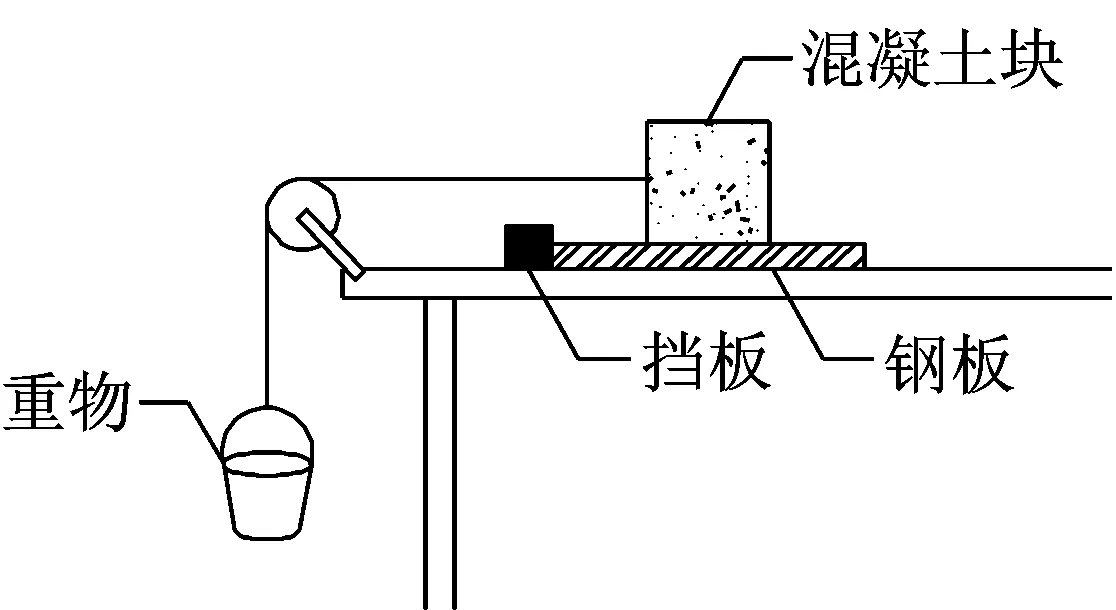

3.1试验方法及原理

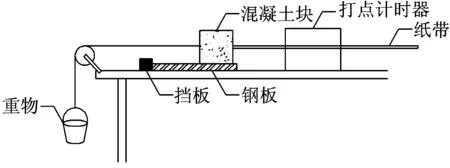

本文摩擦系数的测量结果基于两点假定:①摩擦生热引起的内能消耗以及滑轮的摩擦作用均忽略不计;②滑块在低速运动时动摩擦系数不变.钢板和混凝土之间的静、动摩擦系数的测量装置如图16所示.

a 静摩擦系数

b 动摩擦系数

测量静摩擦系数(μs)时,缓慢增加重物(水)的重量,直至混凝土滑块刚好滑动,记录混凝土滑块的重量W,重物的重量G.刚好滑动时,混凝土滑块受到绳子的拉力G与滑块的静摩擦力(Fs)为一对平衡力,则静摩擦系数μs为G/W.

测量动摩擦系数(μd)时,重物的重量M为定值,且略大于混凝土滑块的重量W.试验开始时混凝土滑块尽量靠近打点计时器,并应先接通电源,再放小车,且在小车达到钢板边缘前按住混凝土滑块.根据纸带上点的位置计算加速度a,根据牛顿第二定律,物体的加速度跟作用在它上面的力成正比,则动摩擦系数μd为

(1)

3.2不同界面涂装方式对摩擦系数的影响

3.2.1试验试件

根据现有的钢结构表面涂装工艺方法拟定6种不同的涂装方法(与表2一致),测量混凝土与不同涂装钢板之间的静、动摩擦系数.混凝土块由抗剪试件中的混凝土切割而成,并使摩擦试验中与钢板接触面即为抗剪试验中的剪切面.钢板为钢板表面涂装不同的抗剪试件MS1—MS6中脱落的钢板,从而真实地模拟钢与混凝土界面剪切破坏后钢板与混凝土界面的摩擦系数.每组试件重复试验3次,以求得摩擦系数的均值.

3.2.2测试结果

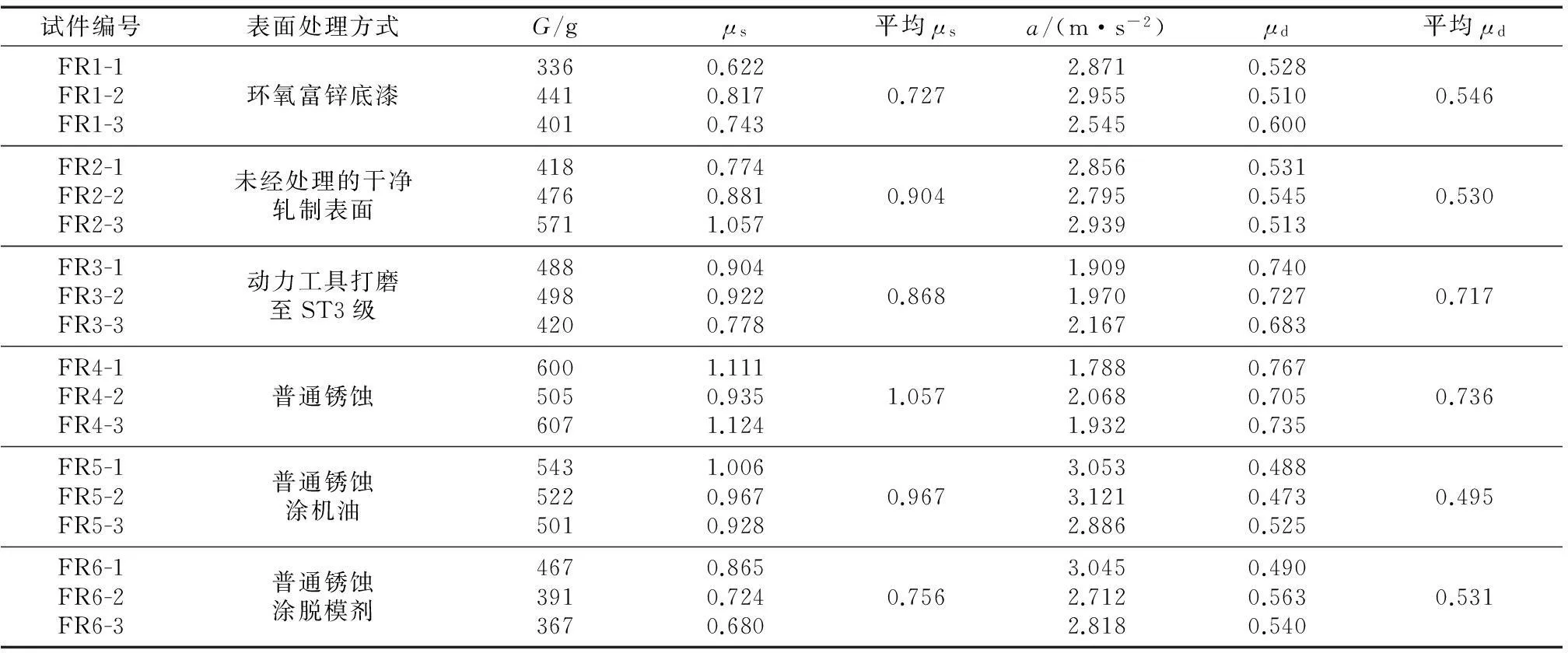

不同涂装钢板与混凝土界面的静、动摩擦试验结果见表5.其中静、动摩擦试验混凝土块质量W=540 g,动摩擦试验中重物质量M=627 g,重力加速度g统一取9.8 m·s-2.

从表5可以发现,不同涂装钢板与混凝土界面的静摩擦系数为0.7~1.0,动摩擦系数为0.5~0.7.钢和混凝土界面涂油和涂脱模剂对界面摩擦系数影响明显,其中涂油对界面静、动摩擦系数分别减小8%和32%,涂脱模剂对界面静、动摩擦系数分别减小28%和29%.各涂装钢板与混凝土界面静、动摩擦系数变化规律基本保持一致,即静摩擦系数较大,则相应的动摩擦系数也较大.但与表2比较,发现界面抗剪黏结强度和摩擦系数关系并不明显,并非抗剪强度最大的环氧富锌底漆MS1对应的FS1的摩擦系数最大,反而是普通锈蚀MS4对应的FS4的静、动摩擦系数均最大.分析原因,应为钢板发生锈蚀后并未促进混凝土与钢板的黏结,有可能对钢和混凝土之间黏结有一定副作用,造成锈蚀钢板的抗剪黏结强度较小,但是钢板表面因生锈而变得粗糙,摩擦系数一定会增大.

表5 不同界面涂装下静、动摩擦系数

环氧富锌底漆试件钢板与混凝土界面静摩擦系数为0.727,与图9法向压力与界面抗剪强度关系中线性拟合结果的斜率0.729 9基本一致,即试验结果相互验证,本次试验结果可靠.

4结论

根据工程上组合梁常见的钢与混凝土界面涂装方式,进行了钢与混凝土界面黏结强度试验,包括抗剪、抗拉和摩擦试验,对试验现象及数据进行了分析,得到了以下结论:

(1) 钢与混凝土黏结界面尺寸大小对界面抗剪黏结强度影响不大,钢板表面处理为环氧富锌底漆时,不同界面尺寸的钢与混凝土界面抗剪黏结强度平均值约为0.256 MPa.

(2) 界面涂装对钢与混凝土界面抗剪黏结强度影响较大,钢板表面处理为环氧富锌底漆时,钢与混凝土界面抗剪黏结强度约为0.275 MPa,钢板表面处理为未经处理的干净轧制表面时,钢与混凝土界面抗剪黏结强度约为0.237 MPa,而钢板表面处理为打磨和普通生锈时,钢与混凝土界面抗剪黏结强度减小至0.1 MPa以下,在普通生锈钢板表面涂机油和脱模剂差别不大,对钢与混凝土界面抗剪黏结强度减小有明显影响.

(3) 界面法向压力对钢与混凝土界面抗剪黏结强度影响较大,得到钢与混凝土界面法向压力与界面抗剪强度关系接近库伦理论,钢与混凝土界面法向压力越大,界面抗剪强度越大,通过拟合得到相应的关系为τ=0.729 9P+0.194 6(单位MPa).

(4) 界面涂装对钢与混凝土界面抗拉黏结强度有一定的影响,不同涂装界面抗拉试件的平均抗拉黏结强度约0.38~0.82 MPa,其中采用环氧富锌底漆和打磨处理两种表面处理方式的界面,抗拉黏结强度较大,约0.8 MPa,而钢板表面为普通锈蚀及在锈蚀表面涂油和脱模剂时,抗拉黏结强度相对降低,约0.6 MPa.

(5) 不同涂装钢板与混凝土界面的静摩擦系数为0.7~1.0,动摩擦系数为0.5~0.7.钢和混凝土界面涂油和涂脱模剂对界面摩擦系数减小明显,界面抗剪黏结强度和摩擦系数关系并不明显.

参考文献:

[1]Johnson R P. Composite structures of steel and concrete: beams, slabs, columns, and frames for buildings[M]. 3rd ed. New York: Wiley-Blackwell, 2004.

[2]黄侨.桥梁钢—混凝土组合结构设计原理[M].北京:人民交通出版社,2003.

HUANG Qiao. Bridge steel-concrete composite structure design principle[M].Beijing: China Communications Press,2003.

[3]Roeder W. Composite and mixed construction[M]. New York: ASCE, 1984.

[4]李红.型钢与混凝土黏结性能的试验研究[D].西安:西安建筑科技大学, 1995.

LI Hong. The experimental study of bond behavior between steel and concrete[D]. Xi’an: Xi’an University of Architecture and Technology, 1995.

[5]郑山锁,杨勇,薛建阳,等.型钢混凝土黏结滑移性能研究[J].土木工程学报,2002,35(4):47.

ZHENG Shansuo, YANG Yong, XUE Jianyang,etal. Study on bond slip behavior between section steel and concrete in SRC structures[J]. China Civil Engineering Journal, 2002,35(4):47.[6]British Standards Institute BS EN 1994-2. Eurocode 4: design of composite steel and concrete structures, part 1-1: general rules and rules for buildings[S]. London: British Standards Institute, 2004.

[7]日本道路协会.道路桥示方书同解说—Ⅱ 钢桥篇[S].东京:日本土木学会, 2002.

Japan Road Association. Specifications for highway bridge—part Ⅱ:steel bridge[S].Tokyo: JSCE, 2002.

[8]郭瑞,苏庆田,李晨翔,等.后结合预应力组合梁负弯矩区混凝土开裂性能试验[J].同济大学学报:自然科学版,2015,43(3): 352.

GUO Rui, SU Qingtian, LI Chenxiang,etal. Experimental studies on cracking behavior of post-combined prestressed concrete slab in Hogging Zone of Composite Girder[J]. Journal of Tongji University:National Science, 2015,43(3): 352.

[9]Bryson J O,Mathey RG. Surface condition effect on bond strength of steel beams in concrete[J]. Journal of ACI,1962,59(3):397.

[10]薛立红,蔡绍怀. 钢管混凝土柱组合界面的黏结强度(上)[J]. 建筑科学,1996(3):22.

XUE Lihong, CAI Shaohuai. Bond strength at the interface of concrete-filled steel tube columns(Volume I)[J]. Building Science,1996(3):22.

[11]肖建庄,赵卫平. 高温后高强混凝土与轧制钢板黏结剪切强度和摩擦系数[J]. 建筑材料学报,2012,15(5):697.

XIAO Jianzhuang, ZHAO Weipin. Shear bond strength and friction coefficient between high-strength concrete and rolled steel plate after elevated temperatures exposure[J]. Journal of Building Materials,2012,15(5):697.

[12]刘振宇,陈宝春.钢管混凝土界面法向黏结强度试验研究[J].广西大学学报:自然科学版,2012,37(4):698.

LIU Zhenyu, CHEN Baochun. An experimental study on interfacial bond strength of concrete filled steel tube[J]. Journal of Guangxi University: Natural Science,2012,37(4):698.

Tests of Basic Physical Parameters of Steel-concrete Interface

SU Qingtian1, DU Xiao1, LI Chenxiang2, JIANG Xu1

(1. College of Civil Engineering, Tongji University, Shanghai 200092, China; 2. Shanghai Municipal Transportation Design & Research Institute Co. Ltd., Shanghai 200030, China)

Abstract:In order to quantify the basic physical parameters of steel-concrete interface of composite girders, a series of experiments were conducted to measure the bond strength and friction coefficients of steel-concrete interface with different painting ways which are commonly used in engineering. 16 groups of specimens were designed and tested to measure the shear bond strength of steel-concrete interface with a consideration of the influence of specimen size effect, painting way and normal pressure of the interface. 6 groups of specimens with different painting ways were designed and tested to measure the tensile bond strength of steel-concrete interface. Another 6 groups of specimens with different painting ways were designed and tested to measure the static and dynamic friction coefficient of steel-concrete interface. The results of tests show that the size of steel-concrete interface has little influence on the bond strength, but the painting way of the interface has great effect on the bond strength. With different painting ways, the shear bond strength is between 0.04 and 0.28 MPa, the tensile bond strength is between 0.38 and 0.82 MPa, the static friction coefficient is between 0.73 and 1.06, and the dynamic friction coefficient is between 0.50 and 0.74. The normal pressure and shear bond strength of steel-concrete interface are correlated, which follows the Coulomb friction model.

Key words:composite girder; bond strength; friction; experimental study

文献标志码:A

中图分类号:TU398

通讯作者:姜旭(1982—),男,讲师,工学博士,主要研究方向为钢与组合(FRP)结构. E-mail:jiangxu@tongji.edu.cn

基金项目:国家“九七三”重点基础研究发展计划(2013CB036303)

收稿日期:2015—05—05

第一作者: 苏庆田(1974—),男,教授,博士生导师,工学博士,主要研究方向为钢与组合结构桥梁. E-mail:sqt@tongji.edu.cn