八钢热轧粗轧机主传动装置问题分析及措施

2016-05-25张新顺

张新顺

(新疆八一钢铁股份有限公司)

八钢热轧粗轧机主传动装置问题分析及措施

张新顺

(新疆八一钢铁股份有限公司)

对八钢公司1750热轧薄板生产线粗轧机主传动装置在生产运行过程中,出现的主电机转子轴向窜动、主电机推力瓦异常磨损、主接轴平衡轴承使用寿命短等一系列问题进行了分析,找到了关键控制点,并制定了措施,为设备的稳定运行及使用寿命的延长奠定了基础。

主传动装置;平衡轴承;推力瓦;扁头套;过平衡;轴向位移

1 前言

八钢1750热轧粗轧机其主传动装置用于向粗轧机提供轧制力矩,最大轧制力矩达40000Nm。热轧粗轧机主传动装置在生产运行过程中,主电机转子轴向窜动、主电机推力瓦异常磨损、主接轴平衡轴承使用寿命短等问题时有发生,影响到设备的稳定运行及生产的顺行。为此,对热轧粗轧机主动传置出现的问题进行了分析,制定了应对措施。

2 设备组成及结构特点

主传动布置为上下布置分别驱动,其中上电机在前,下电机在后。下电机设有中间轴,主传动轴平衡采用液压平衡。

主传动系采用两根十字型万向主传动轴分别直接传动上下工作辊。主传动轴、连接法兰、扁头套采用合金钢,衬板为耐磨材料。

主传动轴平衡装置采用柱塞液压缸单点平衡,每个柱塞缸通过一连杆机构实现对接轴的平衡。与接轴连接用剖分式圆柱滚子轴承,共两件(上下接轴各一件)。连杆机构为框架式焊接结构,包括两个柱塞缸、支座、连杆和附件等。

主传动中设有准确停车装置,保证扁套停在正确的换辊位置。包括接近开关、支撑架等。

主传动电机(2台)参数:额定功率为AC 7500 kW;转速为40/85 r/min;过载系数为2.5。

十字型万向传动轴:辊端万向节型式为SWZ型十字万向节;数量2根;重量为50.5t/根。

主传动轴平衡缸:工作压力为16.0 MPa;主传动轴平衡缸型式为柱塞式;液压缸杆径φ200mm(下)/φ300mm(上)。

3 使用过程中存在的问题

3.1 主电机转子轴向窜动

在轧制过程中主电机转子存在与接轴转动频率一致的周期性的往复窜动,窜动量约1~3mm。

3.2 电机推力瓦异常磨损

由于主电机转子轴向窜动,导致电机推力瓦异常磨损,轴瓦磨损后的颗粒物又会污染轴瓦润滑油造成轴瓦供油阀组堵塞。

3.3 剖分式圆柱辊子轴承使用寿命短

通过对接轴平衡点处的设备使用情况的记录,发现该剖分轴承使用寿命只有7个月,而且每次的轴承损坏均伴随着轴承内外圈断裂的现象。

3.4 接轴及其平衡支架晃动大

由于接轴及其平衡支架晃动大,导致平衡液压缸柱塞上下位移波动大,造成杆密封磨损过快而造成泄漏。

4 原因分析

通过现场观察,并结合接轴的结构及工作状态,分析认为造成主电机转子轴向窜动、主电机推力瓦异常磨损、接轴平衡轴承使用寿命短、接轴平衡液压缸杆密封泄漏等一系列问题的主要原因是:接轴在使用过程中出现了轴向位移。

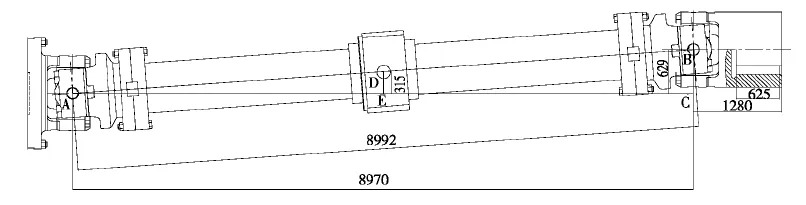

图1 主传动接轴的结构及工作状态简图

4.1 分析产生轴向位移的原因图1为粗轧机下接轴静止时的位置状态。

A点为电机端万向节铰接点,该点不会延垂直方向移动,但有可能延水平方向移动;B点为辊端万向节铰接点,接轴在转动过程中,该点在垂直方向会发生移动;D点为接轴平衡液压缸支撑点,该点在垂直及水平方向均可能移动。在△ABC中,AB为斜边(接轴两万向节中心距)长8992mm,此时垂直直角边BC=629mm,水平直角边AC=8970;DE与BC平行,DE=315mm。

连线为直角三角形,即AB2=BC2+AC2,因为斜边AB的尺寸是固定不变的(接轴尺寸),当BC的尺寸发生变化(即延垂直方向移动),就会造成AC的尺寸发生变化(即延水平方向移动)。在生产状态下,扁头套与轧辊紧密贴合以及轧辊与带钢由于轧制力的作用也不会发生轴向窜动,因此只有电机端水平移动,亦即电机转子发生水平移动。对应到图1即A点延水平方向移动。

假设接轴在运转过程中,B点延垂直方向产生了10mm的位移量,即在△ABC中AB=8992mm(接轴固有尺寸不变),BC=639mm(由629mm增大至639mm),则与静态时比较减小约了0.8mm,即A点延水平方向向右移动了0.8mm。

由于接轴是回转运动,实际B点也是回转运动,B点在上位时BC增大、AC减小,A点向右移动;当B点在下位时BC减小、AC增大,A点向左移动。因此,如果B点位置变化10mm,则A点会延水平方向产生±0.8mm的位移量,会反映到电机转子的窜动量也是±0.8mm。

B点发生位移变化10mm时,D点位移变化情况:在水平方向因D点与A点同为接轴上的点,所以D点在水平方向也会移动约±0.8mm。

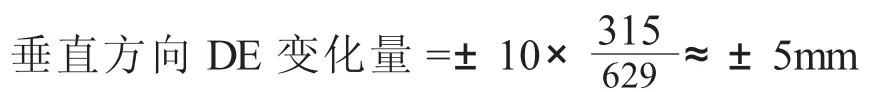

亦即当BC变化10mm时,DE变化量为5mm。

4.2 B点位置发生变化后对相关设备的影响

(1)D点垂直方向的位移,造成接轴平衡液压缸活塞杆上下往复移动,以及平衡液压缸整体的晃动,容易造成液压缸损坏,如杆密封漏油、液压缸支座磨损加剧等。

(2)D点水平位置的位移,使接轴在运行中对平衡轴承产生很大的轴向力。由于该轴承为剖分式圆柱滚子轴承,轴向力只能靠内外圈上的止口承受,在长期往复力的作用下,容易发生疲劳断裂(每轧一块钢接轴转动60圈,每转动一圈接轴就会往复移动一次,每天约20000次,每年730万次),造成平衡轴承损坏。

(3)A点水平移动,会带动电机转子轴向窜动,因电机推力瓦与止推盘间隙只有0.4mm,因此当转子轴向窜动量超过0.4mm就会就会加剧推力瓦的磨损甚至损坏推力瓦。

4.3 造成B点位移变化的原因

(1)辊端扁头套间隙增大,万向节自由度增大。

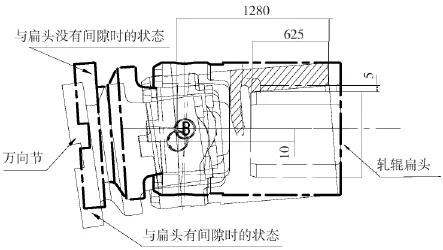

如图2所示,扁头套与扁头配合长度尺寸为625mm,扁头套端面至万向节铰接点(B点)的距离为1280mm。可以计算出,当接轴扁头套与轧辊扁头配合间隙达到5mm时,B点(万向节铰接点)在垂直方向变化10mm。

图2 扁头套示意图

(2)接轴在使用过程中,万向节十字包因磨损而逐渐产生间隙,该间隙的存在也会导致B点发生位移。

(3)接轴存在过平衡力。

计算下接轴平衡力:F=P·S=πr2·P

下接轴平衡缸柱塞直径R为φ200mm,工作压力P为16MPa,接轴重量约50.5t。

则平衡力为F=P·S=πr2·P=50.24t

从计算看,接轴平衡力与接轴重量基本一致,也就是说平衡力基本能满足平衡接轴自重的要求。

但实际中,由于接轴一端与电机法兰连接,另一端扁头套由轧辊扁头支撑,与电机端连接的法兰和由轧辊支撑的扁头套总重7t。因此在实际工作中,接轴存在大约7t的过平衡力。

由于扁头套与轧辊扁头存在间隙,以及万向节十字包磨损后出现间隙,因此这7t的过平衡力就会造成接轴在十字包处发生弯折,也即在静止状态下,B点会向上移动直至消除所有间隙。而在生产状态时,接轴就会出现轴向晃动的现象,并且间隙越大晃动越大。这也正是主电机转子产生轴向窜动等系列问题的直接原因。

5 措施

要提高粗轧机主传动设备的使用寿命,必须控制好B点的位移。这要从两方面入手:一是控制万向节扁头套与轧辊扁头的间隙;二是控制万向节十字包的磨损。

具体措施:

(1)扁头套衬板螺栓按照紧固力矩要求,使用液压扭矩扳手紧固,使紧固力矩达到标准要求,避免因螺栓松动后加剧衬板的磨损,从而导致该间隙增大;

(2)每月检测扁头套尺寸,当尺寸偏差达到1mm时必须更换衬板,或通过加垫调整,将扁头套尺寸控制在标准范围之内;

(3)每周利用停机时间对接轴万向节十字包轴承进行人工手动加油,保证润滑;

(4)对十字包轴承使用极压润滑脂,提高油膜质量,改善接轴润滑;

(5)降低接轴平衡压力。经过计算,将接轴平衡压力降低至14MPa即可。

6 结束语

针对热轧粗轧机主传动装置在使用中存在的问题,加深了对设备在动态时的受力状况及位置状态的进行理论分析,查找了问题产生的原因,明确了关键控制点,并制定了相应措施,保障了设备的稳定运行并延长了设备使用寿命。

Analysis the Problems of Main Drive Device for Hot-rolled Roughing Mill in Bayi Steel&Its Improvement

ZHANGXin-shun

(XinjiangBayi Iron&Steel Co.,Ltd)

In this paper,a series problems ofmain drive device for Hot-rolled roughing mill ofBayi Steel during production process were analyzed,which the main motor rotor axial channeling,main motor thrust tile abnormal wear balance and short service life of main balance bearing.The key control points were found,and the measures were established, which laid the foundation for the stable operation ofthe equipment and the extension ofthe service life.

main transmission device;balance bearing;thrust tile;flat head;over-balanced;axial displacement

TG333.15

B

1672—4224(2016)04—0040—03

联系人:张新顺,男,大学本科,冶金机械高级工程师,乌鲁木齐(830022)新疆八一钢铁股份有限公司轧钢厂

E-mail:zhangxs@bygt.com,cn