柠檬酸金钾电铸微小金结构试验研究

2016-05-18李寒松胡孝昀

张 远,李寒松,胡孝昀,朱 荻

(南京航空航天大学机电学院,江苏南京210016)

柠檬酸金钾电铸微小金结构试验研究

张远,李寒松,胡孝昀,朱荻

(南京航空航天大学机电学院,江苏南京210016)

摘要:柠檬酸金钾含氰量低,以它为主盐的金溶液稳定性好且具有可添加性。为解决传统有氰电铸金溶液氰化物含量高、溶液危害大、处理困难及无氰电铸金溶液稳定性较差且不具备可添加性等问题,选用以柠檬酸金钾为主盐的金溶液进行电铸试验。通过对比不同加工参数,研究电流密度、阴阳极间距和冲液速度等对电铸层的影响,得到优化后的加工参数,最终在钛基片上电铸出微小金结构。

关键词:柠檬酸金钾;低氰;可添加;电铸;微小金结构

金具有优良的导电性、易焊性及耐高温性能,它能在复杂环境下保持良好的稳定性[1]。因此,纯金微小零件被广泛应用于微电子、尖端军事设备及宇宙空间技术等领域[2]。由于金的延展性好,使用常规机械加工方法加工纯金微小零件可能会产生毛刺及飞边[3]。而电铸金技术在微电子、光电子及微制造领域有着广泛的应用[4-6],利用该技术可有效避免上述问题,制造出复杂结构的纯金微小零件。

伴随着电铸金技术的不断发展,对电铸金溶液的研究也愈加深入[7]。目前常用的电铸金溶液可分为有氰溶液和无氰溶液两大类。有氰溶液应用于电铸金技术的历史悠久,且该技术成熟稳定。与无氰溶液相比,有氰溶液稳定性好,金离子沉积速度快;此外,有氰溶液中的金盐制备更简单,金盐成本更低;但传统有氰溶液含有大量剧毒的氰化物,易对环境及操作人员造成威胁和伤害。因此,传统的有氰溶液正逐步被低氰、无氰溶液取代。

无氰溶液主要包括亚硫酸盐溶液和硫代硫酸盐溶液。亚硫酸盐溶液适合电铸厚金,且具有铸层光亮、延展性好、内应力小及溶液无毒等特点,故应用广泛。但亚硫酸盐溶液不具有可添加性,且溶液稳定性较差、易变质[8]。硫代硫酸盐溶液由于稳定性差,且同样不具备可添加性,目前对其研究较少。柠檬酸金钾是一种新型低氰镀金主盐,以它为主盐的金溶液具有含氰量低、对环境及操作人员危害小、稳定性好,且具有可添加性等优点。在国家大力提倡清洁生产的背景下,高氰金溶液逐步被低氰、无氰金溶液取代是大势所趋。而目前无氰溶液稳定性较差,又不具备可添加性,使用无氰溶液电铸需不断配制新溶液并回收废液中的金离子,使用成本高,故暂不具备大规模推广的条件。因此,将低氰且可反复使用的柠檬酸金钾溶液用于电铸试验研究,推进低氰金溶液取代高氰金溶液极有必要且意义重大。

本文以柠檬酸金钾作为主盐,在钛基片上开展电铸微小金结构的试验,通过对比电流密度、阴阳极间距和冲液速度等参数对电铸层的影响,探索最佳加工参数,从而进行微小金结构的制备。

1 试验原理及系统

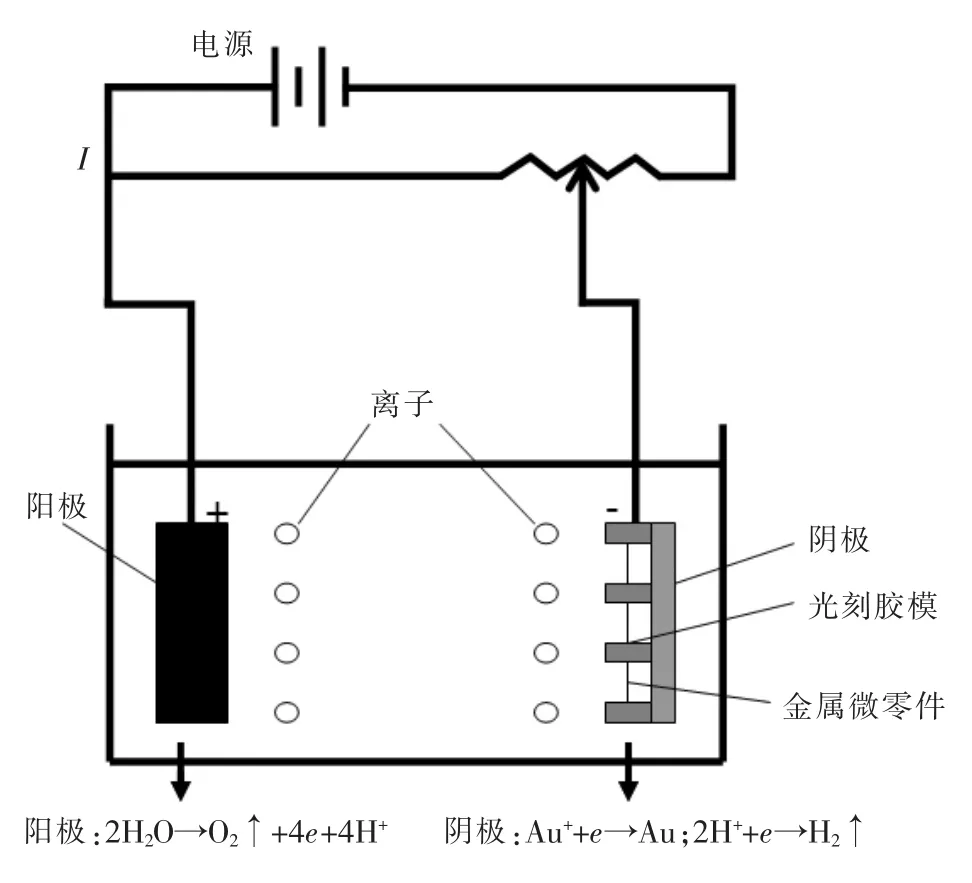

1.1试验原理

微细电铸金技术的基本原理见图1。覆盖有绝缘光刻胶模的金属基片为阴极,电铸材料金为不溶性阳极,含有电铸材料离子的盐溶液为电铸液。在微细电铸金的过程中,阳极电解水产生电子,电铸液中的金离子得到电子,在电场作用下沉积到阴极的基片上。随着微细电铸的进行,基片上沉积的金越来越厚,直至达到所需的厚度为止。微细电铸的电化学反应方程为:

阳极:2H2O→O2↑+4e+4H+

阴极:Au++e→Au;2H++e→H2↑

图1 微细电铸工作原理图

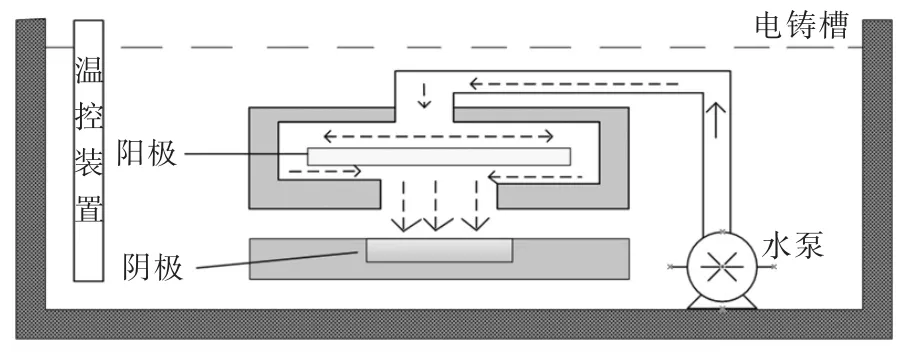

1.2试验系统

电铸装置见图2。金板为不溶性阳极,与电源正极连接;覆盖有绝缘光刻胶模的金属基片为阴极,与电源负极连接。阳极和阴极都装夹于夹具中,且阴、阳极间距可调。使用温控装置保持电铸液恒温,通过冲液泵实现电铸液的高速循环,电源选用恒流电源。该装置能促进电铸液高速循环,加快阴、阳极间的溶液交换速度,快速地带走电铸产物,减少铸层缺陷。同时,可施加较大的电流,提高电铸速度,降低光刻胶模在电铸液中的浸泡时间,从而减小胶模的溶胀量,提高微小零件的尺寸精度。

图2 冲液微细电铸装置示意图

2 工艺参数试验与分析

2.1试验安排

由于金铸层与钛合金结合力小,以钛合金作为基底易于后期金零件脱模,所以试验选用钛合金(TC4)作为阴极基片的材料,并将SU-8干膜光刻胶贴在基片上,曝光显影后作为阴极。选用黄金薄板作为不溶性阳极。电铸液以柠檬酸金钾为主盐,金离子质量分数为3 g/L。

对不同加工参数(如电流密度、阴阳极间距、冲液速度)分别进行电铸试验。利用光学显微镜及扫描电子显微镜比较不同加工参数下的电铸层质量,得到最优加工参数,在该参数下制备微小金结构,并用能谱仪检测零件的金纯度。

2.2电流密度对电铸层的影响

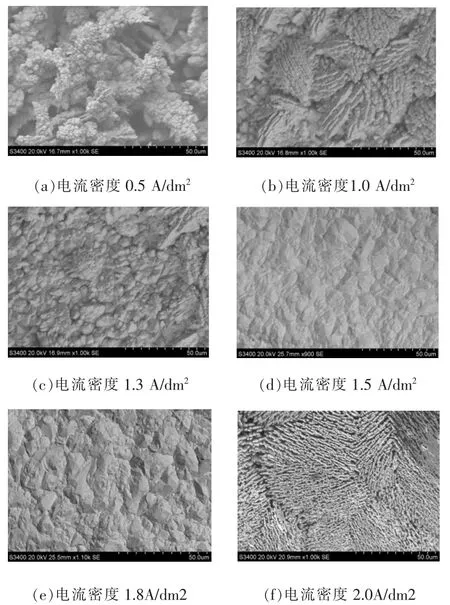

电流密度是电铸工艺的一个重要指标,它对铸层的结晶状况有较大的影响。采用冲液电铸夹具,设置阴阳极距离为10 mm,冲液泵流量为800 L/h,电铸液温度为50℃,电铸时间12 h,研究不同电流密度(0.5~2.0 A/dm2)对铸层表面质量的影响。

试验结果显示,在其他条件不变的情况下,随着电流密度逐渐增大,铸层的颜色从黄色明亮逐渐变得发红发暗,同时金沉积速度逐渐加快。当电流密度为0.5 A/dm2时,铸层表面较明亮,铸层厚度较薄;当电流密度为1.0 A/dm2时,铸层颜色开始变红;当电流密度在1.0~1.8 A/dm2时,铸层颜色偏红;当电流密度为2.0 A/dm2时,铸层表面明显变黑。

用扫描电子显微镜观察不同电流密度下的铸层表面形貌。由图3可看出,不同电流密度下的铸层结晶晶粒及铸层的致密程度差异较大。当电流密度为0.5 A/dm2时,沉积层并没有紧密地填充在胶膜内部,形成的沉积层松散,内部空隙大(图3a)。当电流密度增大到1.0 A/dm2时,沉积速度加快,沉积层开始变厚(图3b)。当电流密度为1.5 A/dm2时,可观察到铸层结晶晶粒细密,且铸层表面也更平整(图3d)。然而,过大的电流密度会导致铸层结晶晶粒粗大。如图3f所示,当电流密度达到2.0 A/dm2时,铸层的结晶晶粒明显变得粗大,同时可明显观察到铸层表面松散,颜色偏黑,像是一层浮灰散落在铸层表面。

图3 不同电流密度下的表面晶粒

通过观察铸层表面特征及结晶晶粒,得到不同电流密度对铸层的影响。电流密度较小(0.5 A/dm2左右)时,铸层颜色虽然明亮,但铸层内部结构松散,空隙较大。当电流密度在1.0~1.8 A/dm2时,铸层表面颜色开始偏红,铸层内部致密,且电流密度为1.5 A/dm2时铸层质量最好。当电流密度超过1.8 A/ dm2后,铸层表面开始发黑,结晶晶粒粗大,铸层结合力差。因此,后续试验设置电流密度为1.5 A/dm2。

2.3冲液速度与阴阳极间距对铸层表面质量的影响

电铸层的表面质量不仅与电流密度有关,还受到冲液速度及阴阳极间距的影响。冲液能将夹具内、外的电铸液进行充分的交换,以保证溶液中金离子分布均匀,同时带走电铸产物。改变阴阳极间距实际上是改变了电铸区域内电铸液的液层厚度,进而改变液相传质速度及冲液对电铸液强制交换的效果等。理论上,冲液速度与阴阳极间距需合理搭配,使电铸区外金离子的运输和交换速度等于电化学反应的速度。因此,本试验同时考察冲液速度与阴阳极间距对电铸效果的影响。

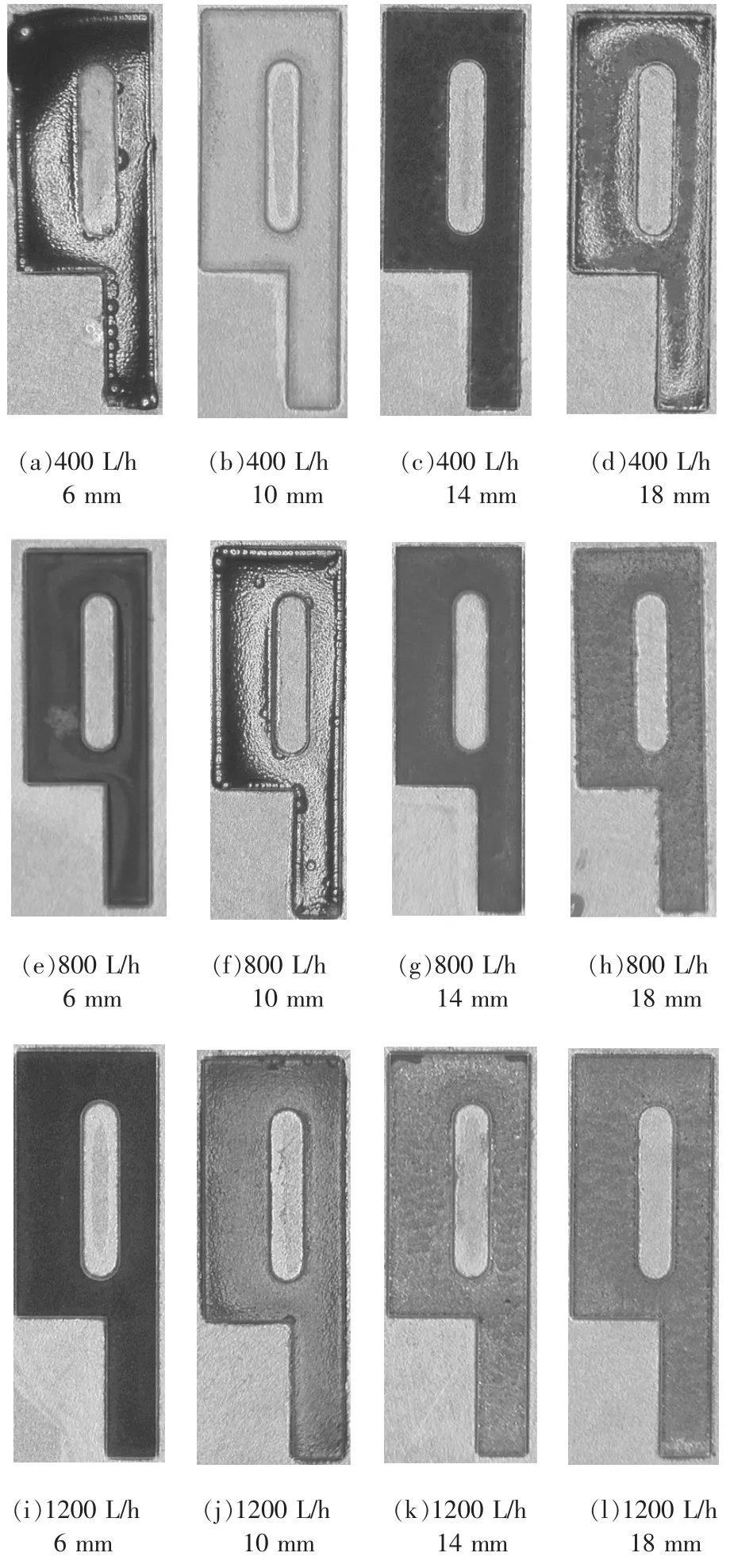

在电流密度为1.5 A/dm2、出液口直径为10 mm条件下,通过调整阴阳极间距,并利用可控流量计控制冲液速度进行试验。由图4可看出,当阴阳极间距为6 mm时,铸层表面明显发黑,在流速较低的条件下,铸层边缘产生大量积瘤(图4a);当阴阳极间距增大到10 mm时,铸层颜色变得光亮,冲液泵流量分别在400、1200 L/h时铸层表面平整,电铸效果好,且在400 L/h的流量下铸层表面最光亮(图4b);当阴阳极间距增加至14 mm时,铸层表面开始出现裂纹、起皮现象;随着阴阳极间距继续增大至18 mm,铸层表面起皮更严重。综上所述,在流量400 L/h、阴阳极间距10 mm时电铸效果最好。

图4 不同流量和阴阳极间距下的电铸效果

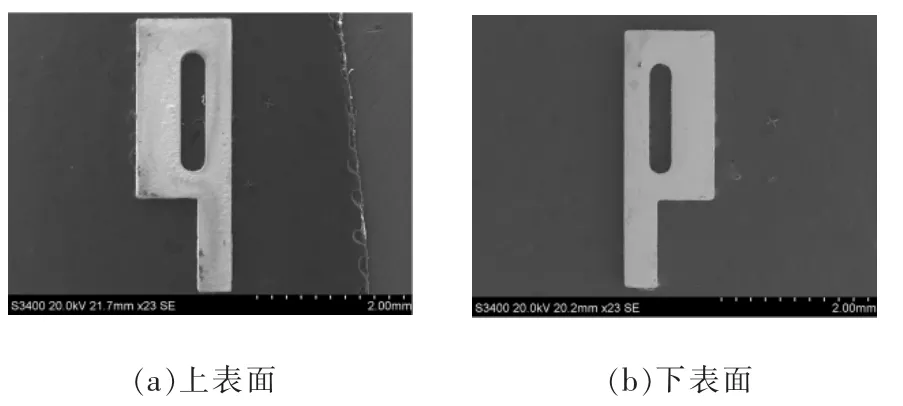

3 电铸微小金结构

根据上述试验数据及分析,在电流密度为1.5 A/dm2、阴阳极间距为10 mm、冲液流量为400 L/h、电铸温度为50℃的条件下电铸微小金结构,得到长3.52 mm、宽1.21 mm、厚0.2 mm的微小金结构。用能谱仪检测该微小结构的金纯度为100 %。

图5 微小金结构实物图

4 结论

(1)对以柠檬酸金钾为主盐的新型铸金溶液进行电铸厚金的可行性验证试验,结果表明柠檬酸金钾可用于电铸厚金。

(2)在自行搭建的电铸系统上,分别对电流密度、阴阳极间距和冲液速度进行对比试验,分析各参数对沉积速度、铸层质量的影响。发现在电流密度1.5 A/dm2、流量400 L/h、阴阳极间距10 mm的参数下铸层质量好。

参考文献:

[1]李贤成.无氰亚硫酸钠镀金工艺[J].电镀与涂饰,2005,24(9):31-32.

[2]杨维生.化学镀镍金在印制电路板制造中的应用[J].化工新型材料,2002,30(2):24-26.

[3]苏兴.电铸微小金结构关键技术研究[D].南京:南京航空航天大学,2013.

[4] LAFONTAN X,PRESSECQ F,BEAUDOIN F,et al. The advent of MEMS in space [J]. Microelectronics Reliability,2003,43(7):1061-1083.

[5] OKINAKA Y,HOSHINO M. Some recent topics in gold plating for electronics applications [J]. Gold Bulletin,1998,31(1):3-13.

[6]GREEN T A. Gold electrodeposition for microelectronic,optoelectronic and microsystem applications[J]. Gold Bulletin,2007,40(2):105-114.

[7] MALFU N. An introduction to microelectromechanical systems engineering [J]. Measurement Science and Technology,2002,13(2):229.

[8] MULLONI V,IANNACCI J,BARTALI R,et al. Gold -based thin multilayers for ohmic contacts in RF -MEM switches [J]. Microsystem Technologies,2012,18(7):965-971.

Experimental Study of Gold Micro Parts Fabricated by Electroforming Based on Gold Potassium Citrate

Zhang Yuan,Li Hansong,Hu Xiaoyun,Zhu Di

(College of Mechanical and Electrical Engineering,Nanjing University of Aeronautics&Astronautics,Nanjing 210016,China)

Abstract:The gold potassium citrate has litter cyanide,and the solution which uses gold potassium citrate as its main salt has good stability and could be used repeatedly. To solve the problem that the traditional solution for the electrodeposition of gold,contain a lot of cyanide,has high toxicity,huge damage to environment and is hard to deal with,but the non-cyanide planting baths is unstable and can not be used repeatedly,the gold potassium citrate is used as main salt to electroform gold micro parts. Different parameters are compared to investigate the influence of the current density,the distance between cathode and anode and flow rate of liquid on the gold micro parts. Using the optimal parameters,the gold micro parts are successfully obtained on Ti substrate.

Key words:gold potassium citrate;less cyanide;be added;electroforming;gold micro parts

第一作者简介:张远,男,1991年生,硕士研究生。

收稿日期:2015-10-30

中图分类号:TG662

文献标识码:A

文章编号:1009-279X(2016)01-0031-04