旋转超声辅助加工装置及其工艺研究

2016-05-18裴天河张晓峰杨美宁

裴天河,林 彬,张晓峰,杨美宁

(天津大学,先进陶瓷与加工技术教育部重点实验室,天津300072)

旋转超声辅助加工装置及其工艺研究

裴天河,林彬,张晓峰,杨美宁

(天津大学,先进陶瓷与加工技术教育部重点实验室,天津300072)

摘要:基于传统超声振动理论,提出了一种新型旋转超声辅助加工装置。该装置将超声振动与负载匹配二者相结合,具备旋转超声辅助加工硬脆材料的能力。利用该装置对微波铁氧体材料进行旋转超声辅助钻削加工试验研究,验证了旋转超声辅助磨削可有效降低加工过程中的切削力。同时,在保证刀具和材料安全的前提下,探索了旋转超声辅助加工装置对加工效率的影响。

关键词:超声钻削;硬脆材料;微波铁氧体;切削力

随着现代社会的飞速发展,具有独特物理、化学特性的硬脆材料被广泛应用于航空航天、汽车、光学及半导体、精密结构件等领域,且前景十分广阔[1-3]。然而,硬脆材料脆性大、硬度高、难加工的特性导致其在进行精密加工时,采用传统加工方式往往难以达到加工目标要求,如精度、加工效率等;现实中往往会因为硬脆材料的难加工特性而迁就零部件的精度和加工时间。上述情况制约了硬脆材料的推广和应用。因此,如何高效、高质量地加工硬脆材料,成为现代机械加工领域的一个重要议题。

针对硬脆材料零部件高效精密加工的需求,开发相应的技术装备和手段,已成为主要方向之一[4]。目前,工业生产中主要采用磨削工艺加工硬脆材料,但材料的硬脆特性极易导致其在加工过程中产生微裂纹,进而引起工件早期破损和突然性宏观破坏,且金刚石刀具磨损和工件崩边现象严重(图1)。

超声波加工是现代制造领域中的一种特种加工方法,广泛适用于硬脆性材料的加工。较小的切削力、较高的排屑效率及较低的切削热等优势,使超声加工得到了广泛的应用和推广。许多学者对旋转超声加工技术进行了大量的研究,分析了其加工机理,提出了一些模型,探索了主轴转速、刀具振幅、进给率等对材料去除率、切削力等的影响[5-9]。

超声加工能降低硬脆性材料加工时的切削力。然而,硬脆性材料经烧制冷却后,难以保证其内部结构完全一致与均布,且机械加工过程中难免出现局部应力过大的情况,甚至导致加工型面出现较大面积材料崩溃的现象。因此,在硬脆性材料的加工中,切削力尽可能保持稳定显得尤为重要。为解决这一问题,刀具负载匹配系统被应用到加工过程中。通常,负载匹配系统由液压、机械结构等提供助力,还有一些研究人员采用气体润滑技术进行负载匹配系统的研制[10-11]。气体润滑技术有许多优势,如摩擦阻力小、运行平稳、运动精度高、稳定性高、节约能源、保护环境等。本实验室多年来积累了丰富的气体润滑技术经验,研制了用于磨削硬脆材料的孔槽加工机的气动负载匹配系统,运动部分(动导轨)与固定部分(静导轨)通过4个滚动轴承连接,没有安装内置的测力传感器,防冲击结构为一个大的螺旋弹簧;并对气动负载匹配系统进行了结构上的改进,动导轨采用内、外导套过盈配合的形式,内导套的每个面设置节流器,且与静导轨之间存在安装间隙(即气体的容留空间),支撑台的中部设置一个压电力传感器,防冲击结构为缓冲圈。

本文基于传统的超声波振动理论,结合气体润滑技术经验,提出了一种新型旋转超声辅助加工装置。该装置采用气体润滑动力技术,具备旋转超声辅助加工硬脆材料的能力。以石榴石微波铁氧体作为试件材料,进行钻削制孔实验,验证了旋转超声辅助加工有助于降低切削力,并在保证刀具和材料安全的条件下,探索了该装置对加工效率的影响。

1 旋转超声辅助加工装置的设计

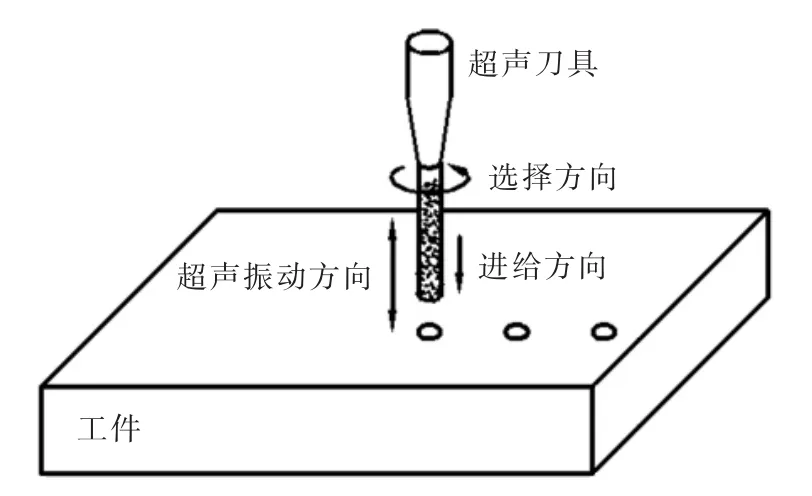

超声加工是将超声振动同传统加工相复合的一种机械加工方式,其基本原理见图2。超声波发生器产生超声频电能信号,将电信号传输至换能器后,换能器将电信号转换为机械振动即超声波。经过变幅杆将超声频振动传递给刀具并放大振幅,工具随机床主轴做旋转运动并沿轴向做超声频振动,两种运动相复合,刀具磨粒高速冲击工件表面,使工件表面受到很大的压强而产生裂纹,最终将材料去除。

图2 超声波加工原理

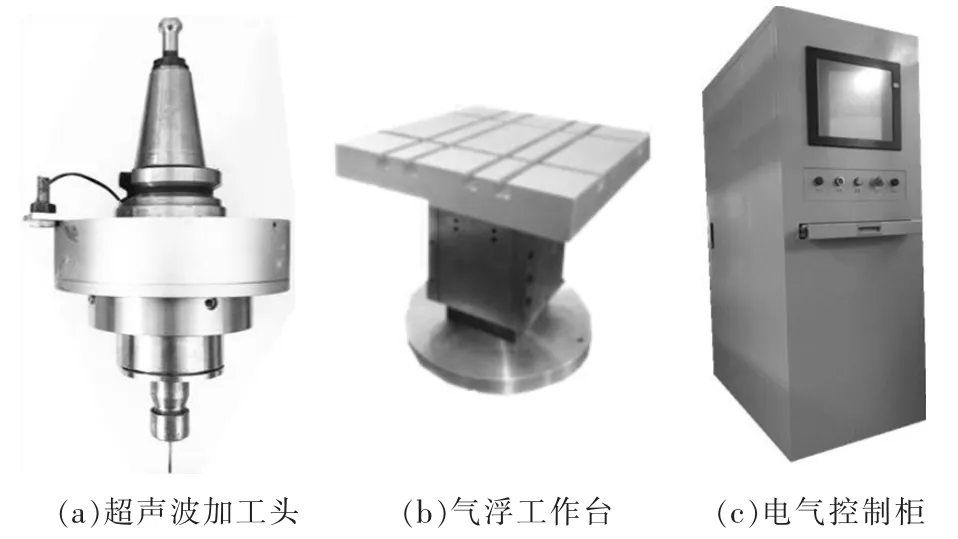

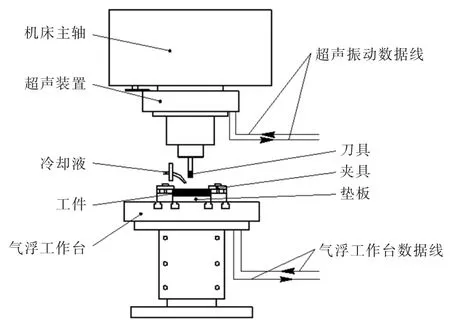

基于超声加工机理,结合自行研制组装的旋转超声波加工装置并加入了气体润滑负载匹配系统。旋转超声辅助加工装置主要由超声振动系统、负载匹配系统、软件控制系统及电气控制柜等组成。其中,负载匹配系统、超声振动系统均由安装在电气控制柜上的软件控制系统进行实时控制。

超声振动系统由超声波加工头、超声波发生器、超声软件控制系统组成。图3a是超声波加工头,基于机床附件化设计而出,极大地方便了拆卸操作,在半功率条件下能实现15 μm的最大振幅。负载匹配系统由气浮工作台、气动元器件、气泵及负载控制软件组成,能方便地置于普通立式机床工作台上工作,具备切削力监测功能。图3b是气浮工作台,它是负载匹配系统的终端执行元件,其垂直浮动范围为0~20 mm,力的控制范围为0.1~600 N。图3c是电气控制柜,软件控制系统安装于工控机中,工控机同多个电气元件、超声波发生器元件、部分气动元件集成于该电气控制柜内部,可实现信号的传递、采集和控制,以及对气浮工作台和超声振动系统的控制,且能随时监测超声波和负载力状态。图4是旋转超声加工装配示意图。

图3 旋转超声辅助加工装置

2 实验设计

2.1切削力验证实验

切削力是反映切削过程基本特征的重要参数,与材料的去除率、可加工性、成形质量等有着密切的关系。为了验证超声辅助加工可有效降低加工中的切削力,设计了旋转超声辅助钻削石榴石铁氧体材料的切削力实验,并在普通四轴数控机床上进行。实验时,需将机床主轴上的刀具更换为自行设计的超声波加工头,利用软件控制系统和电气控制柜内部元器件激发超声波加工头进行超声频振动。采用测力仪全程监测切削过程中的切削力变化。

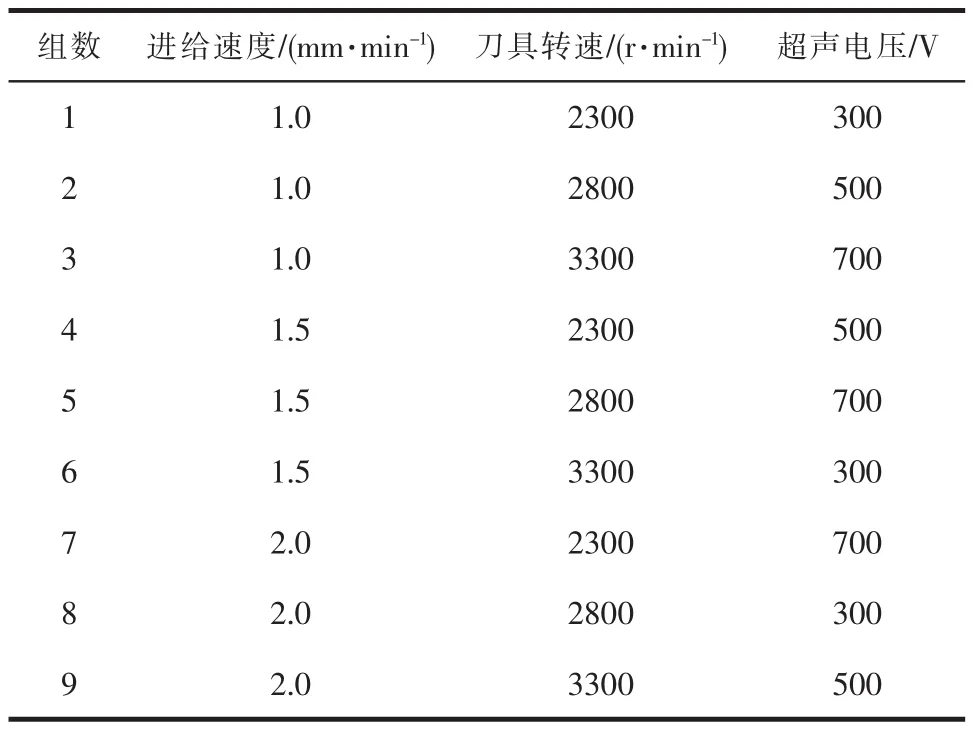

实验分别在使用和不使用超声频振动的情况下加工直径0.65 mm的孔,气浮工作台在此阶段不工作。工件材料为石榴石微波铁氧体,工件尺寸为35 mm×25 mm×4 mm。加工过程中,以去离子水作为冷却液,其他加工参数设置如下:进给速度分别为1.0、1.5、2.0 mm/min,刀具转速分别为2300、2800、3300 r/min,超声电压分别为300、500、700 V。设计表1所示的实验方案,每组参数更换一把刀具。

图4 旋转超声加工示意图

表1 实验方案设计

2.2加工效率影响实验

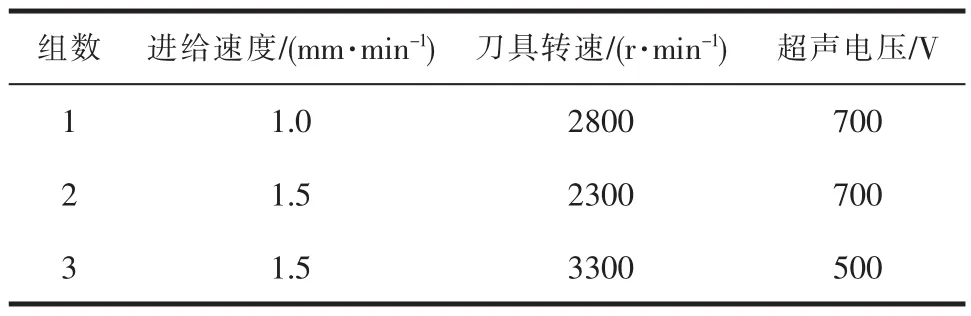

旋转超声辅助加工装置对加工效率的影响需对比“不用超声不用气浮”、“用超声不用气浮”、“不用超声用气浮”、“用超声用气浮”4种情况。根据前期经验积累,随机选取3组加工参数,见表2。加工过程中,负载力随机选取为16 N(石榴石铁氧体波动切削力范围为10~35 N),冷却液采用去离子水,刀具为0.6±0.01 mm电镀金刚石刀具。每组实验用2把刀具,分别在“用气浮工作台”和“不用气浮工作台”2种情况下进行加工。加工效率的计算方法为:自气浮工作台与刀具接触开始计时,至软件控制系统处显示刀具与工件的负载力为0 N左右结束。

表2 3组随机加工参数

3 结果与分析

3.1切削力验证实验结果与分析

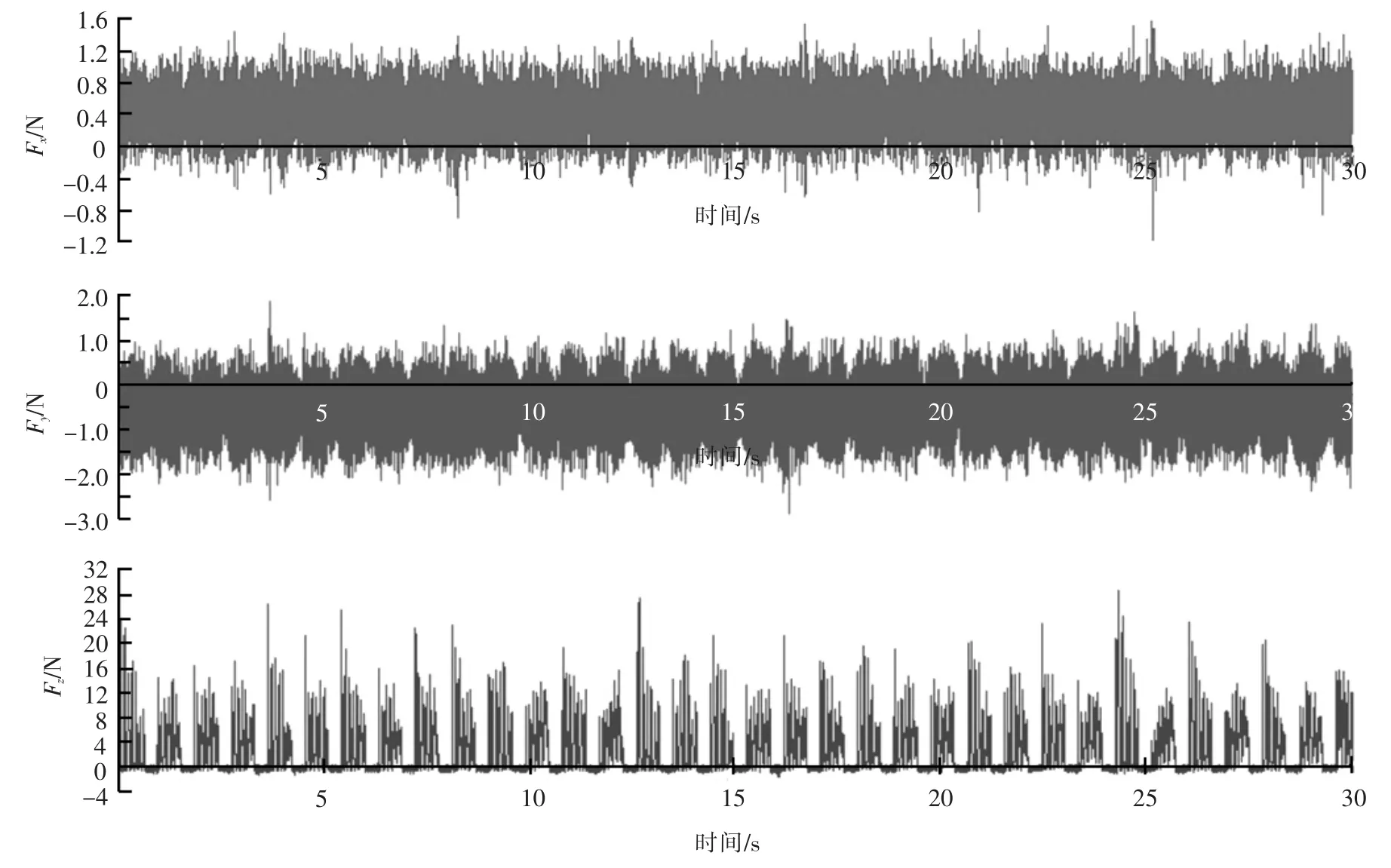

任意选取相同条件下的一组加工参数(进给速度为1.5 mm/min、刀具转速为2300 r/min、超声电压为500V),监测使用超声和不使用超声时的切削力信号。由图5、图6分析可知,加工石榴石微波铁氧体的切削力信号具有一定的波动性,这是由机械加工和测力仪监测性能决定的。对比图5和图6可知,Fx和Fy均在一定值附近波动,这是因为X、Y方向的受力由装配预紧力决定,不受加工的影响,所以二者的Fx和Fy平均值差别不大;而Fz方向的数值差别很大,且切削力在有效的范围内波动,因此,研究石榴石铁氧体切削力信号时,主要考虑法向切削力Fz的影响。

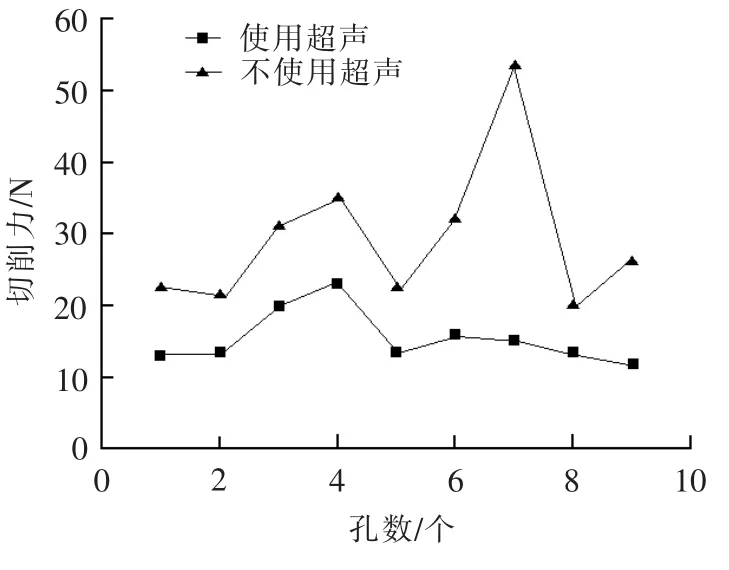

分别采集表1所示9组实验数据下使用和不使用超声振动的动态切削力,并以整个过程中的切削力最大值作为不同技术手段加工石榴石铁氧体的切削力评价标准,提取和整理结果见图7。可看出,在不同的加工参数下,使用超声振动的切削力明显小于不使用超声振动的切削力,即利用超声波装置可有效减小加工过程中的切削力。这是因为超声振动加工是一种脉冲式的往复变速断续切削过程,磨粒不再保持同工件的持续接触,降低了切削温度;刀具的振动提高了切屑排出的效率,有效抑制了积屑瘤的产生,使加工过程更顺畅。

同时,石榴石铁氧体由于制造工艺的限制,其内部往往会有材料分布不均的情况,从而造成加工过程中切削力偶然急剧上升。从图7可看出,超声振动的加工稳定性比不使用超声振动时更好,不会产生很高的切削力。这是由于超声振动在加工过程中,通过交变瞬时冲击材料达到去除材料的目的,净切削力时间较小,平均下来的切削力则会降低。同时,高频振动增加了刀具与已加工面的接触次数,进一步促进了切削力平均值趋于平缓。

图5 不使用超声振动的动态切削力

图6 使用超声振动的动态切削力

3.2加工效率影响实验结果与分析

在表2所示3组实验数据下,对“不用超声不用气浮”、“用超声不用气浮”、“不用超声用气浮”、“用超声用气浮”4种情况分别进行加工,实验结果见图8。可看出,使用负载匹配系统后,制孔效率明显提高,且3组实验结果均十分显著。在“无超声无气浮”状态下,通常机床会执行循环进给模式,这样就大大增加了加工时间。当施加气浮工作台后,由于已知工件最大破坏应力,所以气浮工作台对工件施加16 N的切削力能保证刀具和工件的安全;同时,气浮工作台会随着刀具的顶部上下浮动,增加工件与刀具的接触时间,有助于提高加工效率。此外,没有用负载匹配系统加工铁氧体材料时,超声振动加工也会在一定程度上提高加工效率,同样验证了超声振动可提高加工效率的结论。而施加负载匹配系统后,由于负载匹配系统对加工效率占主导作用,超声振动对加工效率的影响则不再明显,甚至偶而会出现与没有负载匹配系统相反的情况。

图7 超声振动对切削力的影响

图8 加工效率影响实验结果

由于条件限制,后续工作中会逐步探索不同程度负载力对加工质量的影响,并努力优化负载匹配系统,进一步提高位移和力的控制精度。

4 结论

(1)自行设计的旋转超声辅助加工装置能独立完成硬脆材料石榴石微波铁氧体制孔实验。

(2)旋转超声辅助磨削石榴石铁氧体材料,可有效地大幅降低加工过程中的切削力。

(3)将旋转超声加工技术同负载匹配加工技术结合,在保证刀具安全和材料加工质量的前提下,可大幅提高石榴石铁氧体的材料去除效率。

参考文献:

[1]郭昉,田欣利,张保国,等.超声振动在非金属硬脆材料加工中的应用[J].新技术新工艺,2009(9):14-19.

[2] AGARWALA S,RAO P V. Grinding characteristics,material removal and damage formation mechanisms in high removal rate grinding of silicon carbide [J].International Journal of Machine tools and Manufacture,2010,50(12):1077-1087.

[3] CHEN Jianyi,SHEN Jianyun,HUANG Hui,et al. Grinding characteristics in high speed grinding of engineering ceramics with brazed diamond wheels[J].Journal of materials Processing Technology,2010,210(6-7):899-906.

[4]董颖怀,张晓峰,房丰洲,等.硬脆材料超声辅助复合加工机床及其工艺研究[J].华中科技大学学报(自然科学版),2012,40(增刊Ⅱ):113-116.

[5] WANG Yan,LIN Bin,ZHANG Xiaofeng.Research on the system matching model in ultrasonic vibration -assisted grinding [J].International Journal of Advanced Manufacturing Technology,2014,70(1):449-458.

[6]张建华,张勤河,贾志新,等.超声加工后期陶瓷孔的破损[J].山东工业大学学报,1996,26(2):104-108.

[7] NG S J,LE D T,TUCKER S R,et al.Control of machining induces edge chipping on glass ceramics[C]//Proceedings of the 1996 ASME International Mechanical Engineering Congress and Exposition. Atlanta,USA,1996:229-236.

[8] LIU Defu,CONG W L,PEI Z J,et al.A cutting force model for rotary ultrasonic machining of brittle materials [J].International Journal of Machine Tools and Manufacture,2012,52(1):77-84.

[9] PEI Z J,FERREIRA P M. An experimental investigation of rotary ultrasonic face milling[J]. International Journal of Machine Tools and Manufacture,1999,39(8):1327 -1344.

[10]轧刚,秦华伟,许永娃,等.旋转超声波加工的试验研究[J].航空制造技术,2006(6):56-59.

[11]汪心立,张建华,张勤河,等.超声振动辅助端面磨削表面温度场研究[J].武汉理工大学学报(交通科学与工程版),2009,33(3):541-544.

Investigation on Rotary Ultrasonic Assisted Machining Equipment and Its Process

Pei Tianhe,Lin Bin,Zhang Xiaofeng,Yang Meining

(Key Laboratory of Advanced Ceramics and Machining Technology,Ministry of Education,Tianjin University,Tianjin 300072,China)

Abstract:Based on traditional ultrasonic vibration theory,a new rotary ultrasonic assisted machining equipment has been designed. It consists of ultrasonic vibration and loading-force matching system,and has the ability to machine hard-brittle material. Drilling microholes on microwave ferrite by ultrasonic assisted machining and loading-force matching system were firstly attempted,and it has been proved that ultrasonic vibration can reduce the cutting force during machining. Moreover,the influence of rotary ultrasonic assisted machining equipment on the processing efficiency has been explored,under the premise of ensuring the safety of cutting tools and materials.

Key words:ultrasonic drilling;hard-brittle material;microwave ferrite;cutting force

第一作者简介:裴天河,男,1990年生,硕士研究生。

基金项目:国家高技术研究发展计划(863计划)资助项目(2013AA040103)

收稿日期:2015-10-30

中图分类号:TG663

文献标识码:A

文章编号:1009-279X(2016)01-0062-05