大事故车辆修理中的结构件更换(一)

2016-05-15江苏臧联防

◆文/江苏 臧联防

大事故车辆修理中的结构件更换(一)

◆文/江苏 臧联防

臧联防

(本刊编委会委员)

全国知名钣金专家。

“没有修复不了的事故车,只有没有修复价值的事故车”,这是车身修理行业普遍的观点,也是常被作为是否更换整个车身或单一结构件的衡量标准。当然,这一衡量标准难免有失严谨,例如结构件在碰撞过程中或反复矫正过程中金属出现疲劳现象,修复后无法保证车辆的原有性能,这种情况下应进行更换。结构件更换一般需要经过以下流程:粗拉伸、板件分离、拼装定位、焊接、防腐、组装等。

一、粗拉伸

粗拉伸也称为初拉伸、粗矫正,是指结构件更换前,将矫正点固定在更换部位,利用其作为连接物体,然后施加拉力或推力,以便于零部件拆卸、分离板件或者使相邻的损伤变形部位恢复,为下一步更换作业打下良好的基础。如前部碰撞事故导致前立柱变形时,一般首先将链条固定在纵梁上部进行拉伸(图1),使前立柱变形复位,车门开关正常,间隙均匀,然后再更换前纵梁。同样,在后部碰撞事故中,粗拉伸也较为常用,如后翼子板更换前,应将链条固定到后翼子板上,进行拉伸,直到后车门与后翼子板的间隙均匀,然后才可以更换后翼子板。

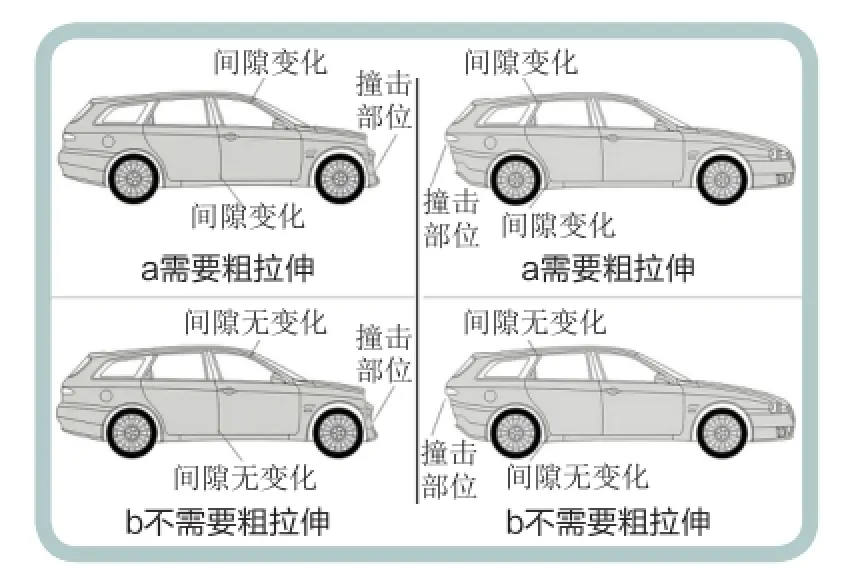

图1 前纵梁粗拉伸

粗拉伸不是结构件更换作业中必要程序,应根据具体的损伤情况而定(图2)。如果只是单一结构件损伤,相邻的部位未变形,这时就没有必要进行粗拉伸操作,以免增加不必要的工作量。反之,如果相邻或者远离的结构部位出现损伤,没有经过粗拉伸而直接分离下结构件,将会导致由于缺少必要的连接物体,其他相关损伤部位需要多点、多次拉伸,甚至无法拉伸的后果。

图2 预判有无必要粗拉伸

粗拉伸作业时,应将受力点固定在有足够强度的部位进行矫正,必要时可分离拆卸外层钢板,便于拉伸内侧骨架,以免表层钢板出现撕裂现象。

二、结构件分离

1.整体更换与局部更换

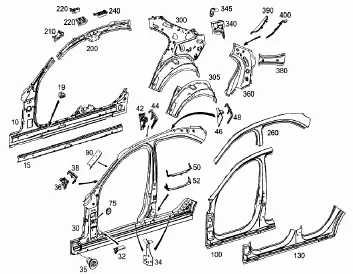

生产厂家都会有一套配件查询系统,通过该系统可以查询到具体零部件的编号、外观形状、价格及提供方式等信息,有些只提供总成件,有的可以提供分总成件或零部件(图3)。车身估损时应查询配件系统,根据零部件提供方式决定采取整体或局部更换方式,以优化维修方案,达到节省材料、工时费用的目的。

整体更换是指更换车身上的某个总成件,局部更换是指更换总成件上的单独一块金属板件或局部金属板材。整体更换的优点是易于操作,可靠性高,维修质量相对容易保证;缺点是工作量大,需要拆装的相关零部件较多,另外整体更换的打孔、焊接等作业范围大,对其他部位将会造成不必要的破坏。局部更换可以大幅减少工作量和对相邻部位造成破坏,但对于操作者的技能要求相对要高。具体采用哪种方式更换,没有统一的标准与要求,应根据损伤程度、位置、车身结构等情况具体而定。

图3 车身零部件提供方式

有些厂家不允许分割结构件,有些厂家则允许分割,但必须遵照其规定工艺进行更换。所有的维修厂家都会强调,局部更换时不要切断可能降低安全性的区域、降低汽车性能的区域或者影响关键尺寸的地方。另外,也应该遵循以下原则确定切割位置:

①根据厂家维修手册要求确定切割位置。厂家技术人员了解车身结构并熟知内部线束、顺水管、密封减振材料等相对位置(图4),因此会给出相对合理的切割位置。如果不按照技术资料要求位置进行切割,分离操作或焊接作业的热量很可能会损坏上述零件、破坏车辆原有性能,甚至产生安全隐患。

图4 夹层内部减振密封材料

图5 选择截面小的位置切割

2.分离方式

(1)切割分离

切接更换时需要切断金属板材。切断的方法有很多,比如使用锯弓、砂轮机(图6)、气动铲(粗切割)等,最常用、高效的方法是使用气动锯切割。

图6 砂轮机切割

气动锯(图7)的工作原理是将压缩空气引入汽缸内,通过控制进气口和排气口,使活塞往复运动而带动前部锯条进行工作。

图7 气动锯

锯条的切削部分是由许多锯齿组成,锯齿排列方式成左右交替突出状,主要为交错型与波浪型形式,以便锯割时锯条活动自如与排屑顺畅,防止锯条被锯缝夹住而折断,并可减少锯条与锯缝两侧金属板的摩擦,降低锯切温度。锯割后锯缝的宽度一般略大于锯条厚度。

锯条齿数是指每英寸长度内锯齿的数量,通常会在数字后面加“T”表示。锯齿齿数选用是锯割关键因素,由加工材料的厚度、硬度来决定。车身金属板材一般相对较薄、硬度高,应选用齿数多的锯条,此类锯条锯齿细、齿距小,切割时可以保证较多的锯齿在小断面上锯切,避免锯齿被工件卡住而崩裂。另外,硬质材料因锯切效率低,需要更多的锯齿来承受切削阻力,减少锯齿磨损。

锯割前需要佩戴护目镜进行防护,以免铁屑进入眼睛。操作时应跟随气动锯节奏,轻轻向下施加压力,动作放松、自然,严禁重压,以免失去控制。锯割过程中应从侧向15°角注意观察,以切割线为参照,沿线的边缘或线中间切割,确保切割线直度。每次因停顿而重启气动锯时,应将锯条稍微向上抬起,确保处于放松状态,以避免锯齿与钢板卡住,往复式运动受阻,从而导致气动锯失控、锯条弯曲变形、断裂等现象。

(2)焊点去除

车身上的焊点主要有电阻焊点、钎焊焊点、塞孔焊焊点(二次修理)等几种形式,分离方法一般采取钻头钻除及砂轮机磨除等。

使用钻头钻除电阻焊点是最实用、高效的方法。钻头材质大多数以高速钢为主,柄部刻有“HS”或“HSS”字样,适用于钢材钻削(图8)。为提升耐温与耐磨性,有些钻头添加了钴元素,以适用硬度较高的钢材。有的则在表面镀上一层金黄色的氮化钛或者其他耐磨材料,可以增加钻头的使用寿命。在硼钢等强度较高的板材上钻除焊点时,很多厂家建议配合切削油使用,可以大幅提高工作效率。

图8 去除焊点钻头

钻孔前应使用手锤配合样冲在焊点中心击打出中心点。使用气动钻钻孔时,将钻心对准焊点中心,气动钻保持垂直角度,轻轻施加推力,起始阶段控制转速不要过快,以免钻头滑移。钻削过程中,应注意观察钻孔深度(图9),采取钻孔、停止、再钻孔的间断式操作,以免伤及底板并防止钻头过热退火。

图9 观察钻孔深度

专用去焊点钻增加了省力装置(图10),可以减少钻削作业的劳动强度。钻孔前可以通过调整钻头的伸出长度以及支撑架前后位置,并在金属板上验证,可以保证钻孔深度。钻孔操作时,将钻心对准焊点中心,启动开关收紧大钩,进行钻孔,直到没有铁屑排出时即可停止钻削。

图10 专用去除焊点钻

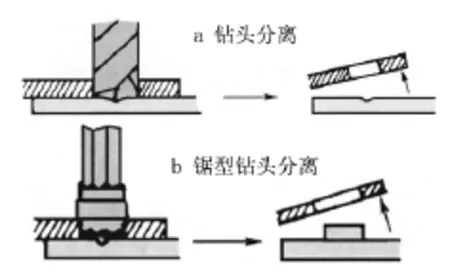

锯型钻头四周有锯齿(图11),可将材料以圆形方式锯除,钻头后部的螺栓可以调节钻孔深度。锯型钻头可钻除电阻焊点,也可用于二次维修时的气体保护焊塞孔焊点去除。钻头钻除后的焊点一般只需要简单的处理一下残留物或毛刺即可,而锯型钻头钻削后需要再次打磨留下的金属(图12)。

图11 锯型钻头

图12 钻削后效果

通过钻削去除焊点无疑是一种高效率的操作方法,但车身上有些焊点直径大于钻头直径,或者受空间所限,无法使用钻除的方法分离,这种情况下可使用带式研磨机或砂轮机磨除焊点(图13)。操作时应适当控制研磨深度,以免损伤底层钢板。

图13 钎焊焊点(上)及分离(下)

焊点钻除、磨除后,可将錾子从两层钢板之间的缝隙插入,使用手锤击打錾子后端分离板件,也可使用更加高效的气动铲分离(图14)。

图14 气动铲分离板件

(未完待续)