带锯条产生裂纹前后的振动对比分析

2014-09-16高金贵邹志平王立影姜兆方赵洪刚齐华春吴俊华丁春龙

高金贵,邹志平,王立影,张 健,姜兆方,赵洪刚,齐华春,吴俊华,孙 可,张 盼,丁春龙

(1.北华大学,吉林 吉林 132013; 2.吉林森工金桥地板集团,吉林 长春 130000)

带锯条产生裂纹前后的振动对比分析

高金贵1,邹志平2,王立影2,张 健1,姜兆方1,赵洪刚1,齐华春1,吴俊华1,孙 可1,张 盼1,丁春龙1

(1.北华大学,吉林 吉林 132013; 2.吉林森工金桥地板集团,吉林 长春 130000)

以MJ345A型木工带锯机为研究对象,空载下,运用先进的北京波普振动分析仪和Vib’sys振动信号采集、处理和分析软件进行振动信号采集和分析,通过锯条横向振动位移、自功率谱分析得出:对锯条横向振动位移影响最为显著的因素为主轴转速,其次为锯条张紧力,皮带张紧力为不显著因素;最佳工艺参数为锯轮主轴转速831 r·min-1、锯条张紧力22 N、皮带张紧力34.9394 N。在调锯最佳工艺参数下,使用宽度16 mm、厚度0.7 mm的带锯条的MJ345A型细木工带锯机,对锯条产生裂纹前后的振动信号进行相关分析表明:横向振动位移如果在0.65~0.77 μm之间,振动主频率在420~446 Hz之间,则说明锯条已经产生至少1条超过3 mm裂纹缺陷,需要及时更换带锯条。

带锯机;带锯条振动;裂纹;振动特性

由于带锯条切削在木材切削中是属于闭式切削,其切削刃的变化状态很难用肉眼适时观察,无法适时确定换锯时间。根据调查,木材加工企业通常采用2种方法:一是采用限时换锯法。即根据经验每隔一段时间就换下锯条,用粉笔涂抹锯条根部位置,之后借助光线来判断裂纹产生的情况;二是根据切削时产生声音的情况来判断锯条工作情况和裂纹产生情况。第一种方法,由于按经验强制停机来判断裂纹是否产生,及采取相应的措施,但由于经验不够有时可能裂纹没有产生就卸下锯条而耽误生产;有时已经产生,由于没有及时处理会产生“放炮”现象,易产生人身伤害事故、影响生产。第二种方法,完全凭声音来判断,对于经验不足的青年工人又难于实施,为此,此项措施又等于没有进行判断锯条裂纹的产生和发展及裂断[1]。关于带锯条裂纹的深入研究——裂纹产生规律和识别的研究,国内外未见有报道,从试验中研究其裂纹判定依据的结果更未见到[2-16]。本文着重在空载下,对带锯条产生裂纹前后进行对比试验。

1 仪器与设备

1.1 仪器

试验中使用的仪器见表1。

表1 主要仪器设备

1.2 设备组成及其参数

1.2.1 机床组成 研究设备为北华大学林学院木工机械实验室MJ345A型细木工带锯机。其结构由上、下锯轮,带锯条,锯条导向装置,张紧机构,动力系统,机架,安全罩等组成(图1)。

1.2.2 机床参数 锯轮直径:500 mm,锯轮转速:739、782、831、887、950 r·min-1,电机转速:1400 r·min-1。

1.3 锯条主要参数

3550 mm×16 mm×0.7 mm(长×宽×厚)[17];楔角53°,后角30°,前角7°。

1.4 振动测试系统组成

振动测试系统组成框架图见图2。探头(传感器)安装后示意图见图3。前置器与数据采集仪和晶体管直流稳压电源安装后示意图见图4。

图1 细木工带锯机图2 振动测试系统组成框架图

图3 探头(传感器)安装后示意图图4 前置器与数据采集仪和晶体管直流稳压电源安装后示意图

2 试验方法

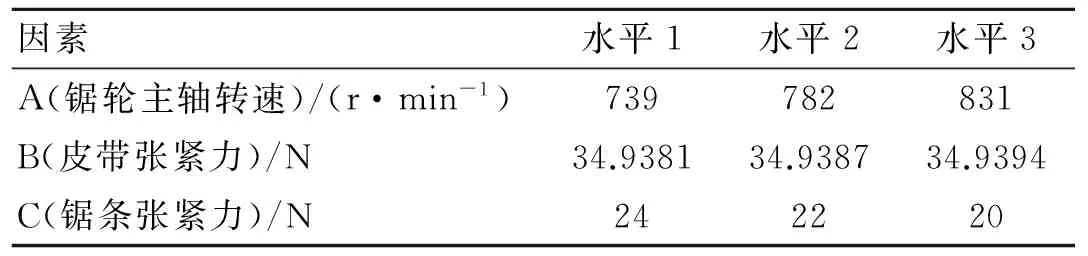

根据对试验用细木工带锯机结构与运动的分析,选取主轴转速(A)、皮带张紧力(B)、锯条张紧力(C)为试验因素,进行3因素3水平L9(34)正交试验,试验时锯条厚度为0.7 mm,试验是在空载下进行,因素位级见表2。

表2 正交试验因素及水平

3 结果与分析

3.1 正交试验结果及显著性分析

由表3可知,因为R1>R3>R2,故各因素的主次顺序为主→次:A(锯轮主轴转速)→C(锯条张紧力)→B(皮带张紧力);A(锯轮主轴转速)、C(锯条张紧力)为显著因素,B(皮带张紧力)为不显著因素;最优方案为A3B3C2,即锯轮主轴转速831 r·min-1、皮带张紧力34.9394 N、锯条张紧力22 N。

表3 产生裂纹锯条横向振动正交试验表

图5 完好锯条、产生裂纹缺陷锯条横向振动的位移图6 完好锯条、产生裂纹缺陷锯条振动的主频率

3.2 锯轮主轴转速对裂纹锯条的横向振动位移及主频率的影响

在带锯机锯条张紧力为22 N,皮带张紧力为34.9394 N的条件下,对完好锯条、产生3 mm长的裂纹缺陷锯条的横向振动位移及主频率进行测定,结果见图5、图6。由图5、图6可见,锯轮主轴转速对带锯条横向振动位移、主频率大小影响非常明显,锯轮主轴转速小于831 r·min-1时,随着锯轮转速的增加,锯条的横向振动位移和振动频率随之减小;锯轮主轴转速大于831 r·min-1时,随着锯轮转速的增加,锯条的横向振动位移和振动主频率随之增大;在锯轮主轴转速在831 r·min-1时,锯机达到最佳工作状态。有裂纹锯条横向振动位移在0.65~0.72 μm之间,振动主频率在420~445 Hz之间。产生裂纹后锯条的横向振动位移明显大于完好锯条的横向振动位移,而产生裂纹后锯条的横向振动主频率明显小于完好锯条的横向振动主频率。

3.3 锯条张紧力对裂纹的锯条横向振动位移及主频率的影响

带锯机主轴转速为831 r·min-1,皮带张紧力为34.9394 N的条件下,对产生3 mm裂纹缺陷的锯条进行数据采集,带锯条横向振动位移、主频率变化见图7、图8。由图7可知,产生裂纹的带锯条振动位移走势与完好锯条基本相同,但产生裂纹后振动位移明显大于完好锯条的振动位移,产生裂纹缺陷锯条的横向振动位移在0.65~0.77 μm之间。由图8可知,随着锯条张紧力增大,锯条振动主频率呈下降趋势,而且产生裂纹后的振动主频率明显小于完好锯条的振动频率,其振动频率在422~446 Hz之间。

图7 完好锯条、产生裂纹缺陷的锯条横向振动位移图8 完好锯条、产生裂纹缺陷的锯条振动主频率

3.4 产生缺陷的不同宽度的锯条振动对比分析

在锯轮主轴转速831 r·min-1,锯条张紧力22 N,皮带张紧力34.9394 N的前提下,在空载下分别采用30、16 mm宽的完好和裂纹缺陷(锯条裂纹为3 mm)锯条进行试验,锯条横向振动位移、主频率测定结果见表4、表5。由表4可知,同一锯条宽度下,完好锯条的横向振动位移小于有缺陷的锯条;不论是完好锯条还是有缺陷锯条的宽锯条横向振动位移均大于窄锯条。由表5可知,同一锯条宽度下,有缺陷的锯条振动主频率明显小于完好锯条振动主频率;无论是完好锯条还是有缺陷锯条的宽锯条振动主频率小于窄锯条。所以在实际生产中判断锯条缺陷状况要根据锯条的宽度不同,从振动位移和振动主频率2个方面分别判断。

表4 不同锯条宽度的锯条横向振动位移对比

表5 不同锯条宽度的锯条振动主频率对比

3.5 切削不同树种时对产生裂纹缺陷的锯条振动的影响

在锯轮主轴转速831 r·min-1,锯条张紧力24 N,皮带张紧力34.9394 N的条件下,分别选择锯切杨木(含水率8%,弦向硬度2385 N,端面硬度3795 N,东北吉林产)、柞木(含水率8.5%,弦向硬度6535 N,端面硬度7383N,东北吉林产)对完好锯条、产生裂纹缺陷的锯条进行数据采集,带锯条横向振动位移、主频率测定结果见表6、表7。由表6可知,切削同一种木材时,完好锯条的振动位移小于有缺陷锯条的振动位移;同一种锯条锯切杨木时的锯条振动位移大于锯切柞木时候的振动位移,说明随着被切削木材的硬度的增大,振动位移也随之减小。从表7主频率对比分析可知,切削同一木材时,完好锯条的振动主频率大于有缺陷锯条的振动主频率;使用同一种锯条锯切杨木时的主频率大于锯切柞木时的主频率,说明随着被切削木材的硬度的增大,主频率也随之减小。

3.6 皮带张紧力对产生裂纹缺陷的锯条振动的影响

在带锯机主轴转速为831 r·min-1,锯条张紧力为22 N的条件下,改变5次皮带张紧力,分别对完好锯条、产生裂纹缺陷的锯条进行数据采集,带锯条横向振动位移和主频率测定结果见图9、图10。

由图9可见,皮带张紧力对锯条横向振动位移影响不明显,有缺陷锯条横向振动位移大于完好锯条振动位移。在皮带张紧力试验范围内,随着皮带张紧力的增大,振动位移趋于变小。由图10可以发现,皮带张紧力对振动频率的影响非常明显,正常锯条与有裂纹的锯条随着皮带张紧力增大,锯条振动频率均减小;有裂纹的锯条振动频率明显小于完好锯条的振动频率。

表6 完好锯条、裂纹缺陷锯条横向振动的位移对比

表7 完好锯条、裂纹缺陷锯条振动的主频率对比

图9 完好锯条和产生裂纹缺陷的锯条横向振动位移图10 完好锯条和产生裂纹缺陷的锯条振动主频率

3.7 设备运转时间对产生裂纹缺陷的锯条振动的影响

在锯轮主轴转速831 r·min-1,锯条张紧力24 N,皮带张紧力34.9394 N的条件下,分别对完好锯条、产生裂纹缺陷的锯条每20 min采集1次数据,带锯条横向振动位移、主频率测定结果见图11、图12。

图11 完好锯条、裂纹缺陷锯条横向振动的位移图12 完好锯条、裂纹缺陷锯条振动的主频率

由图11、图12可见,在设备运行时间小于80 min时,随时间延长,有缺陷锯条的振动位移和主频率逐渐减小,在运转时间80 min时达到最佳状态(位移几乎接近最小);有缺陷锯条的横向振动位移大于完好锯条的横向振动位移,而振动主频率则小于完好锯条的振动主频率。在设备运行开始的瞬间,带锯条横向振动位移很大,80 min后恢复到一种平稳的状态,然后在一定区间内波动;锯条振动主频率变化规律也基本如此。

切削柞木时发现,裂纹开始时变化比较缓慢;设备运行120 min后裂纹长度增大到了8.3 mm,经频谱分析发现此时主频率下降很快;设备运行130 min后经停机观察,其裂纹已经逐步扩展到14.2 mm;设备运行140 min时,锯条从裂纹处突然断开,并伴有巨大的噪音,即“放炮”。分析断裂原因,可能是带有裂纹的锯条裂纹长度会随着运行的时间逐渐增加而不断扩展,直至裂透。这是由于锯条所受应力集中所导致的。

4 结论

1)通过正交试验分析表明,对MJ345A型细木工带锯机的锯条横向振动位移影响最为显著的因素为主轴转速,其次为锯条张紧力,皮带张紧力为不明显因素。MJ345A型细木工带锯机的调锯最佳工艺参数为:锯轮主轴转速831 r·min-1、锯条张紧力22 N、皮带张紧力34.9394 N,此时锯条横向振动位移最低。

2)在调锯最佳工艺参数下,使用宽度16 mm、厚0.7 mm的带锯条的MJ345A型细木工带锯机锯条,空载下,产生裂纹的锯条横向振动位移比完好锯条的振动位移明显增大,而产生裂纹的锯条的横向振动主频率明显比完好锯条的振动主频率小,此时,所能承受的最大锯条张紧力也减小,所以,对于MJ345A型细木工带锯机,判断锯条是否需要更换,可以从锯条振动位移和振动主频率的变化进行综合判断,当主轴转速、皮带张紧力、锯条张紧力都调整到最优状况下,测定横向振动位移如果在0.65~0.77 μm之间,而振动主频率在420~446 Hz之间,则说明锯条已经产生至少一条超过3 mm裂纹缺陷,需要及时更换带锯条。

3)同一锯条宽度下,完好锯条的横向振动位移小于有缺陷锯条的振动位移,完好锯条的振动主频率大于有缺陷锯条的振动频率。有缺陷的宽锯条横向振动位移明显大于有缺陷的窄锯条的振动位移,有缺陷的宽锯条横向振动频率明显小于有缺陷的窄锯条的振动频率,在实际生产中判断锯条缺陷状况要根据锯条的宽度不同,从振动位移和振动主频率2个方面综合判断。

[1]朱国玺,王华滨,陈守谦.中国现代制材生产线的研究[M].哈尔滨:东北林业大学出版社,1989:2-10.

[2]高金贵,于建国,朱国玺,等.The elastic dynamics analysis of band saw Tightening system[J].Journal of Forestry Research,2000(11):27-32.

[3]高金贵.带锯机机械式张紧系统的计算机仿真与实验研究[J].东北林业大学,2001.

[4]卫佩行,张瑜,何盛,等.木工带锯条系统固有频率声学测量[J].林业机械与木工设备,2007(10):29-34.

[5]王正,蒋希时 .木工适张带锯条的振动分析[J].林业科学,2008,44(1):39-43.

[6]王正,许小君,郑梅生.弦振动解在木工带锯条振动特性研究中的应用[J].南京林业大学学报:自然科学版,2008,32(3):29-34.

[7]王正 .有锯卡时木工带锯条系统的频率测量[J].木材加工机械,2008,19(6):29-34.

[8]王正,高维杰,王志强,等.国产木工带锯条张紧力和频率关系的试验探讨[J].木工机床,2008(1):29-34.

[9]张瑜,卫佩行,王正.带锯机锯轮转速、锯条摆动与锯解精度的试验研究[J].林业机械与木工设备,2008,36(1):23-26.

[10]王正,蒋华松,卫佩行,等.国产MJ3210小型木工跑车带锯机锯解正交试验分析[J].林业机械与木工设备,2009,37(12):33-36.

[11]王正.木工带锯振动领域的研究发展[J].木工机床,2009(1):4-6.

[12]Tadahiko KANAUCHI Lateral and Torsional Vibrations of Band Saw Blade(1)工学部研究报告[Z].2000,第40号:10-20.

[13]Ulsoy,A,G,Mote,C.D,Jr.Analysis of Bandsaw Vibration[J].Wood sci,1980,13(1):1-10.

[14]W.Z.Wu,Mote,C.D.Jr.Analysis of Vibration in a Bandsaw system[J].Forest Products,1984,24(9):12-21.

[15]C.Tanaka,Y.shiota,A.Takahashi,et al.Experimental studied on BandSaw Blade Vibration[J].Wood Science and Technology,1981,15(20):145-159.

[16]Jozef Wojnarowski,Iwona adamiec-Wojcik.Application of the rigid finite element method to modeling of free vibrations of a band-saw frame [J].Mechanism and Machine Theory,2005,40(12):241-258.

[17]全国木工机床与刀具标准化技术委员会.GB/T 21690—2008细木工带锯条尺寸[S].北京:中国标准出版社,2008.

Band Saw Blade Crack before and after the Vibration of the Comparative Analysis

GAO Jin-gui1,ZOU Zhi-ping2,WANG Li-ying2,ZHANG Jian1,JIANG Zhao-fang1,ZHAO Hong-gang1,QI Hua-chun1,WU Jun-hua1,SUN Ke1,ZHANG Pan1,DING Chun-long1

(1.BeihuaUniversity,Jilin132013,Jilin,China;2.Jilingoldenbridgefloorgroup,Changchun130000,Jilin,China)

This article take the MJ345A type woodworking band saw machine as the research object,Under the light,using advanced Beijing pop vibration analyzer and the Vib sys vibration signal acquisition, processing and analysis software for vibration signal acquisition and analysis, through the saw blade transverse vibration displacement,the power spectrum analysis:the saw blade transverse vibration displacement effect on the most significant factor as the spindle speed,followed by the tension of saw blade and belt tension is not significant factors.And obtained the optimum parameters of work.Under saws best adjusting process parameters, Use 16 mm width is 0.7 mm thick band saw blade type MJ345A fine woodworking band saw machine, through to the saw blade crack before and after the vibration signal correlation analysis showed that the determination of lateral vibration displacement if between 0.65~0.77μm microns,vibration main frequency between 420~446 Hz,and is the saw blade has had at least one more than 3 mm crack defects,need to timely change the band saw blade.

band saw;saw blade vibration;flaw;vibration characteristic

10.13428/j.cnki.fjlk.2014.03.025

2013-10-15;

2013-11-01

吉林省产业技术开发项目(年产10万立方米辊式连续压机生产线研发,201002012);吉林省教育厅科研项目(大中型中密度纤维板生产线节能降耗关键技术的优化研究,2009106)

高金贵(1963—),男,吉林蛟河人,南京林业大学林业工程博士后,教授,从事木工机械动态分析与设计、人造板生产工艺及理论研究。E-mail:jiangzhao_fang@126.com。

TS64

A

1002-7351(2014)03-0115-06