半连续等通道挤压过程的力学分析与模拟

2016-05-10焦四海张殿华

闫 博,焦四海,张殿华

( 1.东北大学轧制技术及连轧自动化国家重点实验室,沈阳110004; 2.宝山钢铁股份有限公司研究院,上海201900)

半连续等通道挤压过程的力学分析与模拟

闫博1,2,焦四海2,张殿华1

( 1.东北大学轧制技术及连轧自动化国家重点实验室,沈阳110004; 2.宝山钢铁股份有限公司研究院,上海201900)

摘要:半连续等通道挤压法是一种在等径角挤压法思想上发展出来的用于细化钢铁材料晶粒的大塑性变形方法,其特点在于转变施力对象,通过对模具施加压力来驱动工件完成大塑性变形,从而增大可加工的材料尺寸,降低对模具材质与精度的要求,在获得整体均匀细化的晶粒的同时具备连续生产的能力.通过详细描述该方法的实现过程,并结合滑移线法、有限元模拟以及实际数据验证,阐明了在实施该方法过程中工件受力情况.

关键词:力学分析;有限元模拟;半连续等通道挤压法;大塑性变形

大塑性变形加工方法,是一种具有巨大潜力的超细晶钢制造方法,多年来受到钢铁企业及研究机构的重视,但是其缺点是存在可加工尺寸受限、模具要求高、生产效率低等难以工业化应用的问题[1-2].这是由于大塑性变形过程中,试样通过通道所需的挤压力随着材料强度、尺寸的增加而迅速增大,并且对模具材质、加工精度的要求也成级数增加,研究对象多为轻质合金等室温变形抗力较小、塑性较好的材料,研究大多局限在试验室范围,对于钢铁材料更是难以制备出达到实际应用尺寸的工件[3-7].半连续等通道挤压这种新方法,通过对模具施加压力来驱动工件完成大塑性变形,改变了施力对象,避免了大塑性变形方法对模具要求高、制备的尺寸受限等问题,降低了实现大塑性变形的难度,并且具备实现连续生产的可能性,工业应用的潜力巨大[8-9].为了将该方法进一步推向实际应用,本文结合有限元模拟和实际实验数据,重点分析了半连续等通道挤压过程中IF钢的受力情况,以及挤压角、推挤力等实现条件.

1 半连续等通道挤压法

半连续等通道挤压法的原理,如图1所示.整个结构由三部分组成,即模具A、模具B和固定平面C.模具A与平面C构成挤压的第一通道,模具A与模具B之间构成挤压第二通道.模具A与待挤压工件之间为光滑面,无摩擦.平面C与待挤压工件间尽可能增大摩擦.

第一步,待加工工件放置于第一通道,对模具A施加压力N,使工件保持静止;第二步,对模具B施加推力P,使模具B带动模具A沿P方向移动一个步长ΔS,从而待挤压工件通过挤压角进入第二通道ΔS的长度;第三步,释放压力N以及推力P,并拉动模具A、模具B回到初始位置;此时一个ΔS长度的工件挤压完成.反复这一过程,直到工件全部挤压完成,即完成了一个道次的挤压.进行多个道次的挤压,即可实现多道次的大塑形变形.

图1 半连续等通道挤压示意图Fig.1 Schematic of SC-ECAE method

1.1工件受力分析

半连续等通道挤压方法,虽然以工件与模具之间的相互作用力代替了等通道挤压方法的端面压力,转换了对挤压过程的驱动方式,但工件在挤压过程的受力情况与传统的等通道挤压法基本相同.由于整个挤压过程,工件的金属流动相对稳定并且在同一个平面上,因此可以将该过程简化为理想刚塑性体的平面剪切应变问题,采用与Segal分析等通道挤压过程相同的滑移线法[10],可以有效地分析工件在大变形区内部应力应变、快速确定剪切平面与剪切方向.

由于挤压过程中工件与固定平面C之间的摩擦力方向与工件在第一通道前进的方向一致,而非阻力方向,同时工件上表面与模块A之间无摩擦力,因此采用滑移线场时可以忽略摩擦条件,建立的半连续等通道挤压过程的滑移线场和速度矢量图,如图2所示.根据变形过程的几何特征,建立XYZ坐标系,工件的挤出方向为X,工件的法线方向为Y,工件的横向为Z,对于薄板这种宽厚比较大的工件,在形变过程中横向流动较小,此处为了简化计算,设定工件的塑性流动仅发生在与Z轴垂直的坐标平面( XY)上,同时挤压工件在两个通道的速度均为V,α滑移线可忽略,则塑性变形区是在两个通道交接面上的一条β滑移线AO.在第二通道的出口处没有对挤压工件施加作用力,所以沿AO的主应力σ和单位挤压驱动力p分别为公式( 1)、( 2)所示,其中k为材料剪切强度,Φ为挤压角,θ为挤压角的一半,σs为挤压工件的屈服强度.

图2 半连续等通道挤压过程中工件金属流动与速度分析图Fig.2 Metal flow analysis of the workpieces during SC-ECAE process

整个挤压过程中的形变即可看为XY平面上的简单剪切变形,工件的塑性应变γ只发生两个通道的交接面处,与β滑移线的方向重合,取决于挤压角,如公式( 4)所示.

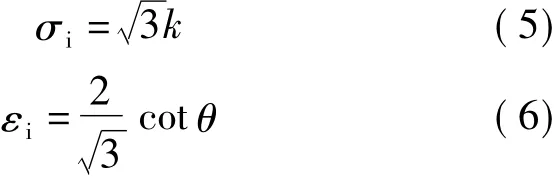

由于大塑性变形方法与传统加工成形方法相比,加工前后几何尺寸不发生变化,因此,有必要计算出等效的应变.根据Von Mises屈服准则,半连续等通道挤压方法单道次的等效应力σi和等效应变εi分别如公式( 5)、( 6)所示.

在n个挤压道次之后,总的等效应变εn为公式( 7)所示.

1.2挤压力来源

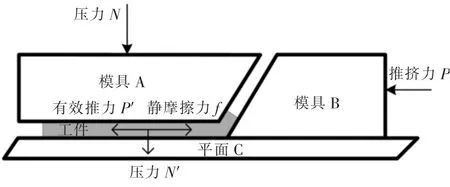

为了清楚地解析工件完成大塑性变形的驱动力,可以将挤压工件放置于模具中,当开始挤压时,其主要受力为来源于模块B的水平方向的有效推力P',来源于模块A的垂直方向的有效压力N',以及与平面C之间的和挤压方向相同的静摩擦力f,如图3所示,因此,当推力P'不大于工件的最大静摩擦力fmax时,推力P'与静摩擦力f相等,工件将保持静止,而模块A由于与工件之间摩擦力为零,且受到工件在两通道交接面处的对A的作用力,将沿第一通道反方向移动,同时,由于模块B与平面C之间的摩擦力可以忽略,如果模块B所受的推力P能够超过工件在两通道交接面处对B作用力在水平方向的分量,它也将沿第一通道反方向移动,此时,即实现了工件的挤压.因此挤压过程的驱动力为工件在水平方向所受的静摩擦力f,且大小等于有效推力P',即公式( 8)所示.

图3 挤压工件受力图Fig.3 Driving force of the workpieces

2 有限元模拟

随着计算机技术的快速发展,有限元模拟已成为加工工艺研究的重要手段[11-13].本文的半连续等通道挤压方法,由于实现过程与传统方法完全不同,为了验证半连续等通道挤压的有效性,使用有限元软件ABAQUS进行了挤压过程的三维有限元模拟.

2.1建立几何模型

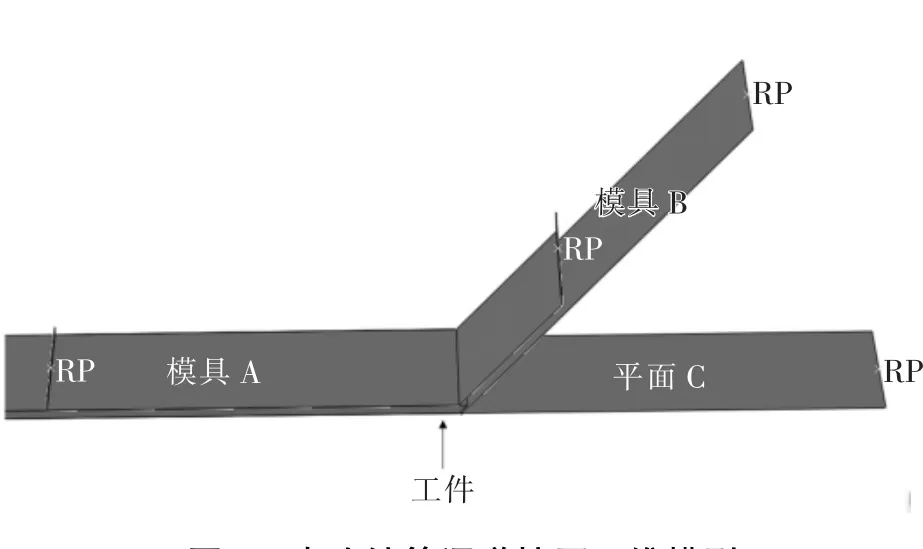

本文建立的半连续等通道挤压工艺过程的三维有限元模型,如图4所示.经过对实体模型的简化,模块A、模块B、固定平面C均简化为板状,材料均设定为三维刚性体,与实际设计相同,模块A与模块B之间构成第一通道、模块A与固定平面C之间构成第二通道,两通道高度均设为2 mm.

待挤压工件的网格划分,既要能够观察到半连续等通道挤压过程中的塑形变形,又要尽可能减小运算量,工件的网格划分情况如图5所示.

模块A与待挤压工件间为无摩擦表面,设定摩擦系数为0,平面C与待挤压工件间为粗糙表面,设定摩擦系数为0.8.挤压角设定为135°,120°,105°三种情况.挤压速度设定为0.001 m/s,挤压步长为5 mm.

图4 半连续等通道挤压三维模型Fig.4 3D FEM model of semicontinuous equal-channel angular extrusion

图5 半连续等通道挤压工件网格划分示意图Fig.5 Schematic FEM mess of workpiece in semicontinuous equal-channel angular extrusion

2.2设定材料特性

本文采用弹塑性有限元法,ABAQUS关于塑性材料特性应用金属材料的经典塑性理论[14],在小应变时,金属材料的性质为线弹性,弹性模量为常数;应力超过屈服应力后,刚度显著下降,材料的应变包括塑性应变和弹性应变两部分;在卸载后弹性应变消失,而塑性应变是不可恢复的;如果再次加载,材料的屈服应力会提高,即加工硬化.如公式( 7)所示,在n个挤压道次之后,总的等效应变为εn.

弹塑性有限元方法可以按照半连续等通道挤压过程的变形路径得到材料变形各个阶段的状态、应力应变变化规律.ABAQUS/Standard无法准确模拟工件因塑性变形过大而破坏的过程,因此本文采用ABAQUS/Explicit来进行分析.

待挤压材料按照冷轧退火后IF钢的特性设定,包括密度、杨氏模量、泊松比、热传导系数,如表1所示,应力应变塑性段曲线,由IF钢室温拉伸实验获得,如图6所示.

表1 材料特性设定Table 1 Set value of the material properties

图6 应力应变塑性段曲线Fig.6 Plastic region of strain-stress curve

2.3有限元模拟结果

从有限元模拟计算的结果可以看出,在挤压角处,挤压前平行四边形的有限元网格产生明显的剪切变形,如图7所示,其中7( a)、7( b)、7( c)分别是挤压角设定为135°,120°,105°的情况,随着挤压角的减小,剪切应力逐渐增大,工件上、下表面比中心层应力变化明显.

用挤压过程中的等效应变量来表征挤压效果,图7( e)从三组模拟示例中分别选取了挤压角处厚度方向上的有效应变,如图7所示,随着挤压角的减小,挤压角处应变量逐渐增大,且数值与公式7的计算结果、以及后续的实验结果都非常吻合.这种变形状态和传统ECAE方法的有限元模拟结果一致.图7( e)中,120°挤压角的情况下,工件上下表面与中心层的应变量非常接近,工件厚度方向的应变最为均匀,而105°挤压角的情况下,工件厚度方向,从顶端到底面,应变有明显的增大,最不均匀;而135°的情况,介于两者之间.为了达到厚度方向均匀的应变量,很明显120°挤压角是最佳选择.但是,从图7( d)可以看出,随着挤压角的减小,所需的推挤力明显增加,这表明其实现的难度也会明显增加.考虑的未来工业化的实际难度,从而选择了厚度方向应变量相对均匀,而所需推挤力最小的135°挤压角.

3 试验结果验证

基于上述有限元模拟的结果,在实验室建立了135°挤压角的小型的半连续等通道挤压的试验装置,目前用于试验的试样为冷轧退火后的IF钢板,厚度为2 mm,宽度为80 mm,长度为1 000 mm.挤压速度为0.01m/s,室温下挤压10个道次,工件的挤压方向始终保持不变.固定平面C表面被机械毛化以增大与试样下表面之间的摩擦,MS2喷雾作为润滑剂喷于试样上表面与模块A的下表面以减少两者之间的摩擦.

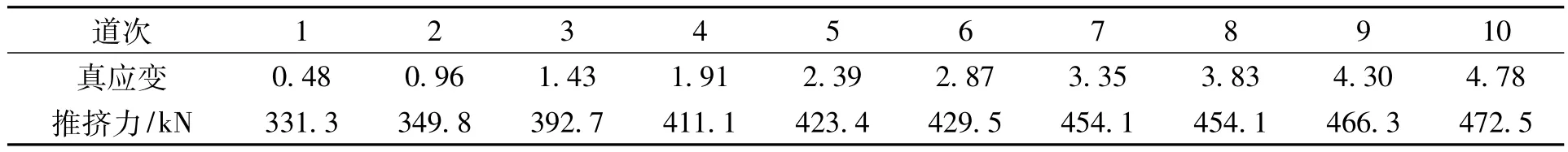

表2 80 mm宽工件不同道次的真应变与挤压力数据Table 2 True strain and extrusion force in different pass of the workpiece ( 80 mm in width)

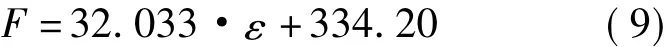

由公式7得到的1至10道次的真应变,以及挤压过程的实际推挤力数据,如表2所示.从二者的关系曲线可以看出,图8所示,图中黑色数据点表示推挤力与工件应变的对应关系,呈现出很好的线性趋势,如黑色虚线所示,可以将其拟合为公式9,供今后设备设计与开发时进行参考.

其中F为挤压力,ε为真应变值.

图8 挤压力与真应变之间的关系曲线Fig.8 Relation between extrusion force and true strain

4 结论

( 1)使用滑移线场法快速确定了半连续等通道挤压过程中剪切平面与剪切方向,分析了工件在大变形区内部应力应变、驱动力大小.分析表明半连续等通道挤压方法转换了对挤压过程的驱动方式,驱动力为工件在水平方向所受的静摩擦力.

( 2)基于有限元模拟分析不同挤压角对工件在半连续等通道挤压过程中的有效应变的影响,选择135°挤压角进行实验室研究.得到不同道次挤压力与真应变之间的关系,可以作为该方法进一步向工业化转化的参考.

参考文献:

[1]Segal VM.Materials processing by simple shear[J].Materials Science and Engineering A,1995 ( 197) : 157-164.

[2]Zhorin VA,Rapoport NY,Kryuchkov AN,et al.Thermo oxidative stability of polypropylene under the simultaneous action of high pressure and shear deformation[J].Polymer Science USSR,1983,25 ( 3) : 679-684.

[3]Saito Y,Tsuji N,Utsunomiya H,et al.Ultra-fine grained bulk aluminum produced by accumulative roll-bonding ( ARB) process[J].Scripta Materialia,1998,39 ( 9) : 1221 -1227.

[4]Kim S H,You B S,Chang D Y,et al.Texture and microstructure changes in asymmetrically hot rolled AZ31 magnesium alloy sheets[J].Materials Letters,2005 ( 59) : 3876-3880.

[5]杨钢,吕惠生,邓波,等.用等径角挤压变形法进行奥氏体不锈钢锭开坯的研究[J].钢铁,2008( 2) : 77-80.( Yang Gang,Lv Huisheng,Deng Bo,et al.Investigation of blooming of austenitic stainless steel ingot by ECAP[J].Iron and Steel,2008( 2) : 77-80.)

[6]Zhorin V A,Godovskii Y K,Yenikolopyan N S.A calorimetric study of changes in crystalline polymers and their blends under the simultaneous action of high pressures and shear strains[J].Polymer Science USSR,1982,24 ( 5) : 1073 -1080.

[7]Valiev R Z,Islamgaliv R K,Alexandrov I V.Bulk nanostructured materials from severe plastic deformation[J].Progress in Materials Science,2000 ( 3) : 103-189.

[8]Yan B,Dover S,Jin L,et al.Microstructure evolution during continuous frictional angular extrusion of interstitial-free steel [J].Materials Science Forum,2008 ( 584-586 ) : 631 -636.

[9]Yan B,Dover S,Jin L,et al.Microstructure and texture of interstitial-free steel fabricated by continuous frictional angular extrusion[C].Baosteel BAC 2008: C19-C23.

[10]Segal V M.Equal channel angular extrusion: from macromechanics to structure formation[J].Materials Science and Engineering A,1999 ( 271) : 322-333

[11]Lapovok R,Orlov D,Timokhina IB,et al.Asymmetric rolling of interstitial-free steel using one idle roll[J].Metallurgical and Materials Transactions A,2012 ( 43) : 1328 -1340.

[12]Kim HS,Seo MH,Hong SI.Plastic deformation analysis of metals during equal channel angular pressing[J].Journal of Materials Processing Technology,2001 ( 113) : 622-626.

[13]Semiatin SL,Delo DP.Equal channel angular extrusion of difficult-to-work alloys[J].Materials and Design,2000 ( 21) : 311-322.

[14]石亦平,周玉蓉.ABAQUS有限元分析实例详解[M].北京:机械工业出版社,2006: 165-207.( Shi Yiping,Zhou Yurong.ABAQUS detailed finite element analysis example[M].Beijing: China Machine Press,2006: 165-207.)

Mechanical analysis and simulation of semicontinuous equal-channel angular extrusion process

Yan Bo1,2,Jiao Sihai2,Zhang Dianhua1

( 1.The State Key Laboratory of Rolling Technology and Automation,Northeastern University,Shenyang,110004; 2.Baosteel Research Institute,Baoshan Iron&Steel Co.,Ltd.,Shanghai,201900)

Abstract:Based on the idea of equal channel angular extrusion,a new severe plastic deformation ( SPD) method called semicontinuous equal channel angular extrusion ( SC-ECAE) was proposed and applied to refine the grain of steel.The method can change the driving force from the workpieces to the dies.The process breaks the traditional idea of severe plastic deformation.So that the size of workpiece can be highly improved and the difficulties of SPD equipment can be reduced.It not only can achieve uniform refined grain,but also can offer an exciting prospect for production of ultra-fine grained steel at a commercial scale.Through an analysis of slip line field and finite element simulations,and with the measured data from the prototype machine,the force conditions of the workpieces during SC -ECAE process are also discussed.

Key words:mechanical analysis; finite element simulation; semicontinuous equal-channel angular extrusion ( SCECAE) ; severe plastic deformation ( SPD)

作者简介:闫博( 1979—),男,高级工程师,E-mail: yanbo@ baosteel.com.

基金项目:中央高校基本科研业务费资助( N140704001) ;辽宁省科学技术基金博士启动基金( 20131033).

收稿日期:2015-10-26.

doi:10.14186/j.cnki.1671-6620.2016.01.013

中图分类号:TG 335.19

文献标识码:A

文章编号:1671-6620( 2016) 01-0066-05