生物油模型化合物酯化前氧化预处理

2016-05-09钱晓晓仲兆平

钱晓晓 仲兆平 丁 宽

(东南大学能源热转换及其过程测控教育部重点实验室,南京 210096)(东南大学能源与环境学院,南京 210096)

生物油模型化合物酯化前氧化预处理

钱晓晓仲兆平丁宽

(东南大学能源热转换及其过程测控教育部重点实验室,南京210096)(东南大学能源与环境学院,南京210096)

摘要:为了研究氧化预处理对后续酯化效果的影响,利用生物油模型化合物进行了氧化预处理以及酯化实验.以糠醛、乙酸、丙酮、乙醇配制模型化合物,选取过氧化氢、臭氧为氧化剂进行氧化处理实验,通过酸值、GCMS以及红外光谱等分析研究了氧化时间(0~2 h)、过氧化氢量(20~60 mL)、氧化剂种类对氧化处理及后续酯化效果的影响.研究表明:在氧化过程中,增加过氧化氢量能够提高氧化处理能力,但增强效果并不明显;在几种不同的氧化方式中,过氧化氢和臭氧联合氧化为相对较优的氧化处理方式;相比于模型化合物直接酯化的酯含量7.8%,经过氧化处理后,模型化合物酯含量上升到了24.9%及以上.酯化提质前进行氧化预处理,可有效增强酯化效果.

关键词:生物油;模型化合物;氧化预处理;酯化

引用本文:钱晓晓,仲兆平,丁宽.生物油模型化合物酯化前氧化预处理[J].东南大学学报(自然科学版),2016,46(1) : 87-91.DOI: 10.3969/j.issn.1001-0505.2016.01.015.

随着化石燃料不断减少和环境问题的日益突出,作为替代石化柴油的生物质燃料受到广泛关注.生物质可以通过热化学和生物方法转化为液体燃料[1],但其热解油理化特性较差,如化学和热稳定性差、含水量高、热值较低、酸值较高、黏度大等[2],这些缺点使得热解油无法直接作为动力燃料规模化利用.因此,需要对热解油进行提质以提高其理化性能.

在加氢、酯化、乳化、蒸汽重整等生物油提质方式中,酯化作为一种高效的提质方式,越来越受到研究者们的关注[3].Weerachanchai等[4]研究了反应温度、反应时间、催化剂类型、醇类型、醇与羟基酸摩尔比对棕榈壳生物油酯化反应转化率的影响.Lohitharn等[5]以模型化合物乙醛、丙醛和乙酸研究反应性氧化基团对酯化的影响,结果表明,醛类的存在会降低乙酸酯化为乙酯的转化率,同时会消耗过量的乙醇,发生缩醛反应转化为缩醛二醇类物质.在酯化提质过程中,生物油中的醛会聚合生成高分子量的热塑性树脂,醛聚合反应是酯化形成焦炭和产物产率低的主要原因[6].研究表明,在氧化剂存在的条件下,醛可以转化为酸类.Xu等[7]利用臭氧对生物油进行氧化,并验证了氧化在降低生物油黏性及提高热值方面的优势;孙辉等[8]以苯甲醛为原料,30%过氧化氢为氧化剂,氧化合成了苯甲酸,证明了将过氧化氢应用于醛氧化成羧酸的可行性.

由于生物油成分较为复杂,为了研究生物油氧化预处理特性,本文选取生物油中典型组分如糠醛、乙酸、丙酮、乙醇为模型化合物,以H2O2,O3为氧化剂,研究模型化合物在不同H2O2量和不同氧化方式(H2O2,O3,H2O2/O3联用)下氧化效果的差异,以及氧化预处理对酯化提质的影响.

1 实验

1.1实验原料

1.1.1酯化催化剂

制备SO2-4/TiO2-WO3固体酸催化剂方法如下:将WO3与TiO2按质量比1∶19的比例在无水乙醇中混合,静置24 h烘干;然后用1.25 mol/L硫酸浸泡16 h,抽干,在烘箱中烘24 h,再置于马弗炉中在500℃下活化3 h,将冷却后所得固体研磨过100目筛,即得到固体超强酸SO2-4/TiO2-WO3.

1.1.2模型化合物的配制

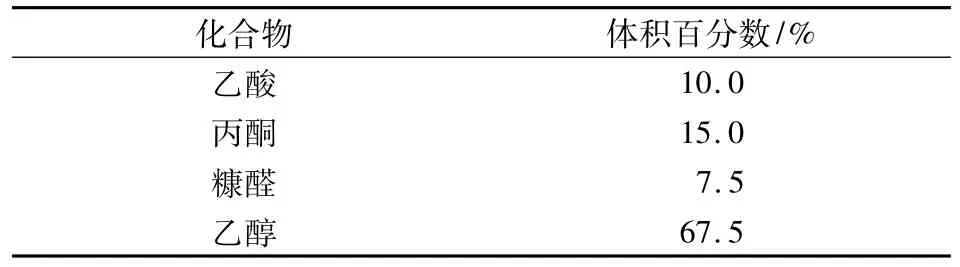

选用原料生物油中具有代表性的组分配制生物油模型化合物,将乙醇作为溶剂.糠醛为生物油中醛类物质的典型代表,乙酸为生物油含量最高的酸类,丙酮则作为生物油中的酮类物质.具体含量如表1所示.

表1 模型化合物种类及体积百分数

1.2实验方法

1.2.1模型化合物氧化预处理

模型化合物氧化预处理时将200 mL模型化合物置于250 mL(或者500 mL)孟氏洗瓶中,在环境温度及压力下进行反应.氧化预处理步骤为: ①H2O2氧化.分别将20,40,60 mL H2O2加入模型化合物中,持续搅拌120 min.②O3氧化.将经过臭氧发生器的气体通入孟氏洗瓶中(气体流量为0.48 m3/h,臭氧发生量为3.5 g /h),在室温下反应一定时间.③H2O2/O3联合氧化.将含有O3的气体通入预先加入H2O2的模型化合物中,反应进行120 min.反应结束后,羧酸产量最高的氧化方式为最佳的氧化方式,采用酸值(acid values)进行评定.

1.2.2氧化后模型化合物的酯化

如图1所示,酯化反应在恒温磁力搅拌器内进行,温度控制在75℃.实验取100 mL经过氧化处理的模型化合物与3 g固体酸催化剂进行反应,反应时间为120 min.作为对照,未经预处理的模型化合物也按上述方法进行酯化.

图1 酯化提质实验装置

1.3数据分析

1.3.1氧化产物分析

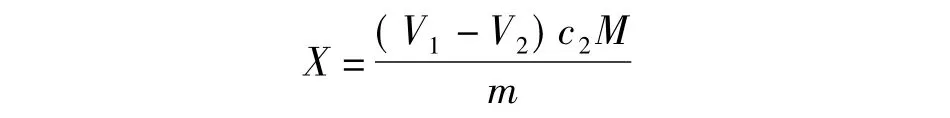

通过测定酸值对氧化产物进行分析.酸值指每克原油被中和到滴定终点时所需的碱量.具体测定方法如下:利用注射器准确称取一定量氧化产物,溶于40 mL的甲醇溶液中,充分搅拌使氧化产物与溶剂相互混溶,利用雷磁ZDJ-4A型自动电位滴定仪进行滴定[9],标准溶液选用NaOH溶液.酸值采用如下计算式[10]:

式中,X为酸值,mg /g; V1为滴定试样到终点时所消耗的标准溶液的体积,mL; V2为滴定空白到终点时所消耗的标准溶液的体积,mL; c2为标准溶液的浓度,mol/L; m为试样的质量,g; M为氢氧化钠的摩尔质量,g /mol.

1.3.2酯化产物分析

采用Agilent 7890A /5975C气相色谱-质谱(GCMS)联用仪对酯化产物进行分析.色谱条件如下: Agilent HP-5 ms(30 m×0.25 mm×0.25 μm)毛细管色谱柱;载气为高纯氦气;采用程序升温,初始温度设为40℃,停留3 min,升温速度为5 ℃/min,升温至180℃后保持2 min,再以10 ℃/min的升温速度升温至280℃,保持2 min.

1.3.3 FTIR分析

采用美国Nicolet NEXUS870型傅里叶变换红外光谱仪;红外光谱波数范围设置为400~4 000 cm-1.

2 结果与讨论

本文实验中,以H2O2,O3为氧化剂对配制的模型化合物进行氧化处理实验,并对氧化产物分别进行催化酯化,从而进一步筛选出一种相对较优的氧化处理方式.经氧化预处理后,由于醛类物质向酸类物质转化,羧酸量增加,导致产物中CO峰减弱,OH峰增强[11].羧酸数量的增加必然会导致酸值的增加.因此,在对模型化合物酸值分析的过程中,酸值增加量越大,就意味着模型化合物中的羰基化合物和醇转化率越高,即氧化处理效果越好[12].

2.1反应时间对预处理效果的影响

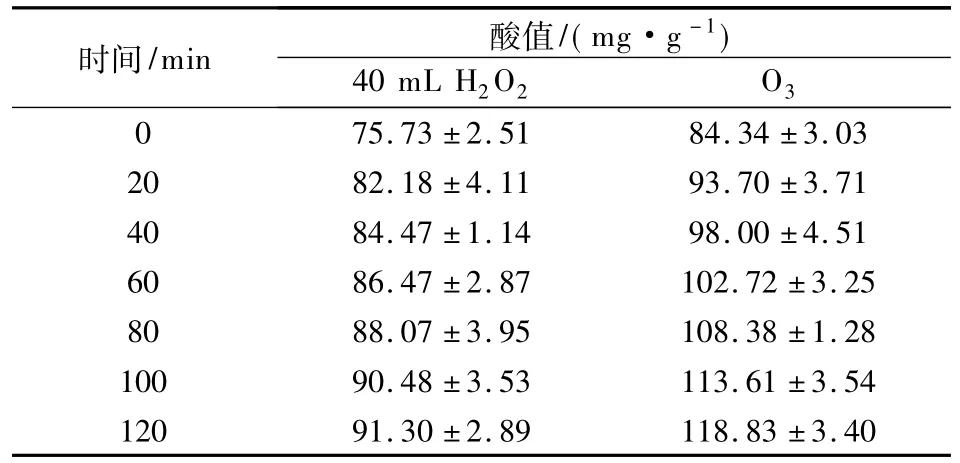

不同氧化处理工况下酸值随时间变化如表2所示.从表2可以看出,采用40 mL H2O2预处理时,1 h内酸值从最初的75.73 mg /g增加到86.47mg /g,增加了14.18%,2 h后,酸值共提高20.57%,在反应开始1 h内,酸值增加较快,而后,酸值增加速率明显降低.

表2 氧化时间对模型化合物酸值影响情况

采用O3为氧化剂时,1 h后酸值从最初的84.34 mg/g增加至102.72 mg/g,增加了28.50%, 2 h后提高了40.89%.随着时间推移,酸值提高速率变小,但降低幅度较小.这主要是由于在预处理过程中,单位时间内通入溶液中臭氧量固定,但随着时间推移,氧化反应的进行使得模型化合物中羰基化合物减小,从而导致酸值提高速率略有降低.

由表2可知,酸值增加速率随时间变化规律与氧化剂种类有关,对于预先加入的H2O2类氧化剂,酸值增加速率明显降低,但对于连续加入的氧化剂,在短时间内酸值增加速率降低并不明显.

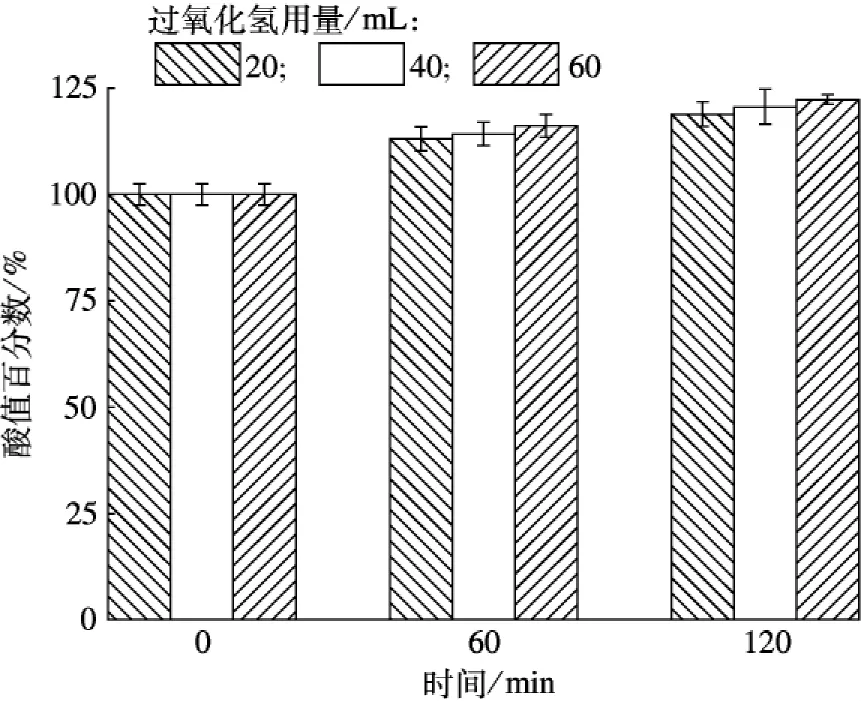

2.2过氧化氢量对预处理效果的影响

由图2可见,以H2O2作为氧化剂,添加量不同时,60 mL H2O2氧化效果最佳,40 mL H2O2氧化效果次之,20 mL H2O2氧化效果最差,但差异并不大.2 h后,添加20,40,60 mL H2O2的模型化合物酸值分别提高了18.91%,20.57%和22.32%.这表明在氧化预处理实验中,增加过氧化氢量能够提高氧化处理效果,但增强效果并不明显.主要原因是随着反应的进行,样品pH降低,酸性不断加强,过氧化氢分解速度加快[13];另外,过氧化氢氧化条件比较苛刻,用量对氧化促进效果并不明显,而温度、催化剂等对反应促进效果更强[14].

图2 H2O2用量对酸值变化影响情况

2.3氧化预处理方式对预处理效果的影响

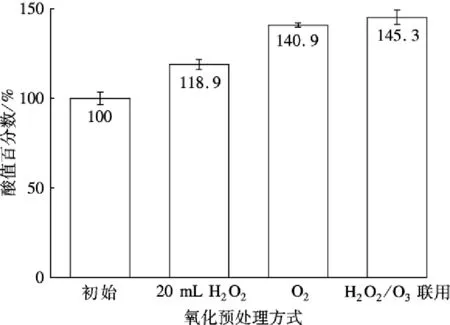

利用不同的氧化方式(20 mL H2O2,O3,20 mL H2O2/O3联用)进行氧化处理实验,研究不同氧化预处理方式效果之间的差异,结果如图3所示.

由图3可以看出,与初始模型化合物相比,氧化2 h后,采用20 mL H2O2,O3,20 mL H2O2/O3联用的方式酸值分别提高了18.9%,40.9%以及45.3%.H2O2/O3联用的氧化方式下酸值提高量明显高于单独使用H2O2进行氧化的方式.与H2O2单独氧化相比,H2O2/O3联用的预处理方式酸值提高了2倍多.同时,相比于单独O3氧化的方式,联合氧化下酸值增加量更大.因此从酸值提高量方面考虑,H2O2/O3联用是相对较优的氧化预处理方式.

图3 不同氧化预处理方式对酸值变化影响情况

图4为原始模型化合物和H2O2/O3联用方式下氧化产物的FTIR光谱,在3 600~3 000 cm-1(CO)和1 700~1 730 cm-1(O—H)处检测到特征峰值.经氧化处理后,CO峰峰值有所下降,而O—H峰峰值加强,说明经过氧化预处理后,羰基化合物转化为羧酸.

图4 模型化合物与H2O2/O3联用氧化产物FTIR谱图

2.4氧化预处理对模型化合物酯化的影响

随着酸醇酯化反应的进行,混合物中酸类物质含量降低,酸值降低,因此酯化前后酸值的降低量可间接反应酯化效果.图5为酯化前、后模型化合物酸值变化情况.实验1~6依次为直接酯化、经过20 mL H2O2氧化2 h后进行酯化、经40 mL H2O2氧化2 h后进行酯化、经60 mL H2O2氧化2 h后进行酯化处、经O3氧化2 h后进行酯化、经O3/20 mL H2O2联合氧化2 h后进行酯化.

由图5可知,未进行氧化处理的模型化合物酸值为84.287 mg /g,在几种氧化预处理方式中,酸值最高的为O3氧化处理,酸值为118.833 mg /g,最低的为60 mL H2O2氧化处理,酸值为83.821 mg /g.根据上述分析,H2O2/O3联用氧化方式的酸值增加最大,但是由于加入的过氧化氢对模型化合物有一定的稀释作用,因此酯化前酸值反而比O3氧化处理后低,这也是酯化前20 mL H2O2氧化处理后产物酸值最高、60 mL H2O2氧化处理后产物酸值最低的原因.

图5 不同氧化预处理方式下酯化前、后酸值变化

由于醇酸反应生成酯类物质,酯呈pH中性,因此酯化后酸值降低.其中未进行氧化处理的模型化合物酸值下降10.50%,降低幅度最小,O3/H2O2联合氧化后酯化产物下降最多,下降47.2%.尽管氧化预处理使模型化合物氧化产物酸值升高,但是所有氧化预处理后酯化产物酸值均小于直接酯化处理后产物的酸值.因此,氧化预处理有助于降低酯化后产物酸值.

利用GCMS对模型化合物酯化前、后具体产物及相对含量进行分析.由于本文主要研究不同氧化方式对醛类物质的氧化效果以及对催化酯化的影响,因此本文主要讨论模型化合物中醛类的代表——糠醛在不同氧化方式下各生成物的相对含量,结果如图6所示.

图6 酯化后糠醛在不同氧化方式下各生成物的相对含量

反应副产物糠醛缩二乙醇生成过程为[15]

由图6可知,6种不同工况下糠醛副反应产生的糠醛缩二乙醇含量基本相同,这表明酯化前进行氧化预处理并不会促进或抑制生成糠醛缩二乙醇副反应的进行.

将实验1与实验2~6比较可看出,酯化前氧化预处理对于糠酸乙酯生成影响较大,直接酯化时,糠酸乙酯含量仅为7.8%,而经过氧化预处理再进行酯化时,糠酸乙酯含量分别为24.9%,27.2%,31.5%,43.6%以及48.1%,均远大于7.8%.酯化后糠酸乙酯含量最大的氧化预处理方式为20 mL H2O2/O3联合预处理,糠酸乙酯为糠酸与乙醇酯化生成,这也意味着在该氧化预处理方式下,糠酸生成量最多,即糠醛氧化生成糠酸效果最好,这与前文讨论结果一致.

3 结论

1) H2O2用量从20 mL增加至60 mL,酸值增加量从18.91%升高至22.32%,因此增加H2O2用量对氧化预处理效果影响不大.

2)在5种不同的氧化预处理方式中,H2O2/ O3联合氧化下氧化产物酸值增加45.3%,增加幅度最大,因此H2O2/O3联合氧化为相对较优的氧化预处理方式.

3)氧化预处理对酯化效果影响较大,模型化合物经氧化处理后酯化时,产物中酯含量明显高于模型化合物直接进行酯化.

4)氧化预处理对反应过程中生成糠醛缩二乙醇的副反应并无促进或者抑制作用.

参考文献(References)

[1]Huber G W,Iborra S,Corma A.Synthesis of transportation fuels from biomass: chemistry,catalysts,and engineering[J].Chemical Reviews,2006,106(9) : 4044 -4098.DOI: 10.1021/cr068360d.

[2]Guo X,Wang S,Wang Q,et al.Properties of bio-oil from fast pyrolysis of rice husk[J].Chinese Journal of Chemical Engineering,2011,19(1) : 116-121.

[3]张琦,常杰,王铁军,等.固体酸改质生物油的研究[J].燃料化学学报,2006,34(6) : 680-684.DOI: 10.3969/j.issn.0253-2409.2006.06.008. Zhang Qi,Chang Jie,Wang Tiejun,et al.Study on upgrading of bio-oil catalyzed over solid acids[J].Journal of Fuel Chemistry and Technology,2006,34 (6) : 680-684.DOI: 10.3969/j.issn.0253-2409.2006.06.008.(in Chinese)

[4]Weerachanchai P,Tangsathitkulchai C,Tangsathitkulchai M.Effect of reaction conditions on the catalytic esterification of bio-oil[J].Korean Journal of Chemical Engineering,2012,29(2) : 182-189.

[5]Lohitharn N,Shanks B H.Upgrading of bio-oil: effect of light aldehydes on acetic acid removal via esterification [J].Catalysis Communications,2009,11(2) : 96-99.

[6]Elliott D C.Historical developments in hydroprocessing bio-oils[J].Energy&Fuels,2007,21(3) : 1792-1815.

[7]Xu J,Jiang J,Dai W,et al.Bib-oil upgrading by means of ozone oxidation and esterification to remove water and to improve fuel characteristics[J].Energy&Fuels,2011,25 (4 ) : 1798-1801.DOI: 10.1021/ ef101726g.

[8]孙辉,李亚红,姜文清.过氧化氢氧化苯甲醛合成苯甲酸[J].实验室研究与探索,2014,33(8) : 14-17,44.DOI: 10.3969/j.issn.1006-7167.2014.08.004.Sun Hui,Li Yahong,Jiang Wenqing.Synthesis of benzoic acid by oxidation of benzaldehyde with hydrogen peroxide[J].Research and Exploration in Laboratory,2014,33(8) : 14-17,44.DOI: 10.3969/j.issn.1006-7167.2014.08.004.(in Chinese)

[9]王锦江.催化酯化改质生物油的试验研究[D].广州:华南理工大学化学与化工学院,2010.

[10]全国石油天然气标准化技术委员会.GB/T 18609—2011原油酸值的测定电位滴定法[S].北京:中国标准出版社,2012.

[11]Tanneru S K,Parapati D R,Steele P H.Pretreatment of bio-oil followed by upgrading via esterification to boiler fuel[J].Energy,2014,73(7) : 214-220.

[12]Gagnon J,Kaliaguine S.Catalytic hydrotreatment of vacuum pyrolysis oils from wood[J].Industrial&Engineering Chemistry Research,1988,27(10) : 1783-1788.

[13]莫淑欢.过氧化氢分解动力学研究[D].南宁:广西大学轻工与食品工程学院,2008.

[14]于丽颖,罗亚楠,刘立群,等.过氧化氢氧化对甲基苯甲醛制备对甲基苯甲酸研究[J].安徽农业科学,2012,40(1) : 257-258.DOI: 10.3969/j.issn.0517-6611.2012.01.103.Yu Liying,Luo Yanan,Liu Liqun,et al.Oxidation of p-methyl benzaldehyde to p-methylbenzoic acid by H2O2[J].Journal of Anhui Agricultural Sciences,2012,40(1) : 257-258.DOI: 10.3969/j.issn.0517-6611.2012.01.103.(in Chinese)

[15]Lai L,Zhang Y.The production of 5-hydroxymethylfurfural from fructose in isopropyl alcohol: a green and efficient system[J].Chem Sus Chem,2011,4(12) : 1745-1748.DOI: 10.1002/cssc.201100489.

Oxidative pretreatment of bio-oil model compounds by esterification

Qian Xiaoxiao Zhong Zhaoping Ding Kuan

(Key Laboratory of Energy Thermal Conversion and Control of Ministry of Education,Southeast University,Nanjing 210096,China) (School of Energy and Environment,Southeast University,Nanjing 210096,China)

Abstract:To investigate the influence of oxidative pretreatment on the following esterification,oxidative pretreatment and esterification are tested by using the bio-oil model compounds.Furfural,acetic acid,acetone and ethyl alcohol are chosen to constitute the bio-oil model compound.H2O2and ozone are used as the oxidizer in oxidative pretreatment.The influences of the oxidative reaction time (0 to 2 h),the amount of H2O2(20 to 60 mL) and the oxidizer type on both the efficiencies of oxidative pretreatment and the following esterification are investigated by acid values,gas chronatography-mass spectrometer (GCMS) and Fourier transform infrared spectroscopy (FTIR).The results show that adding more H2O2in oxidation can improve the effect of oxidation pretreatment,but by a small amount.Oxidative pretreatment combining ozone and H2O2is an optimal oxidative method among different oxidative pretreatments.Compared with the esterification rate of 7.8% of bio-oil model compounds without oxidative pretreatment,the esterification rate is increased to no less than 24.9% by using the selected oxidative method.The oxidative pretreatment before esterification can effectively enhance the effect of the esterification.

Key words:bio-oil; model compounds; oxidative pretreatment;esterification

基金项目:国家重点基础研究发展计划(973计划)资助项目(2011CB2015052)、国家自然科学基金资助项目(51276040).

收稿日期:2015-06-03.

作者简介:钱晓晓(1990—),女,硕士生;仲兆平(联系人),男,博士,教授,博士生导师,zzhong@ seu.edu.cn.

DOI:10.3969/j.issn.1001-0505.2016.01.015

中图分类号:X705

文献标志码:A

文章编号:1001-0505(2016) 01-0087-05