间接蒸发冷却多级新风处理系统的性能分析

2016-05-09黄维冬张小松

黄维冬 张 伦 张小松

(东南大学能源与环境学院,南京 210096)

间接蒸发冷却多级新风处理系统的性能分析

黄维冬张伦张小松

(东南大学能源与环境学院,南京210096)

摘要:基于蒸发冷却技术的热回收特性,设计了一种蒸发冷却新风处理系统,并对核心模块采用实验数据及文献中的实验数据进行验证,在此基础之上建立模块和系统的数学模型.模拟结果表明:该系统对于新风独立降温除湿过程具有较大的节能效果和潜力.在新风状态参数为35℃、21.68 g /kg,送风状态参数为19.3℃、9.0 g /kg,全热回收模块中喷淋填料传质单元数为2.5,表冷器换热能力为1.65 kW /K条件下,系统全热回收效率和排风利用效率在循环水流量为1.6 kg /s时达到最大,分别为72.6%和82.2%.最佳循环水流量随进口空气湿差和温差的增大及表冷器换热能力的减小而增大,喷淋填料传质单元数的变化对最佳循环水流量影响较小.当喷淋填料传质单元数大于1.3时,表冷器换热能力对系统全热回收效率的影响比喷淋填料换热能力要大.

关键词:蒸发冷却;表冷器;热回收;分析

引用本文:黄维冬,张伦,张小松.间接蒸发冷却多级新风处理系统的性能分析[J].东南大学学报(自然科学版),2016,46(1) : 55-61.DOI: 10.3969/j.issn.1001-0505.2016.01.010.

随着经济的快速发展,能源短缺日益严重,空调作为建筑物的主要能耗之一,其节能性和经济性越来越受到重视.随着人们健康意识的提高,建筑物内必须保证足够的新风量以满足人们对室内空气品质的要求[1].目前的新风处理方式大多采用板翅式换热器或转轮式热交换器对排风进行显热或全热回收[2],然后新风和回风混合,统一进行热湿处理.这样的处理方式往往需要将送风再热或采用二次回风与送风混合.蒸发冷却作为一种环保、节能、经济型空调技术已在国内外得到广泛的应用.徐方成等[3]将管式蒸发冷却器、冷却塔与采用蒸发式冷凝器的机械制冷系统相结合,在夏季对新风进行预冷,当新风比为20%时,可减少机械制冷系统10%运行负荷,降低了高品位能源消耗.Maheshwari等[4]利用蒸发冷却技术对一部分室外空气进行绝热加湿,同时将产生的低温冷水用于预冷另一部分新风,结果表明产生同样制冷量间接蒸发冷却系统的能耗只有传统空调系统的25%左右.Mazzei等[5]研究了蒸发冷却与传统压缩式制冷相结合的复合式系统的性能,结果表明该复合式系统能节能20%.

本文根据建筑物中空调新风负荷逐渐变大、室内排风温度、含湿量较低等特点,提出了一种间接蒸发冷却多级新风处理系统,并对不同运行参数条件下的热回收效率、排风利用效率及各个设备的损失量进行计算分析,以指导和改进优化系统.

1 模型建立及验证

1.1表冷器热质传递模型[6]

空气侧换热系数计算采用j因子法,根据Mc-Quiston关联式可计算出管排数在4排及4排以上的j因子数.水侧换热系数可采用Gnielinski关联式计算得到,并利用现有试验台对McQuiston关联式和Gnielinski关联式进行了实验验证,实验结果表明各关联式有很高的准确性.

在表冷器模拟计算中,当盘管数超过4排时,空气与水的流动可以看作为逆流.近似把翅片内的温度分布看作为沿翅片方向的一维稳态分布.传热传质过程的导热微分方程为

式中,t为温度,℃; U为翅片横截面周长,m;αa为显热换热系数,W /(m2·K) ;λ为导热系数,W /(m·℃) ; A0为翅片横截面积,m2;αD为空气与水之间的传质系数,kg /(m2·s) ; r0为汽化潜热,J/kg;ω为含湿量,kg /kg;下标f,a分别表示翅片和空气.

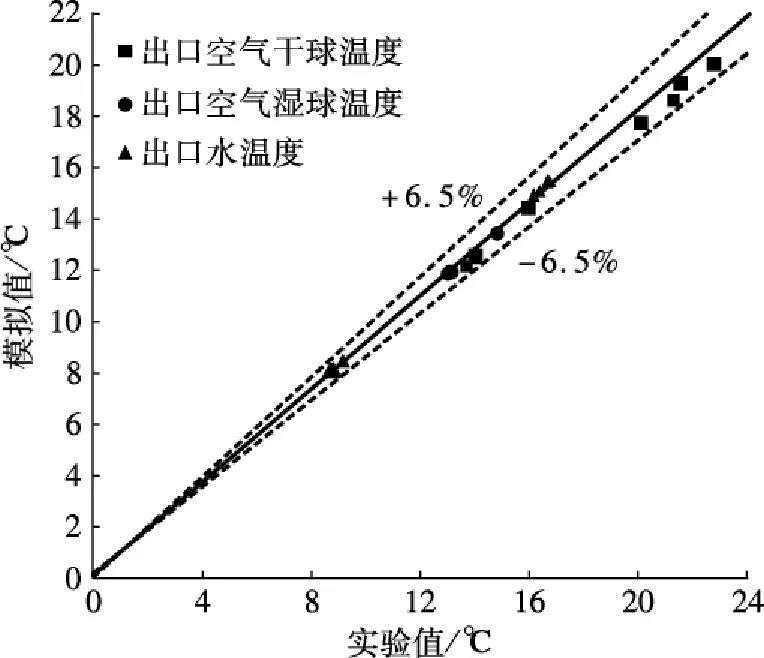

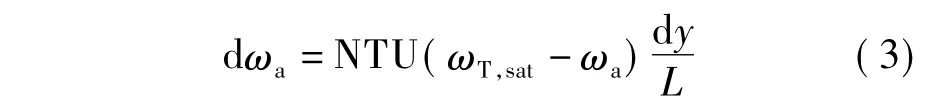

图1为模拟所得结果与文献[7]中的实验结果对比.由图可见,表冷器的出口空气干球温度、湿球温度和出口水温偏差均在6.5%以内.

图1 表冷器实验值与模拟值比较

1.2直接蒸发冷却器热质传递模型

在模拟计算过程中,采用的假设条件为:①水和空气的热质交换过程为稳态;②水与环境之间不存在热质交换;③传热阻力集中在空气侧;④水均匀喷洒,传热与传质界面相同;⑤不考虑轴向的热湿传递[8].

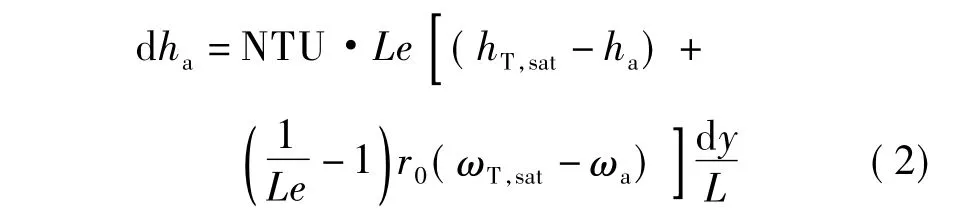

在水与湿空气的热质交换过程中,遵循质量守恒和能量守恒关系式,水与湿空气之间传热量计算式为

水与湿空气之间传质量计算式为

式中,hT,sat为空气与水达到平衡时的表面空气焓值,kJ/kg; ha为空气焓值,kJ/kg;ωT,sat为微元体水温度对应饱和空气的含湿量,kg /kg;刘易斯数Le =αc/(αDcp,a),αc为换热系数,W /(m2·K),cp,a为定压比热容,J/(kg·℃) ;传质单元数NTU = αDαwHWL/ma,αw为比表面积,m2/m3,H,W,L分别为填料的高、宽、纵向长度,m,ma为空气流量,kg/s.

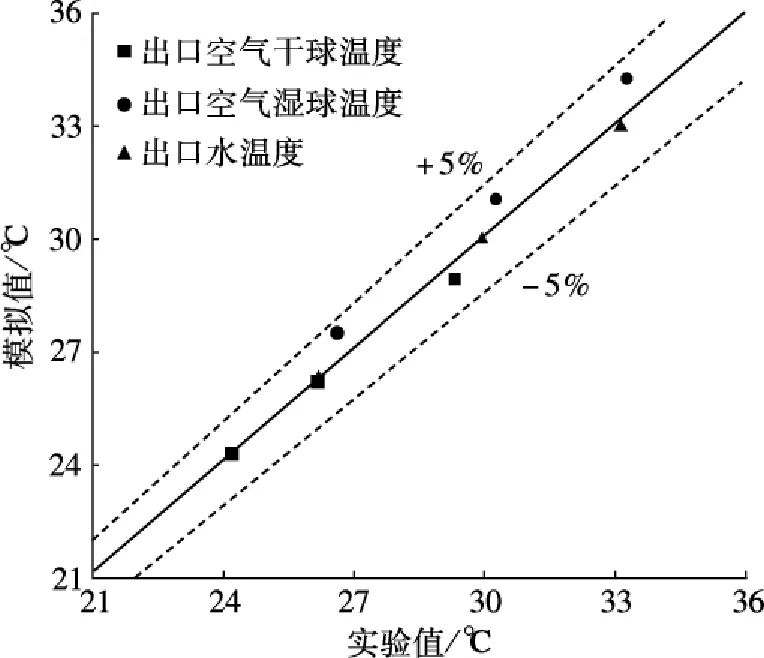

图2为数值模型的预测结果与文献[9]中的实验测试结果对比.由图可见,空气出口干球温度、空气出口湿球温度及出口水温度偏差均在5%以内.

图2 喷淋填料实验值与模拟值比较

2 蒸发冷却新风系统模拟

2.1蒸发冷却新风处理装置

间接蒸发冷却多级新风处理系统的原理是在

蒸发冷却器中,利用循环水对室内回风进行加热加湿,并使循环水温度降低,然后利用循环水对新风进行降温除湿处理,实现对室内回风的全热回收,系统的装置图如图3所示.回风先经过由换热器1 和6组成的水循环空气-空气显热换热器(模块1),并对新风进行显热回收,使新风达到合适的送风温度.然后进入由喷淋填料和表冷器组成的全热回收模块中,全热回收装置可由两级或多级全热回收模块组成(喷淋填料2(2)和表冷器4(2)组成模块2,喷淋填料2(1)和表冷器4(1)组成模块3),经过喷淋填料全热回收后回风湿球温度较高,但干球温度仍比室外环境温度低很多,再利用板翅式换热器(模块4)对回风进行显热回收.室内回风在进入喷淋填料前,经过了显热回收装置的降温过程,回风与水的传质过程更贴近于饱和线,可有效避免传热传质过程中的损失,提高了系统全热回收效率,制备出的冷却水极限温度可达室内回风的露点温度.

图3 蒸发冷却新风处理系统流程图

本文利用Matlab软件对该系统进行模拟仿真,模拟分析都是基于典型工况(回风状态参数26℃,10.5 g /kg;室内的送风状态参数为19.3℃,9.0 g /kg).

2.2蒸发冷却新风处理系统性能评价

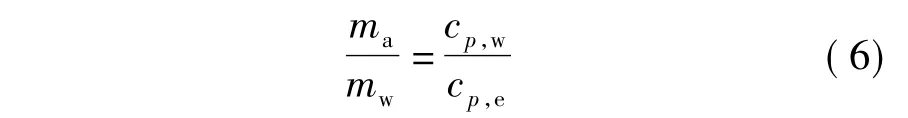

采用全热回收效率评价该间接蒸发冷却多级新风处理系统的性能,即

式中,hF1,hF4,hR1分别为图3中对应点的焓值,kJ/kg.令ηE为排风经过系统热回收后减少的值利用效率,其数学表达式为

式中,EF1,EF4,ER1,ER5分别为图3中对应点的总能[9],kW.

3 参数对系统运行效率的影响

3.1进口新风参数的影响

以夏季室外环境状态参数35℃,21.68 g /kg为例,循环水流量取1.0 kg /s.各换热器换热能力如表1所示,喷淋填料传质单元数NTU为2.5.经模拟计算得到全热回收效率为72%,排风利用效率为80%.新风处理过程中由冷冻水提供的冷量为28.1 kW,热回收所得冷量为27.3 kW.空气处理过程如图4所示.

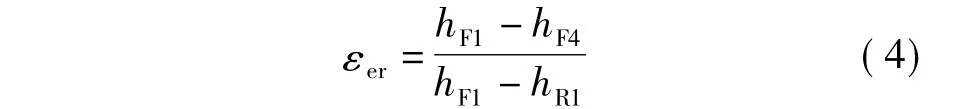

表1 各换热器换热能力 kW /K

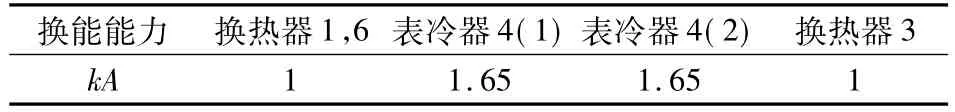

保持表冷器和喷淋模块的结构参数不变,全热回收模块中循环水流量为1.0 kg /s.图5为排风全热回收效率和利用效率随室外空气干球温度及含湿量的变化情况,该蒸发冷却新风处理系统在夏季的全热回收效率较高,可达65%~77%,利用率可达64%~84%,对于新风需求量较大的场合,具有很大的节能潜力.由于室内回风在进入喷淋填料前经过了显热回收装置的降温过程,更加接近饱和线,故该系统的排风利用效率高于现有其他热回收装置.排风的利用效率和全热回收效率随新风含湿量的减小而增加,新风含湿量越大,新风干球温度对排风利用效率的影响也越大.

图4 空气处理流程图

图5 室外环境参数对系统运行性能的影响

3.2循环水流量对系统运行参数的影响

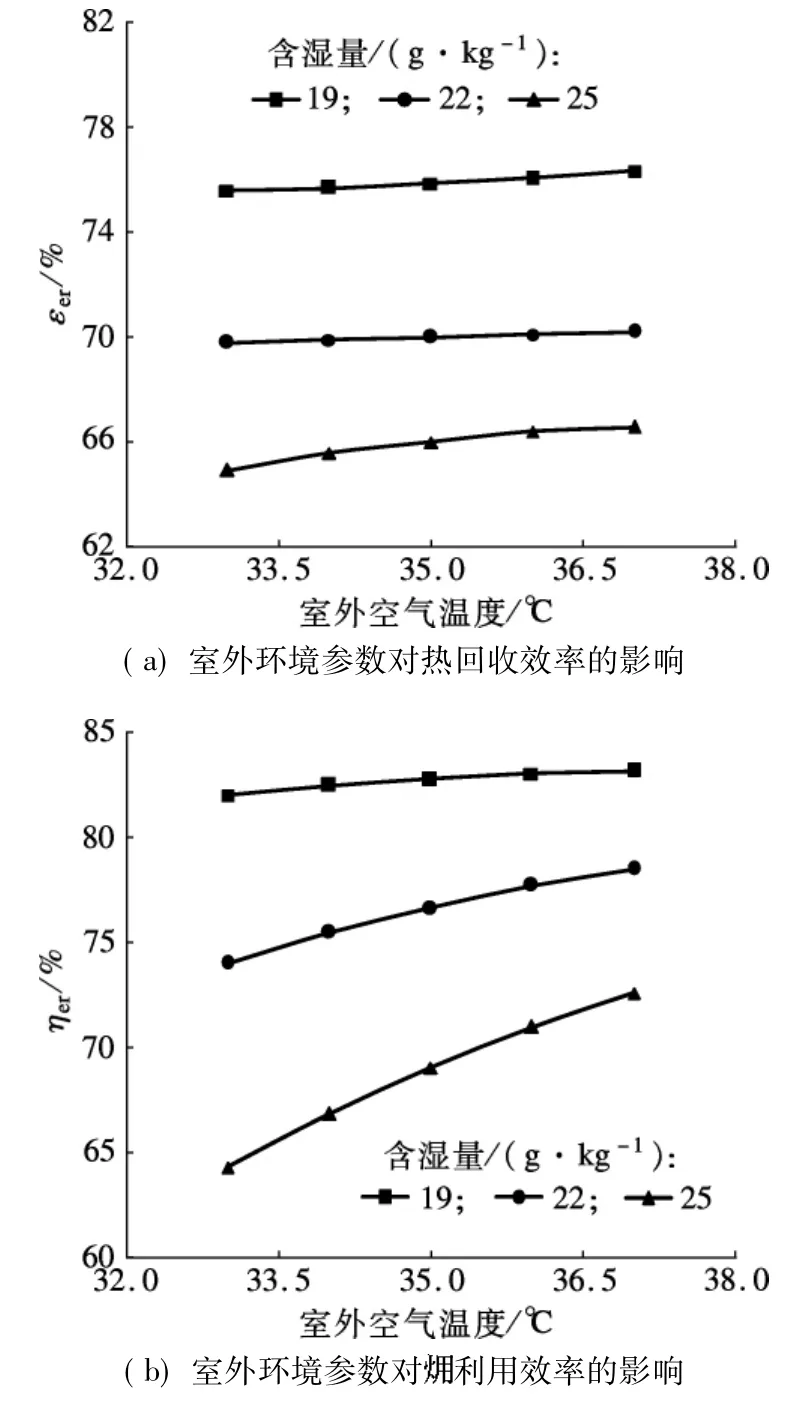

为了更好地分析全热回收模块中循环水流量对系统运行性能的影响,首先分析循环水流量对单级全热回收模块的影响.在热湿传递过程中,当空气流量和水流量满足下面公式[10]时,传热传质过程中由于流量比不匹配而引起的不可逆损失被降到最低:

式中,cp,e为等效比热容,cp,e=Δha/Δta,Δha为进、出口空气焓差,Δta为进、出口空气平均温差; mw为循环水流量,kg /s.

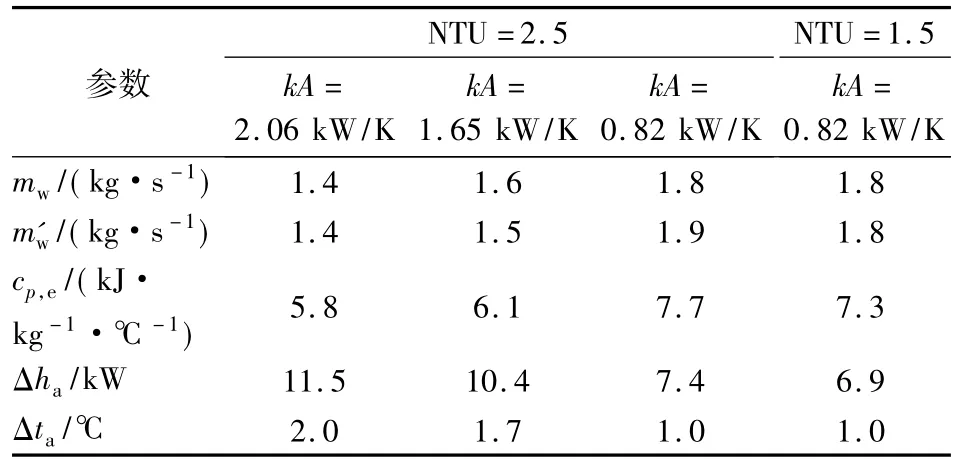

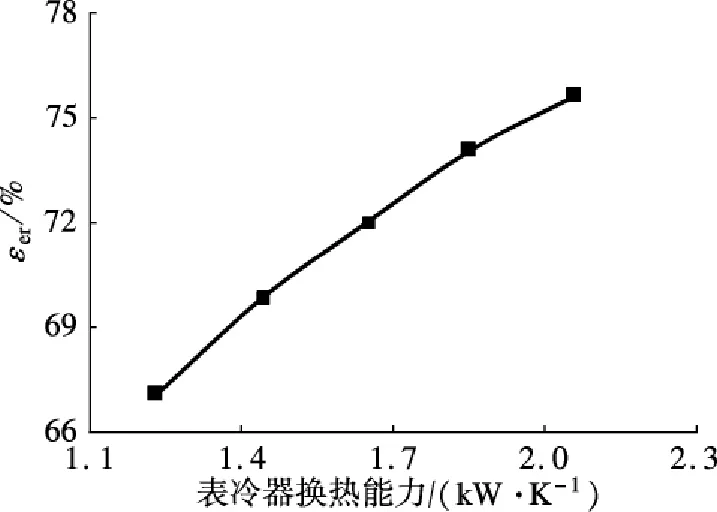

图6为当喷淋填料进口空气状态参数为19.3℃,10.5 g /kg,表冷器进口空气状态参数为24.4℃,19.35 g /kg,新风和回风流量为1.0 kg /s时,不同换热能力下单级全热回收模块换热量随循环水流量的变化.当喷淋填料NTU和表冷器换热能力改变时,模拟所得最佳循环水流量与由式(6)计算所得最佳循环水流量如表2所示.表冷器换热能力对最佳循环水流量影响较大,随表冷器换热能力的增大,cp,e值减小,最佳循环水流量减小.而喷淋填料NTU对最佳循环水流量的影响不大.

图6 循环水流量对单级全热回收模块运行性能的影响

表2 不同换热能力下最佳循环水流量及各参数的计算结果

图7 不同新风参数下循环水流量对单级全热回收模块运行性能的影响

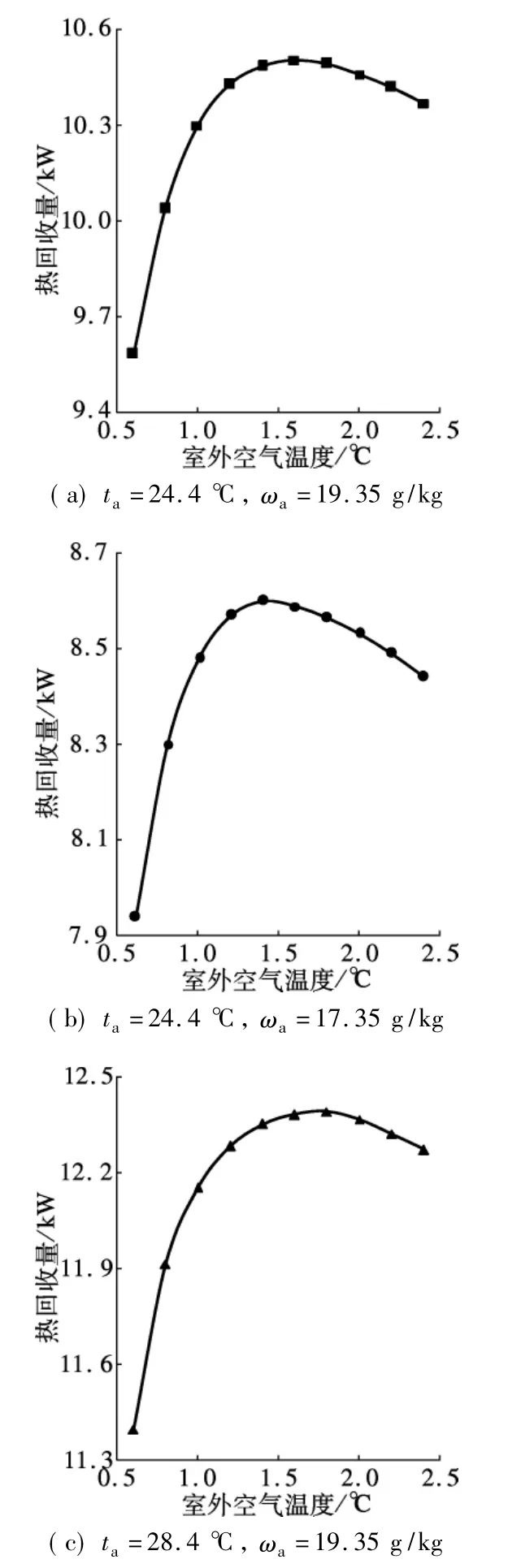

当表冷器换热能力为1.65 kW/K,喷淋填料NTU = 2.5,喷淋填料进口空气参数为19.3℃,10.5 g/kg时,不同进口空气参数下循环水流量对单级全热回收模块运行性能的影响(见图7).当表冷器进口空气含湿量为19.35 g /kg,干球温度从24.4℃增加到28.4℃时,最佳循环水流量从1.6 kg /s增大到1.8 kg /s.当表冷器进口空气干球温度为24.4℃,含湿量从17.35 g /kg增加到19.35 g /kg时,最佳循环水流量从1.4 kg /s增大到1.6 kg /s.进口空气温差和湿差的增大,使得热回收过程中最佳循环水流量增大.

图8 循环水流量对整个系统运行效率的影响

图8为进口新风状态参数35℃,21.68 g /kg,回风状态参数26℃,10.5 g /kg,空气流量均为1.0 kg /s时,循环水流量发生变化对整个系统运行性能的影响.由图可知,在系统处于不同换热能力下,排风全热回收效率均开始随循环水流量的增加而增加,并逐渐达到最大值.之后随循环水流量的增加,系统全热回收效率开始降低.当新风和回风参数不变时,系统换热能力越大,需要循环水流量越小,热回收过程中的温差和湿差分布越均匀,热回收过程中的损失减少,系统热回收效率增大.图9为喷淋填料NTU =2.5、表冷器换热能力为1.65 kW /K、循环水流量分别为0.6,1.6和2.2 kg /s时,热回收过程中各部件的损失量,而排风损失量分别为0.5,0.44和0.46 kW.由图可知,当循环水满足流量匹配关系时(即流量为1.6 kg /s),各部件以及排风的损失量最小,此时系统全热回收率为72.6%,利用率为82.2%.

图9 不同循环水流量下各部件的?损失

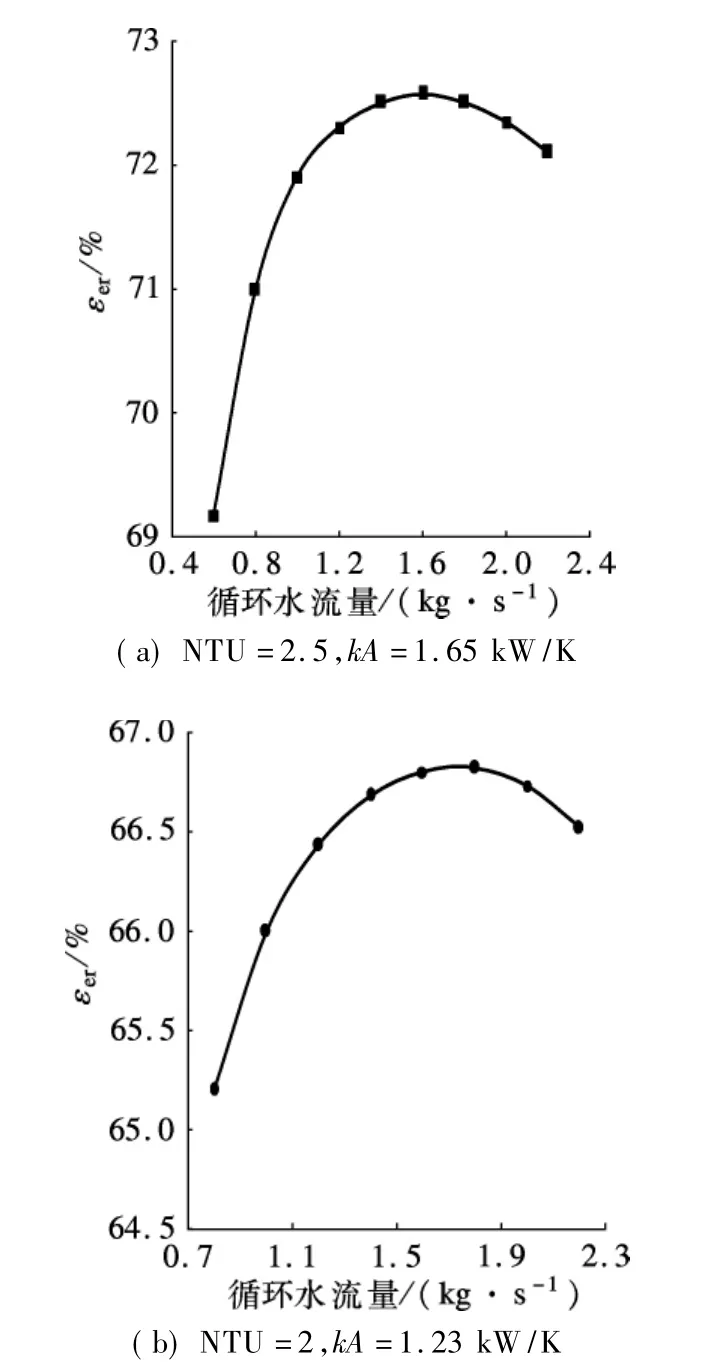

3.3传热传质能力对系统运行参数的影响

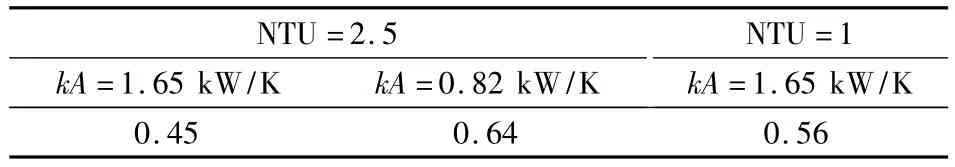

模拟过程中新风状态参数为35℃,21.68 g /kg,回风状态参数为26℃,10.5 g /kg,新风、回风和循环水流量均为1.0 kg /s.图10为喷淋填料NTU =2.5时,系统全热回收效率随表冷器换热能力增大的变化趋势.由图可知,系统全热回收效率随表冷器换热能力的增加,保持稳定的增长趋势.图11为表冷器结构参数不变,换热能力为1.64 kW /K时,系统全热回收效率随喷淋填料NTU的变化.系统全热回收效率随喷淋填料NTU的增大而增大,且喷淋填料对系统全热回收效率的影响随喷淋填料NTU的增加而逐渐变小.当喷淋填料NTU较小时,喷淋填料换热能力比表冷器换热能力对系统热回收效率影响大;当喷淋填料NTU>1.3时,表冷器换热能力比喷淋填料换热能力对系统全热回收效率的影响大.当填料塔NTU = 2.5时,表冷器换热能力从0.82 kW /K增大到1.65 kW /K,全热回收效率则从60%增大到72%,排风利用效率从74%增大到80%.保持表冷器结构参数不变,换热能力为1.65 kW /K时,填料塔NTU由1.0增加到2.5,则系统全热回收效率从65%增大到72%,利用效率从76.5%增大到80%.由图12和表3可知,当表冷器和喷淋填料的换热能力较小时,在全热回收模块中,由于换热能力的限制,新风与回风进行热质交换时平均温差和湿差较大,导致传热传质过程中损失增大,利用效率较低.当表冷器和喷淋填料的换热能力较大时,总的换热量增大,在全热回收模块中的损失量增大,但排风的损失量减小,且增大了排风的利用效率.受换热能力影响最大的是换热器3中的损失量,如图12(d)所示.在表冷器和喷淋填料的换热量较小时,在全热回收模块中的换热量减少,新风与回风在板翅式换热器中的换热温差和换热量都增大,损失量增大.

图10 表冷器换热能力对系统运行效率的影响

图11 喷淋填料换热能力对系统运行效率的影响

表3 不同换热能力下排风损失量 kW

表3 不同换热能力下排风损失量 kW

NTU =2.5 kA =1.65 kW/K kA =1.65 kW/K 0.45 0.64 =0.82 kW/K NTU =1 kA 0.56

4 结论

1)采用水为介质进行回风和新风的全热回收,设备简单可靠,生产成本低,系统全热回收效率较高.与直接冷凝除湿相比,新风的送风温度得到升高,可以直接送入室内.

2)充分利用了回风的可回收能量,在夏季排风全热回收效率可达到65%~77%,利用效率可达到64%~84%,减少了冷源投入的冷量,提高了新风处理装置的总体能效.

3)全热回收模块中最佳循环水流量可按式(6)计算得到,最佳循环水流量随进口空气的湿差、温差的增大而增大,随表冷器换热能力的增大而减小,喷淋填料NTU的变化对最佳循环水流量影响不大.

图12 各换热能力对系统运行性能的影响

参考文献(References)

[1]Sundell J,Levin H,Nazaroff W W,et al.Ventilation rates and health: Multidisciplinary review of the scientific literature[J].Indoor Air,2011,21(3) : 191-204.DOI: 10.1111/j.1600-0668.2010.00703.x.

[2]Mardiana-Idayu A,Riffat S B.Review on heat recovery technologies for building applications[J].Renewable and Sustainable Energy Reviews,2012,16(2) : 1241-1255.DOI: 10.1016/j.rser.2011.09.026.

[3]徐方成,黄翔,武俊梅.蒸发冷却与机械制冷复合空调系统分析[J].西安工程大学学报,2008,22(6) : 741-745.DOI: 10.3969/j.issn.1674-649X.2008.06.017.Xun Fangcheng,Huang Xiang,Wu Junmei.Analysis of composite air system of evaporative cooling and mechanical refrigeration[J].Journal of Xi'an Polytechnic University,2008,22(6) : 741-745.DOI: 10.3969/ j.issn.1674-649X.2008.06.017.(in Chinese)

[4]Maheshwari G P,Al-Ragom F,Suri R K.Energy-saving potential of an indirect evaporative cooler[J].Applied Energy,2001,69(1) : 69-76.DOI: 10.1016/ S0306-2619(00) 00066-0.

[5]Mazzei P,Palombo A.Economic evaluation of hybrid evaporative technology implementation in Italy[J].Building&Environment,1999,34 (5) : 571-582.DOI: 10.1016/S0360-1323(98) 00049-3.

[6]Zhang E Z,Chi Y T.Numerical simulation of the thermal performance of cooling coils[J].Energy Research &Information,2001,17 (4) : 232-238.DOI: 10.13259/j.cnki.eri.2001.04.011.

[7]许金锋.表冷器传热系数K的数值分析与研究[D].上海:同济大学土木工程学院,2000.

[8]路则锋,陈沛霖,张旭.逆流填料式液体除湿系统传热传质过程解析解[J].同济大学学报(自然科学版),2000,28(3) : 342-347.Lu Zefeng,Chen Peilin,Zhang Xu.Analytical solution of heat and mass transfer processes in packed type counterflow liquid desiccant systems and its verification[J].Journal of Tongji University(Natural Science),2000,28(3) : 342-347.(in Chinese)

[9]Zhang Lun,Liu Xiaohua,Jiang Yi.Exergy analysis of parameter unmatched characteristic in coupled heat and mass transfer between humid air and water[J].International Journal of Heat&Mass Transfer,2015,84: 327 -338.DOI: 10.1016/j.ijheatmasstransfer.2015.01.023.

[10]Jiang Yi,Xie Xiaoyun.Theoretical and testing performance of an innovative indirect evaporative chiller [J].Solar Energy,2010,84 (12) : 2041-2055.DOI: 10.1016/j.solener.2010.09.012.

Performance analysis of multistage indirect evaporative cooling fresh air processing system

Huang Weidong Zhang Lun Zhang Xiaosong

(School of Energy and Environment,Southeast University,Nanjing 210096,China)

Abstract:According to the heat recovery characteristic of evaporation cooling,an evaporative cooling fresh air processing system was proposed.Mathematical models of modules and the system were established based on cardinal module verifications using experimental data and literature data.The simulation results show that: during independent cooling and dehumidification of fresh air,this system exhibits remarkable energy-saving effect and potential.Under the condition that the temperature of fresh air is 35℃(moisture content 21.68 g),the temperature of supply air is 19.3℃(moisture content 9.0 g),the mass transfer unit number of the packings in heat recovery module is 2.5 and the cooling coil heat transfer capability is 1.65 kW /K,the heat recovery efficiency and exhaust exergy utilization efficiency can reach the maximum values of 72.6% and 82.2%,respectively,when circulating water flow is 1.6 kg /s.The optimum circulating water flow rate increases with the increase of the humidity difference and the temperature difference of the inlet air,or the decrease of the heat transfer capability of the cooling coil.A little variation of the optimum flow rate is observed with the changed mass transfer unit number.When the mass transfer unit number of the packing is greater than 1.3,the cooling coil heat transfer capability has greater impact on the heat recovery efficiency than the packing heat transfer capability.

Key words:evaporative cooling; cooling coil; heat recovery;exergy analysis

基金项目:“十一五”国家科技支撑计划资助项目(2011BAJ03B14)、国家自然科学基金资助项目(51376044).

收稿日期:2015-08-19.

作者简介:黄维冬(1990—),男,硕士生;张伦(联系人),男,博士,讲师,zhanglun@ seu.edu.cn.

DOI:10.3969/j.issn.1001-0505.2016.01.010

中图分类号:TK123

文献标志码:A

文章编号:1001-0505(2016) 01-0055-07