纯铁车削刀具磨损对表面完整性的影响*

2016-05-09孔金星胡锟夏志辉李亮

孔金星 胡锟 夏志辉 李亮

(1.南京航空航天大学 机电学院, 江苏 南京 210016; 2.中国工程物理研究院 机械制造工艺研究所, 四川 绵阳 621900)

纯铁车削刀具磨损对表面完整性的影响*

孔金星1,2胡锟2夏志辉2李亮1†

(1.南京航空航天大学 机电学院, 江苏 南京 210016; 2.中国工程物理研究院 机械制造工艺研究所, 四川 绵阳 621900)

摘要:在微量润滑方式下采用非涂层刀具进行纯铁材料车削刀具磨损试验,并分别采用新刀具、后刀面平均磨损量为0.12和0.21 mm的已磨损刀具切削纯铁材料,研究刀具磨损对纯铁零件表面完整性的影响规律.结果表明:切削速度对纯铁精加工刀具寿命影响较大,其磨损形式以刀具后刀面刀尖磨损和沟槽磨损为主;高速时表面粗糙度随刀具磨损而快速增加,低速时则先增加后趋于平稳;切削速度为100、300 m/min时,工件表面切向和轴向残余应力随刀具磨损呈先减小后增大的变化趋势,显微硬度则呈先增大后减小的趋势;工件表层晶粒扭曲、拉伸状塑性变形程度增加,表面呈现严重的撕裂和塑性流动等缺陷.

关键词:纯铁;车削;刀具寿命;平均磨损量;表面完整性

表面完整性包括表面微观几何形状与几何缺陷等几何学属性参数,以及表层加工硬化、残余应力、晶粒微观组织变化等物理、力学性能参数,是表征、评价和控制加工过程中被加工零件表层材料可能产生的物理、力学性能变化及其对最终成品使用性能影响的一个综合性指标,特别是工作在高速、高压、重载以及高温等特殊环境中的零部件,表面质量将严重影响零件使用寿命、可靠性和安全性[1- 3].因此,获得高质量表面完整性的零件具有重要意义.

国内外众多学者的研究表明,刀具几何参数和涂层、切削参数、刀具磨损、冷却润滑方式等工艺参数都将影响工件的表面完整性[2- 8].随着切削过程的进行,刀具后刀面的磨损不断扩大,刀具与工件表面间的接触面积也随之增大,使得刀具与工件间的摩擦力和切削温度发生显著的变化,从而对工件的表面完整性产生重要的影响,刀具磨损是影响工件表面完整性的主要因素[9].杨晓勇等[6]在铣削钛合金材料时,认为刀具磨损使得表面粗糙度呈现先减小而后增大的趋势,表面显微硬度增加且硬化层深度增加,剧烈的刀具磨损使得加工中的热塑性效应增加,表面残余拉应力增加.Che-Haron[10]的研究结果表明,刀具磨损对已加工表面完整性具有显著的影响,不仅增加了表面粗糙度,而且工件表面存在严重的塑性变形,硬化层深度增加.同样,Sharman、Kuo等[11- 12]的研究结果均表明,刀具磨损对工件表面粗糙度、表面晶粒的塑性变形和硬化层深度具有重要的影响.Liu等[13]研究了轴承钢硬车削时刀具磨损对残余应力的影响,认为随着刀具磨损的增加,工件表面残余拉应力、表层以下的残余压应力均呈增加趋势,表层残余应力的影响深度增加.Sharman等[14]认为刀具磨损是影响工件表层残余应力的重要因素.

纯铁材料在国防、电子、能源等工业中具有重要应用,该零件的尺寸精度和表面质量要求极高.然而纯铁在切削过程中具有切屑变形大、加工硬化严重、刀屑接触长以及刀具磨损快等特征[15],刀具的快速磨损将对纯铁零件尺寸精度特别是表面完整性产生重要影响.笔者前期研究结果表明[16- 17],纯铁材料精加工过程中采用微量润滑(MQL)方式可以有效减小刀具磨损并提高已加工表面质量.因此文中在MQL方式下采用非涂层刀具进行纯铁材料车削刀具磨损试验,并探索刀具磨损对工件表面粗糙度、残余应力、表面显微硬度、表层金相组织变化以及表面缺陷等表面完整性参数的影响规律,进而为获得高质量表面完整性的纯铁零件加工提供试验依据.

1实验

1.1实验材料及热处理状态

实验用纯铁材料为太原钢铁公司生产的原始棒料,经1 000~1 250 ℃高温锻造,在空气中自然冷却至室温,加工成φ110 mm×200 mm试样用于刀具磨损的切削试验,其中一根试样加工为图1所示尺寸和形状(图中Ⅰ-Ⅵ为工件台阶编号),用于表面完整性的测试与分析,试验件中间采用3 mm宽度的环槽进行分割,以避免前后两组工艺参数间的相互影响.纯铁材料的化学成分如表1所示.

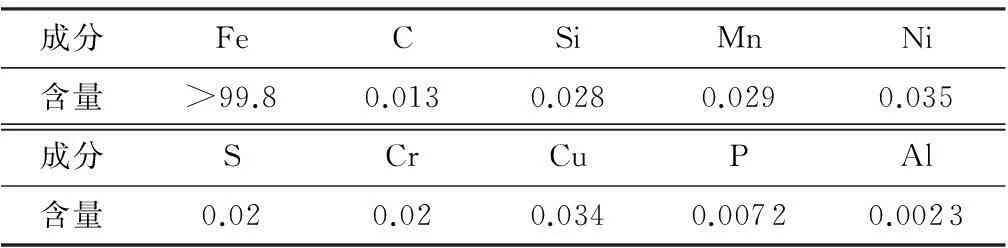

表1 纯铁材料的化学成分

图1 表面完整性切削试样和取样图(单位:mm)

Fig.1Turning geometry and sample used for surface integrity(Unit:mm)

工件加工完毕后,首先在XStress 3 000型应力测试仪上测量工件的表面残余应力,然后采用线切割的方法,按图1所示尺寸在工件对称位置随机取4块尺寸为18 mm×15 mm×9 mm的试样,以便于其余表面完整性表征参数的测试与分析.

1.2切削参数

MQL冷却润滑系统为国产OoW129AC-2型设备,采用两个喷嘴对刀具前、后刀面喷射.MQL单个喷嘴润滑油流量为80 mL/h,进气压力为0.55 MPa,MQL喷嘴到刀具刀尖的距离固定为20 mm.刀片型号为DCGT11T302 K313锋利型非涂层硬质合金刀具,刀柄为SDJCL2525M11,安装后刀具主偏角为93°,刀具前角为15°,刃倾角为10°.切削试验在国产MJ520数控车床上进行,该机床主轴最高转速为3 500 r/min,主轴功率为15 kW.

刀具磨损试验和表面完整性测试采用精加工阶段的工艺参数,切削参数选择为:切削速度v=100,300 m/min,进给量f=0.1 mm/r,切削深度ap=0.15 mm.首先采用新刀具在图1所示编号为Ⅰ、Ⅱ的台阶上分别加工,然后当刀具后刀面平均磨损量(VB)达到0.12和0.21 mm时,在图1所示编号为Ⅲ、Ⅳ、Ⅴ、Ⅵ的台阶上进行刀具磨损量对表面完整性影响的切削试验.

1.3刀具磨损和表面完整性的测量

间隔一定的切削时间后采用莱卡2500型光学显微镜测量后刀面磨损量,每次测量5个点,取平均值作为后刀面磨损量,并采用手持式粗糙度仪TR210测量工件表面粗糙度.表面残余应力采用XStress 3000型应力仪沿工件圆周切线(主切削方向)和轴向(进给方向)两个方向测量,如图1所示,在每个试验件的不同方位测量5次,然后取均值.测试方法为侧倾法,采用Fe粉校准,测试时使用的靶材为CrKα靶,θ为156.6°,倾角为±45°.由线切割将已加工工件切割成18 mm×15 mm×9 mm的试样,然后经镶嵌、研磨、抛光后进行腐蚀,在金相显微镜上对表层金相组织变形进行观测,并采用MH-5型维氏硬度计沿加工表面深度方向测试显微硬度值,加载载荷为0.245 N,保持加载时间为5 s,每组工艺参数下的试样测试3组参数,然后取均值.采用KYKY-EM3200型扫描电子显微镜拍摄不同放大倍数下的表面形貌,用于考察刀具磨损对表面形貌和表面缺陷的影响.

2结果与分析

2.1刀具寿命和刀具磨损形式

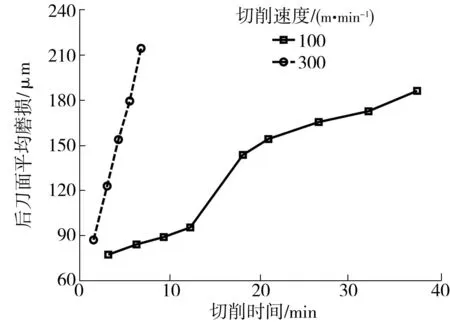

图2所示为切削速度v=100,300 m/min时非涂层刀具后刀面平均磨损量VB值与切削时间的变化曲线.

图2 刀具磨损随切削时间的变化曲线

由图2可知,在相同切削时间内,精加工时刀具后刀面磨损量随切削速度的提高而快速增加,刀具寿命随切削速度的增加而明显降低.切削速度的增加使得刀具与工件间的摩擦磨损更加剧烈,且切削刃附近的切削温度比低速时更高,较高的切削温度降低了刀具强度,刀具材料与纯铁元素间的扩散反应和刀具的氧化磨损增加,使得刀具在高速时具有更大的磨损速率.

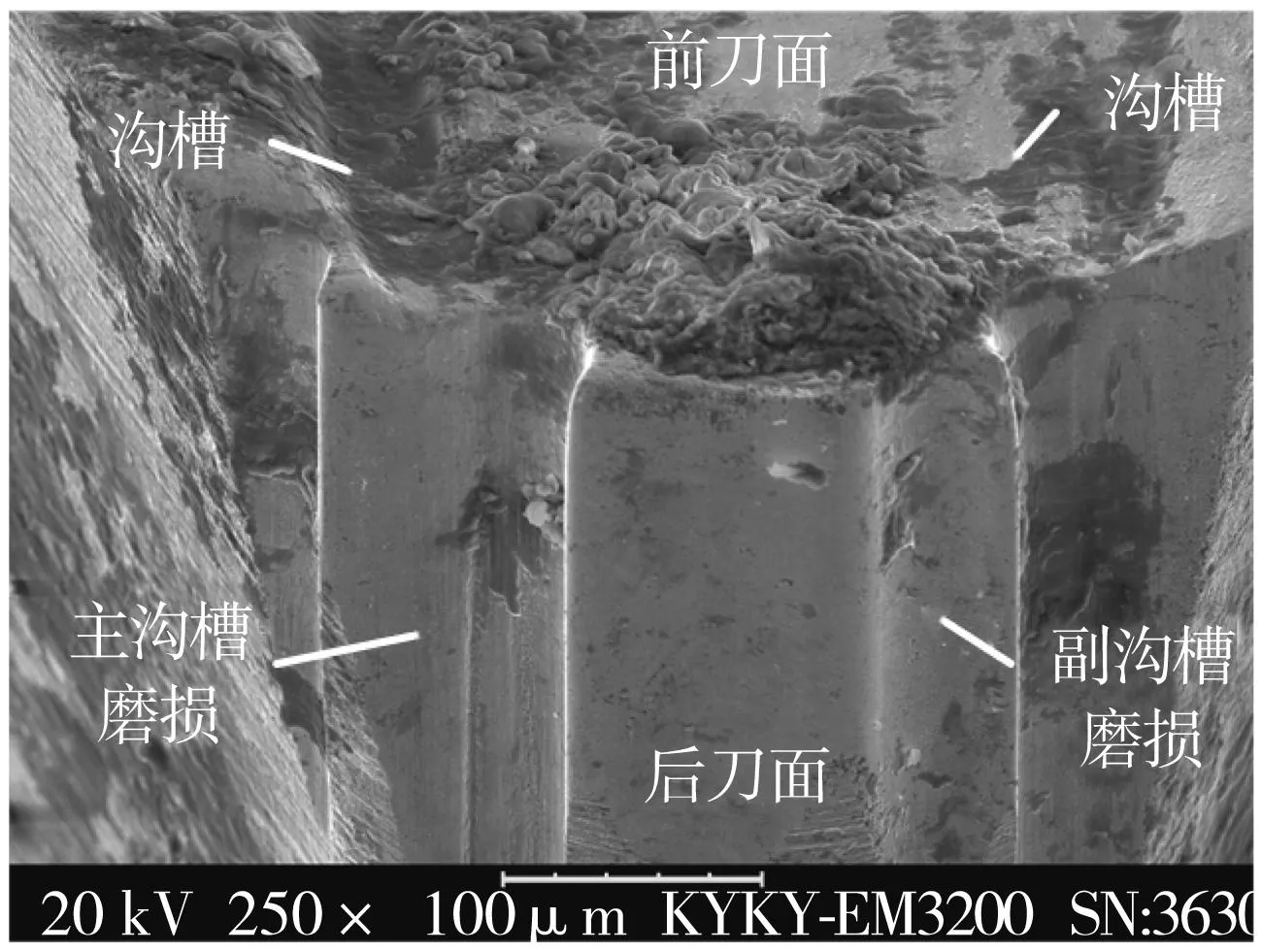

图3所示为切削速度v=300 m/min、VB=0.21 mm时刀具磨损后拍摄的磨损形貌SEM图.

图3 刀具磨损后的形貌

由图3可知,刀具表面粘结有纯铁材料,从而形成积屑瘤,刀具后刀面从主、副切削刃处开始存在两个极为明显的狭长型沟槽磨损,中间均匀磨损带为刀尖磨损.沟槽磨损是加工高温合金、低碳钢以及具有强烈加工硬化倾向的材料经常出现的刀具磨损形式,也是制约刀具寿命的重要因素[9].通常情况下,主切削刃上的沟槽磨损与切削过程中的翻边毛刺相接触,常用于刀具寿命的评价指标;副切削刃上的沟槽磨损与残留在已加工表面上的塑性侧向流动等缺陷相接触,对工件已加工表面质量具有重要的影响[9,18].同样在前刀面上主、副切削刃两侧存在均较为明显的沟槽磨损.

2.2刀具磨损对工件表面完整性的影响

2.2.1刀具磨损对工件表面粗糙度的影响

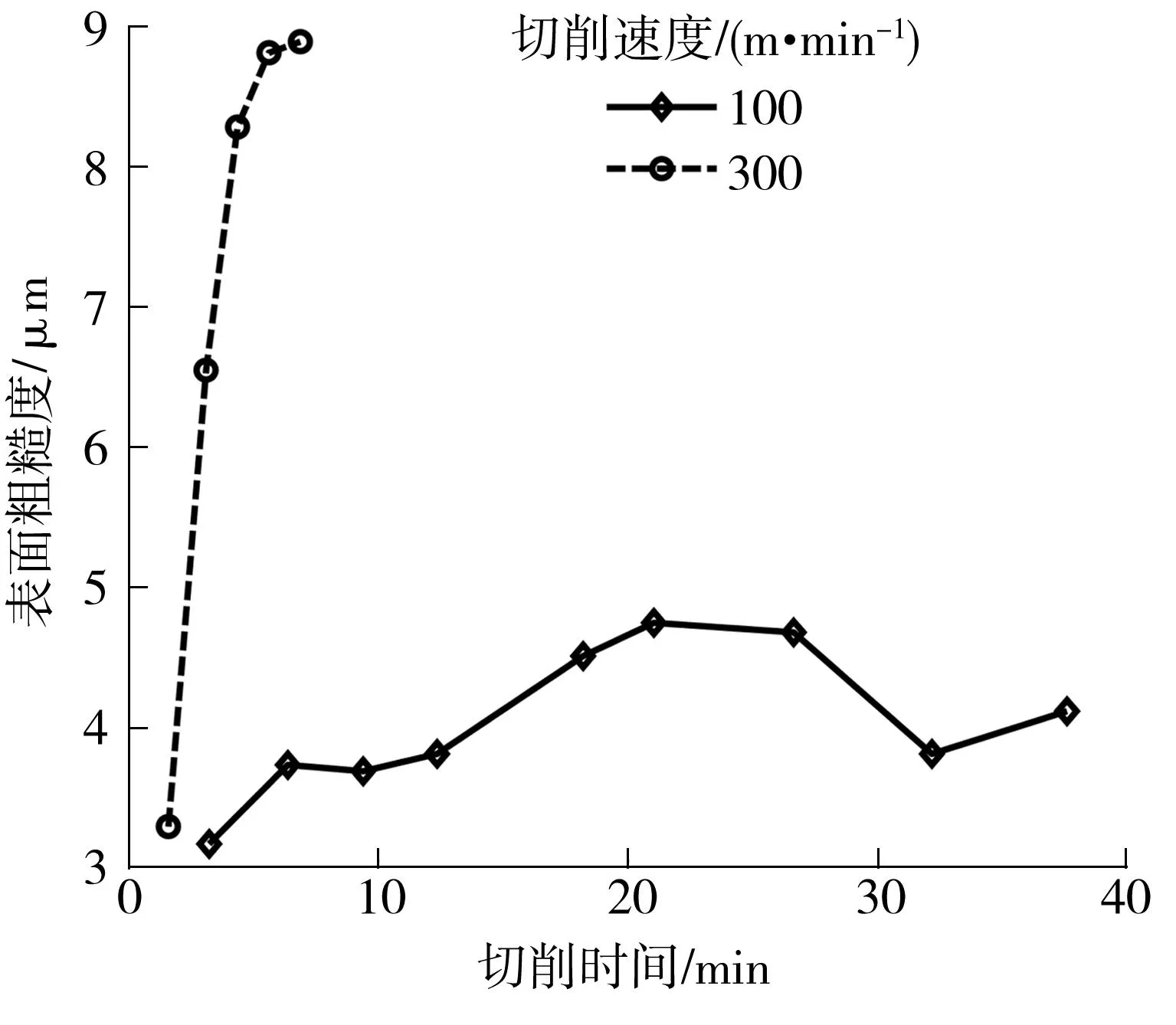

图4所示为MQL冷却润滑方式下两种切削速度时工件表面粗糙度随切削时间的变化曲线.

图4 表面粗糙度随切削时间的变化曲线

由图4可知,刀具磨损对已加工表面粗糙度具有重要的影响,当切削速度v=300 m/min时,因刀具的快速磨损,工件表面粗糙度Ra迅速增加,表面形貌严重恶化;当切削速度v=100 m/min时,工件表面粗糙度Ra先增加然后处于平稳变化阶段.

在刀具磨损初期阶段,刀具刃口锋利、表面光滑,与加工表面的实际接触面积较小,两组切削速度下工件表面粗糙度均较小.高速切削时,由于刀具磨损很快,刀具后刀面与工件间的摩擦剧烈,切削温度升高,纯铁材料更容易发生塑性流动,导致表面粗糙度迅速增大;低速切削时,随着切削过程的进行,刀具磨损增加造成刀-工接触面积的增大,使得刀具对工件的挤压、摩擦剧烈,因此在刀具磨损初期时表面粗糙度增大.随后刀具加工状态稳定,刀具处于正常磨损阶段,纯铁工件表面粗糙度则稳定在一定范围内变动.

2.2.2刀具磨损对工件表面残余应力的影响

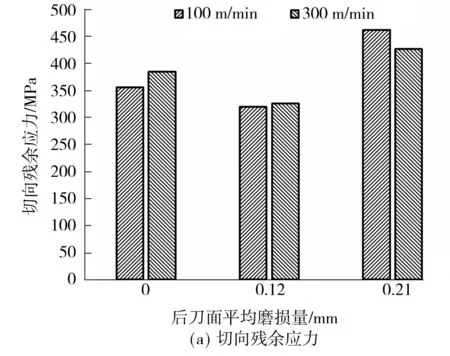

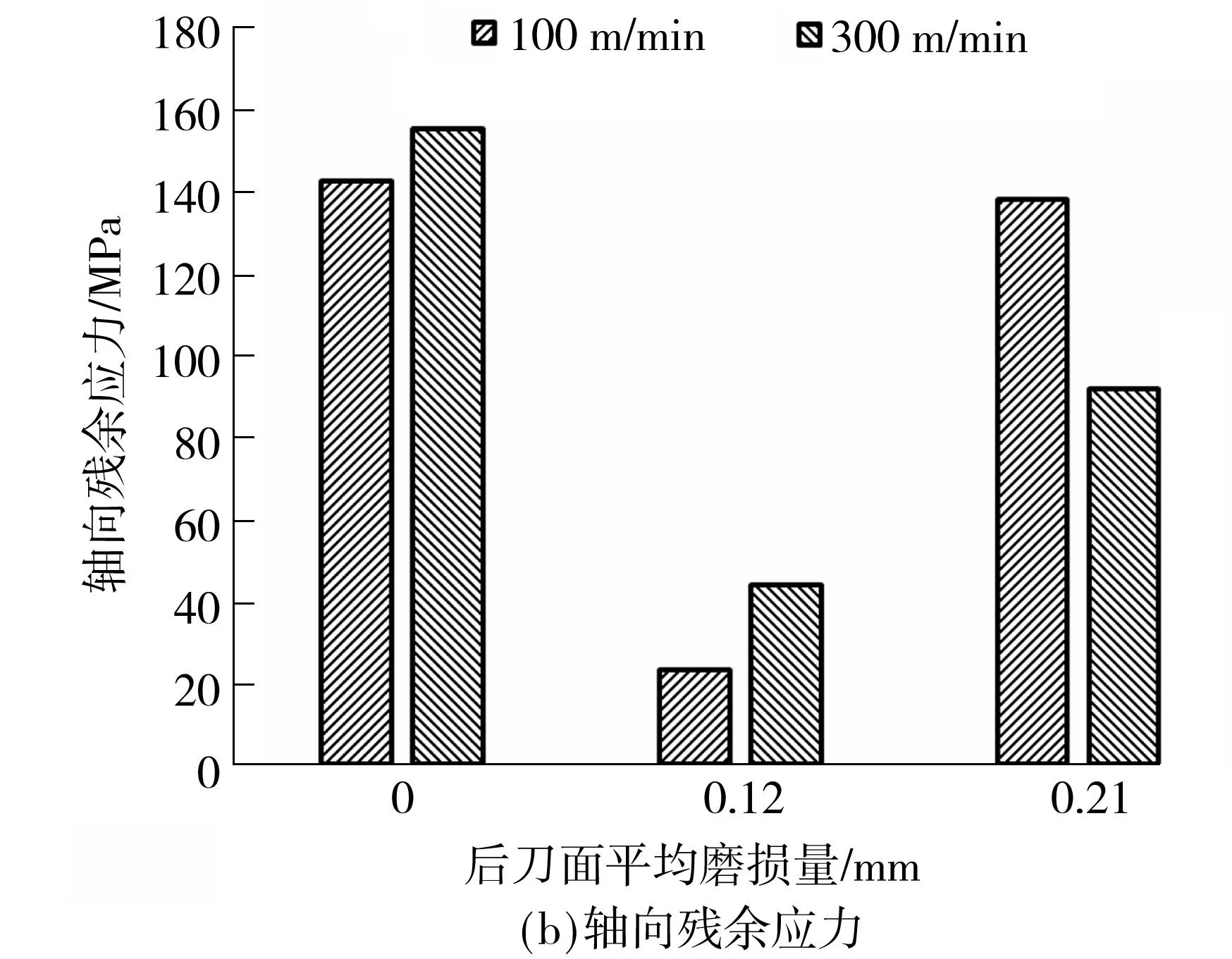

刀具磨损使得切削刃口钝圆半径增加,对加工表面有更为明显的挤压作用,从而对表面残余应力产生很大影响;同时磨损后的刀具后角变成零度,使工件与刀具的摩擦加大,导致切削力和切削温度增加,甚至产生振动,势必对零件已加工表面的残余应力产生影响.采用新刀具、后刀面、平均磨损量VB为0.12和0.21 mm的刀具,在MQL冷却润滑条件下对纯铁材料进行切削,其轴向和切向表面残余应力如图5所示.

采用新刀具切削加工时,由于刀具刃口较为锋

图5 刀具磨损对表面残余应力的影响

利,在刀具与纯铁工件接触点前方产生严重的“塑性凸出”效应[19],工件表面呈现较大的残余拉应力;当VB=0.12 mm时,由于前、后刀面的磨损造成刀具刃口钝圆半径增大,“塑性凸出”效应减小,同时后刀面与纯铁工件的接触面积增加,使得刀具与工件材料间的“挤光”效应增加,工件表面产生较大的残余压应力[19],此时刀具后刀面与工件表面间由摩擦产生的热效应影响较小,因此工件沿轴向和切向的表面残余拉应力减小;当后刀面磨损量VB继续增大至0.21 mm时,刀具与工件间的接触面积增大,造成刀具与工件间的剧烈摩擦,传导至工件表面的热量更多,使得工件表面热效应增幅大于“挤光”效应,因此表面残余拉应力显著增加.同时,由图5可知,纯铁材料切削时工件表面沿切向和轴向均呈残余拉应力,且切向残余拉应力大于轴向应力.

2.2.3刀具磨损对工件表层显微硬度的影响

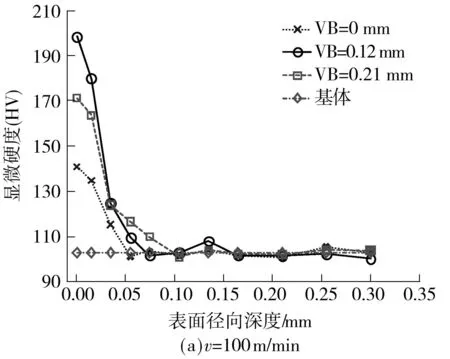

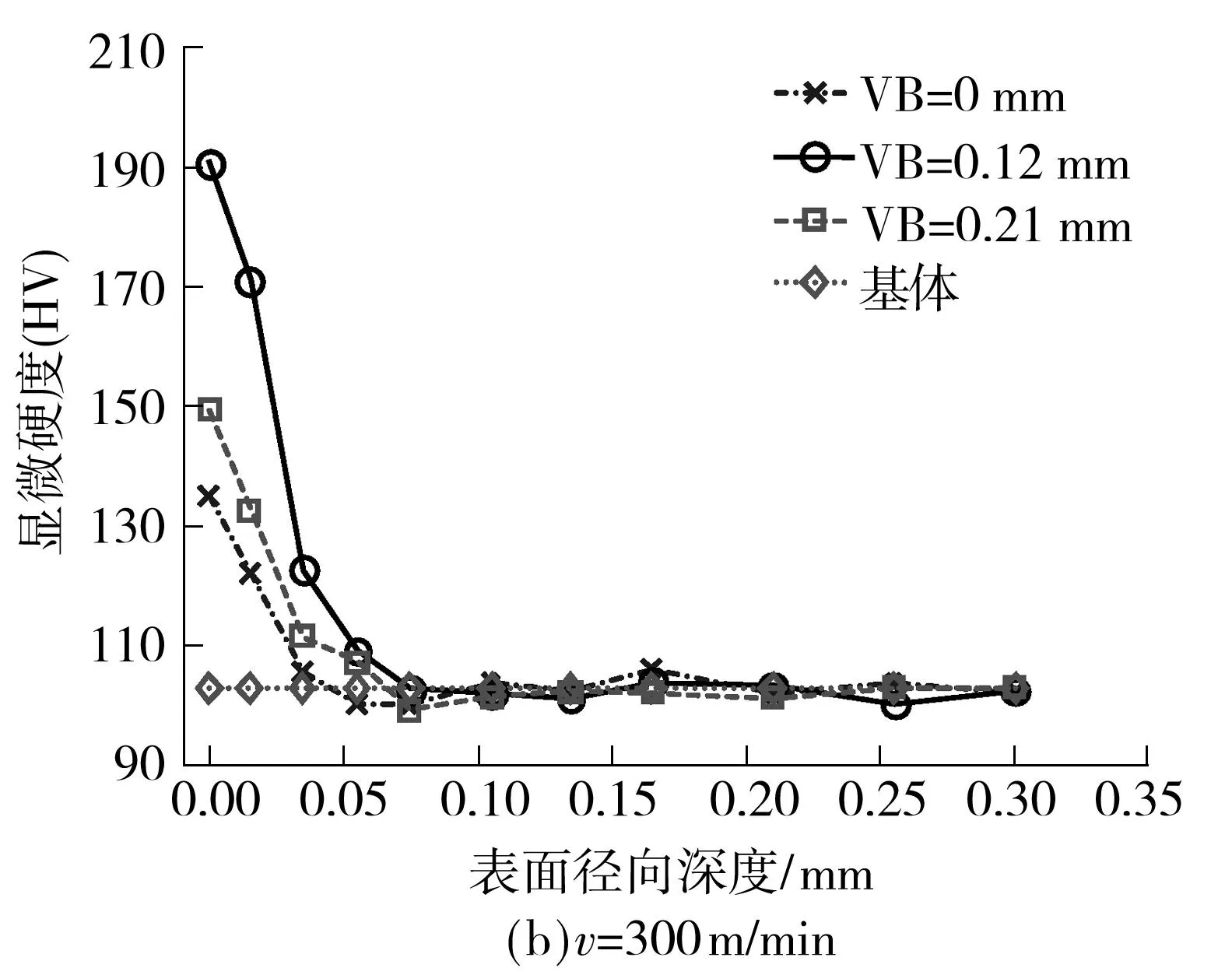

为避免前后两个压痕的相互影响,压痕中心距应该大于菱形压痕对角线宽度的4倍,因此采用三排相互平行且相互错位的压痕进行显微硬度的测试.3种不同磨损状态的刀具加工后,工件表面沿深度方向的显微硬度变化曲线如图6所示.

图6 刀具磨损对表面显微硬度的影响

由图6可知,在切削速度v=100,300 m/min时,已加工表层显微硬度呈现相同的变化趋势,工件表面显微硬度远大于基体材料硬度,即纯铁已加工表面具有明显的加工硬化效应.刀具的磨损状况对工件表面硬化具有显著的影响,使用新刀具时工件表面的硬度最小;当VB=0.12 mm时,工件表面硬度最大;当VB=0.21 mm时,其表面硬度介于新刀具与VB=0.12 mm时产生的硬度之间.

新刀具加工时,刃口锋利且后刀面无磨损,因此刃口对已加工表面的挤压作用较小.当后刀面磨损量逐渐增大,而且刃口钝圆半径也呈增大趋势.当VB=0.12 mm时,刀具刃口钝圆半径和后刀面磨损带对工件表面的挤压、摩擦作用增强,从而使得工件表面硬化程度增加,由图6可知,在v=100,300 m/min时的表面显微硬度远大于采用新刀具加工后的表面硬度,且硬化层深度也大于新刀具加工后的工件硬化深度.当VB=0.21 mm时,刀具与工件间的接触面积进一步增大,刀具对工件表面挤压和摩擦作用增强,特别是摩擦热产生更高的切削温度在工件表面发生明显的软化效应,降低了工件表面的加工硬化程度.同时其硬化层深度明显大于新刀具,但与VB=0.12 mm时相差不大.对比图6(a)和6(b)可知,当v=100 m/min时,3种不同磨损程度的刀具加工后的工件表面显微硬度明显大于v=300 m/min时的表面硬度,这与高速切削时产生更高的切削温度进而在工件表面引起热软化效应有关.上述试验表明,刀具磨损对纯铁材料已加工表面的加工硬化程度具有显著的影响.

2.2.4刀具磨损对表面形貌和缺陷的影响

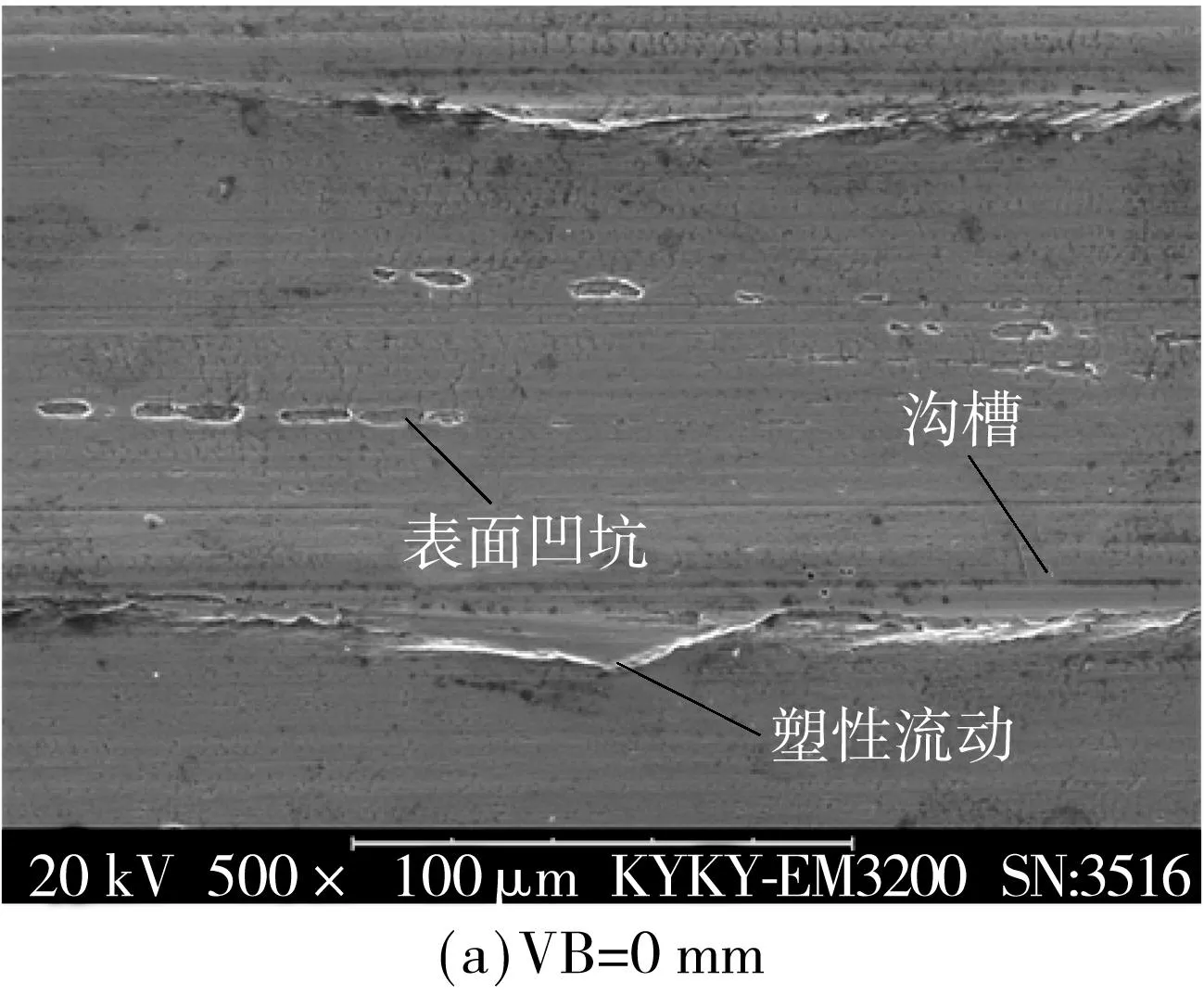

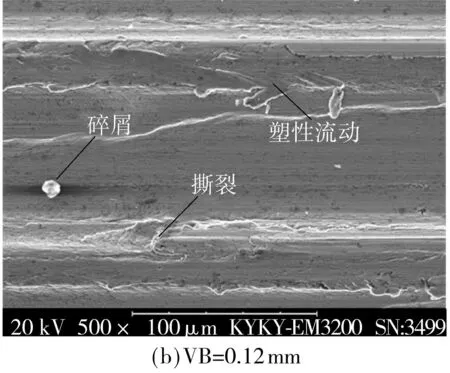

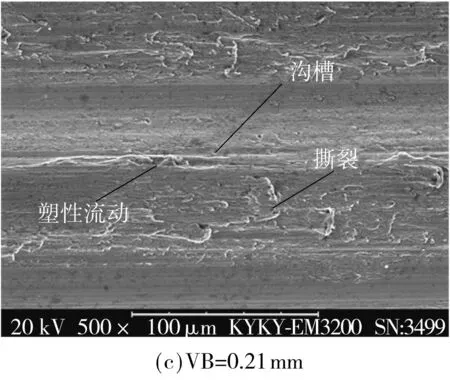

切削速度为100 m/min时3种不同磨损程度的刀具对工件表面形貌和缺陷的影响如图7所示.

图7 刀具磨损对表面形貌和缺陷的影响

由图7可知,后刀面磨损状况对已加工表面形貌具有重要的影响,其表面缺陷的主要形式有:撕裂、沟槽、碎屑、表面凹坑、塑性和侧向流动等.采用新刀具加工时,刀具与工件间的接触面积小,在工件表面产生的温度和加工应力较小,表面缺陷主要包括侧向流动、沟槽、碎屑以及凹坑等,工件表面较为光滑、平整.当后刀面磨损量增大时,刀具-工件间接触长度的增大使得接触区域摩擦加剧,导致切削力和切削温度升高,工件材料的塑性流动能力增强,更容易发生塑性侧向流动,尤其是后刀面磨损量达到0.21 mm时,刀具-工件间产生剧烈摩擦,在刀具的耕犁和摩擦作用下工件表面呈现显著的撕裂和塑性流动状缺陷.

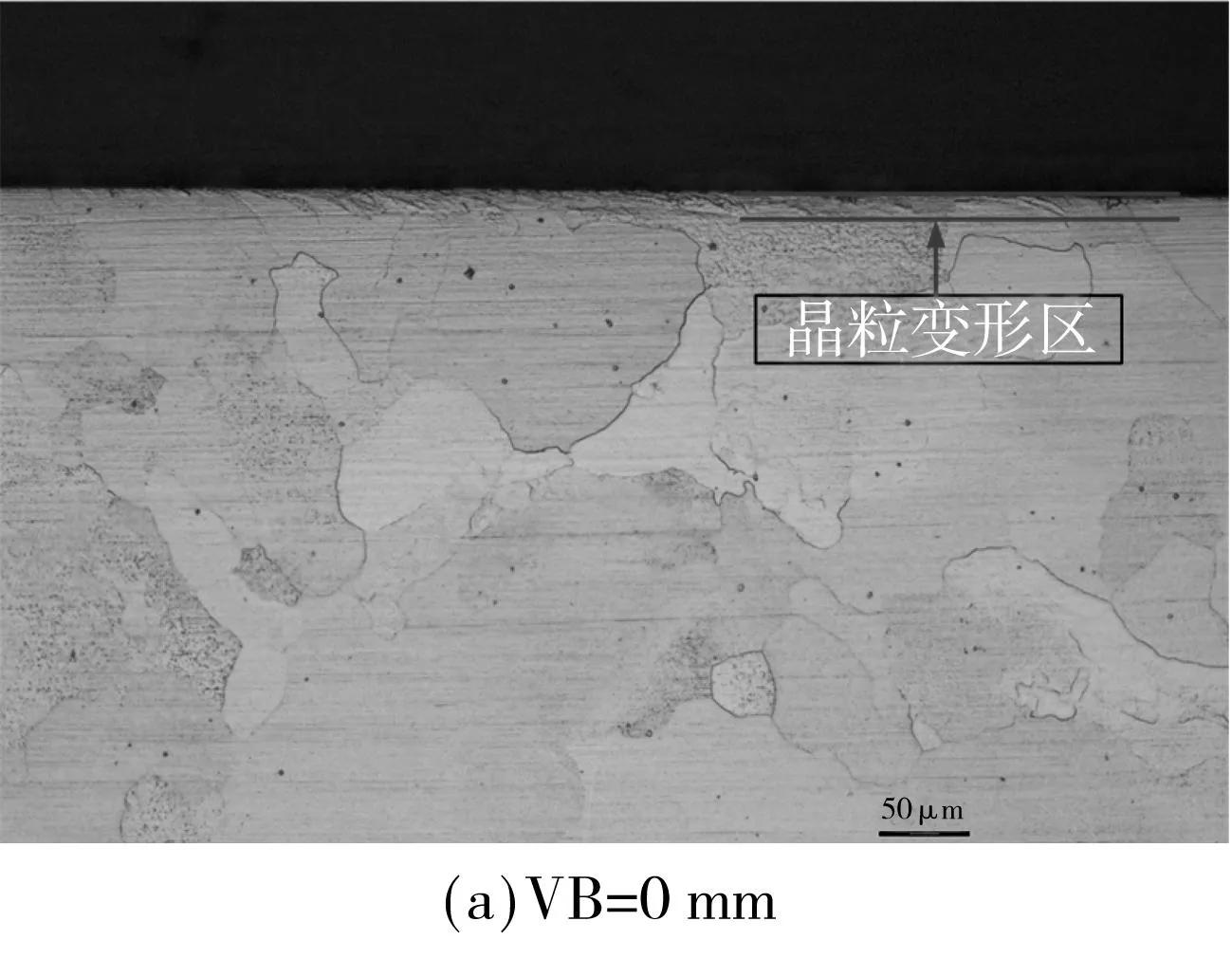

2.2.5刀具磨损对表层金相组织的影响

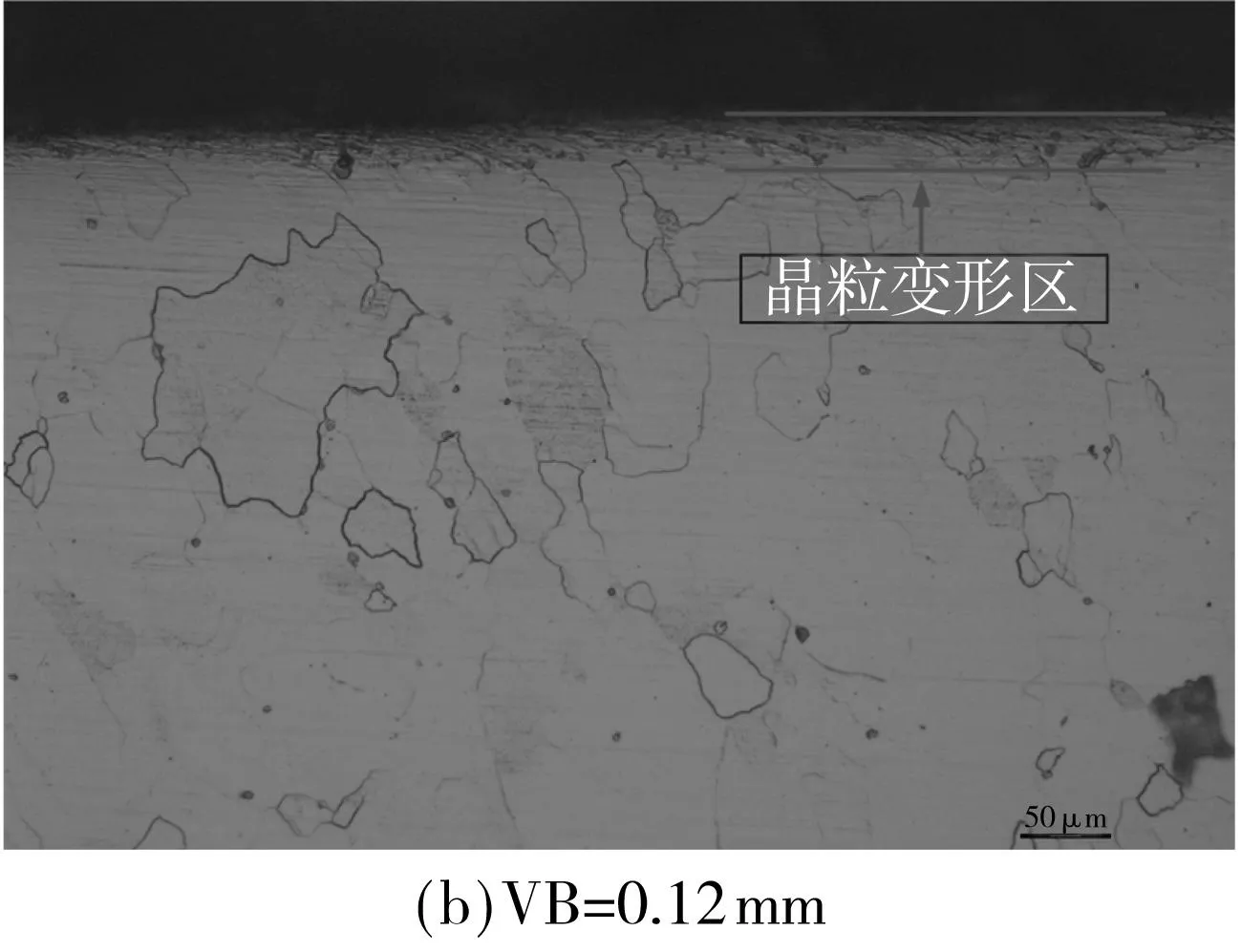

图8所示为切削速度为100 m/min时,3种不同磨损程度的刀具加工纯铁材料后工件表层金相组织的变形情况.

图8 刀具磨损对表层金相组织的影响

由图8可见,使用新刀具加工时,工件表层晶粒的扭曲、拉伸变形程度很小,晶粒变形区的深度较小;当后刀面磨损量VB=0.12,0.21 mm时,在刀具的挤压、摩擦作用下,工件表层晶粒呈现严重的扭曲、拉伸等塑性变形,且变形区深度增加.随着后刀面磨损量的增加,加工过程中刀-工间的接触面积增大,同时刀具钝圆半径也呈增大趋势,后刀面与工件间的摩擦剧烈,使得刀具对加工表面的挤压作用更为明显并产生更高的摩擦热,切削力和切削温度同时增加,表层晶粒的扭曲、拉伸状塑性变形程度增加,而且晶粒变形区深度增大.

3结论

文中采用MQL冷却润滑方式,研究了切削速度v=100,300 m/min时纯铁材料车削的刀具寿命和磨损形式、刀具磨损对工件表面完整性的影响规律,得出以下主要结论:

(1)切削速度是影响纯铁材料车削刀具寿命的重要因素,其刀具磨损形式表现为后刀面磨损和主、副切削刃附近的狭长型沟槽磨损.高速时表面粗糙度随刀具磨损的增加而快速增大,低速时呈现先增加后平稳变化的趋势.

(2)纯铁已加工表面切向和轴向均呈残余拉应力,且切向应力大于轴向应力.随着后刀面磨损量VB由0增加至0.12、0.21 mm时,工件表面切向和轴向残余拉应力先减小然后增大.

(3)纯铁已加工表面的显微硬度远大于基体硬度,具有显著的加工硬化效应.当后刀面磨损量VB由0增加至0.12、0.21 mm时,工件表面硬化程度先增加然后减小.

(4)后刀面磨损量的增加使得工件表面的金相组织变形区深度增大,晶粒扭曲、拉伸塑性变形程度增加.

(5)已加工表面有撕裂、沟槽、碎屑、表面凹坑、侧向流动等缺陷.新刀具加工时工件表面较为光滑、平整,刀具磨损量的增加使得工件表面撕裂和塑料流动等缺陷更加明显.

参考文献:

[1]高玉魁.表面完整性理论与应用 [M].北京:化学工业出版社,2014:1- 40.

[2]JAWAHIR I S,BBINKSMEIER E,SAOUBI R M,et al.Surface integrity in material removal process:recent advances [J].CIRP Annals-Manufacturing Technology,2011,60(2):603- 626.

[3]ULUTAN D,OZEL T.Machining induced surface integrity in titanium and nickel alloys:a review [J].International Journal of Machine Tools & Manufacture,2011,51(3):250- 280.

[4]PAWADE R S,JOSHI S S,BRAHMANKAR P K.Effect of machining parameters and cutting edge geometry on surface integrity of high-speed turned inconel 718 [J].International Journal of Machine Tools & Manufacture,2008,48(1):15- 28.

[5]KLOCKE F,SETTINERI L,LUNG D,et al.High performance cutting of gamma titanium aluminides:influence of lubricoolant strategy on tool wear and surface integrity [J].Wear,2013,302(1/2):1136- 1144.

[6]杨晓勇,任成祖,陈光.钛合金铣削刀具磨损对表面完整性影响研究 [J].机械设计,2012,29(1):22- 26.

YANG Xiao-yong,REN Cheng-zu,CHEN Guang.Effects of tool wear on surface integrity in milling titanium alloy [J].Journal of Machine Design,2012,29(1):22- 26.

[7]PUSAVEC F,HAMDI H,KOPAC J,et al.Surface integrity in cryogenic machining of nickel based alloy-inconel 718 [J].Journal of Materials Processing Technology,2011,211(10):773- 783.

[8]DEVILLEZ A,COZ G L,DOMINIAK S,et al.Dry machining of Inconel 718,workpiece surface integrity [J].Journal of Materials Processing Technology,2011,211(10):1590- 1598.

[9]SHAW M C.Metal Cutting Principles [M].New York:Oxford University Press,2005:265- 477.

[10]CHE-HARON C H.Tool life and surface integrity in turning titanium alloy [J].Journal of Materials Processing Technology,2001,118(1/2/3):231- 237.

[11]SHARMAN A R C,HUGHES J I,RIDGWAY K.Workpiece surface integrity and tool life issues when turning inconel 718TM nickel based surperalloy [J].Machining Science and Technology:An International Journal,2004,8(3):399- 414.

[12]KUO C P,SU S C,CHEN S H.Tool life and surface integrity when milling inconel 718 with coated cemented carbide tools [J].Journal of the Chinese Institute of Engineers,2010,33(6):915- 922.

[13]LIU M,TAKAGI J I,TSUKUDA A.Effect of tool nose radius and tool wear on residual stress distribution in hard turning of bearing steel [J].Journal of Materials Processing Technology,2004,150(3):234- 241.

[14]SHARMAN A R C,HUGHES J I,RIDGWAY K.An analysis of the residual stresses generated in inconel 718TM when turning [J].Journal of Materials Processing Technology,2006,173(3):359- 367.

[15]田文生,乐兑谦.纯铁的切削性能研究 [J].太原重型机械学院学报,1990,11(2):17- 24.

TIAN Wen-sheng,YUE Dui-qian.A study of pure iron machinability [J].Journal of TaiYuan Heavy Machinery Institute,1990,11(2) :17- 24.

[16]孔金星,邓飞,赵威,等.冷却润滑方式对纯铁车削表面完整性的影响 [J].华南理工大学学报(自然科学版),2015,43(6):89- 95.

KONG Jin-xing,DENG Fei,ZHAO Wei,et al.Effects of cooling/lubrication conditions on surface integrity of pure iron materials during turning [J].Journal of South China University of Technology(Natural Science Edition),2015,43(6):89- 95.

[17]孔金星,胡锟,何宁,等.冷却润滑对纯铁车削刀具磨损的影响机理 [J].摩擦学学报,2015,35(4):378- 385.

KONG Jin-xing,HU Kun,HE Ning,et al.Effect of cooling/lubrication modes on tool wear mechanisms in turning pure iron material [J].Tribology,2015,35(4):378- 385.

[18]BUSHLYA V,ZHOU J M,AVDOVIC P,et al.Wear mechanisms of silicon carbide-whisker-reinforced alumina(Al2O3-SiCw) cutting tools when high-speed machining aged Alloy 718 [J].International Journal of Advanced Manufacturing Technology,2013,68(5/6/7/8):1083- 1093.

[19]刘维伟,李晓燕,万旭生,等.GH4169高速车削参数对加工表面完整性影响研究 [J].机械科学与技术,2013,32(8):1093- 1097.

LIU Wei-wei,LI Xiao-yan,WAN Xu-sheng,et al.The effects of turning parameters on machining surface integrity in high speed turning GH4169 [J].Mechanical Science and Technology for Aerospace Engineering,2013,32(8):1093- 1097.

Effects of Tool Wear on Surface Integrity of Pure Iron Material Under Finish Turning

KONGJin-xing1,2HUKun2XIAZhi-hui2LILiang1

(1.College of Aerospace Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,Jiangsu,China 2.Institute of Mechanical Manufacturing Technology,China Academy of Engineering Physics,Mianyang 621900,Sichuan,China)

Abstract:The finish turning of pure iron material with uncoated carbide tools under minimal-quantity lubrication was performed to investigate the tool wear and its effects on the surface integrity of pure iron material turned respectively by the tool with an average flank wear of 0.12 and 0.21 mm. The results show that (1) the life of the tool used in the finish turning of pure iron material is greatly influenced by the turning speed;(2) the nose wear and the notch wear on the flank surface are two main wear modes of the tool;(3) the surface roughness rapidly increases with the tool wear at a high turning speed but first increases and then changes a little with the tool wear at a low turning speed; (4) both the tangential and the axial residual stresses on the tool surface first decrease and then increase with the increase in the tool wear at the turning speeds of 100 and 300 m/min, while the surface microhardness first increases and then decreases; and(5)with the increase in tool wear,both the distortion and the tensile plastic deformation of grains in the surface layer increase,and serious tearing and plastic flow defects appear on the workpiece surface.

Key words:pure iron;turning;tool life;average wear;surface integrity

doi:10.3969/j.issn.1000-565X.2016.02.012

中图分类号:TH 161

文章编号:1000- 565X(2016)02- 0074- 07

作者简介:孔金星(1976-),男,博士生,高级工程师,主要从事难加工材料的高速高效加工技术研究.E-mail:kjxmc106@163.com†通信作者: 李亮(1973-),男,教授,博士生导师,主要从事难加工材料和弱刚性薄壁件的高效精密加工、绿色切削技术研究.E-mail:liliang@nuaa.edu.cn

*基金项目:国家自然科学基金资助项目(51375236);中国工程物理研究院超精密加工技术重点实验室开放课题(ZZ13015)

收稿日期:2015- 06- 23

Foundation item: Supported by the National Natural Science Foundation of China(51375236)