基于BP模型的截齿 WC-Co涂层耐磨性预测研究

2016-05-06韩文静马红雷宋进朝张晓光

韩文静, 马红雷, 宋进朝, 张晓光

(1.河南能源化工集团 永城职业学院 矿业工程系,河南 永城 476600; 2.河南能源化工集团 永城职业学院 建筑工程系,河南 永城 476600; 3.东北石油大学 机械科学与工程学院,黑龙江 大庆 163318)

基于BP模型的截齿 WC-Co涂层耐磨性预测研究

韩文静1,马红雷1,宋进朝2,张晓光3

(1.河南能源化工集团 永城职业学院 矿业工程系,河南 永城476600;2.河南能源化工集团 永城职业学院 建筑工程系,河南 永城476600;3.东北石油大学 机械科学与工程学院,黑龙江 大庆163318)

摘要:为提高采煤机械上截齿的耐磨性能,在42CrMo钢表面利用超音速火焰喷涂法制备WC-Co涂层。用BP神经网络模型进行WC-Co涂层的耐磨性能的预测,当采用3×8×1的模型结构时,实测结果与预测结果很接近,效果比较好。采用扫描电镜和摩擦磨损试验机进行磨损形貌和磨损性能分析。分析表明,WC-Co涂层的磨损是粘着磨损和磨粒磨损两种机制共同作用的结果。当喷涂粉末丙烷流量32L/min、喷涂距离290mm和送粉率34g/min时,WC-12Co涂层的磨损量较小;当喷涂粉末丙烷流量34L/min、喷涂距离270mm和送粉率36g/min时,WC-17Co涂层的磨损量较小。

关键词:截齿; BP模型; WC-Co涂层; 耐磨性; 预测

引言

在采矿过程中,截齿用来对煤炭进行切割,直接与煤层产生摩擦。它安装在滚筒上并随滚筒一起旋转。截齿的温度随着工作时间的增长而升高,会出现磨损失效的情况。当煤层中有矸石或者其他较硬的矿料存在时,截齿的磨损度极高,还有可能因过载造成直接断裂[1]。

热喷涂表面强化可以提高截齿的抗疲劳强度进而增强截齿耐磨性能。超音速火焰喷涂(HVOF)技术具有喷射速度快、火焰温度低、使用气源广及设备操作简单等优点。另外,还具有连续稳定的焰流、涂层厚以及残余应力低等特点[2-4]。

在使用HVOF法喷涂WC-Co涂层中,影响涂层质量的主要因素有喷涂材料、喷涂条件、材料成分、制粉工艺、预处理、粉末粒度分布范围、喷涂燃烧条件、材料密度、泊松比、喷涂角度、枪管长度及喷涂距离、微观颗粒形状、送粉速率、流动性、粉末粒子抗压强度、工艺过程管理控制、粘结相及硬质相组成和检测分析手段等[5-7]。

HVOF喷涂法获得WC-Co涂层具有优良的耐磨性和高硬度性能[7]。HVOF喷涂法WC-Co涂层研究主要有WC-12Co和WC-17Co两种。Voyer等[8]采用HVOF喷涂工艺制备了WC-12Co涂层,对涂层进行了滑动磨损试验,发现涂层中的气孔能容纳磨损试验中产生磨屑。英国诺丁汉大学的Stewart[9]在钢基体表面喷涂WC-17Co涂层,认为在惰性气氛中加热到600℃时有利于促进涂层耐磨性能的提高。湖南大学王群等[6]采用DF-3000 HVOF喷涂系统制备了WC-12Co涂层,利用湿砂橡胶轮磨粒磨损机进行了磨损试验,说明了磨粒对磨损的影响。Skandan等[10]采用DJ2700型超音速火焰喷涂方法制备了二种多峰WC-12Co涂层,研究了它们的组织结构、硬度及耐磨性。王群等[11]采用HVOF制备了微米、亚微米、纳米结构及三种多峰WC-12Co涂层,研究了由不同结构特性WC-12Co粉末制备的涂层的组织结构、硬度、孔隙率及磨损特性。相对于WC-12Co涂层而言,HVOF制备WC-17Co涂层研究较少,耐磨性研究方面也以WC-12Co涂层较多。

BP神经网络模型作为多层前馈网络模型,可高效、准确的运算和预测离散性实验数据[2]。在材料的摩擦磨损上许多非线性问题不能用明确的函数关系来描述,BP神经网络模型以实验数据为基础,通过有限次的迭代计算后可得到反映实验数据内在规律,可较好地模拟和预测这种非线性变化规律[12-14]。目前利用BP神经网络模型对WC-Co涂层的耐磨性能进行预测的研究还很少。

本文为提高采煤机截齿的耐磨性能,利用HVOF喷涂法在42CrMo钢试样表面获得不同成分的WC-Co涂层。并利用BP神经网络模型对WC-Co涂层的耐磨性能进行预测研究。

1实验

1.1实验材料

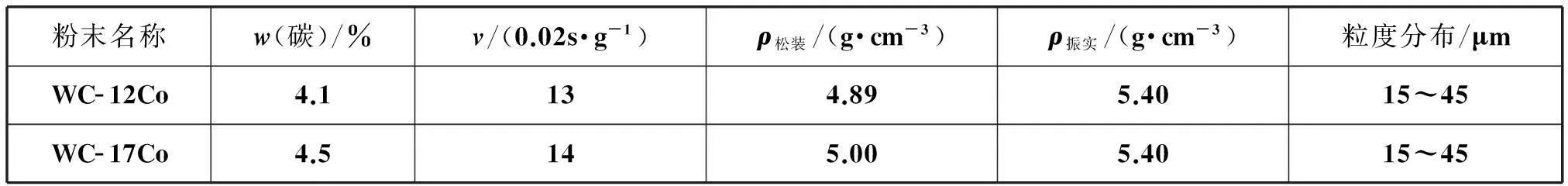

以42CrMo钢为基体,以团聚烧结的WC-17Co、WC-12Co粉末为原料,Co的质量分数为17%和12%,WC作为硬质相,Co为粘结相。所用的WC颗粒平均尺寸为2μm。喷涂粉末型号及相关物理性能如表1所示。

表1喷涂粉末型号及相关物理性能

粉末名称w(碳)/%v/(0.02s·g-1)ρ松装/(g·cm-3)ρ振实/(g·cm-3)粒度分布/μmWC-12Co4.1134.895.4015~45WC-17Co4.5145.005.4015~45

1.2涂层制备

采用DJ-2700型高音速火焰喷涂系统,丙烷为燃气,氧气为助燃剂,氮气为送粉气体,制备WC-Co涂层。粒子温度和速度是在一定条件下间接获得的工艺结果。通过合理确定和控制各种参数,调节进入喷枪的助燃剂和燃料流量比例来调节焰流的速度和温度。可操作喷涂距离为150~300mm。氧气压力0.6MPa,氧气流量165L/min。丙烷压力0.45 MPa,丙烷流量30~40L/min。送粉率30~40g/min。

1.3涂层性能测试

利用MM-200型磨损试验机对涂层进行摩擦磨损试验。摩擦副为调质GCr15钢环,硬度为HRC45,实验条件为干摩擦磨损,加载载荷500N,转速200r/min。涂层的磨损量使用FA1004型电子分析天平进行测试;通过金相灰度法测试涂层孔隙率,涂层磨损后的表面形貌采用日立S3400型扫描电镜(SEM)观察。采用HVS-5维氏硬度计测试涂层维氏硬度,进行涂层开裂韧性计算。

BP神经网络模型的输入层采用喷涂粉末的丙烷流量(R)、送粉率(F)和喷涂距离(D);模型的输出层是WC-Co涂层的磨损量(M)。图1是BP神经网络模型的结构示意图。在BP网络建模时隐含层数是根据均方根误差(MSE)确定的[15]。

图1 BP神经网络模型图

2结果与讨论

2.1建立BP神经网络模型

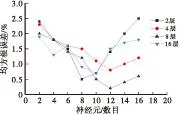

采用tansig为隐含层函数,traingdx作为训练函数,最大训练学习率0.01,次数3000。在BP网络建模过程中根据均方根误差(MSE)确定隐含层数。图2为不同隐含层和神经元数目与BP神经网络模型均方根误差的关系。在神经元是12,隐含层是8时,BP神经网络模型MSE最小,所以采用3×8×1的BP神经网络模型[16]。

图2 BP神经网络模型MSE与隐含层和神经元数目的关系

2.2BP神经网络模型预测

图3所示是WC-12Co涂层的磨损量在采用BP神经网络模型预测时形成的仿真曲线。对涂层1~25#实验样本测试发现,样本平均涂层空隙率为1.02%,平均硬度为HV1160,平均开裂韧性值为4.36 MPa·m1/2,涂层磨损量的实测值与预测值变化趋势存在着一致性,显示出BP模型在模拟WC-Co涂层磨损量的变化规律时效果较好[2]。对12个测试样本(26~37#)进行预测来检验BP模型的适用性,发现预测值与测量值最大相对误差为1.43%,最小相对误差为0.76%。表明预测值与测量值偏离不多。

图3 涂层的磨损量的实测值与预测值曲线

2.3涂层磨损表面形貌分析

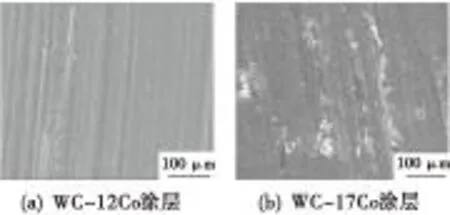

图4为用扫描电子显微镜观察的涂层磨损面的形貌。由图4(a)可以看出,WC-12Co涂层的磨损是磨粒磨损作用的结果。WC-12Co涂层的摩擦磨损损失形式为犁沟划痕。涂层塑性较好,剪切抗力较低。涂层表面接触点与对磨件表面在载荷条件下发生粘着和剪切撕裂作用,接触材料由于塑性变形形成飞边[17]。这种舌状或楔形飞边在下一次的接触过程中会被对磨件的微凸体或磨粒重新碾压在前方或两侧的表面上。舌状或楔形飞边的前端发生加工硬化、疲劳等原因而脱落下来,形成磨屑。涂层表面出现了由于颗粒破碎脱落而产生的坑和由磨屑碾压出的犁沟,磨屑尺寸较小,一般小于50μm。当喷涂粉末丙烷流量32L/min、喷涂距离290mm和送粉率34g/min时,涂层的磨损量较小;而喷涂粉末丙烷流量36L/min、喷涂距离300mm和送粉率45g/min时,涂层的磨损量较大。

由图4(b)可以看出,喷涂态WC-17Co涂层在摩擦磨损过程中,涂层容易与对磨件发生机械和粘着作用引起塑性变形,涂层磨损面被挤压造成包裹WC颗粒的粘结相Co发生塑性延展变形,呈片状团聚。如图4(b)中亮白色区域所示。涂层磨损表面被破坏形成磨屑。磨屑中剥落的WC硬质颗粒在磨损面停留促使磨粒磨损形成,在接触应力和摩擦力的循环作用下,磨粒与涂层表面形成相对运动[14]。当喷涂粉末丙烷流量34L/min、喷涂距离270mm和送粉率36g/min时,涂层的磨损量较小;而喷涂粉末丙烷流量40L/min、喷涂距离300mm和送粉率42g/min时,涂层的磨损量较大。

图4 涂层的磨损表面SEM照片

3结论

1)BP神经网络模型的输入层为喷涂粉末丙烷流量(R)、喷涂距离(D)和送粉率(F),输出层为WC-Co涂层的磨损量(M),建立起3×8×1 BP神经网络模型,预测结果与实测结果相差不大,预测效果较好。

2)当喷涂粉末丙烷流量34L/min、喷涂距离270m和送粉率36g/min时,WC-17Co涂层的磨损量较小。当喷涂粉末丙烷流量36L/min、喷涂距离300mm和送粉率45g/min时,WC-12Co涂层的磨损量较大。

3)WC-12Co涂层的磨损是在磨粒磨损的作用下表现为犁沟划痕。WC-17Co涂层发生机械和粘着作用引起塑性变形,涂层磨损面呈现片状团聚。

参考文献

[1]杨盼,王琪,马丹丹,等.截齿镍基钴包碳化钨激光熔覆涂层磨损性能研究[J].矿冶工程,2015,35(1):116-119.

[2]李昂,朱永永,许秀英,等.基于BP模型的锚杆涂覆Ni-TiN涂层耐磨性预测研究[J].功能材料,2015,(4):4133-4135.

[3]傅声华,张永会,王韶毅.超音速火焰喷涂低碳WC/12Co涂层的组织及性能研究[J].热处理,2012,(5):48-51.

[4]伍细斌.热处理对HVOF喷涂制备低碳WC-12Co涂层性能的影响[D].长沙:湖南大学硕士论文,2012.

[5]孙万昌,张峰,张佩,等.热处理对HVOF WC-17Co涂层组织结构及耐磨性能的影响[J].煤炭学报,2015,40(2):476-480.

[6]Wang Qun,Li Luoxing,Yang Guibin,et al.Influence of heat treatment on the microstructure and performance of high-velocity oxy-fuel sprayed WC-12Co coatings[J].Surface and Coatings Technology,2012,(206):4000-4010.

[7]丁彰雄,万文晨,赵辉,等.热喷涂WC-Co复合涂层的研究现状及展望[J].热喷涂技术,2012,4(2):1-5.

[8]Voyer J,Marple B R.Sliding wear behavior of high velocity oxy-fuel and high power plasma spray-processed tungsten carbide-based cermet coatings[J].Wear,1999,(04):135-145.

[9]Stewart D A,Shipway P H,McCartney D G.Influence of heat treatmenton the abrasive wear behaviour of HVOF sprayed WC-Co coatings[J].Surface and Coatings Technology,1998,105:13-24.

[10]Ganesh Skandan,Ruvee Yap,Bernard H Kesr,et al.Multimodal Powders:A New Class of Feedstock Material forThermal Spraying of Hard Coatings[J].Seripta Material,2001(44):1699-1702.

[11]王群,丁彰雄,陈振华,等.超音速火焰喷涂微米和纳米结构WC-12Co涂层及其性能[J].机械工程材料,2007,(4):17-24.

[12]吴耀庆,曾鸣,范力仁.基于BP神经网络的汽车摩擦材料性能测试与配方优化[J].材料导报,2010,24(5):74-78.

[13]马云海,闫久林,佟金.硅石灰纤维填充超高分子量聚乙烯基复合材料干滑动摩攘磨损的BP神经网络分析[J].农业工程学报,2005,2l(7):90-93.

[14]李屹,周元康,吴兵.无石棉制动带摩擦磨损性能预测系统研究[J].设计与研究,2010,37(4):5-7.

[14]Li Yi,Zhou Yuankang,Wu Bing.Research on prediction system of asbestos-free brake bands friction and wear properties[J].Machinery,2010,37(4):5-7.

[15]靳红梅,肖国荣.用BP神经网络模型预测Ni-TiN镀层的耐腐蚀性能[J].功能材料,2014,(07):13079-13081.

[16]许虹宇.Al2O3· SiO2sf/Al复合材料基体成分优化及耐磨性能研究[D].哈尔滨:哈尔滨工业大学博士论文,2007.

[17]Kumar Kanchan,Anand K,Bellacci Michelangelo,et al.Effect of microstructure on abrasive wear behavior of thermally sprayed WC-10Co-4Cr coatings[J].Wear,2010,268(12):1309-1319.

The Prediction of Wear Resistance of WC-Co Coatings of Shearer Pick Based on BP Model

HAN Wenjing1, MA Honglei1, SONG Jinchao2, ZHANG Xiaoguang3

(1.Department of mining engineering,Yongcheng Vocational College,Yongcheng 476600,China;2.Department of Architectural Engineering,Yongcheng Vocational College,Yongcheng 476600,China;3.College of Mechanical Science and Engineering,Northeast Petroleum University,Daqing 163318,China)

Abstract:In order to improve the wear resistance of shearer pick on the coal mining machinery,WC-Co coatings were successfully prepared on the surface of 42CrMo by using HVOF method.The wear resistance of WC-Co coatings was predicted using BP neural network model.When the model structure of 3×8×1 is used,the measured results are very close to the predicted results,showing good effects.The wear morphology and wear resistance were studied by SEM and abrasion tester.The analysis shows that the wear mechanism of coating is an interaction of adhesion and abrasion.It presents that the weight loss of the WC-12Co coating is less at propane gas flow rate of 32L/min,spraying distance of290 mm,and powder feed rate of 34g/min.The weight loss of the WC-17Co coating is less at propane gas flow rate of 34L/min,spraying distance of 270mm,and powder feed rate of 36g/min.

Keywords:shearer pick; BP model; WC-Co coatings; wear resistance; prediction

中图分类号:TG174

文献标识码:A

收稿日期:2015-11-24修回日期: 2015-12-17

doi:10.3969/j.issn.1001-3849.2016.04.003