磁力研磨镍基高温合金实验研究

2016-05-06陈春增张桂香赵玉刚赵文聪

陈春增, 张桂香, 赵玉刚, 赵文聪

(山东理工大学 机械工程学院,山东 淄博 255049)

磁力研磨镍基高温合金实验研究

陈春增,张桂香,赵玉刚,赵文聪

(山东理工大学 机械工程学院,山东 淄博255049)

摘要:针对镍基高温合金(Inconel718)机械加工后表面质量难以满足使用要求的问题,基于磁力研磨法,选用雾化快凝法制备的Al2O3系球形磁性磨料,对Inconel718合金样件进行表面光整加工。采用梯度研磨法提高加工效率,并结合正交试验优化加工参数。结果表明,Inconel718合金表面粗糙由原始的0.359μm下降到0.023μm,达到镜面效果;表面微裂纹和微观形貌得到明显改善,提高了零件的抗疲劳强度和寿命。为磁力研磨在镍基高温合金光整加工中的推广应用提供了理论和技术支持。

关键词:磁力研磨; 镍基高温合金; 表面粗糙度; 表面形貌

引言

随着航空航天产业的发展,具有优秀机械性能的镍基高温合金Inconel718的使用越来越多,对其表面质量的要求也越来越高[1]。Inconel718合金在700℃时具有高的抗拉强度、疲劳强度、抗蠕变强度和断裂强度。并在高、低温环境均具有高耐腐蚀性[2]。Inconel718合金用来制造各种形状复杂的零部件,在长时间高温条件下应用的高性能航空发动机中的关键转动零件,如盘和叶片中获得了极为广泛的应用[3]。通过对以往Inconel718合金零部件失效现象分析得知,失效的发生或者开始于零件表面[4],究其主要原因都是零件表面质量和形貌不良所致。因此,对Inconel718合金零件进行表面光整加工是非常有必要的。

光整加工可以有效地降低表面粗糙度,提高零件的抗疲劳强度,增加零件的使用寿命[5]。现在常用的光整加工方法有:手工抛光、电化学抛光及超声抛光去毛刺等方法。但是,上述方法都有其针对性和局限性。Inconel718合金制造的零件一般为复杂型面、微小结构等[6],磁力研磨加工具有很好的柔性和自适应性,可以有效解决此类零件的光整加工问题。因此,探究磁力研磨Inconel718合金的光整加工工艺参数,及其对合金表面质量的影响意义重大。

1磁力研磨原理

磁力研磨是磁场辅助光整加工的一个分支,是在磁场的作用下,将被磁化的磁性磨料吸引到一起,沿磁力线方向形成一条条“磁串”,“磁串”受磁场力作用吸附在磁极端面,形成柔性磁研磨刷压向工件表面,且在研磨刷和工件间施加相对运动,磁性磨粒将在工件表面产生切削、滚动及滑动等现象,实现工件表面的光整加工[7]。研磨刷具有很好的柔性和仿形性能够随工件表面形状的变化而变化,且磁力研磨加工热影响区小、加工范围广、加工表面质量较高[8]。因此,可用于各种复杂曲面以及微小结构零件等光整加工场合。

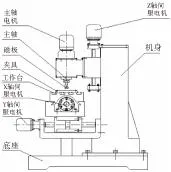

磁力研磨Inconel718合金实验中采用的加工装置如图1所示,其中磁极为永磁磁场。

图1 磁力研磨加工装置结构示意图

光整加工过程中,磁性磨料吸附在磁极端面形成研磨刷,随主轴做旋转运动,提供研磨加工所需的线速度;工件装夹在机床工作台上,随工作台的运动在X、Y平面内完成研磨进给运动。实验中选用雾化快凝法制备的Al2O3系球形复合磁性磨料。磨料包括铁基合金相和硬质磨粒微粉相。此种磨料具有以下优点[9]:1)微韧分布一致性好,静态有效磨刃数多,可以提高磁力研磨质量和研磨加工效率;2)铁基合金的加入,增强了硬质磨粒微粉的润湿性,提高了磨粒相与铁基合金相的结合力,延长磨料的使用寿命;3)硬质磨粒微粉全部分散于铁基合金基体表面,保证了磁性磨料良好的导磁能力,以产生足够的研磨压力。

2研磨实验过程

研磨在经改造的XK7136C型磁力研磨机上进行。试样尺寸为100mm×30mm×1mm的Inconel718合金板,磁极为Φ26×10mm轴向充磁钕铁硼永磁极,研磨液为无机盐研磨液,磨料是Al2O3球形磨料。采用梯度研磨法以提高研磨效率,选用d为150~180μm和d为75~150μm的磨料依次加工10min,再用d为38~58μm的磨料加工5min。

在实际生产中,零件的表面光整加工一般以获得较小的表面粗糙度为目标,进而能够提高零件的抗疲劳强度和使用寿命[10]。因此,评定磁力研磨Inconel718合金的加工效果可以用工件表面粗糙度和工件表面微观形貌表征,实验中将重点针对磁力研磨后Inconel718合金的表面粗糙度变化情况进行研究。在磁力研磨过程中采用MicroXAM-100的白光干涉仪(美国KLA Tencor公司)对样件表面粗糙度和表面微观形貌进行检测,分析磁力研磨加工效果。

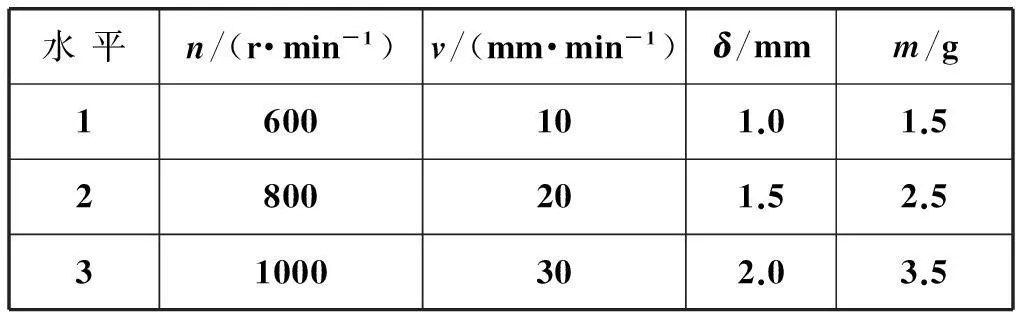

镍基高温合金Inconel718中含有大量可以提高合金强度、硬度、耐磨性的强化相,使合金的研磨加工性变差;合金高温强度高、塑性变形程度大,导致磨削力较大,同时还会影响研磨刷的加工性能;镍基高温合金的热导率低(45钢的热导率是Inconel718合金的4~5倍)易导致研磨区温度较高形成表面微裂纹[11]。因此,针对Inconel718合金的磁力研磨工艺参数主要包括主轴转速n、进给速度v、加工间隙δ和磨料填充量m来设计正交试验,探讨Inconel718合金优化的研磨工艺参数组合,正交试验因素水平如表1所示。

表1因素水平表

水平n/(r·min-1)v/(mm·min-1)δ/mmm/g1600101.01.52800201.52.531000302.03.5

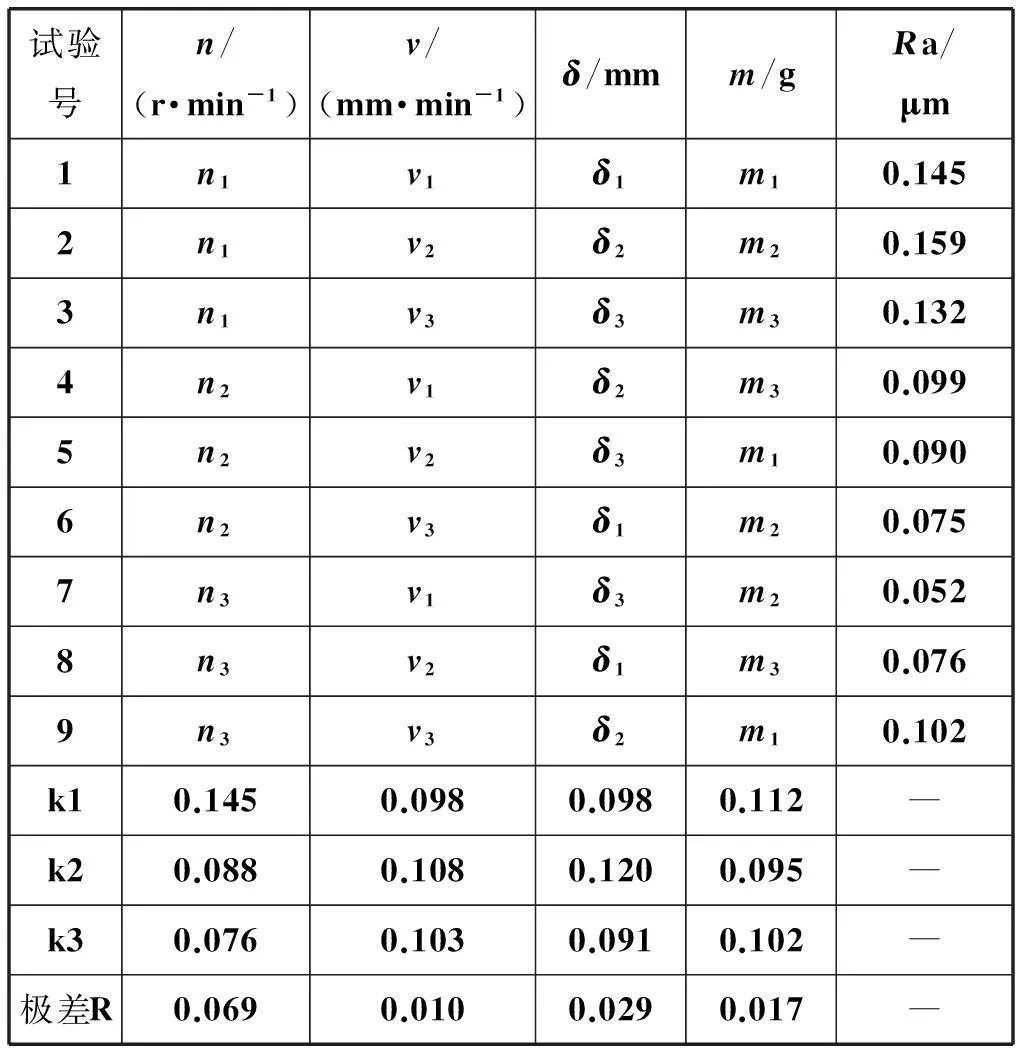

研磨中各工艺参数采用正交表形式组合如表2所示。正交试验表具有均衡分散、整齐可比的特性,是针对因素变化较多的一种科学、简便的优化方法[12]。将各研磨工艺参数下测得的样件表面粗糙度值记录在表2中,采用直观分析法对数据进行快速分析。选取表面粗糙度作为评价指标,数值越小越好,每个试验因素应取平均值k最小的水平。经正交试验得出优化参数为:n=1000r/min、v=10mm/min、δ=2mm、m=2.5g。在优化参数组合条件下重复研磨试验,经过25min样件表面粗糙度最低可达到0.023μm。用极差分析法确定各工艺参数对研磨效果影响的大小,极差值R大表征该因素对研磨效果影响就大。由表2可知,各工艺参数对Inconel718合金研磨效果的影响从大到小依次为:主轴转速>加工间隙>磨料填充量>进给速度。分析结果表明,主轴转速为影响研磨效果的主要因素,因为主轴转速提供研磨所需的线速度保证足够的磨料切削刃进行光整加工,同时产生足够的研磨压力,确保获得较小的表面粗糙度值。

表2正交试验结果及直观分析表

试验号n/(r·min-1)v/(mm·min-1)δ/mmm/gRa/μm1n1v1δ1m10.1452n1v2δ2m20.1593n1v3δ3m30.1324n2v1δ2m30.0995n2v2δ3m10.0906n2v3δ1m20.0757n3v1δ3m20.0528n3v2δ1m30.0769n3v3δ2m10.102k10.1450.0980.0980.112―k20.0880.1080.1200.095―k30.0760.1030.0910.102―极差R0.0690.0100.0290.017―

3结果与分析

3.1表面粗糙度的变化

表面粗糙度能够定量表征加工表面的微观不平度,实现对表面微观形貌的量化描述,是研究表面完整性的重要环节。在常规机械加工过程中,由于刀具和工件表面的刚性接触,切屑从工件表面分离时易产生塑性变形和撕裂作用,加之刀具本身的微变形,会导致工件表面微观不平度增大,表面粗糙度值较大,难以满足使用要求。磁力研磨加工中在磁场力的作用下形成的磁力研磨刷具有很好的柔性,且磁性磨粒粒径较小,在工件表面产生磨削、挤压、塑变磨损及电化学磨损等,可快速降低工件表面粗糙度获得光洁表面。

通过白光干涉仪测得Inconel718合金样件磁力研磨前后的表面粗糙度情况如图2所示,样件表面粗糙度Ra由原始的0.359μm降低到0.023μm,达到镜面效果。表面粗糙度的降低,使腐蚀性物质难以在零件表面积聚和渗透,腐蚀作用降低,对零件抗腐蚀性能起到很大的改善作用[13],同时可以改善接触刚度和振动现象,提高了零件的综合使用性能。

图2 磁力研磨前后表面粗糙度对比图

3.2表面微裂纹的改善

试样研磨前后试样表面纹理形貌如图3所示。原始表面为常规磨削表面,如图3(a)所示,由于受到磨削振动、砂轮表面粘附、磨削区温度较高等因素的影响,工件表面易发生撕裂、粘附及塑变等现象,产生微裂纹和沟壑型划痕,影响工件疲劳寿命。采用磁力研磨加工,磁极高速回转带动磁力研磨刷在工件表面进行光整加工,磁性磨粒在研磨间隙内不断翻滚、变形、挤压和摩擦,可以很好的去除工件表面微裂纹和划痕缺陷。从图3(b)中可以看出,经过磁力研磨的表面机械划痕和微裂纹等缺陷完全消除,裸露出平整的表面。说明磁力研磨能够对工件表面实现均匀的磨削作用,提高研磨表面平整性,进而提高零件的抗疲劳强度和使用寿命。

图3磁力研磨前后表面纹理形貌照片

3.3表面微观形貌的改善

为进一步分析磁力研磨对Inconel718合金表面的影响,采用白光干涉仪测出研磨前后样件的三维微观形貌,如图4所示。由于砂轮与工件的刚性接触在接触表面会产生剧烈的切削、挤压和摩擦等作用,使加工区域温度急剧升高,同时受机械振动的影响磨削表面会产生大量毛刺和沟状划痕如图4(a)所示。经过磁力研磨加工,样件表面毛刺和划痕基本去除,样件微观凹凸性得到大幅度降低,如图4(b)所示。这是因为磁力研磨在加工过程中能够始终保持足够的研磨压力作用于工件表面,对工件表面产生挤压、摩擦等作用,可以有效去除工件表面的毛刺。磁力研磨运动是磁极回转运动和工件进给运动的叠加,磁性磨粒在整个研磨过程中进行了复杂的合成运动,不断的摩擦、翻滚和碰撞,对去除工件表面规则的机械划痕具有较好的效果。磁力研磨后工件表面微观形貌得到大幅度改善,降低了工件在承受交变载荷时,在微观缺陷处由于应力集中产生疲劳裂纹的可能性,使开始于工件表面的疲劳破坏大大降低,提高了工件的抗疲劳强度[14]。

图4 磁力研磨前后表面三维微观形貌照片

4结论

1)总结了Inconel718合金优秀的机械性能,指出了其难于光整加工的原因,探讨了采用磁力研磨法对合金良好的光整效果,并通过正交试验得出优化的研磨工艺参数为:n=1000r/min,v=10mm/min,δ=2mm,m=2.5g。

2)磁力研磨后Inconel718合金表面粗糙度得到大幅度降低,经过25min研磨加工Ra从原始的0.359 μm下降到0.023μm,达到镜面效果,提高了工件的耐蚀性能及接触刚度。

3)在Inconel718合金的磁力研磨过程中,由于研磨刷的柔性、仿形性等优点,可以有效去除工件表面微裂纹、毛刺和沟痕等缺陷,改善工件表面微观形貌,降低工件疲劳破坏的可能性,提高工件的使用寿命。

参考文献

[1]翁宇庆.特殊钢在先进装备制造业应用中的战略研究[M].北京:冶金工业出版社,2012:62-70.

[2]Liu G,He N,Li L,et al.Cutting forces during the high speed machining of Inconel718[J].Key Engineering Materials,2004,259-260:824-828.

[3]Chen M,Sun F H,Xue B Y.Grinding burn mechanism of directionally solidified superalloy[J].Key Engineering Materials,2001,196:61-68.

[4]郭文龙,杨能阁,陈燕.磁力研磨工艺对整体叶盘表面完整性的影响[J].中国表面工程,2013,26(3):10-14.

[5]Zhang Gui-xiang,Zhao Yu-gang,Zhao Dong-biao.New Iron-based SiC Spherical Composite Magnetic Abrasive for Magnetic Abrasive Finishing[J].Chinese Journal of Mechanical Engineering,2013,26(2):377-383.

[6]陈明,安庆龙,刘志强,等.高速切削技术基础与应用[M].上海:上海科学技术出版社,2012:286-295.

[7]Zou Yanhua,Shinmura Takeo.Development of magnetic field assisted machining process using magnetic machining jig[J].Transactions of the Japan Society of Mechanical Engineers,Part C,2002,(5):1575-1581.

[8]吴昊,张桂香,陈春增.磁力研磨加工718模具钢表面质量和形貌试验研究[J].制造技术与机床,2014,(6):75-78.

[9]张桂香.雾化快凝磁性磨料制备及其磁力光整加工性能研究[D].南京:南京航空航天大学,2012:53-80.

[10]刘文祎,张桂香,张萍萍.永磁场磁力研磨316L不锈钢实验研究[J].制造技术与机床,2013,(3):116-120.

[11]Chen Ming,Li Xiaotian,Sun Fanghong,et al.Studies on the grinding characteristics of directionally solidified nickel-based superalloy[J].Journal of Materials Processing Technology,2001,(116):165-169.

[12]吴昊,张桂香,赵文聪.磁力研磨对440C不锈钢表面形貌的影响[J].电镀与精饰,2015,37(3):16-19.

[13]陈珊,陈仁霖,陈学群.钢材表面硅烷处理后的防腐蚀性能研究[J].材料保护,2008,(4):24-25.

[14]曾泉人,刘更,刘岚.机械加工零件表面完整性表征模型研究[J].中国机械工程学报,2010,21(24):2995-2999.

The Experimental Research on Magnetic Abrasive Finishing of Inconel718

CHEN Chunzeng, ZHANG Guixiang, ZHAO Yugang, ZHAO Wencong

(School of Mechanical Engineering,Shandong University of Technology,Zibo 255049,China)

Abstract:The surface quality of nickel-based superalloy Inconel718 can not be satisfied with the requirement after machining.New Al2O3 spherical magnetic abrasives produced by gas atomization were used for Inconel718 alloy finishing by magnetic abrasive methods.The working efficiency was improved by the gradient grinding method, combining with orthogonal test, and the process parameters were optimized.The results showed that the surface roughness was significantly reduced from 0.359μm to 0.023μm , and the surface had mirror brightness. The surface morphology and micro-cracks were significantly improved,so the fatigue resistance and life of the parts were enhanced.It provided theoretical and technical supports for the application of magnetic grinding of nickel-base superalloy.

Keywords:magnetic abrasive; Inconel718; surface roughness; surface morphology

中图分类号:TG580.68

文献标识码:A

基金项目:山东省自然科学基金资助项目:No.ZR2015EL029.国家自然科学基金资助项目:No.51375285

收稿日期:2015-08-19修回日期: 2015-12-04

doi:10.3969/j.issn.1001-3849.2016.04.002