轧辊凸包状毛化铬镀层的耐腐蚀性能研究

2016-05-06刘德荣秦真波

严 波, 刘德荣, 秦真波, 吴 忠, 刘 磊

(上海交通大学 材料科学与工程学院,上海 200240)

轧辊凸包状毛化铬镀层的耐腐蚀性能研究

严波,刘德荣,秦真波,吴忠,刘磊

(上海交通大学 材料科学与工程学院,上海200240)

摘要:为了提高毛化特征轧辊的耐磨性,在制造9Cr2Mo钢轧辊表面电沉积40μm凸包状毛化铬镀层。通过电化学测试和盐雾试验研究了镀铬层和9Cr2Mo钢基体的腐蚀行为。电化学测试表明,镀铬层的耐蚀性明显优于基体。扫描电镜观测表明,经盐雾试验51h的基体出现大量腐蚀产物FeO,而镀铬层腐蚀产物细小且集中在表面裂纹附近,主要成分同样为FeO。镀铬层截面金相观察表明,盐雾通过铬层裂纹进入镀层和基体界面产生腐蚀,腐蚀产物通过裂纹通道扩散出来。

关键词:9Cr2Mo轧辊; 铬镀层; 电化学测试; 盐雾试验; 腐蚀行为; 裂纹通道

引言

轧辊作为轧机中最主要的部件,对与其工作条件密切相关的强度、硬度、耐磨性及耐热性等方面所做的研究工作已有很多。然而由于工作环境的复杂性,空气、介质等对轧辊的腐蚀与机械疲劳、冲击、磨损同时存在。磨损和腐蚀致使轧辊表面平整性遭到破坏,工作过程中腐蚀产物剥落形成的磨粒磨损不仅会加速轧辊的磨损失效,降低轧辊使用寿命,而且会对被轧制材料的表面质量造成恶劣影响。因此对轧辊耐蚀性能的研究与改善有着重要意义。

毛化轧辊轧制成的冷轧板具有良好的深冲性能以及涂镀性能,该技术已被广泛应用于汽车板的生产[1]。目前常用的毛化工艺包括喷丸毛化、激光毛化[2-3]以及电火花毛化[4-5]等。

喷丸毛化是最传统的毛化工艺之一,它的工作原理是将高速运动的丸砂材料撒到旋转的轧辊表面,使轧辊表面形成微小的坑点。该方法工艺简单,效率高,成本低。其缺点是轧辊表面粗糙度的均匀性较难保证,实践证明喷丸毛化的轧辊耐磨性也较差。

电火花毛化是将电极头和轧辊的毛化部分浸入到电解液中,在电极头上施加直流脉冲,电极头和轧辊表面距离足够近时,电解液被击穿,产生的高频火花致使工件表面的材料出现熔化和气化,从而实现表面毛化的效果。电火花毛化工艺具有轧辊表面粗糙度可控,生产效率高,质量稳定等优点。其主要的缺点是设备购置费用高,设备占地面积大,并且对电解液的质量有很高的要求。

激光毛化是将高能的激光束聚焦在轧辊表面并致使表面小区域熔化形成毛化表面。激光毛化可在轧辊表面形成规则的毛化形貌,表面硬度高,耐磨;主要缺点是效率低,激光能量的利用率不足5%。此外,还有设备复杂、能耗大等问题[6]。

平滑铬镀层由于其良好的耐磨性和耐腐蚀性能已成为工业常用的镀层之一[7-8]。在毛化轧辊表面镀铬可以在保留表面毛化特征的同时增加轧辊的耐磨性,这种方法已被应用到工业实践当中[9]。鞍山钢铁厂采用毛化辊镀铬后,有效减缓了辊面粗糙度的衰减,延长了轧辊的使用周期,提高了轧制稳定性[10]。本文利用电化学原理,调控电沉积参数,在典型的轧辊用钢9Cr2Mo表面直接生成具有一定粗糙度的凸包状毛化铬镀层,代替喷丸、电火花以及激光等毛化工艺。该工艺具有生产流程短,生产效率高和成本低的优点。考虑到轧辊实际工作环境的复杂性,本文的研究重点集中在腐蚀对轧辊表面的影响,通过电化学测试和盐雾试验方法对比研究凸包状铬镀层和9Cr2Mo基体的腐蚀行为。

1实验部分

1.1实验材料

实验材料为9Cr2Mo钢,表面粗糙度Ra 0.2 μm,线切割试样尺寸为10mm×10mm×6mm的一块,15mm×15mm×6mm的三块;试样表面镀铬40μm后,测得镀铬面Ra 1.5μm,同样线切割试样尺寸为10mm×10mm×6mm的一块和15mm×15mm×6mm的三块;配制3.5%NaCl溶液用于电化学测试;5%NaCl溶液用于盐雾试验。

1.2电化学测试

取10mm×10mm×6mm的9Cr2Mo钢和表面镀铬样品各一块,用石蜡封非测试面,裸露出测试面。使用上海辰华CHI 660e电化学工作站进行电化学测试,采用三电极体系,试样作工作电极,辅助电极为铂电极,参比电极为饱和甘汞电极,置于3.5%NaCl电介质溶液中。分别测量试样的开路电位-时间曲线、交流阻抗谱(EIS)和极化曲线,对比研究其腐蚀性能。测定EIS时频率为0.01Hz~0.1MHz,测极化曲线时扫描速度为0.5mV/s,灵敏度0.01A/V。

1.3盐雾试验

取15mm×15mm×6mm的试样9Cr2Mo钢和表面镀铬样品各3块,在盐雾试验箱中测定样品在加速腐蚀条件下的性能。用石蜡封非测试面,裸露出测试面。把试样分为三组,放入5%NaCl溶液产生的盐雾气氛中,第一组腐蚀3h,第二组26h,第三组51h,θ为 35℃。

1.4腐蚀前镀层形貌及腐蚀产物分析

样品表面粗糙度使用霍梅尔T1000表面粗糙度仪进行表征。观察经历不同时间的腐蚀试样表面宏观形貌。采用激光共聚焦显微镜(Carl Zeiss L700)对腐蚀前镀铬层进行三维形貌表征。用JSM7600F场发射扫描电子显微镜对腐蚀前镀铬层微观形貌以及样品腐蚀产物形貌进行观察并采用X-射线能量分析仪(EDS)对腐蚀产物的成分进行分析。

2结果与讨论

2.1铬镀层形貌表征

凸包状铬镀层的表面微观形貌及三维图像见图1。镀铬层表面形貌如图1(a)所示,从图1(a)中可以明显看到样品表面凸包形成,钢基体被镀层完全均匀覆盖。测得其表面粗糙度Ra 1.535 μm,RPc130/cm。图1(b)为凸包镀铬层的三维图像,可以看出各凸包间高度为10~14μm。

图1 凸包状铬镀层的微观形貌照片

2.2电化学测试

图2为钢基体和镀铬层的时间-电位曲线。由图2可以看出,镀铬层开路电位从-0.517V下降到-0.579V并稳定约3000s;钢基体开路电位从-0.528V下降到-0.620 V稳定约1000s,后者下降速度较快。期间镀铬层始终具有更正的腐蚀电位,表明其具有较小的腐蚀倾向。

图2 基体和镀铬层的开路电位-时间曲线

交流阻抗谱如图3所示。由Nyquist图[图3(a)]可知,镀铬层容抗弧半径明显较大,即阻抗大于基体,说明腐蚀较难进行。在阻抗Bode模图[图3(b)]中,一般可用频率f=0.05Hz时的阻抗模值表征材料耐腐蚀性能好坏[11-13],可见镀铬后|Z| 0.05值明显大于9Cr2Mo钢,说明镀铬层耐蚀性较好,印证了Nyquist图结果。Bode相图[图3(c)]中,9Cr2Mo钢波峰对应频率小于镀铬层,说明基体镀铬后更耐蚀,电容性更强。

图3 基体和镀铬层的交流阻抗谱图

图4为试样的极化曲线。由图4可知,镀铬层自腐蚀电位约为-0.574V,正于9Cr2Mo钢的-0.755V,进一步说明基体镀铬后耐蚀性能较好。

图4 基体和镀铬层的极化曲线

2.3盐雾试验2.3.1宏观形貌

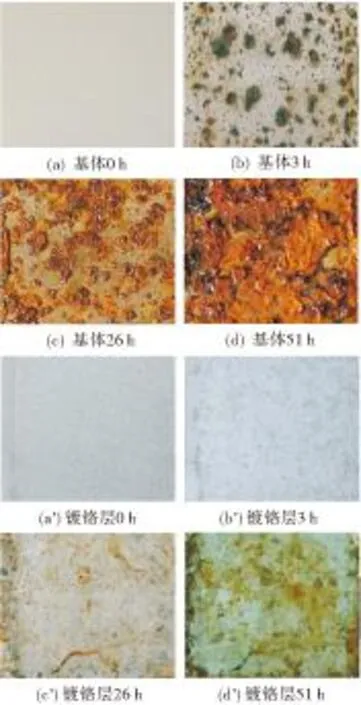

图5为样品经历不同时间腐蚀后的宏观形貌照片。图5(a)~图5(d)表示9Cr2Mo基体盐雾试验3h、26h和51h后的宏观形貌。图5(a')~(d')为镀铬层在盐雾试验3h、26h和51h后的宏观形貌。可以很直观地看到基体腐蚀速率明显高于镀铬层,且两样品都呈现局部区域先腐蚀,再扩展至整个表面的趋势。由此可以看出,相比于有凸包状铬镀层的轧辊而言,传统的毛化工艺制备的轧辊(未做镀铬处理),在空气或者酸性的腐蚀环境中,容易发生腐蚀,造成辊面粗糙度加速衰减以及轧辊的耐磨性降低的缺陷,且在工作情况下,腐蚀产物的脱落易对轧辊表面产生损害。

图5 盐雾试验不同时间试样的宏观形貌

2.3.2微观形貌及腐蚀产物分析

9Cr2Mo钢经过51h的腐蚀试验后,表面形貌和腐蚀产物成分见图6。由图6(a)可以看出试样表面腐蚀严重,有非常明显的腐蚀孔洞产生。图6(b)显示腐蚀产物呈絮状附着在基体表面。

图6(c)和图7(d)EDS分析结果的对应元素分布列于表1中。由表1可见,钢基体腐蚀产物中Cl的含量很少,仅为4%;而铁与氧原子比约为1∶1,含量约占90%。因此可以确定腐蚀产物主要为FeO。

图6 51h盐雾试验9Cr2Mo钢腐蚀形貌和成分分析

铬镀层经51h腐蚀试验后表面形貌如图7(a)和图7(b)所示。

图7 51h盐雾试验镀铬层的腐蚀形貌和成分分析

由图7可以看出,在镀铬层表面,局部区域发现了细小的絮状析出物。对这些细小的絮状析出物进行EDS分析发现,铁与氧原子数比约为3∶4。

由于腐蚀过程中镀铬层也会发生腐蚀,SEM形貌发现铬层表面只发生轻微腐蚀破坏,因此铬层腐蚀只是小程度上增加O原子含量,由此可以推测出细小絮状析出物同样为FeO。其主要原因是在电沉积过程中形成的六方Cr会有15%的体积收缩,导致镀层中拉应力的产生和微裂纹的形成[14]。

图7(c)为镀铬层的横截面形貌。由图7(c)可以看出,裂纹贯穿了整个镀层,而且在铬镀层和基体界面处有点状腐蚀点。显然这些贯穿裂纹的存在对轧辊非常不利,因此消除凸包状毛化铬镀层的裂纹,将是后续研究的重点。

表1盐雾试验51h后9Cr2Mo钢和镀铬层元素分析(w%)

元素9Cr2Mo钢9Cr2Mo钢腐蚀产物镀铬层镀铬层腐蚀产物C1.604.854.6614.44Fe73.2247.8331.6221.06O18.0841.2412.1528.24Cr3.042.1349.6335.51Cl4.063.95--Mo--1.940.75

3结论

1)采用电沉积法在9Cr2Mo钢表面镀覆凸包状毛化铬镀层,镀铬层相对于基体具有正的开路电位和更正的自腐蚀电位,说明基体镀铬后,耐蚀性提高。

2)镀铬层的腐蚀速率明显低于9Cr2Mo基体。盐雾试验51h后,基体表面出现大量絮状腐蚀产物FeO。而镀铬层的腐蚀产物细小,且主要集中在表面裂纹附近,腐蚀产物同样为FeO。

3)利用凸包状铬镀层毛化后的轧辊有更好的耐蚀性能,能减轻工作环境、尤其是液体介质对轧辊的腐蚀破坏。遏制了轧辊在工作中因腐蚀产物剥落造成的磨粒磨损,延长了轧辊使用寿命。

参考文献

[1]张佳,林耿勇.冷轧辊三种毛化工艺的比较[J].鞍钢技术,2002,(1):43-46.

[2]钟如涛,王玉涛,黄治军.轧辊表面激光毛化技术及装备[J].激光杂志,2010,(6):54-56.

[3]Etsion I.State of the art in laser surface texturing[J].Journal of Tribology,2005,127(1):248-253.

[4]Elkoca O.A study on the characteristics of electrical discharge textured skin pass mill work roll[J].Surface & Coatings Technology,2008,202:2765-2774.

[5]Simao J,Apinwall D K,Wise M L H,et al.Surface texture transfer in simulated tandem and temper mill rolling using electrical discharge textured rolls[J].Journal of materials processing technology,1996,56(1):177-189.

[6]Gorbunov A V,Belov V K,Begletsov D O.Texturing of rollers for the production of auto-industry sheet[J].Steel in Translation,2009,39(8):696-699.

[7]Huang C A,Lin W,Liao M J.The electrochemical behaviour of the bright chromium deposits plated with direct-and pulse-current in 1M H2SO4[J].Corrosion science,2006,48(2):460-471.

[8]Lausmann G A.Electrolytically deposited hardchrome[J].Surface and Coatings Technology,1996,86:814-820.

[9]Simao J,Aspinwall D K.Hard chromium plating of EDT mill work rolls[J].Journal of Materials Processing Technology,1999,92:281-287.

[10]张广安,刘德志,孙荣生,等.镀铬轧辊在鞍钢冷轧厂2#线的应用[J].轧钢,2011,28(6):74-76.

[11]张心华,闫爱军,聂凯斌,等.富镍导电涂层耐腐蚀性能研究[J].涂料工业,2015,45(3):1-6.

[12]Ge H H,Zhou G D,Liao Q Q,et al.A study of anti-corrosion behavior of octadecylamine-treated iron samples[J].Applied surface science,2000,156(1):39-46.

[13]Tientong J,Ahmad Y H,Nar M,et al.Improved mechanical and corrosion properties of nickel composite coatings by incorporation of layered silicates[J].Materials Chemistry and Physics,2014,145(1):44-50.

[14]Gabe D R.The role of hydrogen in metal electrodeposition processes[J].Journal of Applied Electrochemistry,1997,27(8):908-915.

Study on Corrosion Resistance of Convex Hull Shaped and Roughened Chromium Coating of Roller

YAN Bo, LIU Derong, QIN Zhenbo, WU Zhong, LIU Lei

(School of Materials Science and Engineering,Shanghai Jiaotong University,Shanghai 200240,China)

Abstract:In order to enhance the wear resistance of the rollers,the convex hull shaped and roughened chromium coating with 40μm thickness was formed on the surface of 9Cr2Mo roller steel by electrodeposition method.The corrosion behaviors of the chromium coating and 9Cr2Mo steel substrate were studied by electrochemical and salt spray tests.The electrochemical test showed that the corrosion resistance of the chromium coating was better than that of substrate.The scanning electron microscopy observation showed that a lot of corrosion products FeO appeared on the substrate after 51h salt spray test,while tiny and small corrosion products(the main ingredients were also FeO)concentrated near surface cracks on the chromium coating.The section metallographic observation of chromium coating indicated that salt fog could pass into the interface of coating and substrate through the cracks and then corrosion occurred,corrosion products would diffused out through the crack channel.

Keywords:9Cr2Mo roller;chromium coating;electrochemical test;salt spray test;corrosion behavior;crack channel

中图分类号:TQ153.1

文献标识码:A

基金项目:国家高技术研究发展计划(863)(2013AA031604)

收稿日期:2015-11-21修回日期: 2016-01-03

doi:10.3969/j.issn.1001-3849.2016.04.001