无氰镀镉替代氰化镀镉工艺研究

2016-05-06李博

李 博

(中航飞机起落架有限责任公司 燎原分公司,陕西 汉中 723200)

无氰镀镉替代氰化镀镉工艺研究

李博

(中航飞机起落架有限责任公司 燎原分公司,陕西 汉中723200)

摘要:介绍了新配方无氰镀镉镀液成分、工艺流程和电镀参数。总结了镀液的配制和维护经验,分析对比了与传统氰化镀镉工艺的差异。结果表明,无氰镀镉工艺的氢脆性优于氰化镀镉;镀液的分散能力、深镀能力及镀层的结合力、耐蚀性及沉积速度等性能与氰化镀镉接近,能够完全替代氰化镀镉工艺用于飞机起落架碳钢和低合金钢零件的表面防护。

关键词:无氰镀镉; 氰化镀镉; 氢脆性; 耐蚀性; 替代

引言

电镀镉是飞机起落架碳钢和低合金钢零件常用的防护工艺之一。在通常情况下,镉镀层属阴极性镀层,起不到电化学保护作用,但在海洋和高温大气环境中,镉镀层属于阳极性镀层,对钢制零件具有较好的保护能力[1]。氰化镀镉使用的氰化物毒性大,严重污染环境,废水处理成本高,国外欧盟已禁止使用。国内目前由于尚无成熟的替代工艺,因而在航空工业中仍然广泛应用。为此,我公司开展了新配方无氰镀镉替代氰化镀镉工艺的应用研究,并与传统的氰化镀镉工艺进行了对比,制定了无氰镀镉的技术条件和型号标准,满足了某重点型号的需求,有一定的借鉴推广价值。

1工艺实验

1.1电源及阳极

1)直流电源选用纹波系数不大于5%的硅整流器,型号KDA-2000/12;指针式电压表和电流表的精度不低于0.5级。

2)阳极选用Cd-1或Cd-2的板形材料。

1.2试样

1)结合力试片。材料为30CrMnSiA,规格为100mm×25mm×1mm,Ra小于0.8μm,镀层厚度δ为8~12μm,数量4片。

2)耐蚀性试片。材料为30CrMnSiA,规格为100mm×150mm×1mm,Ra小于0.8μm,镀层厚度δ为8~12μm,数量6片。

3)氢脆性试棒。材料为30CrMnSiNi2A,符合HB 5067.1的缺口拉伸试样,镀层厚度δ为10~20μm,数量8根。

1.3镀液成分及工艺流程

1)无氰镀镉镀液组成。8.0~25g/L氧化镉,22~38g/L氯化铵,75~113g/L硫酸铵,10%~15%Novaplex(稳定剂),0.5%~1.0%Novalyte 370-A(光亮剂),pH为7~9,θ为18~38℃,Jκ为1~2A/dm2。

2)工艺流程。预清洗→消除应力→装挂并保护→预处理→无氰镀镉→除氢→铬酸盐处理→检验→性能试验。

1.4阴极电流效率

式中:ηκ为待测溶液电流效率,%;a为待测溶液中阴极增加质量,g;b为铜库仑计阴极增加质量,g;k为待测镀层电化当量,g/(A·h);1.186为铜电化当量,g/A·h)。

1.5镀层性能测试

1)结合力。按HB5036《镉镀层质量检验》标准,采用弯曲法,镀层应不起皮、不脱落,在5倍放大镜下观察到镀层龟裂属于合格。

2)耐蚀性。按GB6458《金属覆盖层 中性盐雾试验(NSS试验)》标准,钝化后的镀镉层96h。

B 5067.1《镀覆工艺氢脆试验 第一部分机械方法》标准,持续拉伸时间达到200h不出现白锈,镀镉层360h不出现红锈为合格。

3)氢脆性。按HB 5067.1《镀覆工艺氢脆试验 第一部分机械方法》标准,持续拉伸时间达到200h未断裂,氢脆性合格。

2镀液的配制及维护

2.1镀液配制

1)使用有软PVC塑料衬里的槽子,将槽子清洗干净,最后用配制溶液用水清洗一遍,向槽子内加水至总量的一半。

2)无氰镀镉溶液的配制(按每升最终溶液):

a.96g硫酸铵,搅拌至完全溶解;

b.130mL的Novaplex稳定剂;

c.氯化镉溶液的制备:在塑料或不锈钢容器中,将8.5g氧化镉与60~100mL的水混合成浆状物,然后慢慢添加7.8~9.0mL的盐酸,连续搅拌至溶液透明,如果1h后溶液仍不透明,添加更多量的盐酸,一次0.1mL,但最多不超过9.4mL;将该溶液加至镀槽中。

3)将氯化镉溶液加入镀槽,完全混合镀液直至该溶液透明。

4)加入6mL Novalyte 370-A光亮剂。

5)向槽子中注水至工作体积。

6)取样分析,按分析结果调整,并作好配制记录。

2.2镀液维护

1)阳极用尼龙布袋、微孔塑料板或阳极框等包裹,以防止机械杂质及阳极泥污染镀液,同时每月过滤镀液一次。

2)定期补充氯化铵、硫酸铵以维持最佳浓度。

3)Novaplex、Novalyte 370-A仅在初始配制时控制,生产中根据电镀效果适时少量添加。

4)工作时镀液的最佳pH为7~9。pH应至少每周调整一次,当pH小于7时,用氨水调整;pH大于9时,用盐酸调整。

5)新配或调整成分后的镀液必须经过试生产,获得合格的镀层后,方可用于零件的生产。

3无氰镀镉与氰化镀镉对比

3.1工艺对比3.1.1阴极电流效率

电镀时零件为阴极,发生主反应Mn++ne→M,同时一定伴随副反应H++e→H,H+H→H2↑或(H3O)++e→H+H2O的发生[2]。该反应的发生一方面使阴极电流效率降低,另一方面也是阴极基体吸氢的主要氢来源。

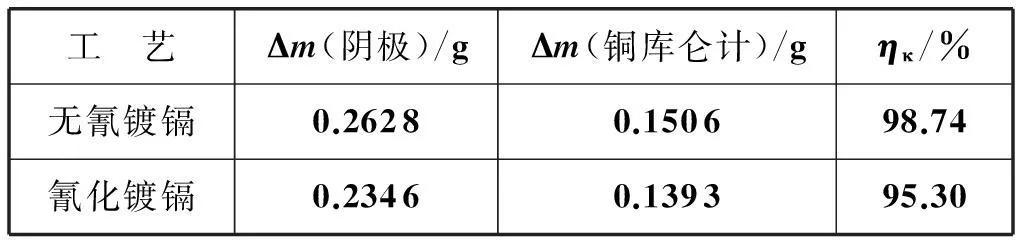

两种电镀工艺的阴极电流效率测试结果见表1。由表1可见,无氰镀镉工艺阴极电流效率非常高,阴极表面基本没有氢还原的副反应或氢还原副反应很少,因此电镀时产生的氢浓度非常低,同时因无氰镀镉获得的镀层致密,后续产生的氢渗入基体的量也较少,使得无氰镀镉工艺具有一定的低氢脆性。氰化镀镉工艺电流效率比无氰镀镉工艺电流效率低,存在一定的阴极副反应(主要为氢的还原),副反应生成的氢主要以原子态存在,部分会进入基体和镀层,同时因镀层致密,烘烤时氢不易扩散出来,因此氰化镀镉低氢脆性能较差。

表1阴极电流效率测试结果

工 艺Δm(阴极)/gΔm(铜库仑计)/gηκ/%无氰镀镉0.26280.150698.74氰化镀镉0.23460.139395.30

3.1.2分散能力、深度能力及沉积速度

测试及生产实践证明,氰化镀镉工艺的分散能力、深度能力比无氰镀镉略高。同时,也发现在相同的温度下,采用相同的电流密度,电镀相同厚度的镉层,无氰镀镉比有氰镀镉工艺要多用2~5min,即氰化镀镉镀层的沉积速度要略大于无氰镀镉。电镀试样见图1。

图1 验证分散能力、深镀能力的试样照片

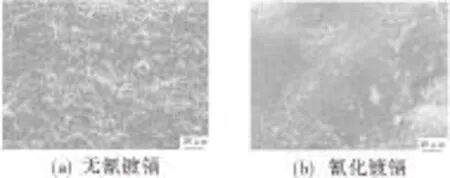

3.2镀层对比3.2.1微观形貌

用JSM-5600LV扫描电镜(SEM)分析镀层的微观结构,无氰镀镉镀层微观表面为形状较规则的小块状晶粒,致密无孔隙;氰化镀镉镀层微观表面光滑,无孔隙和微裂纹。镀层微观形貌见图2。

图2 镀层微观形貌照片

3.2.2外观

无氰镀镉镀层结晶均匀、细致,经钝化的镉层具有完整的彩虹色、金黄色钝化膜;氰化镀镉镀液由于添加了光亮剂的缘故,镀层表面更光滑、有亮度。两种镀层外观极其相似、差别不大。镀层外观见图3。

图3 镀层外观照片

3.2.3结合力

采用弯曲法进行结合力检验,测试结果见图4。

图4 镀层结合力测试照片

将待检试片用钳子夹紧,反复弯曲180°,直至基体金属折断,目视或在五倍的放大镜条件下检查断口,两种镀层与基体金属之间均无分离现象,结合力合格。

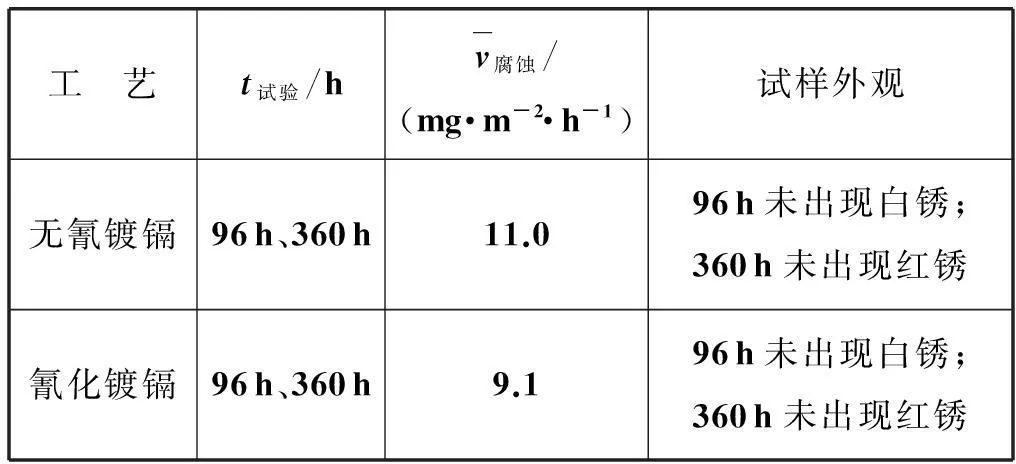

3.2.4耐蚀性

无氰镀镉和氰化镀镉层钝化后经中性盐雾试验96h未出现白锈,镉镀层360h未出现红锈,耐蚀性合格。无氰镀镉层腐蚀速率略高于氰化镀镉层,无氰镀镉层的防护性能稍低,但与氰化镀镉层相比差别很小,可以认为无氰镀镉层能够替代氰化镀镉层使用[3]。测试结果见表2。

表2中性盐雾试验结果

工 艺t试验/hv腐蚀/(mg·m-2·h-1)试样外观无氰镀镉96h、360h11.096h未出现白锈;360h未出现红锈氰化镀镉96h、360h9.196h未出现白锈;360h未出现红锈

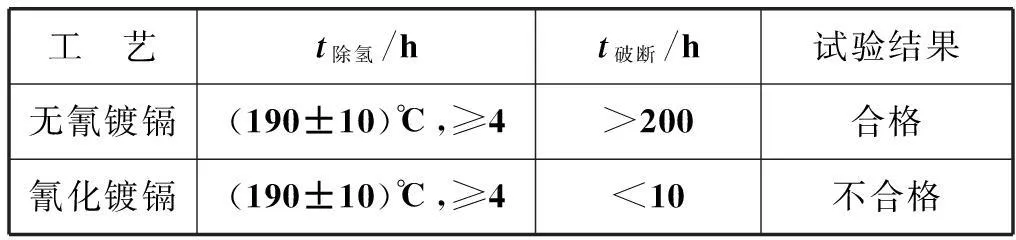

3.5氢脆性

对分别采用无氰镀镉和氰化镀镉工艺电镀的试样进行持续拉伸试验,无氰镀镉试样200h未断裂,氢脆性合格;氰化镀镉试样断裂t小于10h,氢脆性不合格。可见,无氰镀镉工艺具有一定的低氢脆性,氰化镀镉工艺氢脆性差。氰化镀镉和无氰镀镉层微观形貌较为接近,但氢脆性能有很大差别,主要原因在于阴极电流效率的不同[4]。氢脆性测试结果见表3。

表3氢脆性试验结果

工 艺t除氢/ht破断/h试验结果无氰镀镉(190±10)℃,≥4>200合格氰化镀镉(190±10)℃,≥4<10不合格

4结论

1)新配方无氰镀镉镀液稳定,分散能力和深镀能力与氰化镀镉镀液相当,维护方便,不含氰化物,有利于环境保护和减少废水处理成本。

2)无氰镀镉工艺的低氢脆性优于氰化镀镉。镀层的结合力、耐蚀性及沉积速度等与氰化镀镉接近,产品性能不亚于氰化镀镉,能够替代氰化镀镉工艺。

3)无氰镀镉与氰化镀镉镀层微观形貌较为接近,但氢脆性能差别较大,主要原因在于阴极电流效率的不同。

4)无氰镀镉、氰化镀镉工艺均不适用于抗拉强度σb≥1300MPa的钢制零件的表面防护。

参考文献

[1]刘鹏,蔡健平,王旭东,等.飞机起落架材料防护技术现状及研究进展[J].装备环境工程,2011,8(2):67-71.

[2]李博.控制超高强度钢零件电镀渗氢,预防氢脆发生的方法[J].新技术新工艺,2015,(9):100-102.

[3]李家柱,马颐军.镉镀层的大气腐蚀行为[J].腐蚀科学与防护技术,1999,11(6):356-359.

[4]汤智慧,张晓云,陆峰,等.镀层结构与氢脆关系研究[J].材料工程,2006,(10):37-42.

New Process Research for the Replacement of Cyanide Cadmium Plating by Cyanide Free Cadmium Plating

LI Bo

(AVIC Landing Gear Advanced Manufacturing Corp.Ltd,Liaoyuan Division,Hanzhong 723200,China)

Abstract:This paper introduced the solution composition,process procedure and the plating parameters of the new technology of cyanide free cadmium plating.The preparation and maintenance experience of the plating solution were summarized,and the differences with traditional cyanide cadmium plating process were analyzed and compared.The results indicated that the hydrogen embrittlement property of cyanide free cadmium plating was better than that of cyanide cadmium plating,and the other properties as solution dispersion,deep plating capability,layer adhesion,corrosion resistance,deposition rate and so on were close to those of cyanide cadmium plating.So the new technology of non-cyanide cadmium plating can be absolutely used to replace the process of cyanide cadmium plating for protecting the carbon steel and low-alloy carbon steel parts on landing gear.

Keywords:cyanide free cadmium plating; cyanide cadmium plating; hydrogen embrittlement; Corrosion resistance; replacement

中图分类号:TQ153.17

文献标识码:B

收稿日期:2015-11-19修回日期: 2015-12-24

doi:10.3969/j.issn.1001-3849.2016.04.009