基于MEMS技术的双凸台微型热电能量采集器的仿真和制备*

2016-05-03吴利青徐德辉中国科学院上海微系统与信息技术研究所微系统技术重点实验室上海200233

吴利青,徐德辉,熊 斌(中国科学院上海微系统与信息技术研究所微系统技术重点实验室,上海200233)

基于MEMS技术的双凸台微型热电能量采集器的仿真和制备*

吴利青,徐德辉*,熊斌

(中国科学院上海微系统与信息技术研究所微系统技术重点实验室,上海200233)

摘要:基于KOH腐蚀工艺设计并制作了具有双凸台结构的微型热电能量采集器,运用有限元法仿真器件在一定温差下的温度分布;并对器件建立了数学模型,分析凸台结构的几何参数等对器件输出性能的影响。仿真结果表明:随着顶部凸台高度的增加,温差的有效利用率逐渐升高;随着顶部凸台边长的增加,有效温差利用率逐渐降低;随着热冷端热阻的减小,器件的有效利用温差、开路电压、回路电流、输出功率都逐渐升高。从工艺上证明,基于MEMS技术的双凸台结构的微型热电能量采集器是可以加工和制备的。

关键词:MEMS;温差发电;KOH腐蚀;能量采集;塞贝克效应;有限元分析;数学建模

项目来源:国家自然科学基金项目(51306200);国家863计划项目(2013AA041109)

温差发电亦称热电发电,热电能量采集器是一种基于塞贝克效应,利用不同材料两端存在的温差将热能直接转化成电能的温差发电装置。热电能量采集器可以实现太阳热能、地热能、工业余热等低品位能源的热电转换,是一种绿色环保的发电技术。热电能量采集器以其体积小、重量轻、寿命长、无机械运动部件、绿色环保等优点,得到了工业和学术界的重视。MEMS技术的快速发展与应用,对微区的温度管理和无源器件的能量供给提出了广泛需求,这使得热电器件的微型化技术成为了热电器件研究的重要课题之一。一方面,随着电子器件向着低功耗小型化方向发展,微型热电能量采集器有着广泛的应用市场;另一方面,高优值系数热电材料的研究和制备使得微型热电能量采集器的输出性能有望进一步提高。微型热电能量采集器的的应用前景广阔,该研究对可持续能源利用有重要的战略意义。

目前,微型热电能量采集器的结构主要分为垂直结构[1-7]和平面结构[8-14]。垂直型热电能量采集器主要采用Bi2Te3基材料制作而成,结构牢固,温差利用率高,部分设计已经达到应用要求[2]。然而,垂直型热电能量采集器[1-7]制作工艺复杂,且与集成电路制作工艺不兼容,难以实现低成本的批量化生产;其单位面积集成的热电偶对数少;并且Bi2Te3基材料对人体和环境有害。平面型热电能量采集器[8-14]可以采用CMOS-MEMS兼容的工艺制作,发挥CMOS工艺的优点,但是平面型热电能量采集器具有悬浮结构,结构比较脆弱,可靠性差,并且温差利用率低。因此我们设计了基于KOH腐蚀工艺实现的双凸台结构的微型热电能量采集器,该设计属于垂直型热电能量采集器,并且和MEMS工艺相兼容。

1 热电能量采集器的工作原理

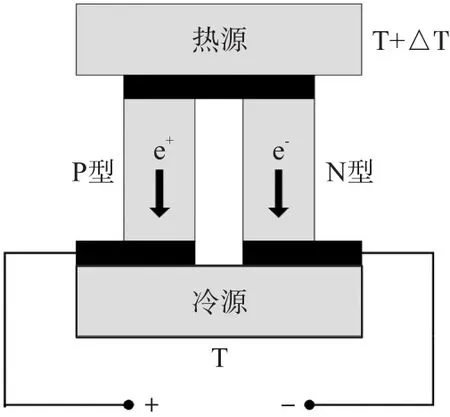

两种不同的金属构成闭合回路,当两个接触点放置于不同温度时,回路中将产生电流,人们将其称之为塞贝克(Seebeck)效应。温差发电即是一种基于热电材料的塞贝克效应发展起来的绿色环保的热能利用技术。如图1所示:将P型和N型两种不同类型的热电材料一端相连形成一个热电偶,将热电偶的两端分别置于高温和低温状态;由于热激发的驱动,P(N)型材料高温端空穴(电子)浓度高于低温端,在这种浓度梯度的作用下,空穴(电子)向低温端扩散,电荷在低温端积累,从而在热电偶的另一端形成电势差[15]。这样热电材料通过高低温端间的温差完成了从热能到电能的转换。一个PN结形成的电动势很小,而如果将很多这样的PN结串联起来形成热电堆,就可以获得足够高的电压,从而得到一个可以实现热电转换的能量采集器。

图1 温差发电原理示意图

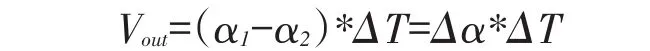

单个热电偶对的电压输出:

其中,α1、α2分别为两种热电材料的塞贝克系数,Δα为两种热电材料的相对塞贝克系数,ΔT为热电偶臂热端和冷端的温差。当n个热电偶对串联组成热电能量采集器时,其电压输出为:

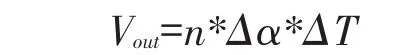

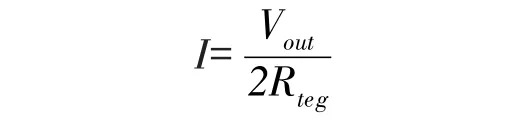

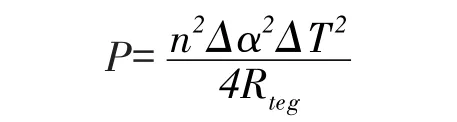

设微型热电能量采集器的内阻为Rteg,负载电阻为RL,在负载电阻匹配时,即RL=Rteg,系统输出最大功率:

回路电流:

输出功率:

2 器件结构设计

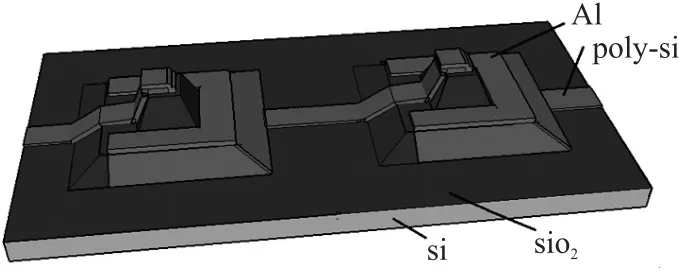

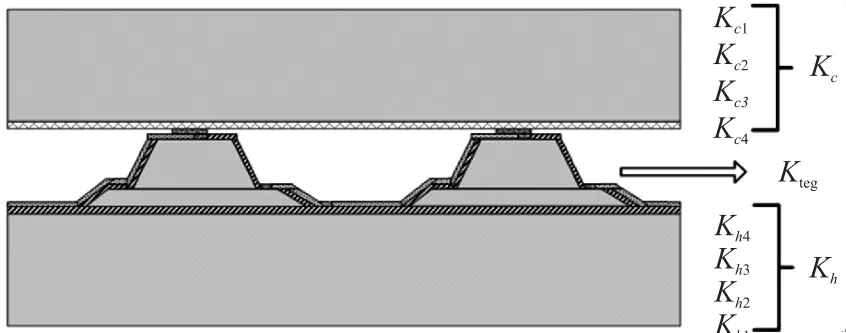

利用KOH腐蚀工艺在顶层硅上依次腐蚀出顶部凸台、底部凸台,以掺杂P离子的体硅作为一种热电材料,沉积多晶硅,掺杂B离子作为另一种热电材料。由于硅的KOH湿法腐蚀工艺具有各向异性,凸台具有一定的倾斜角。顶部凸台表面的Al接触实现热电偶单元,底部凸台表面U型多晶硅和U 型AL接触实现热电偶之间的接触和互联,多个热电偶串联起来形成热电能量采集器(如图2所示)。采用体硅材料作为热电材料之一,只需沉积一种热电材料,相对于传统垂直型热电能量采集器的制作工艺,双凸台结构的热电能量采集器的制作工艺相对简单,并且和MEMS工艺兼容,可以充分发挥MEMS工艺性价比高的优点。结合MEMS现有的设计方法[16-19],对双凸台结构的微型热电能量采集器进行有限元仿真、数学建模并分析、设计版图、制备器件并测试。

图2 双凸台微型热电能量采集器的器件结构图

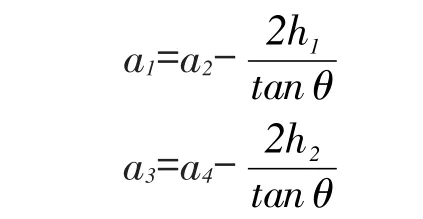

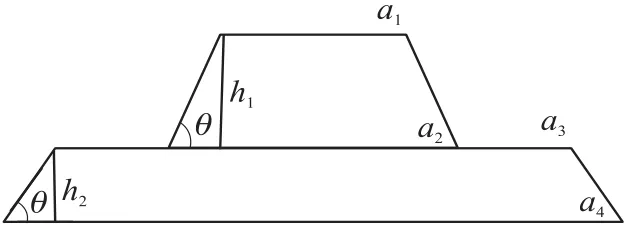

其中:

式中:a1、a2为顶部凸台边长;h1为顶部凸台高度;a3、a4为底部凸台边长;h2为底部凸台高度;θ为凸台倾斜角,基于硅的各向异性腐蚀,选用晶向为<100> 的N型双抛硅片,腐蚀到晶向为<111>的晶面会发生自停止,则θ=54.7°,a1与a2、a3与a4分别受θ角的制约(如图3所示)。

图3 双凸台结构

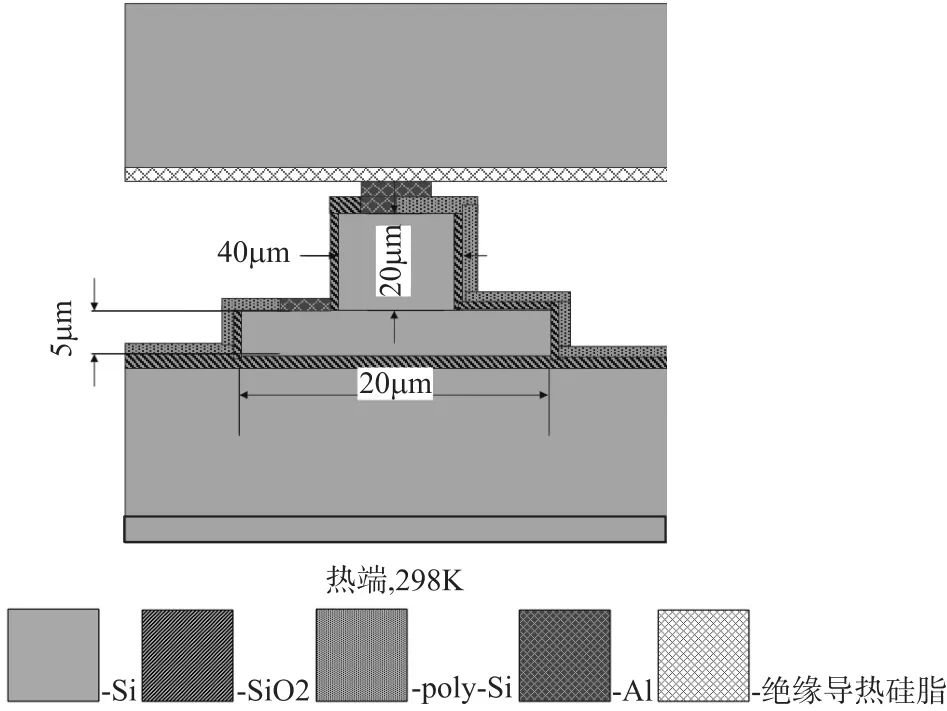

3 Ansys仿真

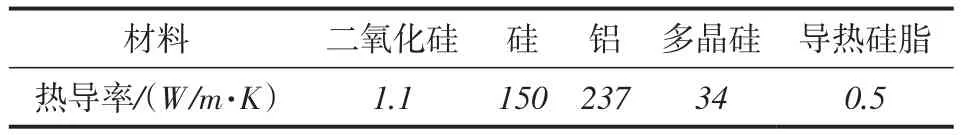

利用Ansys有限元软件对器件双凸台结构的几何参数进行仿真。仿真时以一个热电偶单元为例,双凸台采用垂直结构做近似仿真,凸台结构的初始参数如图4所示,另外一端用绝缘导热硅脂黏附硅盖板。热电能量采集器两端施加5 K的温差,表面空气自然对流系数为12.5 W/(m2·K),不考虑器件周围的对流和热辐射,仿真顶部凸台高度、顶部凸台边长、底部凸台高度对器件温差分布的影响。由于底部凸台设计是为了方便布线和改善欧姆接触,其高度越小越好,在仿真时底部凸台高度维持5 mm;底部凸台边长初始值为200 mm。顶部凸台产生的热阻是器件温差利用的有效热阻部分,顶部凸台边长初始值为40 mm,顶部凸台边长初始值为20 mm,依次改变双凸台结构的几何参数进行有限元仿真,根据数值仿真结果绘制温差曲线图。

表1 材料的热导率

图4 Ansys仿真结构示意图

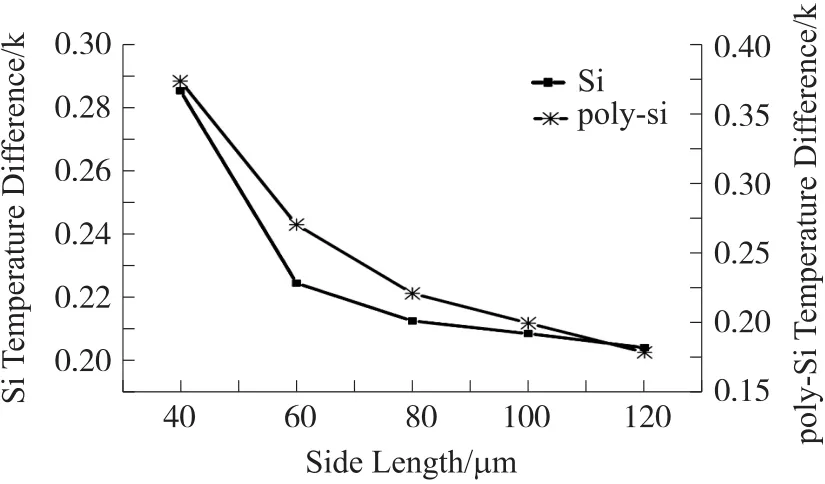

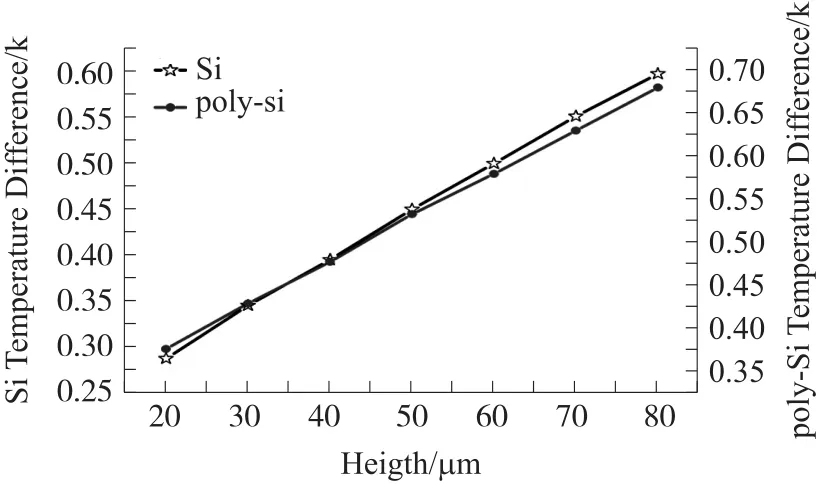

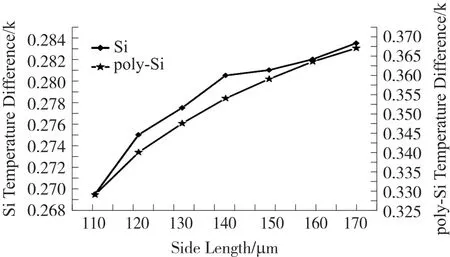

由仿真结果可知,随着顶部凸台边长的增加,器件的有效利用温差减小(如图5所示);随着顶部凸台高度的增加(如图6所示),器件有效利用温差增加;随着底部凸台边长的增加,器件的有效利用温差增加(如图7所示)。器件高度变化对温度分布影响较大,边长变化对温度分布影响相对较小,且凸台面积的增大势必会降低器件的集成度。

图5 顶部凸台边长-温差曲线图

图6 顶部凸台高度-温差曲线图

图7 底部凸台边长-温差曲线图

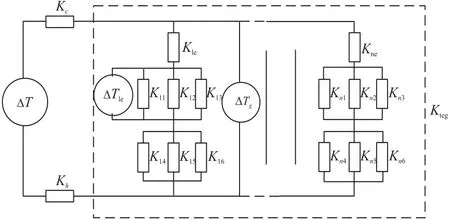

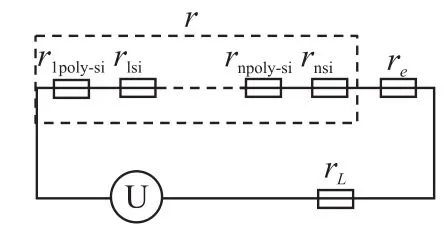

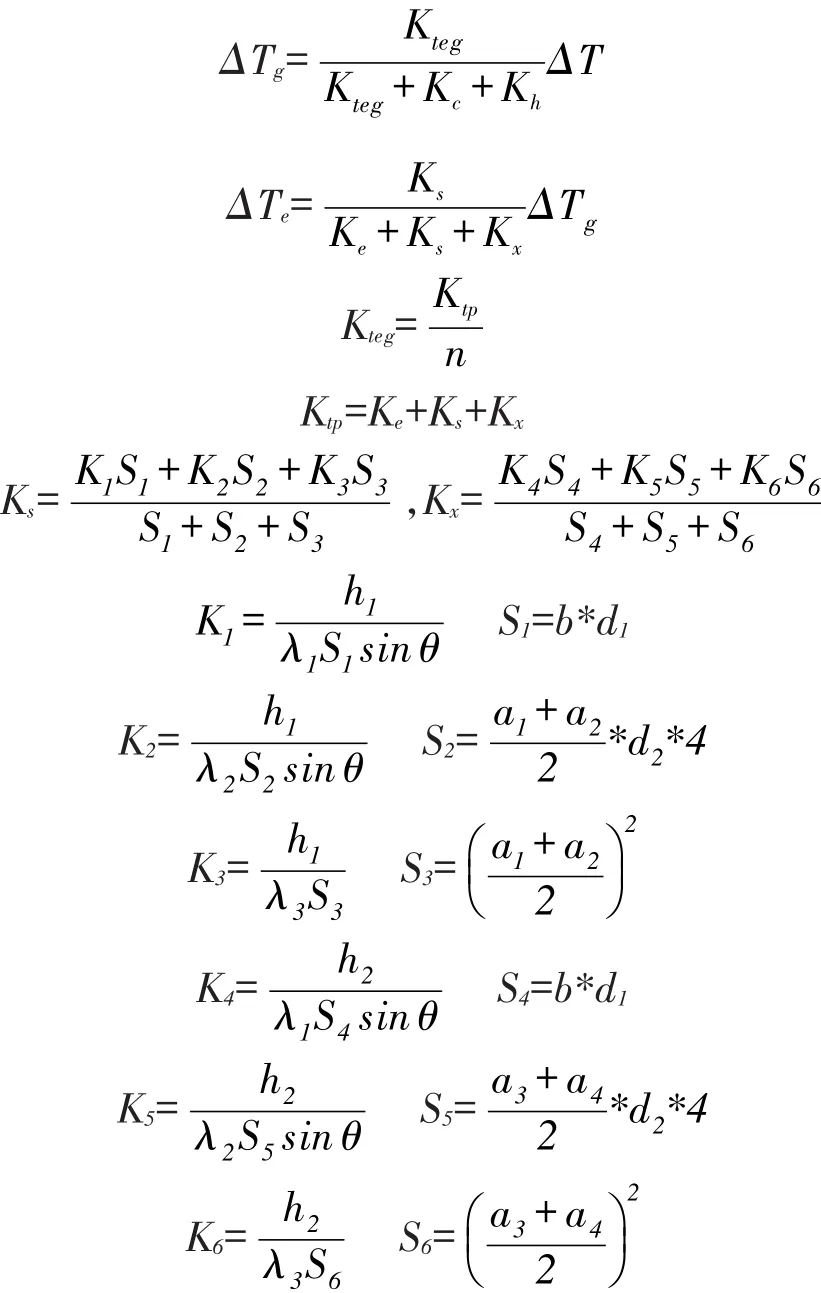

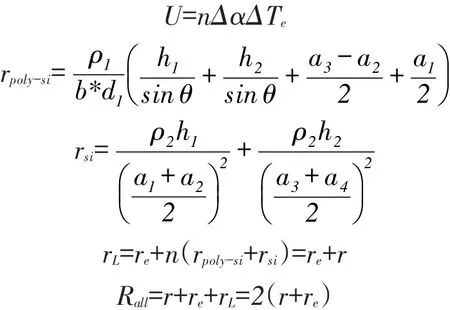

4 数学建模及分析

器件整体热阻分为三部分(如图8所示):热端热阻Kh、热电偶对总热阻Kteg、冷端热阻Kc[12-13,20]。热端热阻包括热端导热板热阻Kh1、热端导热板与绝缘层之间的接触热阻Kh2、热端绝缘层热阻Kh3、热端绝缘层与热电偶阵列之间的接触热阻Kh4。冷端热阻包括冷端导热板热阻Kc1、冷端导热板与绝缘层之间的接触热阻Kc2、冷端绝缘层热阻Kc3、冷端绝缘层与热电偶阵列之间的接触热阻Kc4。单个热电偶单元冷热端温差与热电偶阵列热阻并联后两端温差相同。单个热电偶单元热阻分为接触热阻Ke、顶部凸台热阻Ks、底部凸台热阻Kx,Ks和Kx分别由二氧化硅、多晶硅、硅三部分热阻进行归一化处理得到。热电能量采集器热电偶之间实现热并联、电串联,因此建立等效热路模型(如图9所示)和等效电路模型(如图10所示)。

图8 温差分布图

图9 等效热路模型

图10 等效电路模型

式中:Ktp为单个热电偶单元凸台整体热阻;K1为顶部凸台多晶硅产生的热阻;K2为顶部凸台二氧化硅产生的热阻;K3为顶部凸台硅产生的热阻;K4为底部凸台多晶硅产生的热阻;K5为底部凸台二氧化硅产生的热阻;K6为底部凸台硅产生的热阻;S1为顶部凸台多晶硅横截面积;S2为顶部凸台二氧化硅横截面积;S3为顶部凸台硅的平均横截面积;S4为底部凸台多晶硅的横截面积;S5为底部凸台二氧化硅的横截面积;S6为底部凸台硅的平均横截面积;d1为多晶硅厚度,d1=0.5 mm;d2为二氧化硅厚度,d2=0.5 mm;b为多晶硅线宽,b=30 mm;ΔT为热电能量采集器热冷端两端温差;ΔTg为双凸台结构两端的温差;ΔTe为热电能量采集器有效利用的温差。

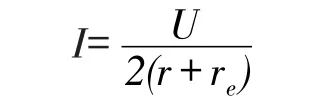

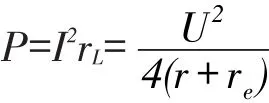

双凸台结构的微型热电能量采集器电阻包括接触互联电阻re、热电材料总的电阻r。热电材料电阻由n个热电偶对多晶硅、硅产生的电阻之和。在负载电阻匹配时,即rL=re+r,热电能量采集器输出最大功率P。

此时,回路中的电流:

输出功率:

式中:Δα为材料硅、多晶硅的相对塞贝克系数;rpoly-si为一个热电偶单元的多晶硅电阻;rsi为一个热电偶单元的硅电阻;ρ1为多晶硅电阻率;ρ2为硅的电阻率。

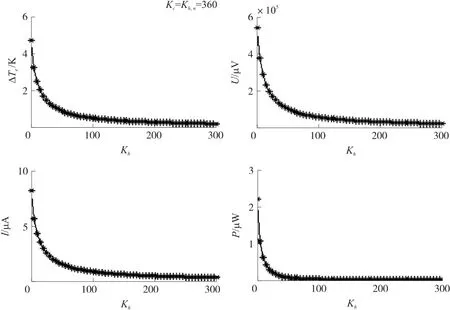

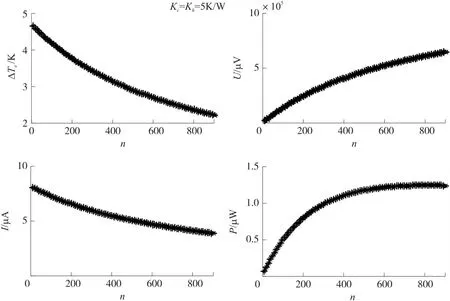

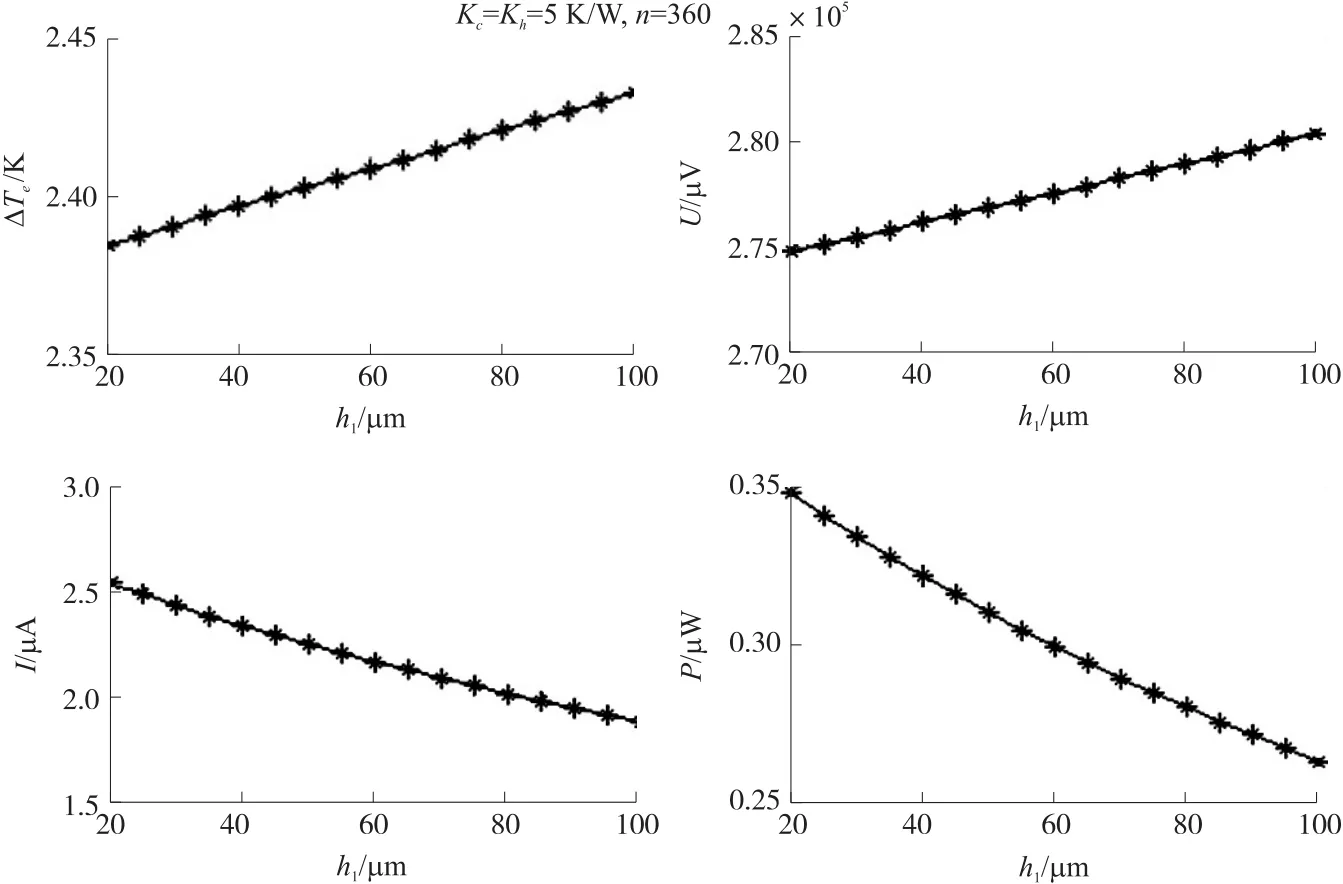

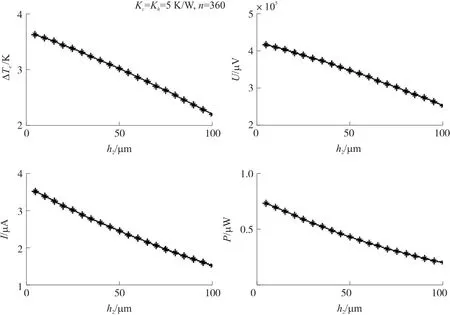

结合上述对双凸台结构的微型热电能量采集器建立的数学解析模型,用Matlab对其进行分析。假设热端和冷端采用对称结构,即热阻Kc=Kh。其他参数取值:Ke=1 K/W,re=1 Ω,ρ1=20 mm·Ω,ρ2=252 mm·Ω,Δα=320 mV/K,ΔT=5 K。由曲线图11可知,随着热阻Kh(或Kc)的增加ΔTe、U、I、P逐渐递减。为了提高器件的温差利用率和输出性能,应尽可能的降低热冷端热阻。可以采取的措施:①导热板选用热导率高的材料;②接触界面尽可能平坦化,降低接触热阻。由曲线图12可知,随着热电偶个数的增加器件的温差利用率降低;电压随着热电偶个数的增加逐渐升高,由于器件的电阻逐渐增大,导致电流逐渐减小。当n= 800时,器件输出功率可达到1.228 9 mW,电压为602.8 mV。由曲线图13可知,随着顶部凸台高度的增加,ΔTe、U逐渐增加,I、P逐渐降低。

图11 ΔTe、U、I、P-Kh(或Kc)的关系曲线(h1=20 mmm,h2=5 mm,a1=40 mmm,a4=110 mmm)

图12 ΔTe、U、I、P-n关系曲线(h1=20 mmm,h2=5 mmm,a1=40 mmm,a4=110 mmm)

图13 ΔTe、U、I、P-h1关系曲线(h2=5 mmm,a2=180 mmm,a4=200 mmm)

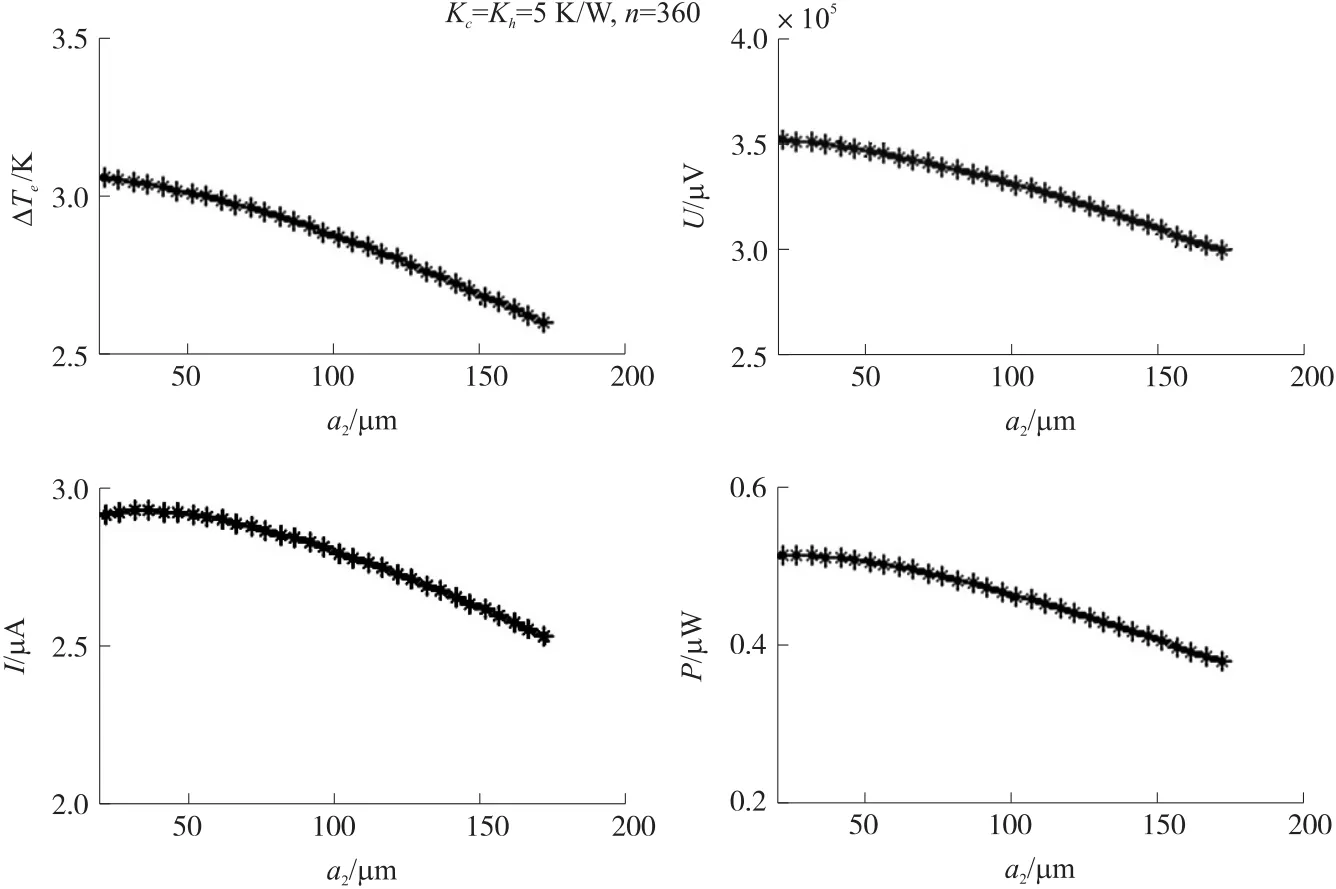

由曲线图14可知,随着顶部凸台边长的增加,ΔTe、U、I、P最终呈现递减的趋势。由曲线图15可知,随着底部凸台高度的增加,ΔTe、U、I、P递减。综合Ansys仿真和数学模型分析结果可知:①有效热阻部分凸台高度越高、边长越小器件的输出电压越高。②凸台高度增加势必会增加凸台边长,使器件电阻增加,从而使器件的输出功率降低。由此可知,为了器件ΔTe、U、I、P性能参数平衡,根据应用需求,器件顶部凸台高度应限制在一定范围之内。③底部凸台高度在能够制作接触互联的基础上,高度越小越好。④在不影响器件集成度的情况下可以适当的增加底部凸台边长。由于器件结构参数的相互约束关系,根据应用需要合理设计器件结构参数,得到器件的最佳输出性能。

图14 ΔTe、U、I、P-a2的关系曲线(h1=20 mm,h2=5 mm,a4=220 mm)

图15 ΔTe、U、I、P-h2的关系曲线(h1=20 mmm,a1=40 mmm,a4=220 mmm)

5 器件的制备

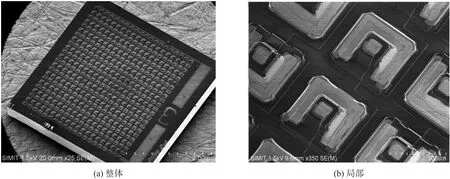

采用与MEMS工艺兼容的硅微机械加工技术制作双凸台结构的微型热电能量采集器,使得批量化、低成本生产微型热电能量采集器成为可能。两个硅片键合,将顶层硅利用KOH湿法腐蚀的方法减薄到器件层所需要的高度。然后通过两次光刻和KOH腐蚀工艺得到双凸台结构,经过沉积多晶硅、离子注入、AL互联等工艺最终实现器件的制备(如图16所示)。KOH腐蚀硅片代替成本高昂的SOI片制作热电器件不仅降低生产成本,还可以任意控制器件层的高度。在减薄的硅片上再次通过KOH腐蚀制作热电能量采集器的微结构,利用此方法加工的器件与MEMS工艺兼容,并且器件可以达到很高的集成度。

图16 器件的SEM图:器件3整体的SEM图(图左),局部SEM图(图右)

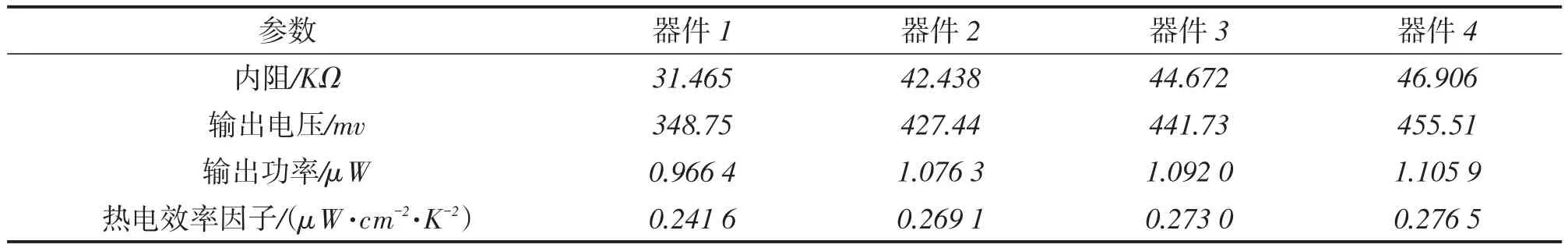

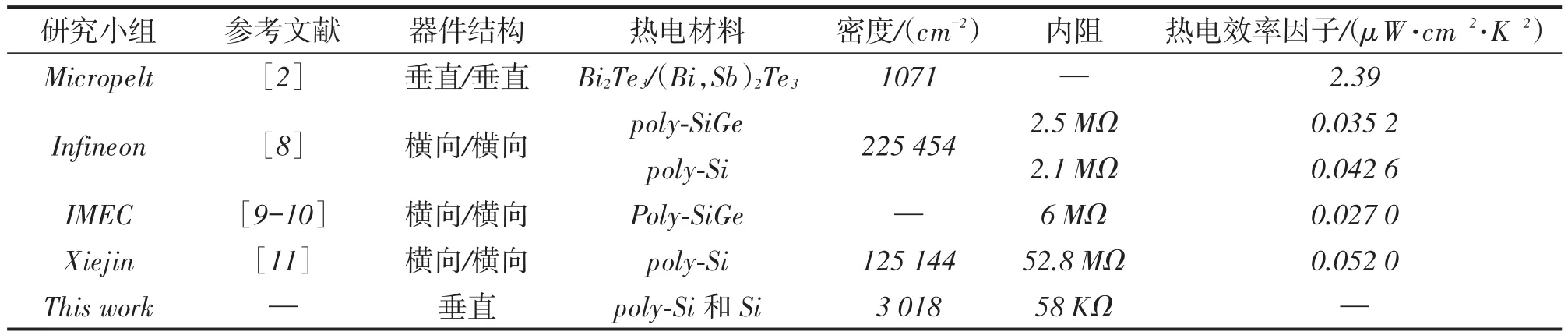

根据仿真结果,我们在一个硅圆片上制作了4种具有不同对数热电偶串联的器件,器件的热电偶对数分别为器件1-324对、器件2-437对、器件3-460对、器件4-483对,热电偶间距都为25 mm。单个热电能量采集器的器件面积大约为4 mm×4 mm,在保证器件具有较高集成度的情况下,双凸台边长分别为a1=40 mm,a3=110 mm。初步验证工艺的可行性,双凸台的高度分别为h1=20 mm,h2=5 mm,对设计的4组器件进行性能仿真,其结果如表2所示。由仿真结果可知,在顶部凸台高度仅有20 mm时,器件输出电压可达455.51 mV,输出功率可达1.105 9 mW,热电效率因子为0.276 5 μW·cm-2·K-2。如表3所示,相比Micropelt[2]设计的垂直结构的热电能量采集器,该设计1 cm2内可集成3 018对热电偶,器件的集成度约提高了3倍;相比Infineon[8]、IMEC[9-10]、Xiejin[11]等设计的平面结构的微型热电能量采集器,该器件有良好的界面接触,可以有效地降低内阻。我们的目标是研发可用于人体局域网中无线传感器、微执行器、可穿戴设备供电的微型电源。未来的主要工作是优化器件结构设计、优选热电材料,制备具有较高输出电压、较高发电功率可用于供电的微型热电能量采集器。

表2 在Kh=Kc=5 K/W,Ke=1 K/W,re=1 Ω,ΔT=5 K时,器件仿真性能参数列表

表3 微型热电能量采集器的研究比较

6 结论

基于MEMS技术设计了双凸台结构的微型热电能量采集器,通过ANSYS有限元软件针对凸台结构的几何参数仿真器件在特定温差下的分布,仿真结果表明:随着顶部凸台边长的增加,器件的温差利用率降低;随着顶部凸台高度的增加,器件的温差利用率增加。我们同时建立了该类型器件的数学模型,并分析了双凸台结构的几何参数对有效温差、输出电压、电流、输出功率的影响。有效热阻部分凸台边长取值越大,有效温差和输出电压越小,电流和输出功率先增加后减小;有效热阻部分凸台高度越高,有效温差和输出电压越大,电流和输出功率越小。ANSYS仿真和数学建模分析结果对器件优化设计具有一定的指导意义。这种模型建立的方法同样适用于其他热电能量采集器,关于单个热电偶单元的热阻和电阻根据器件具体结构进行建模和计算。基于MEMS技术制备了双凸台结构的微型热电能量采集器,证明了该器件可以实现高密度、低成本、批量化生产。微型热电能量采集器为MEMS、无线传感网络、可穿戴设备的微区电源供电问题提供了解决方案,具有广阔的应用前景。

参考文献:

[1]Roth R,Rostek R,Cobry K,et al. Design and Characterization of Micro Thermoelectric Cross-Plane Generators With Electroplated Bi2Te3,SbxTey,and Reflow Soldering[J]. Journal Of Microelectro⁃mechanical Systems,2014,23(4):961-971.

[2]Bottner H,Nurnus J,Gavrikov A,et al. New Thermoelectric Com⁃ponents Using Microsystem Technologies[J]. Journal of Microelectromechanical Systems,2004,13(3):414-420

[3]Kim M Y,Oh T S. Thermoelectric Power Generation Characteris⁃tics of a Thin-film Device Consisting of Electrodepositedn-Bi2Te3and p-Sb2Te3Thin-Film Legs[J].Journal of Electronic Materials,2013,42(9):2752-2757.

[4]Kim M Y,Oh T S. Thermoelectric Thin Film Device of Crossplane Configuration Processed by Electrodeposition and Flip-Chip Bonding[J].Materials Transactions,2012,53(12):2160-2165.

[5]Glatz W,Muntwyler S,Hierold C. Optimization and Fabrication of Thick Flexible Polymer Based Micro Thermoelectric Generator [J]. Sensors and Actuators A,2006,132(1):337-345.

[6]Glatz W,Durrer L,Schwyter E,et al. Novel Mixed Method for the Electrochemical Deposition of Thick Layers of Bi2+xTe3̌xwith Con⁃trolled Stoichiometry[J]. Electrochimica Acta,2008,54(2):755-762.

[7]Glatz W,Schwyter E,Durrer L,et al. Bi2Te3-based Flexible Micro Thermoelectric Generator with Optimized Design[J]. Journal of Microelectromechanical Systems,2009,18(3):763-772.

[8]Strasser M,Aigner R,Lauterbach C,et al. Micromachined CMOS Thermoelectric Generators as On-Chip Power Supply[J]. Sensors and Actuators A,2004,114:362-370.

[9]Wang Z Y,Leonov V,Fiorini P,et al. Realization of A Wearable Miniaturized Thermoelectric Generator for Human Body Applica⁃tions[J]. Sensors and Actuators A,2009,156(1):95-102.

[10]Su J,Leonov V,Goedbloed M,et al. A Batch Process Microma⁃chined Thermoelectricenergy Harvester:Fabrication and Charac⁃terization[J]. Journal of Micromechanics and Microengineering,2010,20(10):104005(6pp).

[11]Xie J,Lee C K,Feng H H. Design,Fabrication,and Characteriza⁃tion of CMOS MEMS-based,Thermoelectric Power Generators[J]. Journal of Microelectromechanical Systems,2010,19(2):317-324.

[12]Yu X,Xu D H,Liu Y X,et al. Significant Performance Improve⁃ment for Micro-thermoelectric Energy Generator Based on System Analysis[J]. Electrical Power and Energy Systems,2015,67:417-422.

[13]Yu X,Xu D H,Liu Y X,et al. Significant Performance Improve⁃ment for Micro-thermoelectric Energy Generator Based on System Analysis[J]. Electrical Power and Energy Systems,2015,67:417-422.

[14]Perez-marin A P,Lopeandial A F,Abad L,et al. Micropower Ther⁃moelectric Generator from Thin Si Membranes[J]. Nano Energy,2014,4:73-80.

[15]Disalvo F J. Thermoelectric Cooling and Power Generation[J]. Science,1999,285:703-706.

[16]孟为民,李伟华,黄庆安.MEMS的设计方法与系统模拟[J].传感器技术,2001,20(10):57-60.

[17]滕云,苑伟政,常洪龙.面向三维实体建模的MEMS设计方法[J].传感技术学报,2011,24(3):350-353.

[18]李振,吴淑娟,张国军,等.新型MEMS三维振动传感器的有限元分析[J].传感技术学报,2013,26(4):502-508.

[19]贺婷,杨杰,孔龄婕,等.MEMS压电-磁电复合式振动驱动微能源的设计[J].传感技术学报,2015,28(3):342-346.

[20]Liang G W,Zhou J M,Huang X Z. Output Characteristics Analy⁃sis of Thermoelectric Generator Based on Accurate Numerical Model[C].Asia-PacificPower and Energy Engineering Conference (APPEEC).Chengdu,China,2010:1-4.

吴利青(1987-),女,硕士在读,研究方向为微型热电能量采集器,主要涉及器件的设计、仿真和制备,wlqing@mail. sim.ac.cn;

熊斌(1962-),男,博士、研究员、博士生导师,长期从事微机械陀螺、加速度传感器和红外热堆传感器方面的研究,bxiong@mail.sim.ac.cn;

徐德辉(1985-),男,博士、副研究员,主要从事MEMS器件及相关工作的研究,dehuixu@mail.sim.ac.cn。

Simulation and Fabrication of MEMS Thermoelectric Generator with Two Boss-shaped Bodies*

WU Liqing,XU Dehui*,XIONG Bin

(Science and Technology on Microsystem Laboratory,Shanghai Institute of Microsystem and Information Technology,Chinese Academy of Sciences,Shanghai 200233,China)

Abstract:Based on the KOH etching,micro thermoelectric generator with two boss-shaped bodies is designed and fabricated in this paper. When the thermoelectric generator is placed in a certain temperature difference,its temper⁃ature distribution is simulated by the finite element method. Meanwhile,we conduct the mathematical modeling of the micro thermoelectric generator and simulate its output performance with its different geometrical dimensions. By curves analysis and theoretical derivation,it is obvious that the utilization rate of the temperature difference can be improved by increasing the height of the top boss-shaped body and decreased by increasing the side length of the top boss-shaped body. And it is known that the effective temperature difference,the open-circuit voltage,the loop⁃current,the output power are improved by decreasing the thermal resistance of the hot side(or the cool side). The MEMS thermoelectric generator with two boss-shaped bodies has been already successfully fabricated.

Key words:MEMS;thermoelectric generation;energy harvester;KOH etching;seebeck effect;finite element analy⁃sis;mathematical modeling

doi:EEACC:257510.3969/j.issn.1004-1699.2016.03.001

收稿日期:2015-09-17修改日期:2015-12-08

中图分类号:TN377

文献标识码:A

文章编号:1004-1699(2016)03-0305-08