基于改进CRITIC法的TBM刀具声发射信号研究

2016-04-27祝和意李宏波张合沛任颖莹

祝和意, 李宏波, 张合沛, 任颖莹

(1.陕西铁路工程职业技术学院,陕西 渭南 714000;2.盾构及掘进技术国家重点实验室,郑州 450001)

基于改进CRITIC法的TBM刀具声发射信号研究

祝和意1, 李宏波2, 张合沛2, 任颖莹2

(1.陕西铁路工程职业技术学院,陕西 渭南714000;2.盾构及掘进技术国家重点实验室,郑州450001)

摘要:针对地下施工中TBM(Tunnel Boring Machine)刀具磨损更换频繁且缺乏有效方法对其状态进行评估问题,将声发射技术用于TBM刀具检测,以TBM模态掘进试验台为对象,采集不同磨损程度的滚刀声发射信号研究声发射单特征参量及多特征参量对滚刀磨损状态趋势评估影响,提出基于改进CRITIC声发射多特征融合刀具状态评估新方法。滚刀磨损量测试表明,改进CRITIC声发射多特征融合后所得评估值对刀具磨损信息更敏感,能有效评估及预测刀具磨损状态,可为TBM刀具现场检修、保养提供指导。

关键词:声发射;CRITIC ;特征融合;TBM;状态评估

1851年,美国工程师Charles Wilson设计出世界第1台隧道连续掘进TBM (Tunnel Boring Machine)。TBM施工速度快、效率高,且能保护环境、节省劳动力,整体较经济,因而广泛用于能源、交通、水利、国防等隧道工程建设[1]。然而施工中TBM刀具磨损、报废较严重。刀具更换困难且成本高、进货周期长,不但影响工程质量也会拖延工期。因此对TBM刀具进行研究,合理评估其磨损状态及趋势对设备保养、施工均具有重要意义[2]。

TBM滚刀磨损微观上表现为刀具材料内部细微裂纹逐渐扩展过程[3-4]。声发射(Acoustic emission,AE)技术作为先进的检测手段对各种金属材料及其内部微细裂纹非常敏感,能发现材料的早期变化,故广泛用于各种机械设备检测[5-7]。本文以TBM模态掘进试验台为对象,进行试验、算法模型研究。将TBM现场不同磨损程度17寸滚刀安装于试验台,采集声发射信号,提取其多个特征参量。被测滚刀的声发射信号含大量不同声发射散点信息。由于每个声发射散点所含故障信息不同,故对评估设备状态信息贡献度也不同;而每个声发射散点提取的特征参量物理含义不同,对故障敏感程度也不同。某些特征参量能在故障早期发生突变,而某些特征参量变化趋势相对平缓,无法为设备故障状态提供预警[8]。

因此,本文对声发射散点及声发射特征参量进行研究,分析声发射单一特征参量及多散点多特征融合信息对滚刀状态趋势评估影响,提出基于改进CRITIC声发射多特征融合滚刀状态评估新方法。通过实测刀具磨损量及磨损状态,分析验证该方法的有效性,改进CRITIC声发射多特征融合所得评估值对刀具磨损信息更敏感,可有效评估及预测刀具的磨损状态,为TBM刀具现场检修、保养提供依据,方法流程见图1。

1基于改进CRITIC的多特征参量融合原理

1.1CRITIC法原理

CRITIC法通过确定评估对象各项指标的客观权数评价指标间对比强度及冲突性[9-11]。对比强度以标准差形式表现,各指标间冲突性以指标间相关性为基础,指标冲突性量化指标η可表示为

(1)

式中:rij为评价指标i,j间相关系数。

(2)

设Cj为第j个指标所含信息量,Cj越大,第j个评价指标所含信息量越大,该指标的重要性越大。第j个指标客观权重为

(3)

1.2改进CRITIC 法趋势分析原理

声发射信号含大量散点信息,每个散点对应一个声发射事件,可提取多个声发射特征参量。由于每个声发射散点事件含故障信息不同,对评估设备状态信息贡献度也不同;声发射不同特征参量具有不同物理含义,对故障敏感程度不同。对CRITIC法进行改进,将被评估对象数据样本点及其对应特征信息融合为新评估值反映设备状态信息。

设有n个被评价对象{P1,P2,…,Pn},每个P含r个{Q1,Q2,…,Qr}数据样本点。对声发射信号而言,每个数据样本散点即为1个标准AE事件,1个AE事件对应1个AE波形。每个AE波形可提取m个特征值{T1,T2,…,Tm}。设组成评价指标样本集为{Xij(k)},则AE数据样本点Q及特征值T组成的设备状态评价样本特征矩阵为

(4)

(5)

(6)

(7)

(8)

因此,fij(k)越大表示数据样本点特征评分所含综合信息量越多,即该被评价对象重要程度越大,所赋权重也越大[12-13],考虑每个数据样本点对整个被评估对象的贡献程度,减少异常样本点影响,能真实有效反应出被评估对象信息,剔除异常数据散点差异,故第k个数据样本点的客观权重为

(9)

(10)

1.3状态评估及趋势分析

在TBM模态掘进试验台上采集不同磨损程度的滚刀声发射信号,对声发射散点信息及多特征参量构造Xr×m的评价矩阵,Xr×m为r个数据样本点,每个样本点对应m个特征值。通过改进CRITIC算法获得Vr×m的赋权矩阵,对被评估分析的滚刀融合声发射多散点、多特征信号所得状态评估数值Rn可表示为

(11)

新的特征评估值Rn已融合r个声发射散点事件对应的m个特征量,不仅能全面反映声发射产生的物理过程,且能突出关键特征量作用,能更好刻画设备状态劣化趋势,避免由于特征参量选择不当对趋势分析结果的影响。基于改进的CRITIC声发射多特征融合趋势分析方法计算流程见图 2。

图2 基于改进CRITIC 法的趋势分析流程Fig.2 Flow diagram of trend analysis method based on improved CRITIC method

2TBM滚刀磨损声发射信号分析

为验证改进CRITIC声发射多特征融合权重趋势分析法对滚刀磨损预测评估的准确性。以TBM模态掘进试验台为对象采集滚刀声发射信号,见图3。试验台模拟TBM地下施工,在该平台上可进行滚刀破岩机理、刀具磨损状态趋势预测研究。TBM模态掘进试验台岩石箱体固定,通过电机驱动刀盘旋转、推进。在刀箱中安装不同磨损状态滚刀,搭载声发射数据设备采集TBM滚刀破岩的声发射信号。将施工现场磨损或报废状态单刃43.18 cm滚刀6把及完好无磨损1把分别安装在刀箱上,见图4。设置好掘进及采集参数,进行AE数据采集。

图3 TBM模态掘进试验台Fig.3TBMmodedrivingtestbench图4 滚刀及岩箱位置详图Fig.4Cutterandrockboxlocationdetails

2.1试验检测参数设置

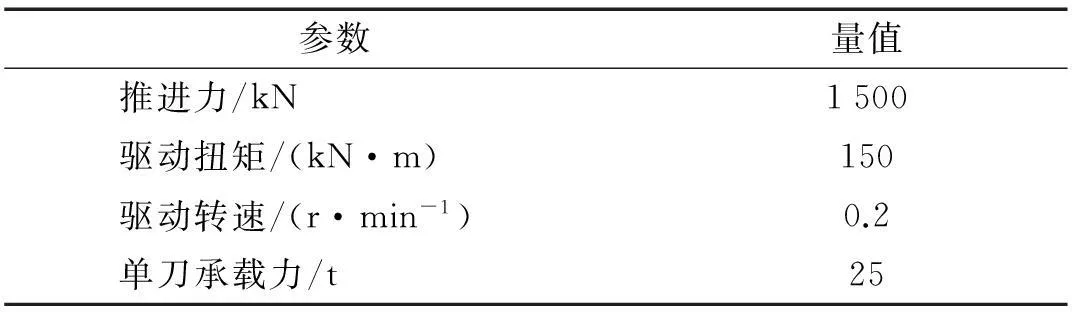

TBM模态掘进试验台严格按现场TBM装备以一定比例设计,精度较高。破岩掘进中试验台参数设置见表1。

表1 TBM模态试验台掘进参数

用美国PAC的多通道声发射数据采集系统进行数据采集,通过磁力座将声发射传感器固定在试验台刀箱上,先在刀箱中安装1把滚刀,采集180 s的声发射信号;更换滚刀,按相同步骤依次采集其余6把滚刀声发射信号。采集数据见表2。

表2 采集参数

2.2TBM滚刀AE信号分析

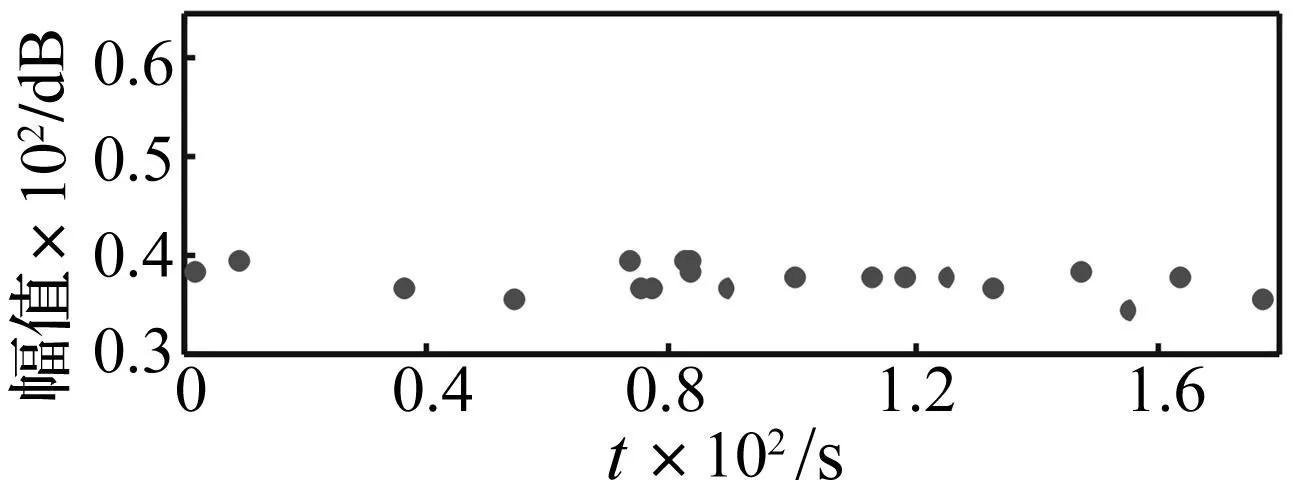

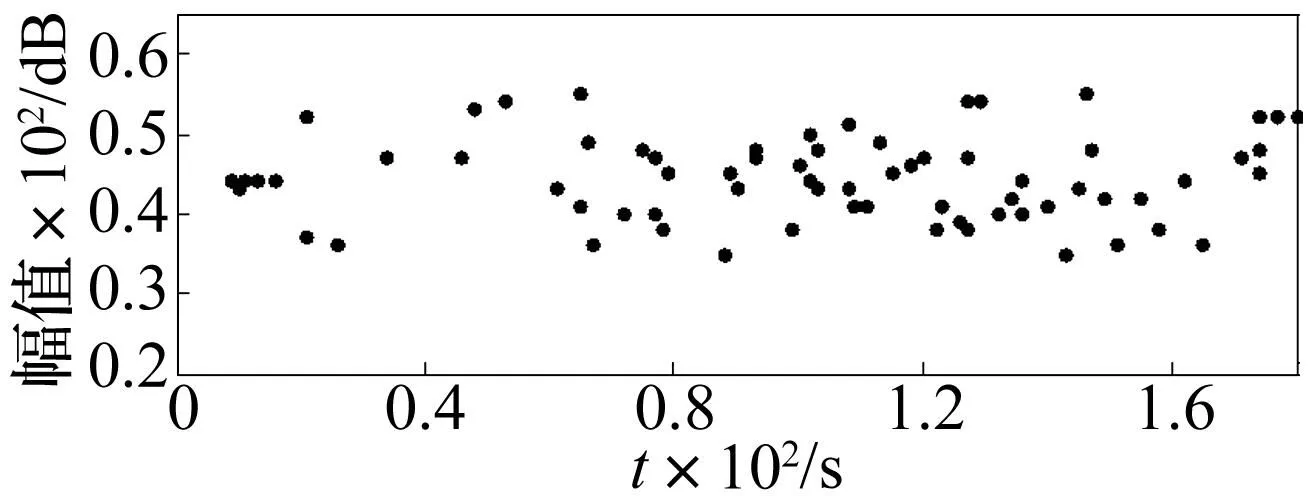

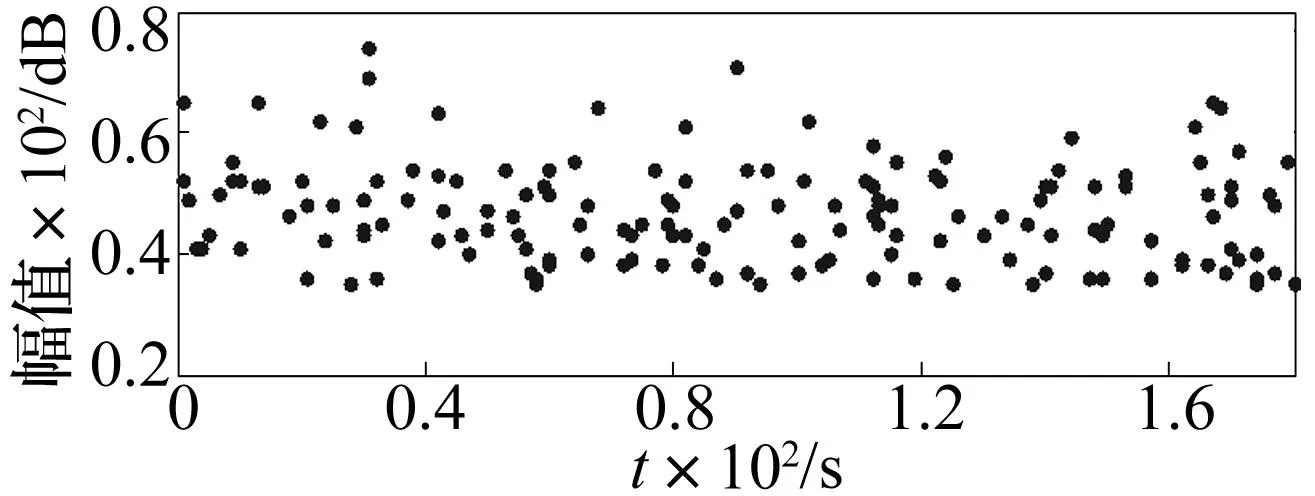

TBM滚刀掘进破岩产生的声发射信号以事件计数。针对7把不同磨损状态滚刀,在35 dB门槛阀值下均采集180 s信号,所得声发射信号数据散点图见图5~图11。其中每个散点即为1个声发射事件,每个散点均表示数据长度为2 K的AE波形。由声发射散点图看出,AE散点数越多声发射事件发生次数越多。每个AE散点均可提取声发射多个特征参量。提取10个声发射特征值,即上升时间、持续时间、信号强度、RMS、幅值、平均频率、ASL、峰值频率、能量、中心频率。设备状态评估及趋势预测常合理有效利用多特性值。而此特征值选择对状态趋势预测结果差异较大,特征参量选择对分析结果影响亦较大。某些特征量能在故障早期发生突变,而另些特征量变化趋势平缓,无法为设备故障状态提供预警。

图5 滚刀1AE散点图Fig.5 Hob 1AE scatter diagram

图6 滚刀2AE散点图Fig.6 Hob 2AE scatter diagram

图7 滚刀3AE散点图Fig.7 Hob 3AE scatter diagram

图8 滚刀4AE散点图Fig.8 Hob 4AE scatter diagram

图9 滚刀5AE散点图Fig.9 Hob 5AE scatter diagram

图10 滚刀6AE散点图Fig.10 Hob 6AE scatter diagram

图11 滚刀7AE散点图Fig.11 Hob 7AE scatter diagram

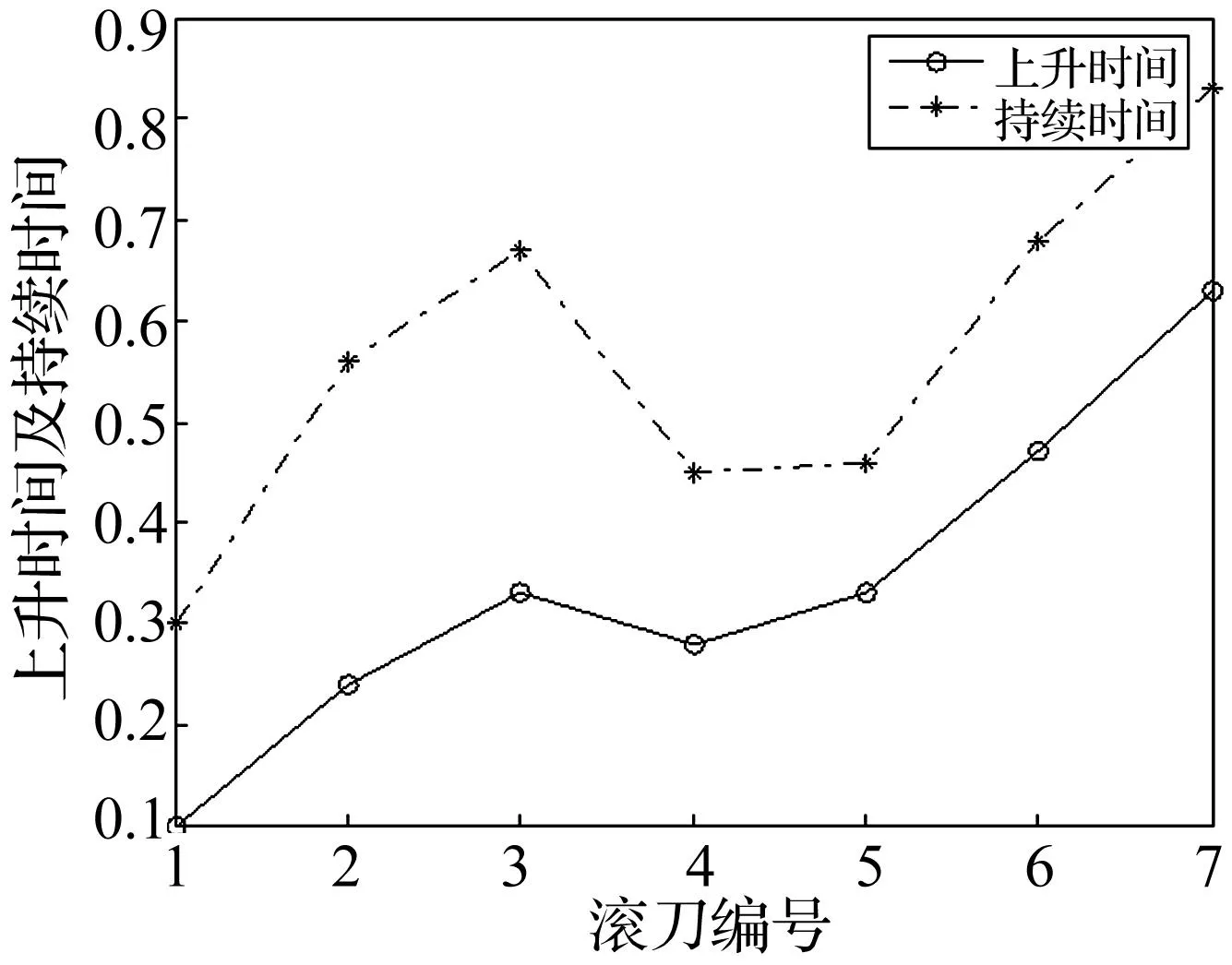

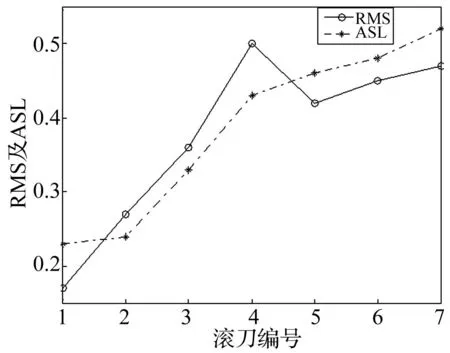

针对声发射10个单一特征参量进行分析所得TBM滚刀磨损状态趋势见图12~图16。由5图看出,10个特征值中仅有ASL及信号强度2个特征参量能反映滚刀的劣化趋势, 而其它8个特征无法有效反映滚刀趋势变化。因此特征值选择对设备状态评估差异性较大。

图12 上升、持续时间特征趋势分析Fig.12 The rise and durate time features trend analysis graph

图13 RMS及ASL特征趋势分析Fig.13 RMS and ASL features trend analysis graph

图14 峰值、中心频率特征趋势分析Fig.14 The peak frequency and center frequency features trend analysis graph

图15 幅值及平均频率特征趋势分析Fig.15 Amplitude and mean frequency features trend analysis

图16 信号强度及能量特征趋势分析Fig.16 Signal strength and energy features trend analysis graph

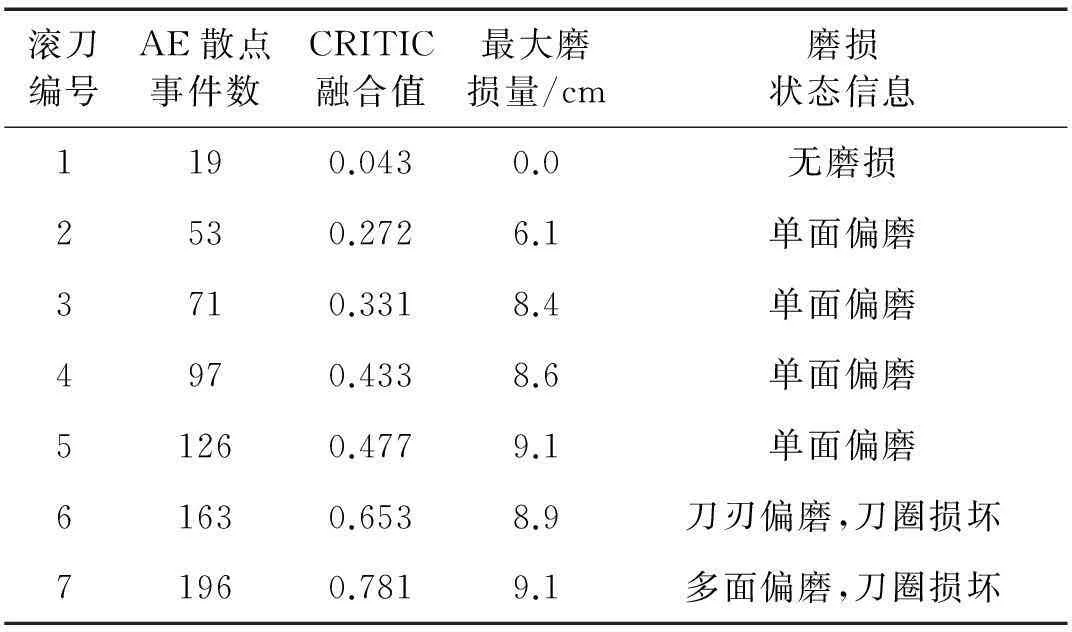

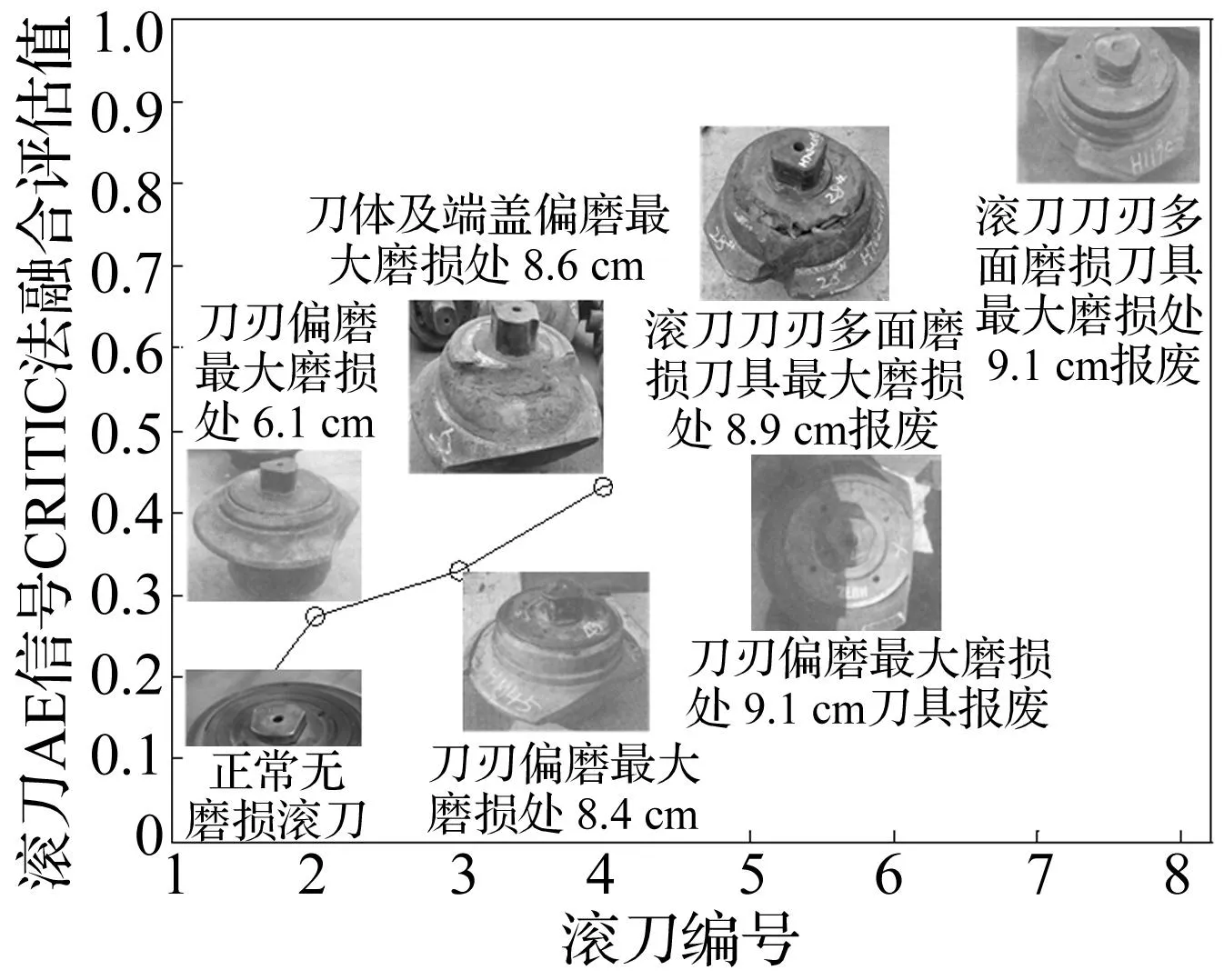

利用声发射单一特征参量对TBM滚刀磨损状态趋势分析不确定性较大,不能准确反映滚刀磨损状态,因此考虑分析声发射的多特征参量,对TBM滚刀声发射多散点多特征信息进行融合,综合考虑各特征量作用,利用改进的CRITIC法对多个特征参量分别赋权,获得综合评估值,利用新评估值Rn综合评价TBM滚刀的磨损劣化趋势,用AE散点数据消除异常样本点影响。特征融合后能强化有用特征值赋权,消除偏差大异常点影响,新特征值对评估滚刀磨损趋势更敏感,通过刀具磨损量实际测试表明,该方法能准确反映刀具的磨损状态。分析结果见表3及图17。

表3 滚刀状态分析信息

图17 滚刀多特征融合趋势分析图Fig.17 Hob multi feature fusion trend analysis graph

实测滚刀5、7最大磨损量均为9.1 cm,见图18。可见仅以滚刀磨损量衡量刀具磨损程度两者应相同,但滚刀7出现多面磨损。而通过改进CRITIC多特征参量融合法可区别出两者磨损的差异性,从而进一步验证该方法对刀具磨损信息评估的敏感性。

通过改进CRITIC算法,对声发射多散点多特征参量融合能有效评估滚刀磨损状态及劣化趋势。本文刀具样本数量较少,可增加样本数量进行磨损种类分析,利用本文方法对不同磨损状态刀具进行精细区分。

图18 滚刀5、7磨损比较Fig.18 Hob 5 and 7 wear analysis

3结论

(1) 改进的CRITIC权重趋势分析方法综合考虑磨损声发射数据样本点差异及多特征值影响,对每个数据样本点对应的多个特征值赋权获得赋权矩阵,强化对状态评估贡献度大的特征值赋权,消除偏差较大异常样本点影响,多散点多特征参量融合的新指标能突出关键参量影响,对磨损故障信息更敏感。

(2) 将所提基于改进CRITIC声发射多特征融合的新方法用于TBM滚刀磨损状态评估趋势分析,能有效区分、评估TBM滚刀磨损状态,避免由于声发射特征参量选择不当造成的评判结果不准确影响,对刀具磨损程度区分度强,可为现场TBM刀具检维、保养提供数据参考。

参 考 文 献

[1] Gong Q M,Zhao J,Hefny A M.Numerical simulation of rock fragmentation process induced by two TBM cutters and cutter spacing optimization[J]. Tunnelling and Underground Space Technology,2006(64):2509-2516.

[2] 孙金山,陈明,陈保国.TBM滚刀破岩过程影响因素数值模拟研究[J].岩土力学,2011,32(6): 1892-1897.

SUN Jin-shan,CHEN Ming,CHEN Bao-guo.Numerical simulaition of influence factors for rock fragmentation by TBM cutters[J]. Rock and Soil Mechanics,2011, 32(6): 1892-1897.

[3] Jamaludin N, Mba D. Monitoring extremely slow rolling element bearings part 1[J].NDT & E International,2002(35):349-358.

[4] Rogers L M. The application of vibration analysis and acoustic emission source location to on-line condition monitoring of antifriction bearings[J]. Tribology International,2004, 12(2) :51-59.

[5] Ghamdi A M,Cole P,Such R,et al.Estimation of bearing defect size with acoustic emission[J].Insight,2004,46(12):758-761.

[6] NiShimoto C R,Citti P. Comparison of accelerometer and acoustic emission signals as diagnostic tools in assessing bearing[C]//Proceedings of 2nd International Conference on Condition Monitoring, London, UK, 1988: 117-125.

[7] Korenaga A,Yoshioka T. Development and application of stress-wave acoustic diagnostics for roller bearings [J]. Proceedings of SPIE, The International Society for Optical Engineering, 2000,28:58-70.

[8] Toshiharub T, Katsuhiko M. Development of a new composite structure segment for large diameter shield tunnel[J]. Tunnelling and Underground Space Technology,2004,12(2):58-70.

[9] Jahan A, Mustapha F, Sapuan S M,et al. A framework for weighting of criteria in ranking stage of material selection process[J]. The International Journal of Advanced Manufacturing Technology,2012,58 (1): 411-420.

[10] Anis C. Nonlinear channel estimation for of dm system by complex LS-SVM under high mobility condittons[J]. International Journal of Wireless & Mobile Networks,2011,6(12):758-761.

[11] 邵忍平,李永龙. 基于EMD小波阈值去噪和时频分析的齿轮故障模式识别与诊断[J]. 振动与冲击,2012,31(8):96-106.

SHAO Ren-ping, LI Yong-long. Gear fault pattern identification and diagnosis using time-frquency analysis and wavelet threshold de-noising based on EMD [J]. Journal of Vibration and Shock, 2012,31(8):96-106.

[12] Segata N, Blanzieri E. Operators for transforming kernels into quasi-local kernels that improve SVM accuracy[J]. Journal of Intelligent Information Systems, 2011, 37(2): 155-186.

[13] Diakoulaki D, Mavrotas G, Papayannakis L. Determining objective weights in multiple criteria problems: the critic method[J]. Computers and Operations Research,1995(7): 178-182.

Acoustic emissions of TBM tools based on an improved CRITIC method

ZHUHe-yi1,LIHong-bo2,ZHANGHe-pei2,RENYing-ying2

(1. Shanxi Railway Institute,Weinan 714000, China;2. State Key Laboratory of Shield Machine and Boring Technology, Zhengzhou 450001, China)

Abstract:TBM tools have to be replaced frequently because of wear. There is a lack of an effective method to evaluate the tool condition in underground construction. The acoustic emission technology is applied to detect the health condition of the TBM tool. Single or multiple acoustic emission features were used to estimate the wear trend according to the acoustic emission signals from a TBM mode at different levels of wear. An improved CRITIC method to evaluate hob wear was put up. The disc cutter wear test showed that the improved CRITIC method is more sensitive to the tool wear levels. The new method is more efficient to evaluate and predict tool wear,and it provides guidance for repairing and maintaining of the cutting tool.

Key words:acoustic emission;CRITIC;feature fusion;TBM;condition assessment

中图分类号:U45

文献标志码:A

DOI:10.13465/j.cnki.jvs.2016.06.036

收稿日期:2015-04-23修改稿收到日期:2015-08-26

基金项目:国家863计划(2012AA041801);国家973课题(2014CB046906)

第一作者 祝和意 男,副教授,1979年生