基于贝壳表面形态的内燃机活塞仿生设计

2016-04-25吴波丛茜孙天宇刘鸿涛田为军

吴波,丛茜,孙天宇,刘鸿涛,田为军

(1. 吉林大学 工程仿生教育部重点实验室和汽车仿真与控制国家重点实验室,吉林 长春 130022; 2.长春工程学院 工程训练中心,吉林 长春 130012; 3.长春祈健生物制品有限公司 工程维修部,吉林 长春 130012; 4.长春工程学院 水利与环境工程学院,吉林 长春 130012)

基于贝壳表面形态的内燃机活塞仿生设计

吴波1,2,丛茜1,孙天宇3,刘鸿涛4,田为军1

(1. 吉林大学 工程仿生教育部重点实验室和汽车仿真与控制国家重点实验室,吉林 长春 130022; 2.长春工程学院 工程训练中心,吉林 长春 130012; 3.长春祈健生物制品有限公司 工程维修部,吉林 长春 130012; 4.长春工程学院 水利与环境工程学院,吉林 长春 130012)

摘要:内燃机活塞-缸套系统摩擦减小对节能减排产生巨大影响。以LX-2V型汽车内燃机为试验母体。将贝壳表面的减阻、耐磨条纹形态应用于内燃机中的主要摩擦副—活塞裙部上。制定三水平三因素正交实验方案。在裙部最恶劣工况下,对标准活塞和9个仿生活塞模型进行有限元接触分析,得出三个最典型试验指标,并将其对比研究。采用极差分析法进行试验优化设计。最后,选取标准活塞、最优性能仿生活塞、最优组合活塞,进行内燃机耐久性台架试验。结果表明:仿生活塞在卸载活塞回油孔集中应力和减阻、耐磨性能均高于标准活塞;仿生活塞平均磨损量较标准活塞减小了42.9%;仿生活塞平均气缸压力变化率较标准活塞平稳性提高了50.2%。

关键词:内燃机;仿生活塞;毛蚶;正交试验;有限元分析;极差分析法;标准活塞

汽车作为人们日常生活的代步和运输工具,其动力之源内燃机,其燃烧总能量的15%损耗在机械运动中,而其中很大一部分损耗由摩擦引起,仅活塞-缸套系统摩擦副产生的摩擦功耗就高达整个内燃机摩擦损耗的50%左右[1]。本文考虑到巨大的内燃机使用量,即使将活塞-缸套系统的摩擦损耗降低很小幅度,也可以对减少能源消耗和改善环境产生较大影响。故将研究重点放在活塞-缸套系统的减阻、耐磨上。

生物界中的很多物种在经过千万年的优胜劣汰和进化形成了减阻的非光滑形态。很多人已经将生物体上这种减阻的非光滑形态应用于工程机械中的摩擦副表面。Walsh等[2]在NASA兰利研究中心开始了平板沟槽湍流减阻研究,并将这种非光滑表面粘贴在飞机上,结果表明阻力减小6%~8%。Etsion等[3-4]在水泵密封环表面加工凹坑,得出最优凹坑深径比,将其与光滑密封环对比试验,凹坑密封环不仅耐磨性增强而且寿命延长。杨卓娟[5]通过试验发现表面带有凹坑和网格的轧辊耐磨性好、磨损小、寿命长。张金波等[6]将栉孔扇贝瓣表面的棱纹形结构应用于深松铲刃上,采用2种材料制备了4种试验样件,发现拥有3行仿生肋条型试验样件磨损量最小,65Mn和T10仿生试验样件比平板型样件的磨损量质量分别减小了17%~30%和13%~24%。

本文以LX-2V型汽车内燃机为试验母体。将贝壳表面的减阻、耐磨条纹形态应用于内燃机中的主要摩擦副——活塞裙部上,以起到使活塞减磨、增润、延寿的作用。

1标准活塞动力学分析

本文中的LX-2V型汽车内燃机,为直列四缸、排量1.6 L、曲轴最大转速6000r/min、气缸点火顺序1- 3 -2- 4。

1.1活塞动力学分析

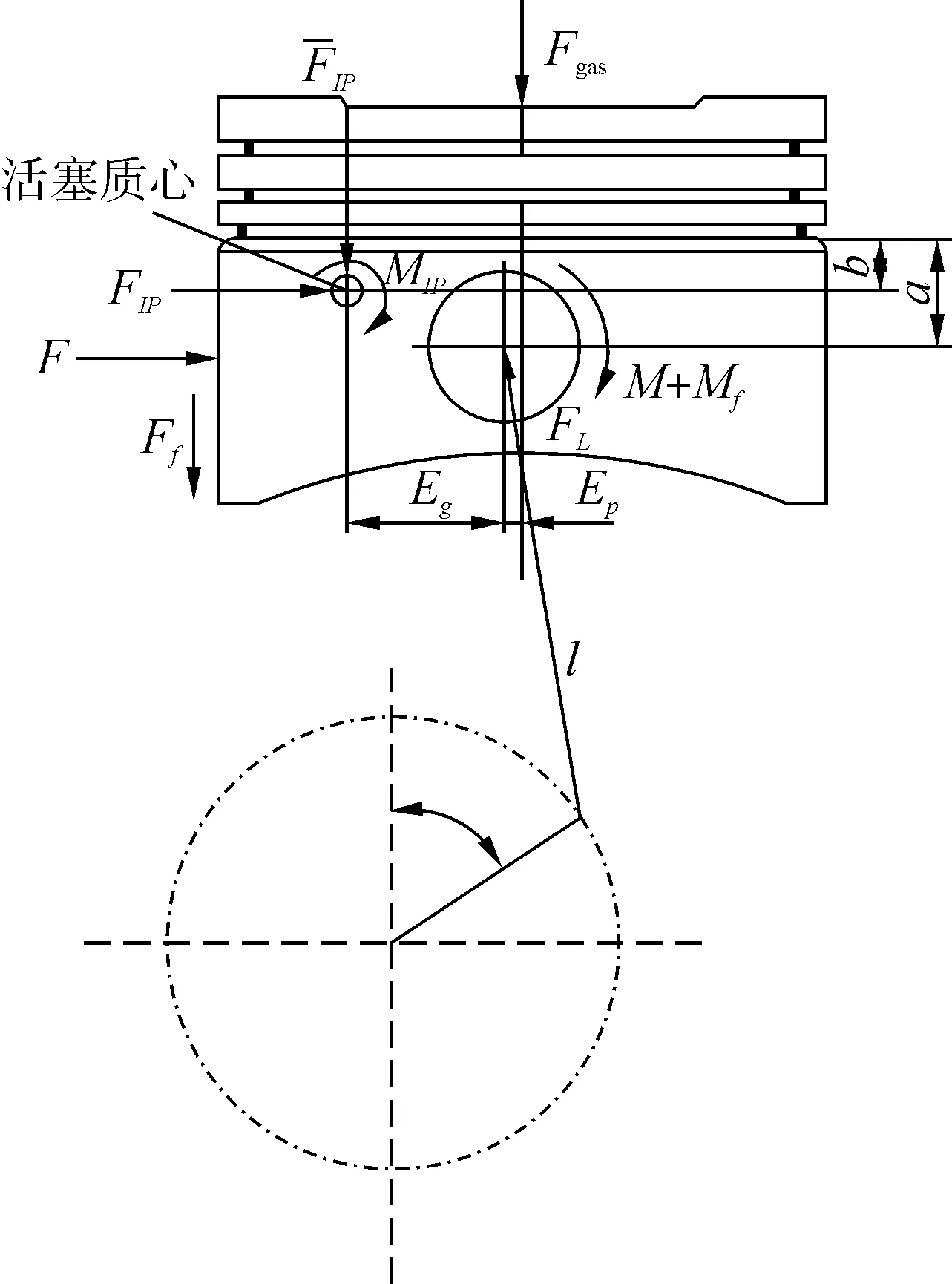

对活塞进行受力分析[7-9](如图1),为后文中活塞有限元分析做铺垫,现将活塞受到的各个力均转换成与曲轴转角相关的变量。

图1 活塞受力分析Fig.1 Force analysis of piston

活塞在气缸中的位移、速度及加速度,方程为

(1)

(2)

(3)

式中:r为曲轴半径;ω为曲轴转速;θ为曲轴转角;C=EP+rsinθ,Ep为活塞销偏心距;l为连杆长度。

活塞往复惯性力为

式中:mpis为活塞质量。

连杆与活塞轴向中心线夹角为

作用于活塞上的力和力矩平衡方程如下:

(4)

(5)

(6)

式中:Fgas为气缸顶部燃气压力,Ff、Mf为活塞裙部所受摩擦力和摩擦力矩,FL为连杆对活塞的支反力,F、M为活塞裙部所受法向力和其产生的力矩,a为活塞裙部顶端距离销中心线的轴向长度,b为活塞裙部顶端距离活塞质心的轴向长度,Eg为活塞质心与销中心的径向距离。

1.2活塞应力应变特性研究

本文首先对标准活塞进行应力、应变分析,以便根据裙部不同区域的载荷和润滑条件合理设计仿生活塞条纹形态、尺寸和分布方式。由于活塞在气缸内往复运动同时径向存在二阶摆动,故在最大曲轴转速的情况下,设曲轴转角在0°时为进气冲程起始,曲轴转角为390°时活塞主推力面与缸套最贴近[10]。为了分析过程准确、简便,首先对标准活塞受力模型进行简化,计算出活塞在曲轴转速为6 000 r/min转角为390°时刻,活塞顶部压力、活塞惯性力、裙部表面侧压力。以此作为有限元接触分析的边界条件,此边界条件为活塞裙部最恶劣的工况数据,其模拟结果具有可行性和可比性。

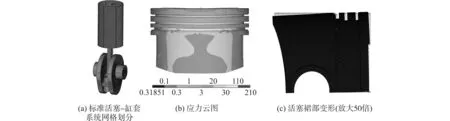

根据ANSYS有限元分析软件统一标准活塞-缸套系统中各个部件材料性能参数单位,运用映射和智能划分网格方法对活塞-缸套系统实体模型划分网格(如图2(a))。选择Solid186单元,两种网格划分精度均选择2。加载曲轴最大转速下转角为390°时刻时活塞顶部压力、活塞惯性加速度,对活塞缸套间做接触分析[11-12]。得出标准活塞应力云如图2(b)、活塞裙部变形如图2(c)(变形放大50倍显示)。由标准活塞有限元分析结果可以看出,应力最大点在第三道活塞环槽回油孔位置。应力排布,沿活塞裙部径向方向呈抛物线分布,活塞裙部底端变形最大。

图2 标准活塞有限元分析结果Fig.2 Limited element analysis results of standard piston

2仿生活塞设计研究

2.1 仿生条纹尺寸确定

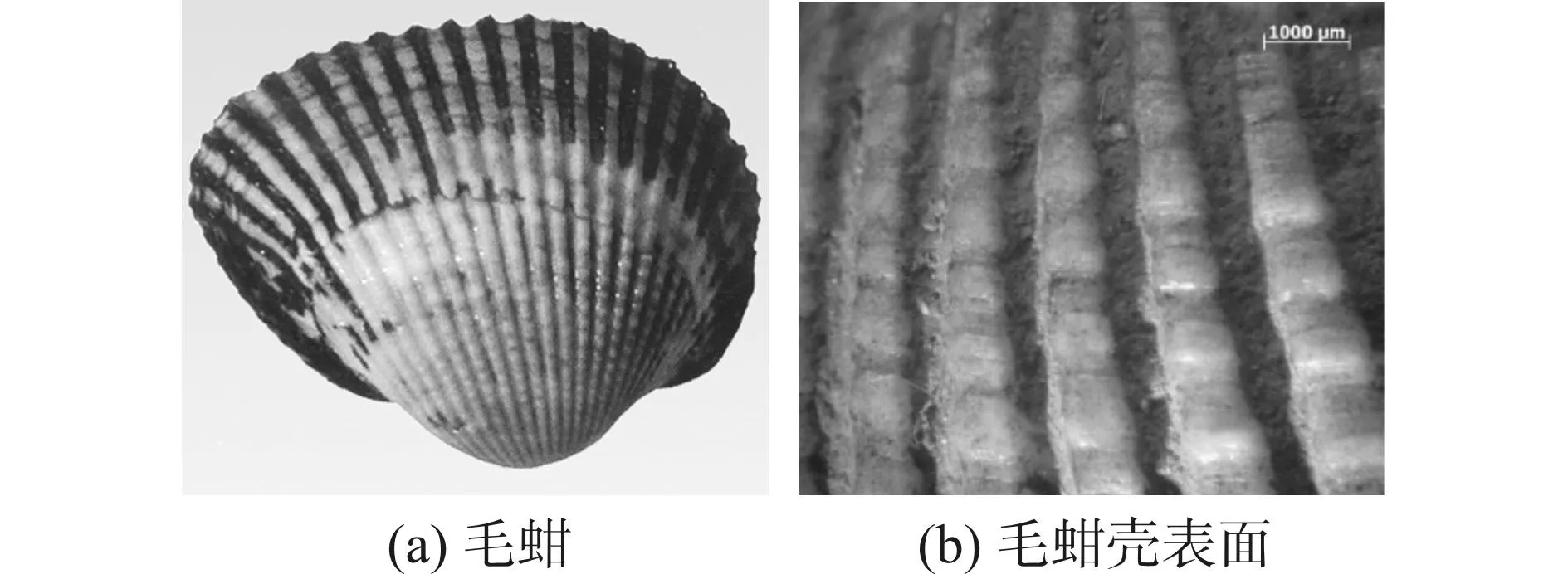

贝壳由强韧的天然矿化材料组成,体表排布着具有抗磨损和耐冲蚀的条纹凸脊形态。使其长期生存在湍流和泥沙中扔完好无损。本文选用贝壳类生物毛蚶,作为仿生原型,将其壳表形态应用于内燃机活塞裙部上。毛蚶成体壳长4~5 cm,壳坚厚而宽,双壳膨凸;左壳略大于右壳。毛蚶壳表排布着条纹凸脊,脊宽度范围1.1~1.6 mm,脊间间距范围 0.5~0.8 mm,最窄处约 0.67 mm[12](如图3)。由于在泥沙和水流冲蚀过程中,毛蚶体表形状使其旋转至流体与凸脊方向一致,故其壳表磨损过程近似于活塞裙部。本文结合试验用活塞外形尺寸,将毛蚶体表凸脊形态尺寸按比例放大,沿活塞轴向方向加工条纹于活塞裙部,定义仿生条纹列间距范围为8~12 mm,条纹深度范围为0.8~1 mm,条纹宽度范围为0.8~1 mm。

图3 毛蚶非光滑体表Fig.3 Non-smooth surface of the Scapharca Subcrenata

2.2仿生活塞设计及有限元分析

2.2.1 仿生条纹活塞正交试验方案制定

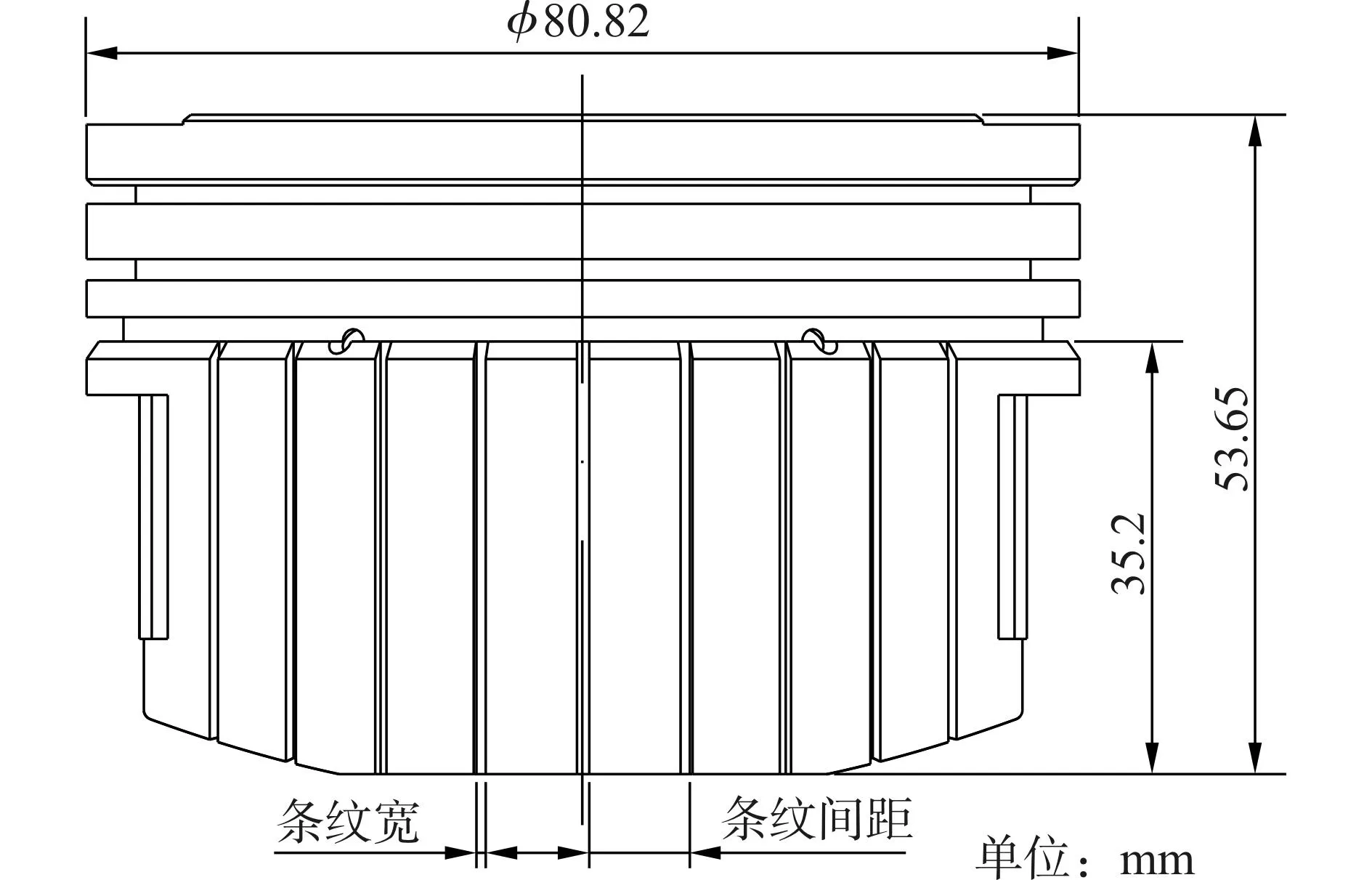

内燃机工作过程中,活塞在缸套内往复运动,使活塞和缸套摩擦功耗小、磨损少的最佳办法即为润滑油的充分供给。经研究表明,流过毛蚶表面的流体在其凸脊内会存在低速运行状况[13]。故本文设计中,在高速运行的活塞裙部表面沿轴向方向加工条纹(详见图4),而条纹内存储的润滑油在相对低速的状况下被存储下来,当润滑油存储到一定程度,便可以左右外溢,起到良好的润滑效果。从而使活塞在达到减阻、耐磨目的的同时,保证了工作过程中不宜疲劳失效。

条纹以垂直竖列形式均匀分布于活塞裙部,且条纹贯穿于整个裙部即条纹长度等于裙长,列方向沿活塞圆周,行方向沿活塞轴向方向。

图4 仿生条纹形活塞裙部示意图Fig.4 Bionic stripe in the piston skirt

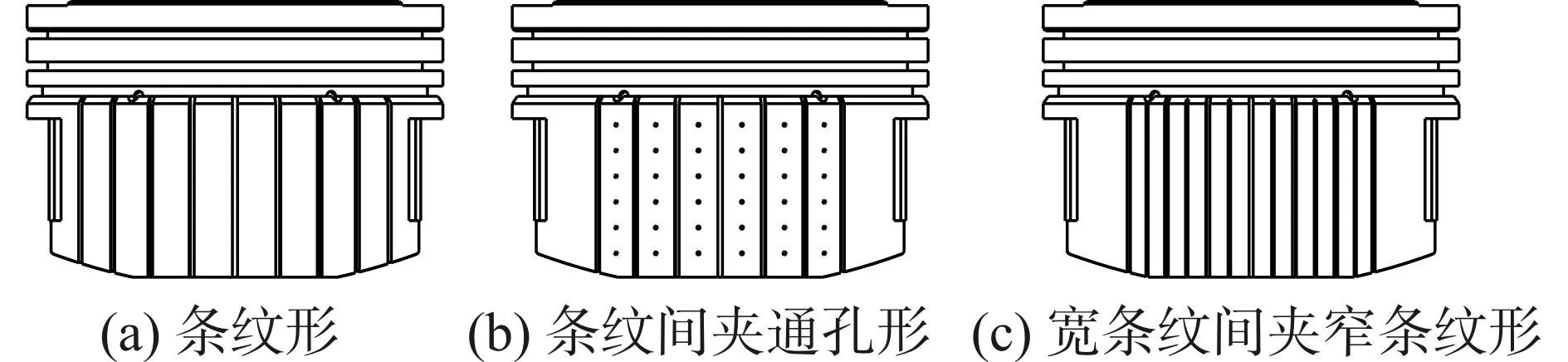

本文采用三种条纹分布类型,条纹形如图5(a)所示;条纹间夹通孔形即条纹间夹入通孔列如图5(b)所示,第一行孔中心线距离活塞顶端距离为24 mm,孔均布6行,行间距为5 mm;宽条纹间夹窄条纹形即条纹间夹入一浅窄条纹如图5(c)所示。

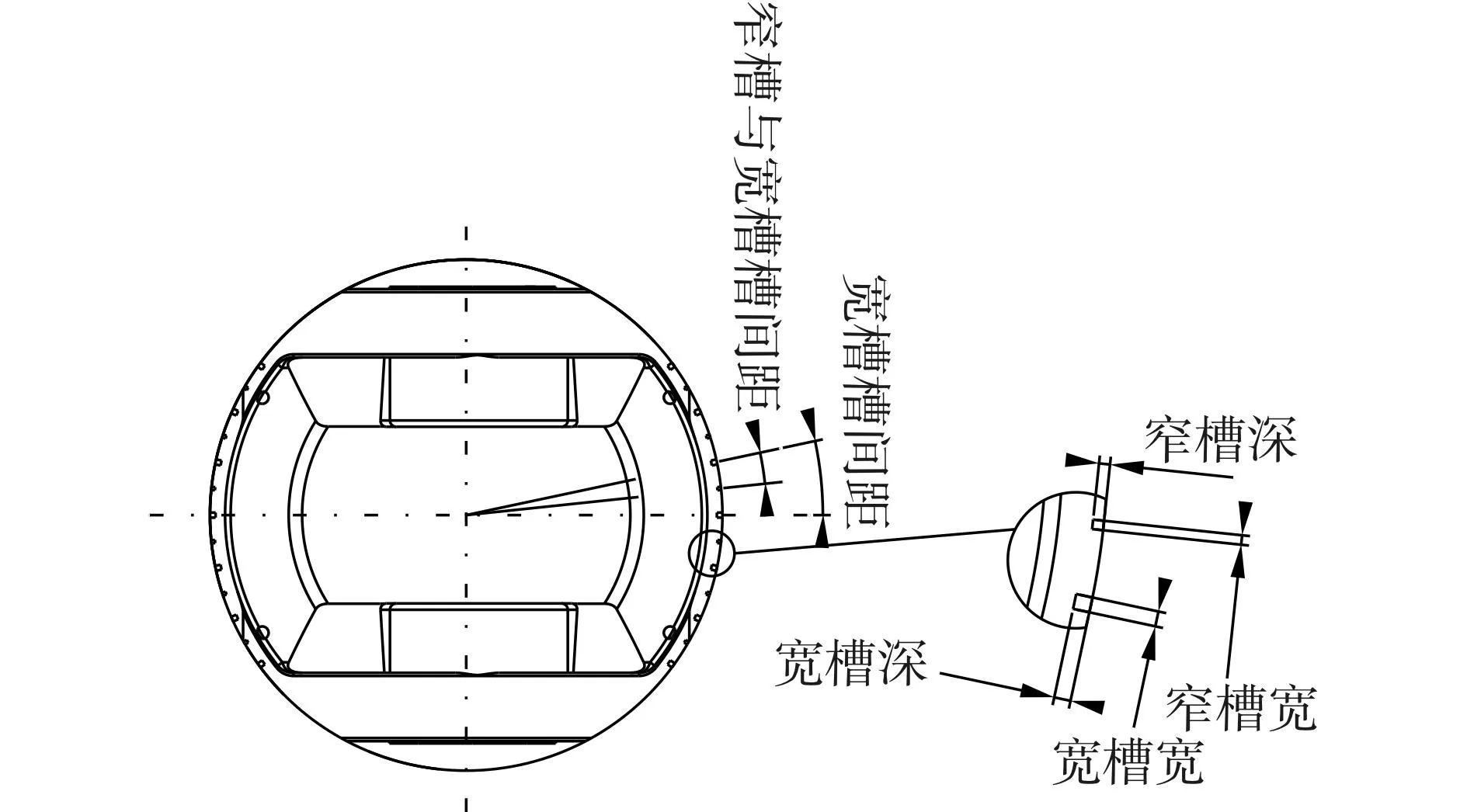

图5 三种类型条纹分布Fig.5 Three types of stripe distribution

本文采用三种类型的条纹深宽,条纹深度设为0.8、0.9、1 mm,条纹宽度等于条纹深度。条纹间夹通孔形条纹宽与孔直径对应尺寸为:条纹宽(孔径)0.8(0.5)、0.9(0.6)、1(0.7) mm。宽条纹间夹窄条纹形宽条纹与中间浅窄条纹对应尺寸为:宽条纹宽(窄条纹宽)0.8(0.5)、0.9(0.6)、1(0.7) mm,窄条纹深度等于窄条纹宽度。本文采用三种类型的条纹间距,条纹间距从活塞顶端看,以活塞径向中心轴线为圆心,条纹行间距取8度(11个槽)、10度(9个槽)、12度(7个槽)。如图6所示。

图6 条纹尺寸Fig.6 Stripe size

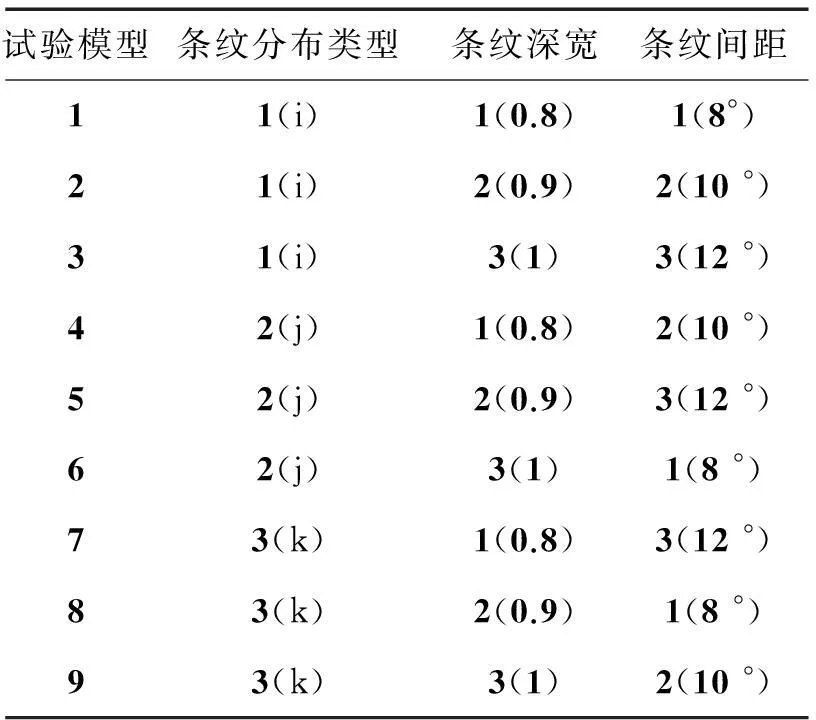

根据上述仿生活塞设计原则,在仿生条纹形活塞的设计中采用了三个试验因素且每个因素选择了三个水平,因此应用三水平三因素正交表L9(33)编制模拟实验方案[14],如表1所示。

表1 仿生条纹形活塞模拟试验

注:i-条纹形, j-条纹间夹通孔形, k-宽条纹间夹窄条纹形。

2.2.2 仿生条纹形活塞有限元分析

采用与标准活塞一致的边界条件对仿生活塞进行有限单元非线性接触分析。标准活塞应力最大位置出现在活塞第三道环槽的回油孔处,为了验证仿生条纹对集中应力的卸载作用,选取回油孔处最大应力作为试验指标之一;活塞裙部油膜厚度直接影响活塞表面的润滑效果,裙部表面变形大小决定了

油膜均匀排布的程度和油膜厚度[15-17],故选取活塞裙部最大变形为试验指标之二;由于仿生条纹在一定程度上影响了仿生活塞的刚度,故仿生活塞上的最大应力均大于标准活塞,但都在铝合金材料的许用应力范围内且都仅稍高于标准活塞,由于活塞裙部最大应力可以直接反应裙部所受摩擦力情况,故选取裙部最大应力为试验指标之三。仿生活塞有限元分析结果详见图7。

2.2.3 仿生条纹活塞试验优化设计

本文依据正交表的综合可比性,利用极差分析法[15]对上述正交试验方案结果进行分析,确定最优水平为:条纹形、条纹深宽0.8 mm、条纹间距12°;主次因素为:条纹深宽、条纹间距、条纹分布类型。

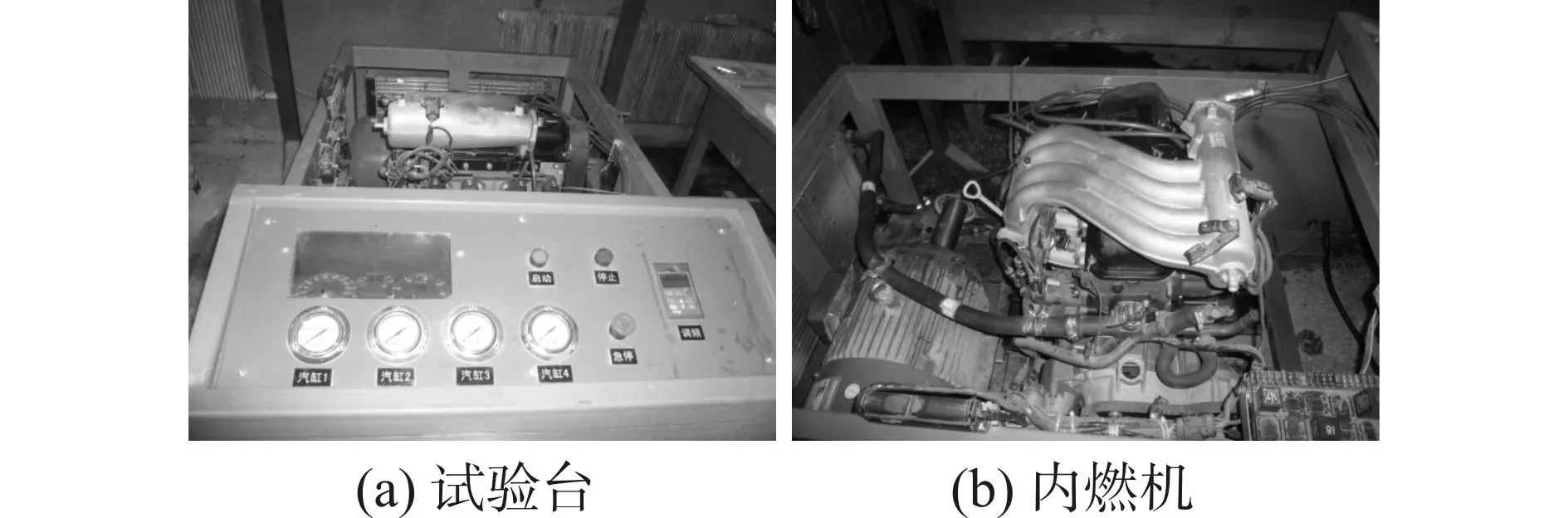

3台架试验

本文中仿生活塞实际工况下的性能指标通过内燃机台架冷试验来验证。对内燃机整机进行耐久性试验,用电机带动飞轮使活塞在缸套中做往复运动。严格按照内燃机台架试验标准制定试验方案,磨合期20 h曲轴转速选取怠速800 r/min,耐久性试验700 h曲轴选取正常转速3 200 r/min(如图8)。

本文的研究目的是改善活塞缸套摩擦系统的界面润滑条件,解决活塞缸套系统的摩擦磨损问题,因此在台架试验中,一方面要针对内燃机整机的动力性、经济性和可靠性进行测试,观察活塞裙部形态改进对内燃机整机工作性能的影响,本试验通过检测各个气缸试验初期和末期压力变化率来实现,根据动力学分析可知气缸压力变化率越大,摩擦产生的机械损耗越大;另一方面要测定裙部仿生设计对活塞的结构特性及耐磨性能的影响,本试验通过检测活塞试验前后的质量和试验后活塞裙部表面粗糙度来检验磨损情况。

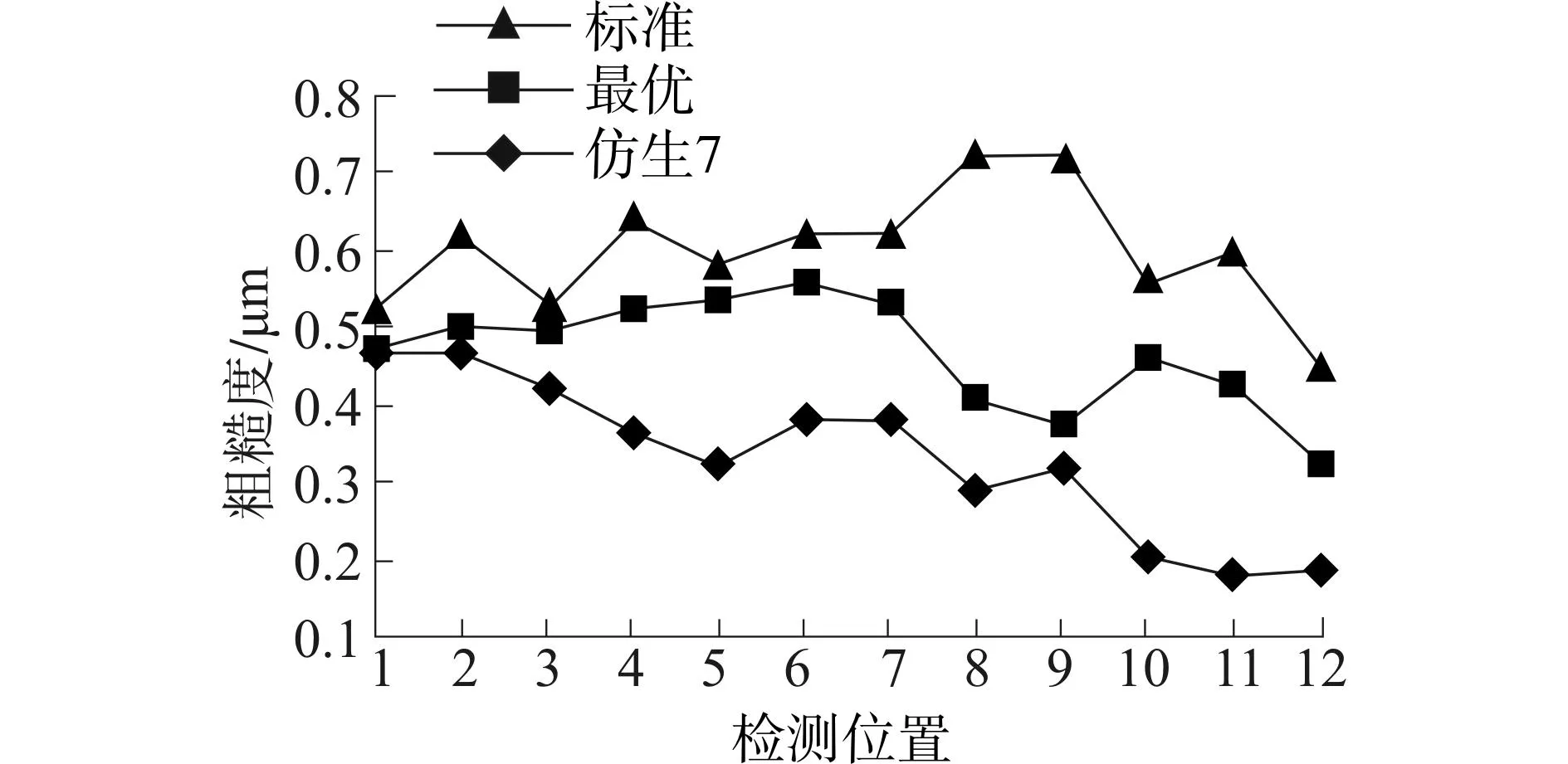

由于台架试验周期长,故本试验选取标准活塞、有限单元分析中综合性能最好的仿生活塞7、优化设计中最优水平活塞进行对比研究。试验结果详见表2和图9。

(a)回油孔最大应力 (b)活塞裙部最大变形 (c)活塞裙部最大应力图7 标准和仿生活塞有限元分析结果对比Fig.7 The finite element analysis results of standard and bionic pistons

图8 台架试验Fig.8 Bench test

标准活塞仿生活塞7最优活塞磨损量/g0.2000.1070.122气缸压力变化率/%2.82%1.39%1.42%

采用粗糙度轮廓仪检测粗糙度,检测位置由下至上均布于活塞裙部侧表面,对裙部周向中间位置进行取样,且仿生活塞每处检测都对标准活塞进行对应检测,以进行对比使检测结果误差达到最小。活塞在运动过程中,分布在销孔两侧的裙部表面均发生摩擦、磨损,但由于活塞销孔的偏心设计,使活塞运动过程中主推力面受力更大,试验效果更明显,此处仅对活塞裙主推力面进行分析。将轮廓算数平均偏差作为分析依据,且指标越大表明磨损量越大,结果详见图9(图中横坐标左侧为裙部底端测量值,右侧为裙部顶端测量值)。

图9 粗糙度检测结果Fig.9 Roughness test results

4讨论

根据图7中3个试验指标情况、试验优化设计结果以及内燃机台架试验数据对仿生活塞进行机理分析:

1)由有限元分析3个试验指标可以看出:

所有仿生活塞的回油孔最大应力均大于标准活塞,说明仿生条纹将活塞上回油孔处的集中应力卸载分散。1、3、7、8号仿生活塞回油孔最大应力较小,说明条纹形和宽条纹间夹窄条纹形排布较条纹间夹通孔形排布有更好的卸载应力效果;凹槽深度为0.8 mm,凹槽间距为8°和12°时,回油孔处应力卸载效果最佳。回油孔处的集中应力,使回油孔所在的活塞环槽成为活塞工作过程中最易疲劳失效的部位之一,仿生条纹的设计延长了活塞的疲劳寿命。

1、4、7号仿生活塞裙部最大变形较小。润滑油膜在活塞裙部的均匀排布,直接影响了活塞的润滑和摩擦性能。仿生活塞裙部表面的条纹加工影响的了活塞刚度,使仿生活塞裙部变形均大于标准活塞,但与标准活塞的变形差距很小。虽然仿生活塞较标准活塞裙部油膜排布均匀程度小,但仿生条纹内可以存储润滑油和磨屑,使活塞在运动过程中的任何位置都有充足的润滑油供给,避免了干摩擦的发生。有效的防止了拉缸、爆缸现象。

4、5、7号仿生活塞裙部最大应力较小。根据活塞动力学分析可知,裙部最大应力与裙部摩擦力成正比,仿生条纹影响了活塞裙部刚度,导致仿生活塞裙部最大应力均大于标准活塞,在仿生活塞中最小凹槽深度的活塞裙部最大应力最小。仿生活塞裙部与缸套间的接触面积均小于标准活塞,故摩擦力也相应减小。仿生条纹对活塞的轻量化作用减小了惯性力的冲击。故仿生活塞的耐磨性能总体高于标准活塞。

2)由优化设计结果可以看出:

最优水平为:条纹形、条纹深宽0.8 mm、条纹间距12°。主次因素为:条纹深宽、条纹间距、条纹分布类型。由于条纹对活塞裙部刚度的影响,浅窄类和大间距条纹对裙部刚度影响更小,结构更优化。条纹形排布较宽条纹间夹窄条纹形和条纹间夹通孔形排布,对裙部变形影响更小。与活塞运动方向一致的竖状条纹在活塞裙部的贯穿式排布,使活塞在运动过程中受力更均匀,故其对活塞裙部的减阻、耐磨起到了主要影响作用。

3)由台架试验后仿生活塞与标准活塞粗糙度对比可以看出:

如图9所示,仿生活塞7和最优活塞的粗糙度检测值均小于标准活塞,说明仿生活塞耐磨性高于标准活塞。标准活塞裙部低端与顶端磨损情况近似,中间部位有小幅波动,整体磨损情况较均匀,磨损最大部位为裙部中间偏上位置。由此可见,活塞底部的喷溅润滑和第3道环槽回油孔对裙部顶端的供给润滑,使裙部两端润滑油供给较充分,而裙部中间偏上位置润滑乏力,磨损最严重。仿生活塞整体磨损情况由裙部低端至顶端逐渐减小,标准活塞磨损最严重部位于仿生活塞反而磨损最轻。沿轴向方向设计的仿生条纹内存储了充分的润滑油,在活塞高速运动上行过程中条纹内存储了充分的润滑油,活塞下行运动时条纹底部出现空穴,裙部乏油时润滑油靠负压由条纹内溢出,从而为裙部各个部位供给了充分的润滑油,减小了摩擦、磨损和仿生活塞裙部敲缸的几率。

5结论

1)条纹形排布仿生形态在卸载活塞回油孔集中应力方面最优。

2)宽条纹间夹窄条纹形排布仿生形态,在卸载活塞裙部最大应力方面较最优。

3)条纹深宽为0.8 mm时,活塞裙部在保证刚度最佳的状态下还可以很好的卸载集中应力。

4)仿生活塞平均磨损量较标准活塞减小了42.9%,从气缸压力变化率来看仿生活塞平均较标准活塞平稳性提高了50.2%。

5)仿生活塞整体综合减阻、耐磨性能均高于标准活塞,仿生形态为活塞最为缺油、乏油的裙部中间偏上部位供给了更充分润的滑油。

参考文献:

[1]TUNG S C, MCMILLAN M L. Automotive tribology overview of current advances and challenges for the future[J]. Tribology international, 2004, 37(7): 517-536.

[2]WALSH M J. Riblets[R].Viscous Drag Reduction in Boundary Layers. Washington, DC: American Institute of Aeronautics and Astronautics, Inc., 1990: 203-261.

[3]ETSION I, BURSTEIN L. A model for mechanical seals with regular microsurface structure[J]. Tribology transactions, 1996, 39(3): 677-683.

[4]ETSION I, KLIGERMAN Y, HALPERIN G. Analytical and experimental investigation of laser-textured mechanical seal faces[J]. Tribology transactions, 1999, 42(3): 511-516.

[5]杨卓娟. 凹坑形仿生非光滑轧辊耐磨性研究[D]. 长春: 吉林大学, 2006: 22-29.

YANG Zhuojuan. Research of wear-resistance on roller with biomimetical non-smooth concave surface[D]. Changchun: Jilin University, 2006: 22-29.

[6]张金波, 佟金, 马云海. 仿生肋条结构表面深松铲刃的磨料磨损特性[J]. 吉林大学学报: 工学版, 2015, 45(1): 174-180.

ZHANG Jinbo, TONG Jin, MA Yunhai. Abrasive wear characteristics of subsoiler tines with bionic rib structure surface[J]. Journal of Jilin University: engineering and technology edition, 2015, 45(1): 174-180.

[7]孟祥慧, 谢友柏. 内燃机活塞裙部二次型线的弹性流体润滑分析[J]. 润滑与密封, 2008, 33(11): 1-4, 54.

MENG Xianghui, XIE Youbai. On the elastic fluid dynamic lubrication of liner-piston system with quadratic skirt profiles[J]. Lubrication engineering, 2008, 33(11): 1-4, 54.

[8]王庆生. 活塞系统二阶运动分析及表面形貌挤压效应研究[D]. 合肥: 合肥工业大学, 2012: 27-36.

WANG Qingsheng. Analysis of piston secondary motion and research on squeezing effect of surface topography[D]. Hefei: Hefei University of Technology, 2012: 27-36.

[9]景国玺. 活塞组多物理场耦合非线性问题及环组机油消耗改进设计研究[D]. 杭州: 浙江大学, 2011: 25-36.

JING Guoxi. Research on multi-physical coupling nonlinear problem and improved design of ring-pack lubricating oil consumption[D]. Hangzhou: Zhejiang University, 2011: 25-36.

[10]张效翔. 内燃机活塞二阶运动与摩擦学行为的瞬态模型研究[D]. 上海: 上海交通大学, 2009: 38-41.

ZHANG Xiaoxiang. A study on transient-state model of piston secondary motion and piston skirt tribology behaviours in IC engine[D]. Shanghai: Shanghai Jiao Tong University, 2009: 38-41.

[11]王泽鹏, 胡仁喜, 康士廷, 等. ANSYS13.0/LS-DYNA非线性有限元分析实例指导教程[M]. 北京: 机械工业出版社, 2011: 47-56.

WANG Zepeng, HU Renxi, KANG Shiting, et al. Nonlinear finite element analysis of examples of the tutorial[M]. Beijing: China Machine Press, 2011: 47-56.

[12]田喜梅. 典型贝类壳体生物耦合特性及其仿生耐磨研究[D]. 长春: 吉林大学, 2013: 58-63.

TIAN Ximei. Biological coupling and bionic anti-wear properties of typical molluscan shells[D]. Changchun: Jilin University, 2013: 58-63.

[13]张春艳. 液动冲击锤活塞缸套仿生耐冲蚀磨损研究[D]. 长春: 吉林大学, 2013: 78-86.

ZHANG Chunyan. Research an erosion abrasion resistance properties of hydraulic impact hammer piston-liner by bio-inspired method[D]. Changchun: Jilin University, 2013: 78-86.

[14]任露泉. 试验设计及其优化[M]. 北京: 科学出版社, 2009: 59-63.

REN Luquan. Optimum design of experiments[M]. Beijing: Science Press, 2009: 59-63.

[15]杨洪秀. 活塞缸套系统仿生非光滑界面摩擦与润滑机理的研究[D]. 长春: 吉林大学, 2008: 87-92.

YANG Hongxiu. Study on friction and lubrication mechanism of bionic non-smooth interface in piston-linear system[D]. Changchun: Jilin University, 2008: 87-92.

[16]DHAR A, AGARWAL A K, SAXENA V. Measurement of dynamic lubricating oil film thickness between piston ring and liner in a motored engine[J]. Sensors and actuators. A: physical, 2009, 149(1): 7-15.

[17]邓宝清. 内燃机活塞缸套系统非光滑效应的仿生研究[D]. 长春: 吉林大学, 2004: 77-81.

DENG Baoqing. Bionic study of non-smooth effect on engine piston-cylinder system[D]. Changchun: Jilin University, 2004: 77-81.

Bionic design for internal engine piston based on shell surface form

WU Bo1, 2, CONG Qian1, SUN Tianyu3, LIU Hongtao4, TIAN Weijun2

(1. Key Laboratory of Bionic Engineering, Ministry of Education and State Key Laboratory of Automotive Simulation and Control, Jilin University, Changchun 130022,China; 2. EngineerinG Training Center,Changchun Institute of Technology, Changchun 130012,China; 3. Maintenance Department, Changchun Keygen Biological Products Co. Ltd., Changchun 130012, China; 4. Institute of Water Resources And Environmental Engineering,Changchun Institute of Technology, Changchun 130012,China)

Abstract:Considering the huge numbers of internal combustion engines in use worldwide, even a small reduction in the friction of the piston-cylinder sleeve system would greatly impact energy conservation and emission reduction. In this paper, we use the LX-2V engine as a test matrix. First, we applied drag reduction and a wear-resistant stripe pattern on a shell's surface to the main friction pair of the internal combustion engine-piston skirt. We then constructed a three-level and three-factor orthogonal test plan. Under the worst skirt conditions, we analyzed the finite element contact for the standard piston and nine bionic piston models, and obtained and compared the three most typical test indexes. We then used a range analysis method to test and optimize the design. Lastly, we selected a standard piston, a bionic piston with optimum performance, and a piston with an optimum combination on which to carry out a durability bench test of the internal combustion engine. Results show that the bionic piston performs better than the standard piston regarding the unloading of concentrated stress of the piston’s oil return hole, drag reduction, and abrasion resistance. The average abrasion loss of the bionic piston was 42.9% less than that of the standard piston. In addition, the average cylinder pressure changing rate of the bionic piston was 50.2% more stable than that of the standard piston.

Keywords:internal combustion engine; bionics piston; Scapharca Subcrenata; orthogonal test; finite element analysis; range analysis; standard piston

中图分类号:TK413.3*3;TB17

文献标志码:A

文章编号:1006-7043(2016)02-0205-06

doi:10.11990/jheu.201410047

作者简介:吴波(1980-),女,讲师,博士;丛茜(1963-),女,教授,博士生导师.通信作者:丛茜,E-mail:congqian@jlu.edu.cn.

基金项目:国家自然科学基金资助项目(51375205);国家自然科学基金青年科学基金资助项目(51305157,51308066);吉林省科技发展计划资助项目(20130522105JH);吉林省高等教育学会资助项目(JGJX2015D196);广东省创新方法与决策管理系统重点实验室开放课题.

收稿日期:2014-10-20.网络出版日期:2015-12-15.

网络出版地址:http://www.cnki.net/kcms/detail/23.1390.u.20151215.1030.010.html