某型汽车变速箱中间轴失效分析

2016-04-17李俊张春华刘红沈超

李俊,张春华,刘红,沈超

(1.国家汽车质量监督检验中心[襄阳],襄阳441004;2.韶关飞翔自动变速箱有限公司,韶关512000)

某型汽车变速箱中间轴失效分析

李俊1,张春华2,刘红1,沈超1

(1.国家汽车质量监督检验中心[襄阳],襄阳441004;2.韶关飞翔自动变速箱有限公司,韶关512000)

通过宏观断口、硬度测定、金相组织分析、生产工艺等的检查,对失效变速箱中间轴断裂原因进行了分析和研究。结果表明失效中间轴断裂的原因主要出现在热处理过程的控制和校正后的零件检查两环节上。热处理设备密封性能差容易导致热处理的零件质量不稳定,同时在校正后工艺流程缺少探伤检查环节,导致有裂纹缺陷的零件最终流入了成品库。

中间轴、疲劳试验

李 俊

武汉理工大学机械工程及其自动化专业毕业,现任国家汽车质量监督检验中心(襄阳)总成试验室主管工程师,主要研究方向为传动系统试验研究。

某型汽车变速箱在进行总成疲劳寿命台架试验过程中,在进行2档疲劳寿命试验时出现齿轮异响现象,拆检发现变速箱中间轴出现断裂。该变速箱2档疲劳试验实际循环次数为20万次,未达到试验标准要求的200万次循环次数,初步判定为样件早期失效。为分析其根本失效原因,本文主要从试验条件及力学分析、硬度测定、金相组织分析、加工工艺、零件结构等方面对失效零件进行了分析和研究。该中间轴材料及热处理工艺为:

(1) 材料:20CrMnTi 。

(2) 热处理工艺:渗碳淬火。

(3) 热处理要求:有效硬化层深度为(0.84 ~1.35)mm,表面硬度为(58~63)HRC,芯部硬度为(35~45) HRC。

1 检测方法及结果

1.1 粗视分析

断裂部位在中间轴2档齿轮与1档齿轮之间,断口边缘无明显塑性变形,呈疲劳断裂,断面位于中间轴1档齿轮齿宽方向靠近齿轮出刀位末端。断口部位见图1,断面见图2。

1.2 试验条件及力学分析

该变速箱在进行总成疲劳寿命试验时,试验扭矩和试验转速均按试验规范进行,试验采用排档一次试验循环的试验方式,试验规范规定试验档位为2档、3档、4档,变速箱失效时正在进行2档试验。同时在变速箱失效前,变速箱及试验台运转平稳未发现异常情况。

在排除试验台状况、试验准备等干扰因素后对变速箱失效中间轴进行力学分析。从图3中间轴试验工况受力示意图可以分析出,该变速箱中间轴在失效断口位置处不承受该轴传递的扭矩,只承受输入轴常啮合齿轮和输出轴2档齿轮对中间轴产生的弯矩。同时从结构上重新校核断口位置的设计应力值,该应力值满足理论要求,因此初步排除中间轴力学设计的缺陷。

1.3 硬度测定

对失效中间轴失效部位的表面及心部进行了洛氏硬度测试,其结果见表2 。由结果可以看出,硬度也符合技术要求,但是表面硬度值有点偏高。

表2 中间轴表面及心部硬度值检验结果

1.4 金相组织分析

在失效中间轴断口位置取金相试样,金相试样经磨制后,在显微镜400倍放大倍数下观察了断口处的金相组织,其结果见表3。其中碳化物金相图见图4,残余奥氏体及马氏体金相图见图5,心部组织图见图6。由结果可以看出,碳化物和残余奥氏体及马氏体检测符合技术要求,但是技术等级有点偏高。

表3 中间轴金相组织检验结果

但是在显微镜下观察到失效断口处的齿面上有3条细裂纹,裂纹深度在(0.4~0.6)mm,齿面裂纹见图7。

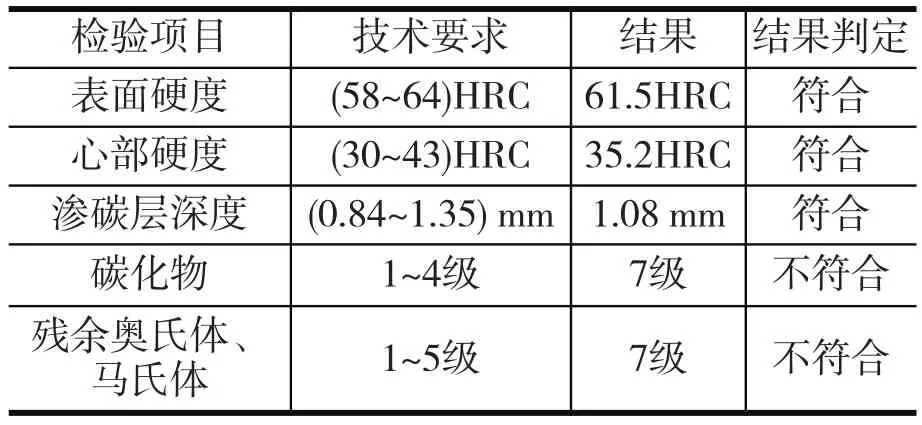

为更好地分析失效断口处齿面上观察到的裂纹是在中间轴失效过程中形成的还是中间轴本身就存在这样的缺陷,需要对同一批次未进行试验的成品中间轴进行抽检并对齿面进行探伤检测。采用着色法探伤进行抽检,抽检结果显示有部分样件存在齿面裂纹的情况。为了进一步分析原因,选取了一件齿面有裂纹的成品中间轴进行了硬度和金相组织分析检验。齿面有裂纹成品中间轴的着色法探伤检测照片见图8,硬度检验和金相组织分析检验结果见表4,碳化物金相图见图9,残余奥氏体及马氏体金相图见图10,心部组织图见图11。

表4 硬度检测和金相组织分析检验结果

从表4结果可以看出,失效中间轴的同一批次的成品还存在齿面裂纹的缺陷及碳化物、残余奥氏体、马氏体不合格等问题。

1.6 中间轴校正工艺复查

中间轴属于长轴系零件,在热处理过程中容易变形,需要对热处理后的成品进行尺寸检测,检测不合格的产品需要进行校正。中间轴的校正方法及要求为:对试样进行三点测量,如果三个点中的同轴偏差超过0.5 mm,就必须进行校正。校正的工艺为人为对零件进行下压,使偏差减小,直到满足技术要求为止。经复查该项工艺正常。

1.7 中间轴结构与表面粗糙度以及磨齿工艺

在设计中间轴时,1档齿轮存在滚刀出刀位区域,1档齿轮齿面滚刀出刀位处表面粗糙度为Ra6.3。查阅磨齿工艺得知,1档齿轮齿面的磨削余量为(0.3~0.35) mm,每次进刀量均不大于0.04 mm,磨削后1档齿轮齿面粗糙度为Ra0.8。同时1档齿轮磨削齿面与滚刀出刀位区域之间是平滑过渡的斜面,不存在应力集中的情况。

2 分析与总结

通过对失效样件宏观分析发现,断口边缘无明显塑性变形,裂纹经过的地方呈现疲劳带,可以判断为疲劳断裂[1]。出现这样的情况是由于失效部位齿面裂纹受到循环的弯矩作用,裂纹尖端处反复进行锐化和钝化,如此重复就产生了疲劳带。

通过对失效样件及抽检样件进行硬度测定、金相组织分析、生产工艺的检查,分析得出失效样件断裂的原因主要出现在热处理过程的控制和校正后的零件检验两个环节:

(1)失效样件同一批次的中间轴在进行渗碳淬火时使用井式炉,这种热处理炉的密封性能差容易导致热处理的零件质量不稳定,从同一批样件的碳化物与残余奥氏体、马氏体的含量差别较大可以体现出来。

(2)由于中间轴零件属于长轴系零件,热处理工艺控制不严格容易产生变形,变形的零件在校正中容易造成局部应力集中并进一步产生裂纹。

(3)中间轴在进行校正流程后,工艺流程缺少探伤检测环节,导致有裂纹缺陷的零件最终流入了成品库。

针对上述失效原因,结合样品生产厂家的实际情况提出如下改进建议:

(1)更换热处理设备,建议将井式炉更换为密封箱式炉。提高中间轴的热处理质量及稳定性。

(2)加强对产品的检验质量控制,在工艺流程中增加探伤检测抽检环节,提高入库成品中间轴的合格率。

样品生产厂家采纳了上述建议并实施完成了技术改进,改进后的中间轴零件的质量显著提高,中间轴在变速箱2档进行200万次循环次数试验后未出现损坏,同时变速箱顺利通过了疲劳台架寿命试验。

[1] 钟群鹏, 赵子华.断口学[M].高等教育出版社, 2009

专家推荐

邓祖国:

对变速器中间轴在台架疲劳试验中的早期断裂,进行了研究和分析,查明了失效原因,提出了改进建议。试验验证表明,提出的改进措施十分有效。本文的分析和总结对类似的工作有较好的借鉴作用。

The Failure Analysis of Certain Auto Gearbox Intermediate Shaft

LI Jun1, ZHANG Chun-hua2, LIU Hong1, SHEN Chao1

(1.National Automobile Quality Supervision And Test Center [Xiangyang], Xiangyang 441004; 2. Shaoguan Future Auto Transmission Co.,Ltd, Shaoguan 512000)

By the checking of macroscopic fracture surface, hardness testing, metallographic analysis, production process, etc., the reason why the gearbox intermediate shaft fractured is analyzed and researched. The results show that the failure of the intermediate shaft fracture mainly because of the heat treatment process control and the parts check after calibration in the two aspects. The poor pressurize performance of heat treatment equipment easily leads to unstable quality parts of heat treatment. At the same time, the process lacks the check links of flaw detection after calibration, resulting in cracks defective parts finally flowed into the finished products warehouse.

Intermediate Shaft; Fatigue Test

TG157

A

1005-2550(2015)06-0061-03

10.3969/j.issn.1005-2550.2016.01.012

2015-08-10