基于PowerFLOW的重型卡车外流场优化模拟分析

2016-04-17余浪黄华邵广涛林晓庆

余浪,黄华,邵广涛,林晓庆

(潍柴动力上海研发中心,上海 210315)

基于PowerFLOW的重型卡车外流场优化模拟分析

余浪,黄华,邵广涛,林晓庆

(潍柴动力上海研发中心,上海 210315)

利用基于LBM方法的CFD软件PowerFLOW对某重型卡车驾驶室展开外流场模拟分析,对外流场影响较大的8个设计参数,进行DOE优化,得出既符合工程设计要求,外流场风阻系数又最优的参数组合,并应用到外CAS设计中,最终整车外流场风阻系数Cd<0.540,远低于国内的竞争对手。

重型卡车;外流场;DOE;PowerFLOW

余 浪

毕业于重庆大学机械学院现任于潍柴动力上海研发中心所长,研究方向为车身开发,已发表《轻型客车车身降噪方案设计》;《高强度钢板在重型货车车身中的应用》等多篇论文。

1 前言

基于计算流体力学(CFD)的车辆空气动力学数字技术已经在重卡驾驶室开发中广泛应用,传统的CFD方法求解基于连续介质力学的N-S方程,它是一种宏观描述。

美国EXA公司的PowerFLOW基于分子运动论的LBM方法,求解描述流体微团运动的Boltzmann方程,它是一种微观描述,包含必要的微观物理性质,可获得理想的宏观流体行为。

本文重点说明了利用PowerFLOW对某重卡驾驶室在造型开发效果图阶段即引入外流场数字模拟,评估现有状态的空气动力学性能,分析敏感区域,研究对外流场影响较大的8个参数,同时考虑8个参数之间的相互变化对流场的影响。在工程可实施的范围内进行组合优化,保证整车外流场风阻系数最低,极大限度的研究整车外流场潜在优化空间,将满足工程要求和达到外流场目标的参数组合作为最终CAS的设计输入。

2 分析理论和方法

格子Boltzmann方法(Lattice Boltzmann Method,简称LBM)是建立在分子运动论和统计力学基础上的一种模拟流场的数值方法,其粒子分布函数满足Lattice Boltzmann方程。

传统的计算方法大多是先将宏观控制方程离散,然后使用某种数值方法求解离散方程,最后得到宏观的各个物理量。而LBM从微观动力学角度出发,将流体的宏观运动看作是大量微观粒子运动的统计平均结果.宏观的物理量可由微观粒子的统计平均得到。

LBM方法将连续介质看作大量位于网格节点上的离散流体质点粒子.粒子按碰撞和迁移规则在网格上运动,通过对各网格流体质点及运动特征的统计,获得流体宏观运动规律。

粒子分布函数f(r,e,t)drde表示在t时刻,在空间r处,粒子的速度在e到e+de的粒子数密度。

LB方法的动力学演化方程,如下:

式中:fi是指某一时刻某一位置处沿i方向的粒子速度分布函数;是碰撞算子,它表示发生碰撞后的变化率,仅与当地平衡分布函数有关。

在LBM中确定碰撞算子是最困难的,计算模型不同,碰撞算子也不相同。最简单的线性化碰撞算子是采用了松弛时间,这个松弛时间是与使用了单松弛时间的当地平衡状态接近的,它是著名的Bhatnagar-Gross-Krook(BGK)碰撞算子:

粒子分布函数 满足Lattice Boltzmann方程:

流体密度 ρ和动量 ρu可由分布函数求得:

由某一时刻(时间步t)的密度分布函数fa(x,t),可以计算出该时刻的宏观密度p(x,t)和宏观速度u(x,t);接着可以得到此时的平衡分布函数faeq(x,t);根据BGK碰撞模型可以得到碰撞后的密度分布函数;通过流动分步,就可以得到下一时刻(即时间步t+1)的密度分布函fa(x,t+1)。重复上述过程,可以实现整个过程的不断演化。

3 基准几何模型建立

图1给出了计算用的底盘模型,此次针对牵引车模型展开计算分析,挂车采用了简化模型,挂车下部仅保留了轮胎,其它底部模型都进行了删除;

图2 给出了冷却模块的模型,由冷凝器、中冷器、水箱和风扇模型构成。

依据车身外造型效果草图(图3),在PowerFLOW软件中建立对应的仿真计算用的整车基准模型(图4),对外气动影响较大的特征,与车身外造型效果草图保持一致:

-遮阳板特征:影响气流向上流动的方向;-下保险杠上表面特征:影响发动机舱气流和两侧气流的流动方向;

-门把手区域和轮罩特征:影响气流通过侧导流板的流动方向;

-A柱形状角度、车门 ;

-玻璃弧度,后视镜形状 ;

4 边界条件设定

在PowerFlow模拟过程中,前端来流方向的断面为入口边界,设定入口边界为速度入口,流速v =100 km/h,出口边界为压力出口,出口压力p =0;车辆模型设置为固定无滑移面边界,计算域左右侧面和顶面设置为滑移壁面边界,车辆前端地面设置为滑移壁面边界,速度与来流方向速度相同,车辆附近及车辆后部地面设置为固壁无滑移壁面边界,车轮为旋转车轮。

5 CFD模拟分析

5.1 基准模型气动阻力分析

气动阻力与气流流经车身的过程有关,气流在流经车身是产生附面层、气流分离及漩涡。附面层表现为摩擦阻力,气流分离表现为压差阻力,涡旋表现为诱导阻力,3部分构成了汽车所受的气动阻力。图7为基准分析模型从前往后沿车身长度方向的阻力发展曲线,风阻系数Cd=0.599,远高于项目初始定义的风阻系数Cd=0.540的目标,与竞争对手的平均风阻系数值cd=0.57也有较大差距。从图8中心速度切片云图可以看出,货箱前表面顶部存在气流滞止区,驾驶室和货箱间存在高速气流 。

进一步对分析结果进行详细分析,从图9总压等值面图和图10总压切片图可以看出,后视镜后部的尾涡较大,能量损失较大,意味着阻力提供较大,主要是因为后视镜的形状设计不合理,产生了较大的流动分离,同时后视镜与A柱的距离也不合适,导致了气流无法顺利通过,形成了气流紊乱;货厢前表面存在较大的气流分离,原因是顶导流罩的高度与货厢匹配不合理,同时侧导流罩的角度与货厢匹配的不合理;在顶导流上存在气流分离,主要是因为顶导流罩与顶盖的距离不合理。

5.2 确定优化参数和优化范围

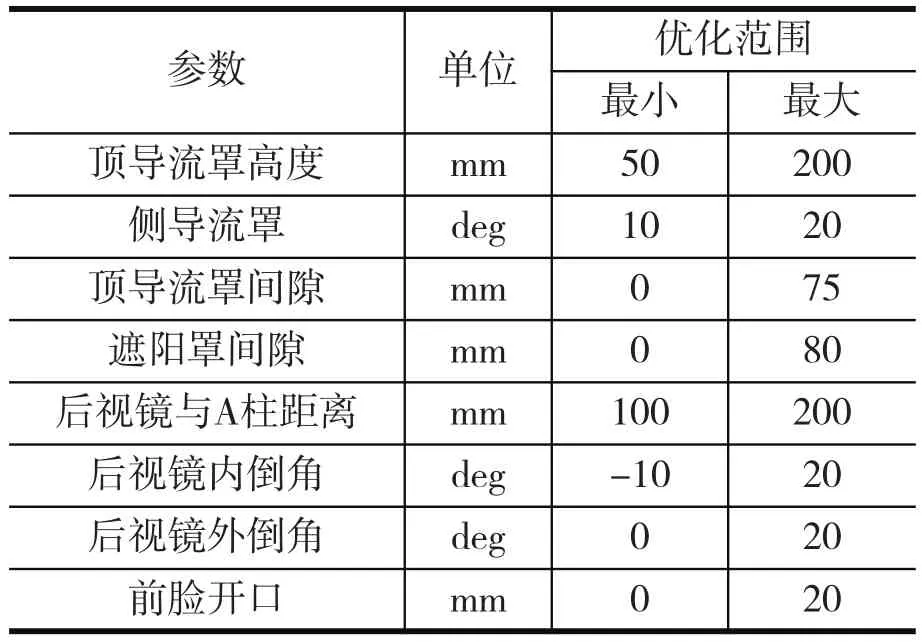

对基准模型CFD仿真后得出的问题进行原因分析,同时考虑前面罩格栅的开孔的大小对风阻系数影响也较大,与工程团队一共确定了图11中的8个对外流场风阻系数影响最大的参数,同时结合工程可行性,确定了这些参数的可优化范围(表1)。

表1 8个参数的研究范围

5.3 优化分析

在模型中按照表1定义的8个参数的优化范围,在模型中优化对应零部件的形状。优化过程为以风阻系数为目标,确定的8个系数作为变量,创建8维设计空间,由于8个参数之间相互影响,最佳结果存在1个或多个不同的参数组合,通过以往的计算方法很难找到最优的参数组合。

图12给出了侧导流罩形状的优化范围,图13为后视镜内倒角的角度优化范围。

本文通过对8个参数进行DOE优化,预测各参数组合之间对风阻系数的敏感响应面(图14),然后在响应面的低谷附近预测参数,将这些参数应用到模型中,进行确认计算,是否风阻系数确实比较低。通过不断的预测和实际计算验证,当预测结果和实际计算的结果风阻系数误差不断地减小,则最佳响应曲面将逐步的和仿真结果吻合。图15为对应单个参数的响应面,绿色曲线为响应面,蓝色点为风阻最低的点。

在PowerFLOW软件中对相应部件按照给定的优化范围,首依据经验先给出前10组参数,选择的参数要能覆盖变量范围,目的是为了对整个参数空间进行初步填充,几何模型及仿真结果见图16和图17。

在完成前10次仿真计算后,选取了有用的参数,再进行了10次DOE仿真的计算,目的是为了对已经初步填充的参数空间进行加密,见图18。对参数进行第二次填充,寻找更接近真实情况的响应面曲,计算结果的预测值在该响应面曲线上,真实的计算结果往往是偏离响应面曲线,与初步预测值不同,存在预测误差。但通过进行较多轮的计算结果的基础上,重新拟合响应面,从而找到最优结果。预测的目的是为了减少计算次数。

通过第10-20次计算的基础上得到红色曲线预测结果,虽然说误差较大,但趋势已经基本符合。

表2 前20轮风阻最低的参数组合

通过前20轮的计算,发现在第12轮计算结果最好Cd=0.534。图19给出了通过前20次计算得到8个参数的与风阻的响应面,绿色曲线为响应面,蓝色点为通过20次计算得到的风阻最低的第12轮的参数组合的值,表2。

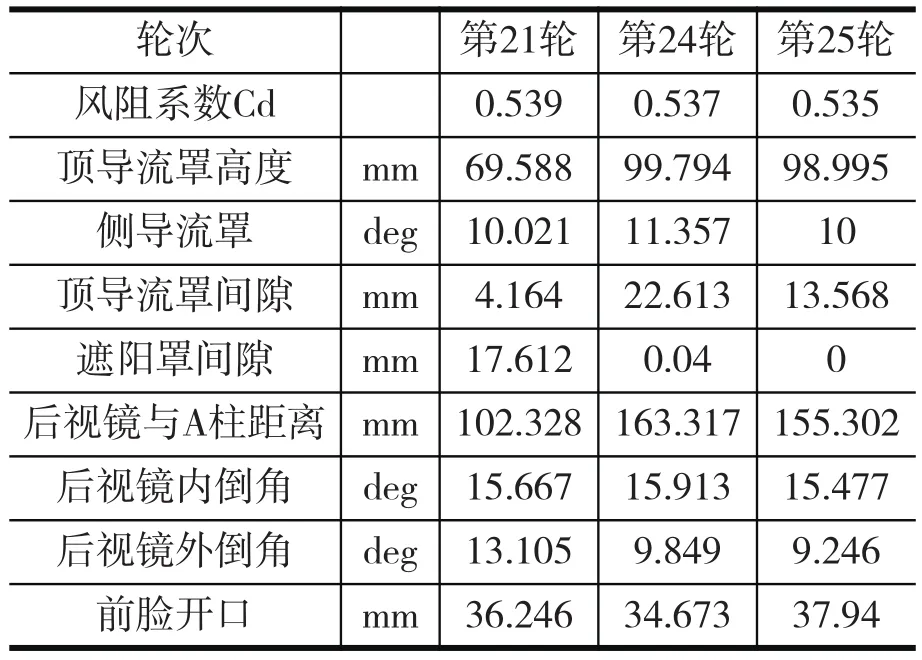

从图19可以看出,除了后视镜和A柱的距离、后视镜外倒角、前格栅开口都靠近最佳值,其他参数都未达到最佳结果。为了寻找最佳的结果,在第12轮附近选择更多的参数组合,进行了3轮的补充计算(图20)。第21-23轮计算结果与预测值对比,预测值趋势已经符合很好,但误差已经很小(图21)。

由于仅第21轮风阻值低于目标值,第22和23轮风阻值都高于目标值,因此不能确定第12轮的风阻值是否即为最低值,因此在第12轮附件选择更多的参数组合进行了第24轮、第25轮和第26轮的第二次补充计算。

从图24可以看出,第 24-26轮计算结果与预测值对比,第24、25轮的预测值与计算值十分接近,并且都在第12轮附近,第26轮计算值与预测值误差较大 ,还不能完全确定第12轮的参数组合是否为最优结果,还需要进一步寻找更多的参数进行验算,表3。

表3 补充计算风阻最低的参数组合

图22中给出了经过前26轮计算得到的各参数组合及单个参数对风阻影响的敏感等级。上半部分为8个参数的相互影响,下半部分为单个参数的影响,其中可以看出:单个参数影响较小的参数,组合起来的影响要大的多。参数间相互影响较大的为遮阳板与车顶间隙和顶导流罩开口大小,单个参数影响最大的顶导流罩开口大小。

对图22中给出的对风阻影响大的参数应用到第27-36轮计算中,图23,红色曲线为通过前26轮计算结果得到的预测值(通过预测发现是否有其他参数组合较低的阻力值) ,蓝色曲线为仿真结果,第27-36轮计算结果与预测值对比(图24),计算值与预测值误差较小。在第36次计算中发现较低的阻力值Cd=0.536,表4。

表4 第27-36轮风阻最低的参数组合

在第36轮基础上,进行了3轮的补充验算。图24中给出的第37-39轮红色曲线为通过前36轮计算结果得到的预测值,蓝色曲线为仿真结果,第37-39轮计算结果与预测值对比,计算值与预测值误差较小,且第37轮得到的风阻系数Cd=0.532,说明已基本找到了风阻的最低点。

通过前39轮的计算,为了寻找是否在第37轮结果Cd=0.532附近是否有对应更低的风阻系数的参数组合,又追加3轮计算进行补充验证,第40-42轮计算结果与预测值对比,计算值与预测值误差较小,最后12次计算的结果预测非常贴近真实结果,大量的计算结果低于目标值,这标志着目标值低于0.54有着较大的设计空间。

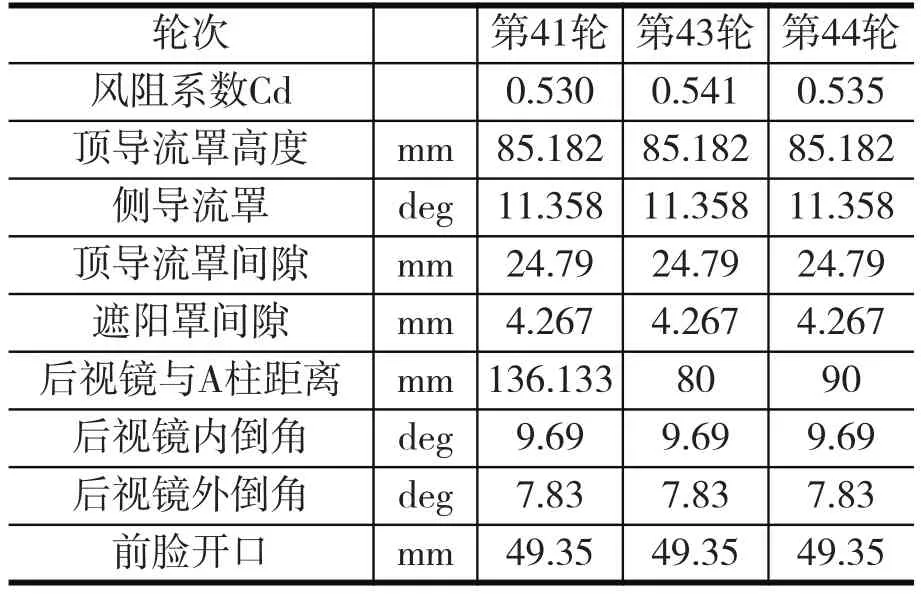

通过前42轮的计算(图24),发现第41轮的风阻系数值最低,Cd=0.530,但后视镜和A柱的距离136.133 mm过大,导致后视镜宽度超出法规要求。与工程团队讨论,更改模型中后视镜和A柱之间的距离,选取80 mm和90 mm,进行了第43轮和第44轮进行计算,第44轮模型计算结果要优于第43轮的模型结果。最终以第44轮的参数作为外CAS的设计方向,表5中给出了三轮参数的对比表,图25给出了最终的8个参数值。

表5 补充计算参数

6 分析结果

将优化确定的8个参数值(图25),应用到CAS设计中,采用PowerFlow 软件对更新后的CAS进行最终确认模拟分析,风阻系数Cd=0.538,图26给出了第44轮模型和CAS面的沿X方向的阻力发展曲线。CAS的风阻系数增加了0.003。

从图27速度流场云图可以看出,顶导流罩和货厢之间流线平滑。从图28可以看出后视镜尾涡变小,A柱与后视镜之间没有出现流动分离。

7 总结

1)、通过对基准模型进行分析,确定了对外流场风阻系数影响最大的8个优化参数和各参数对应的优化范围。

2)、对8个参数进行了44轮的DOE优化,最大限度的研究了整车外流场风阻系数优化的潜在空间。

3)、将最终优化后的参数应用到外CAS设计中,为外CAS设计指明了方向。最终外CAS风阻系数Cd=0.538,低于项目初始定义的目标要求。

[1]K.Salari et al,”DOE Heavy Vehicle Systems Review”,April 18-20,2006.

[2]PowerFlow User's Guide, Release 4.1, Exa Corporation, Burlington, Massachusetts,2008.

[3]傅立敏.汽车设计与空气动力学.北京:机械工业出版社, 2010.

[4]Leitz,R.,et al.,“Exterior Airflow Simulations Using a lattice Boltzmann Approach,” SAE Technical Paper Series 2002-0154, 2002.

[5]Ming Jiang. Evaluation and Optimization of Aerodynamic and Aero-acoustic Performance of a Heavy Truck using Digital Simulation. SAE Technical Paper Series 2011.

[6]S.Chen and G.D.Doolen,"Lattice Boltzmann method for fluid flows", Annual Review of Fluid Mechanics, 30: 329-364, 1998.

专家推荐

何 力:

对影响风阻的关键因素进行参数化定义,应用DOE方法优化整车风阻,缩短仿真周期、降低仿真费用是CAE技术在整车产品正向开发过程中发挥作用的重要进步。

Aerodynamic Optimization Analysis of the Heavy Duty Truck Based on PowerFLOW

YU Lang, HUANG Hua, SHAO Guang-tao, LIN Xiao-qing

( Shanghai R&D Center weichai power, Shanghai 210315, China )

We use the software PoweFLOW which based on LBM method to analyze the aerodynamic performance of the heavy duty truck. In order to find out the parameter group which not only good to engineering development, but also good to aerodynamic performance. We use the DOE method to optimize the 8 engineering parameters which high influence to the aerodynamic performance. Then All the parameters are implemented on CAS which finally vehicle Cd<0.540. It is better than the domestic competitors.

Heavy duty truck; Aerodynamic simulation; DOE; PowerFLOW

U462.3+4

A

1005-2550(2016)01-0038-08

10.3969/j.issn.1005-2550.2016.01.008

2015-07-22