一种自动化单元批量生产质量分析新方法*

2016-04-14杜广宇王德伦董惠敏

杜广宇,王德伦,董惠敏,钱 峰

(大连理工大学 数字化研究所,辽宁 大连 116024)

一种自动化单元批量生产质量分析新方法*

杜广宇,王德伦,董惠敏,钱峰

(大连理工大学 数字化研究所,辽宁 大连116024)

摘要:以机械制造企业自动化单元的生产过程质量控制为研究对象,提出了一种自动化单元批量生产质量分析的新方法,对生产过程的中零件质量建立状态空间模型,提取质量特征矢量来描述某一阶段的加工状态。以质量状态变换方程刻画零件的加工过程,通过状态变换方程的串联叠加实现对多工序生产系统的数学描述;通过数控生产线监控管理系统获取生产过程中零件质量相关信息,以这些数据为基础条件求解生产系统特征矩阵,并结合生产过程特征熵来评价生产过程,实现质量控制。实例分析说明该方法正确性和有效性,为自动化单元批量生产提供一种有效的生产过程评价和产品质量分析方法。

关键词:特征状态空间;质量分析;生产评价;生产特征熵

0引言

在劳动力成本日益上涨的今天,制造业正面临着用工荒和高昂的人力成本的双重考验。针对这种状况,越来越多的企业趋向选择生产效率更高、品质更有保障、组合方式更灵活的自动化单元来完成作业任务。目前,我国的自动化技术仍处于发展阶段,自动化单元监控管理系统[1]在对作业进行实时监控管理过程后,仍需要对采集到的产品质量数据进行处理以实现对产品的质量控制。在质量控制方面,已经有国外许多学者用多种方法展开研究,1924年,美国的休哈特博士提出经典统计质量控制理论(SQC),该方法以休哈特控制图[2]为核心工具,通过监控质量的波动情况来判断工序稳定性,但休哈特控制图缺乏对过程本身变化的规律的描述;Hotelling 在1945年意识到监控多个单变量控制图的不足,于是构造 Hotelling T统计量来监控多元质量过程[3];1982年,张公绪在休哈特质量控制理论基础上首次提出“两种质量”诊断理论[4];近年来,国内外一些学者利用较为先进的神经网络[5-6]、模糊聚类算法[7]、人工免疫算法和支持向量机[8]等先进的人工智能技术识别控制图异常模式,但都缺乏严密的数学模型表述,应用起来不方便。1997年,美国密西根大学的胡仕新教提出了基于状态空间方法的偏差流理论[9](SOV);2003年,王德伦教授提出了机构方案设计的状态空间方法[10]。

本文借鉴偏差流理论和机构方案设计中的状态特征的功能表述方法,建立机械加工零件质量的特征状态空间模型,考虑到生产过程中多道工序将状态变换方程进行叠加运算和系统参数的求解,并引入特征熵来衡量生产过程的离散程度,并自动分析、诊断生产中的零件质量问题。

1生产质量特征状态空间描述

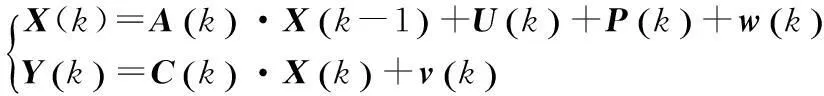

实际生产中,由于人员、设备、工艺、物料等环节可能存在缺陷,同时也存在阻碍生产的突发事件,这些会致使产品质量偏离预期。为了达到对产品质量的控制管理,构建如下形式的质量特征状态空间模型:

图1 生产质量状态空间模型

式中,X(k-1)是上道工序零件质量的状态特征向量,X(k)是本道工序的状态特征向量; A(k)为上道工序对本道工序的系统变换矩阵;U(k)表示本道工序的输入特征向量, P(k)表示系统周期特征向量;w(k)为噪声影响向量。C(k)为敏感矩阵,v(k)表示观测噪声,Y(k)为观测到的状态向量。

1.1零件质量特征描述

为了达到对生产过程的有效控制,可选取零件公称尺寸、实际尺寸偏差、形状偏差等质量特性作为状态特征量;在考虑误差传递、系统输入、和随机误差的前提下构建状态空间模型。

(1)零件的公称尺寸

由于理论尺寸不存在观测误差,对于测量方程Y(k)=C(k) X(k)+v(k)有:

(2)零件的尺寸偏差

考虑零件的实际尺寸偏差受到夹具安装误差、机床精度误差、刀具磨损、以及机床-刀具-零件的联合热变形误差影响。对于批量生产,加工工艺、机床加工性能在一段时间内达到平衡状态U(k),刀具的磨损性在刀具寿命周期t范围视为周期变动输入Pi;各尺寸偏差特征数据来源于相应测量机;对状态空间方程有系数矩阵:

(3)零件的形状偏差

1.2状态空间方程的叠加运算与系统参数的求解

考虑到生产过程中多道工序将状态过程叠加,可得到状态方程:

其中,X(0)为初始状态特征,X(k)为最终产品特征。由于X(k)和X(k-1)均表示理论特征向量,而实际人为观测到的特征数据均是测量数据,由测量方程可得:

C(k)为对角阵,rank(C(k))=n,故C(k)存在逆矩阵C(k)-1,代入到状态方程有:

考虑到敏感矩阵C(k)和测量干扰系数v(k)受到测量设备的性能与测量方法的综合影响,对n1公称尺寸特征有:

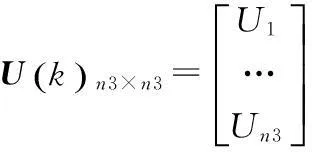

对于n2尺寸偏差特征、n3形状偏差特征,将各个系数矩阵代入状态空间方程和测量方程,可以转化成系统参数方程的形式:

Ψ=Γ·χ

χ=[a1…an2+n3,U1…Un2+n3,P1…Pn3,w1…wn2+n3]T

方程中包含的需要被求解未知系个数为nsys=(4n2+3n3)。故要想求解系统特性,最少需要nsys=(4n2+3n3)个特征向量来求解系统参数,且满足:

当收集到的系统数据满足条件时,可采用最小二乘法拟合得到系统参数A(k),B(k),并依据函数特性,得到稳态输入向量U(k)、周期输入向量P(k)和随机干扰向量w(k)。

1.3生产质量离散性评价

熵是反映一个系统混乱无序的量度。当生产系统内部的各个要素(如工艺、设备、人员、材料等)处于一种假定的孤立状态时,系统会自发朝向熵增大的方向进行转变,表现为有序性减少、无序性增加的紊乱现象,将这种现象成为生产系统的熵增效应。反之,当生产系统在吸收了外界“做功”后其熵值会减小,即通过合理恰当的生产控制可以降低这种混乱程度。

构成各生产要素的特征熵在宏观上趋于一致,在微观上趋于混乱。为了有效评价衡量生产系统,引入特征熵来衡量生产过程的离散程度。根据香农的信息系统不确定性的度量公式[11],对于离散型变化量可以改写出相应的生产系统的不确定性度量等式:

1.4偏差源的诊断分析

将一次基本生产活动视作零件特征从输入到输出的状态变换,并对应在特征状态空间状态之间的有向线段称为“路径”。对批量生产,由于产品的材料、人员、设备、等方面存在的差别导致产品质量特征各异,许多个具有相似特征的零件的加工过程映射到多维状态空间中,形成了由多条生产路径围聚收敛的“路径束”,如图2所示。

路径束如果围绕着理论路径收敛,代表了生产过程的趋于稳定,收敛程度可用特征熵来衡量;而路径束与理论路径的偏离程度,则代表了实际生产与预期的偏离程度。

图2 路径束的收敛性与偏离性

对于标准试件X0生产过程和实际试件X1生产过程,为了进一步准确诊断偏差的来源,以最小二乘法拟合得出的实际路径束的特征矩阵A(k)、U(k)、P(k)、w(k):

X0(k)=A0(k)·X0(k-1)+U0(k)+P0(k)+w0(k)

X1(k)=A(k)·X0(k-1)+U(k)+P(k)+w(k)

因为标准试件在良好的、合格的、稳定的条件下加工,认为P0(k)=0,w0(k)=w;对于批量生产,由于各产品间干扰系数w(k)相互作用,故w(k)=w,故两式相减可得:

ΔX(k)=X1(k)-X0(k)=

ΔA(k)·X0(k-1)+ΔU(k)+ΔP(k)

2自动化单元生产质量分析案例

以一个试件的生产加工为例(如图3),通过监控及管理系统(如图4)获取一批零件的质量数据。

图3 试件和加工工艺

图4 数控生产线监控管理系统及生产现场

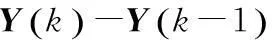

依据测量方程,代入生产数据Y(k)和Y(k-1),最小二乘法线性回归得出:

w(k)服从正态分布,其概率密度为:

其中求得:σ15=0.0043,σ17=0.0091,σ26=0.0062,σ28=0.0080。σij表示第i道工序第j特征的标准差。成品的理论特征向量为:

X3=

根据特征状态熵计算公式,计算每一道工序的特征状态熵增向量:

dH1-2=[0000 -1.360-0.420]T

dH2-3=[00000-0.890-0.91]T

计算生产过程特征状态偏离均值:

M1=

M2=

M3=

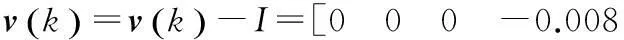

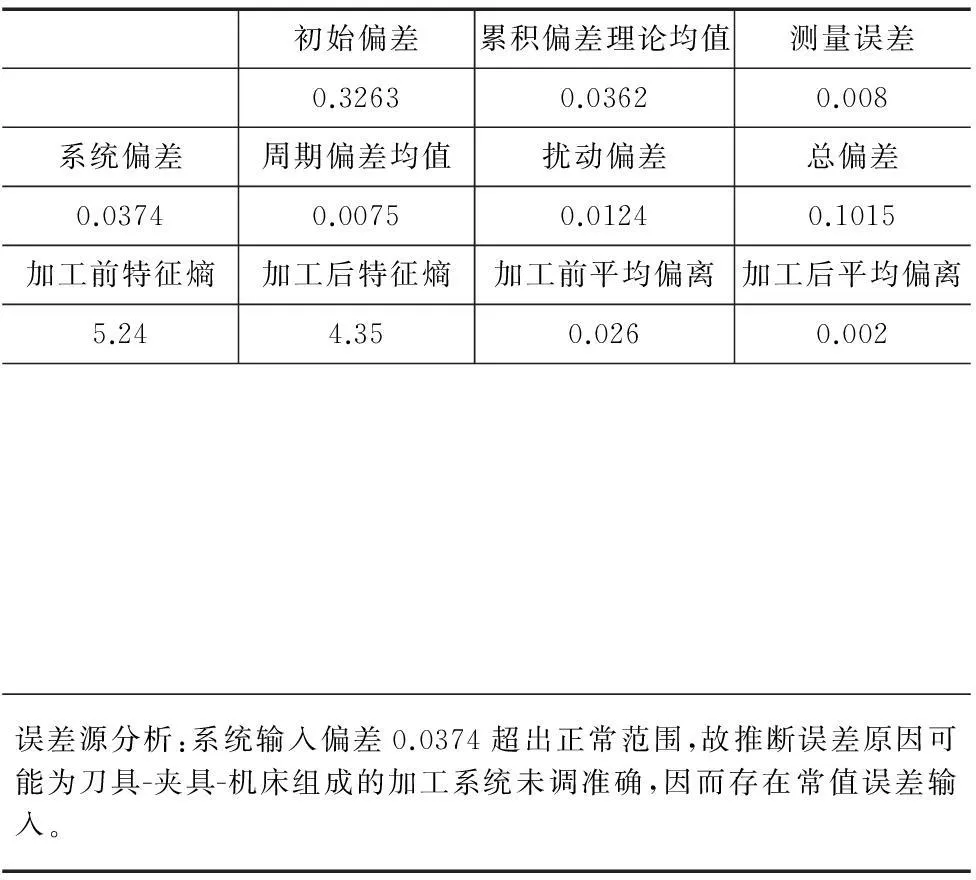

根据特征状态空间方程,推算出各种类偏差分布比,并结合特征状态熵增向量和偏离向量评价此次加工过程,并诊断生产过程中存在的偏差源,如表1和表2所示。

表1 特征1:粗车外圆尺寸偏差

表2 特征2:粗镗内孔尺寸偏差

3结论

(1)通过建立质量的特征状态空间模型描述生产过程中零件质量变化,为生产过程中零件的质量诊断分析提供一种新方法。

(2)通过将状态空间方法应用生产质量的自动化诊断分析,并与生产线监控管理系统融合在一起,帮助企业进一步实现自动化管理。

(3)案例分析证明了本文提出的方法的正确性和有效性。

[参考文献]

[1] 钱峰,王德伦,杜广宇.面向离散制造的混杂数控自治系统设计[J].大连理工大学学报,2014,54(5):516-522.

[2] Shewart W A. Economic control of quality[M]. New York: Van Nostrand, 1931.

[3] S Bersimis, S Psarakis,J Panaretos. Multivariate Statistical Process Control Charts:An overview[C].Quality and Reliability Engineering International,2007(23):517-543.

[4] 张公绪,刘艳永,孙静. 质量控制与质量诊断七十年[J].中国质量,1998(5):37-41.

[5] Cheng Z, Ma Y. A research about pattern recognition of control chart using probability neural network [J]. In: Proc. ISECS. 2008, 140-145.

[6] Medhat H A Awadalla, I I Ismaeil,M Abdellatif Sadek. Spiking neural network-based control chart pattern recognition [J]. Journal of Engineering and Technology,2011,3(1): 5-15.

[7] Wang CH, Kuo W. Identification of control chart patterns using wavelet filtering and robust fuzzy clustering[J]. Journal of Intelligent Manufacturing,2007(18):343-350.

[8] Cheng H P. Artificial immune algorithm-based approach to recognizing unnatural patterns among autocorrelated characteristics[J]. African Journal of Business Management,2011,5(16):6801-6813.

[9] Hu S J.Stream-of Variation Theory for Automotive Body Assembly[J].Annals Of The CIRP, 1997, 46 (1):1-6.

[10] 王德伦,张德珍,马雅丽. 机械运动方案设计的状态空间法[J].机械工程学报,2003,39(3): 22-27.

[11]Shannon CE.Amathematical Theory of Communication[J].Bell System Technical Journal, 1948, 27:379-429, 623-656.

(编辑赵蓉)

A New Method of Quality Analysis for Automated Unit Production

DU Guang-yu,WANG De-lun,DONG Hui-min,QIAN-feng

(Digital Institute,Dalian University of Technology,Dalian Liaoning 116024,China)

Abstract:In order to study the object of quality control in automated unit production process of the machinery manufacturing enterprises, a new method of quality analysis for automated unit production is proposed,state-space model of the production process quality is established, feature vectors to describe the quality of the processing status of a certain stage are extracted, quality transformation equations are used to describe the state of the process components, mathematical description of multi-process production system is realized by a series superposition of state transformation equations; parts of quality-related information in production process is obtained by CNC production line monitoring and management system. Based on these data,the feature matrix of production system is obtained, and with the help of entropy norm feature in production process,the production process can be evaluated, the example shows the validity and effectiveness of this method, and an effective way of evaluation and analysis for product quality is provided for automated unit mass production.

Key words:feature state-space; quality analysis; production evaluation; process diagnostics

中图分类号:TH16;TG65

文献标识码:A

作者简介:杜广宇(1990—),男,辽宁朝阳人,大连理工大学硕士研究生,研究方向为生产线设计与管理,(E-mail)dufu90@163.com。

*基金项目:国家科技重大专项资助项目(2013ZX04012-071)

收稿日期:2015-03-23;修改日期:2015-04-02

文章编号:1001-2265(2016)02-0153-04

DOI:10.13462/j.cnki.mmtamt.2016.02.043