一种脉宽调制式数字流量阀性能分析

2016-04-14黄家海郭晓霞李陶陶王胜国

黄家海 郭晓霞 李陶陶 权 龙 王胜国

1.太原理工大学新型传感器与智能控制教育部与山西省重点实验室,太原,0300242.太重榆次液压工业有限公司,榆次, 030600

一种脉宽调制式数字流量阀性能分析

黄家海1,2郭晓霞1李陶陶1权龙1王胜国2

1.太原理工大学新型传感器与智能控制教育部与山西省重点实验室,太原,0300242.太重榆次液压工业有限公司,榆次, 030600

摘要:数字阀有抗干扰、抗污染等优点,但直接控制的脉宽调制(PWM)式数字阀控制流量小、出口流量不连续等缺陷而限制了其应用。为此,设计出一种两级数字流量控制阀,其先导级采用基于PWM的高速开关阀,主级采用基于流量-位移反馈的插装阀,该数字阀具有结构简单、能量利用率高、先导数字控制、主阀连续输出流量等特点。阐述了该数字流量阀的工作原理,在SimulationX软件中建立了相应的数学模型,利用试验数据对主阀和先导阀模型进行了验证,通过仿真和理论推导得出主阀阀芯位移、总流量、放大倍数等参数与结构参数的关系,并对其性能进行了分析。结果表明:该数字阀工作原理是可行的,通过调整先导阀PWM控制信号占空比即可改变主阀出口流量。研究结果对该数字阀的进一步研发和改进有重要意义。

关键词:数字控制;脉宽调制(PWM);流量-位移反馈;流量阀

0引言

随着工业智能化的发展,数字液压系统因其节流损失小、重复性好、对介质清洁度要求低、与计算机连接方便、抗干扰性好等特点而越来越受到人们的关注。目前,数字液压系统主要分为如下三种类型[1]:①采用传统开关技术,输出只有两种离散值,如执行元件的运动与停止等,在气压系统中使用较多[2];②采用并联技术[3],通过对并联元件采用不同的编码方式,系统输出得到一系列离散值,分辨率、容错性、压力冲击等很大程度上取决于编码方式,需要元件个数多,控制器复杂;③采用液压开关技术[4],该技术源于电子电路脉宽调制(PWM)控制技术,结合高速开关阀与其接口方便的优势,已在现代车辆的ABS系统[5]和电控喷油系统[6]中成功应用。但是,数字阀单阀控制流量小、不连续的问题仍然存在,因而限制了数字阀的应用。

为解决数字阀小流量问题,结合二通插装阀通流能力大的特点,国内外学者对数字阀先导控制插装阀进行了研究。石延平等[7]研究了一种两级大流量高速开关阀,先导级为超磁致式高速开关阀,主级为二通插装式球阀,最大输出流量可达120 L/min。Winkler等[8]设计了一种两位三通高速开关阀先导控制锥阀式主级的两级大流量阀,在0.5 MPa压差下流量可达100 L/min。这类两级控制阀均采用控制主阀控制腔压力的方式,主阀只有开关两种状态,无法对主阀阀芯位移实现比例控制;另外,很多情况下需要先导回路单独供油,结构复杂。二通插装阀有一种结构,该结构采用了流量-位移反馈原理,只需控制先导阀流量即可控制主阀流量。Eriksson等[9]建立了该种结构主阀的动态数学模型并将其简化为一阶模型,分析了结构参数对主阀稳定性、转折频率、放大倍数的影响,并通过实验进行了验证。Linjama等[10]设计了一种以该种插装阀为主级、数字流量控制单元(DFCU,8个并联开关阀)为先导级的两级控制阀,其控制方式采用PCM编码,以步进形式进行的试验表明,流量滞环近于0,动态响应与普通阀先导控制相比明显提高,但是该阀的尺寸大。

本课题组设计出一种两级数字流量阀,其先导级为PWM控制的高速开关阀,主级为基于流量-位移反馈原理的插装阀。该数字流量阀具有如下特点:主级、先导级均为插装式结构,对油液清洁度要求低;先导回路油液引自主阀反馈槽,无需单独供油,结构简单;控制油液返回出油口,能量利用率高。本文建立数学模型分析该数字流量阀性能与结构参数之间的关系,通过SmiluationX仿真模型对理论分析结果进行验证。

1工作原理与主阀参数的测试

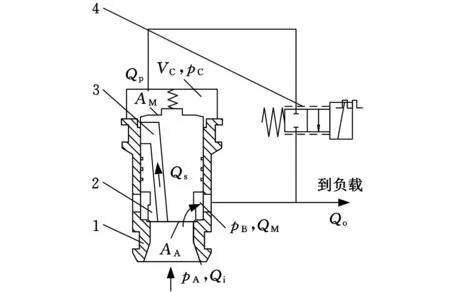

图1为该数字控制阀结构简图,由主阀、先导阀构成。主阀采用基于流量-位移反馈的插装锥阀,先导阀为两位二通高速开关阀。当先导阀没有流量通过时,先导回路不通,控制腔C的压力等于入口腔A的压力, 由于阀芯上端面积是入口面积的两倍, 所以主阀阀芯保持在阀座上。当先导阀有流量通过时,通过预开口接通先导回路,由于反馈槽与先导阀流量不平衡,所以主阀阀芯逐渐开启直至流量平衡,主阀稳定工作。由于主阀面积增益大,故通过控制先导阀控制信号占空比, 可以把主阀阀芯控制在相应位置,得到数十倍的先导阀流量。

1.主阀阀套 2.主阀阀芯 3.反馈槽 4.先导阀图1 大流量数字阀结构简图

2数学模型

由于控制周期短,所以先导阀平均流量为

(1)

当主阀阀芯处于稳态时,其平衡表达式为

AApA+(AM-AA)pB=kxM+AMpC+Ff

(2)

式中,AM为主阀阀芯大端面积;AA为主阀阀芯小端面积; Ff为主阀液动力;pA为主阀入口压力。

若忽略主阀复位弹簧刚度的影响,则式(2)可简化为

AApA+(AM-AA)pB≈Ff+AMpC

(3)

若AM=2AA,则

(4)

式(4)表明,当主阀处于稳定时,若液动力较小,则pC近似等于pA与pB之和的一半,随着液动力的增大,pC会减小。

通过主阀口的流量为

(5)

式中,CdM为主阀流量系数;wM为主阀通流面积梯度;xM为主阀阀芯位移。

通过反馈槽可变节流口的流量Qs为

(6)

式中,Cds为反馈槽流量系数;ws为反馈槽面积梯度;x0为主阀口预开量。

控制腔流量连续性方程为

(7)

式中,K为弹性模量;Vc为先导级与主级间的容腔体积。

若主阀处于稳态,pC接近恒定,则由式(7)可得

Qs=Qp

(8)

所以

(9)

由式(9)可得,当先导阀、反馈槽结构参数确定时,主阀阀芯位移与先导阀控制占空比成正比,与主阀压差无关。

总阀出口处流量为

Qo=Qp+QM

(10)

稳态时,主阀流量放大倍数g为

(11)

由式(11)可得,主阀放大倍数与主阀口、反馈槽、先导阀结构有关,与主阀口、先导阀参数成正相关,与反馈槽参数成负相关;当主阀、先导阀和反馈槽结构参数确定时,放大倍数不恒定,随控制占空比增大而增大。

3仿真建模与结果

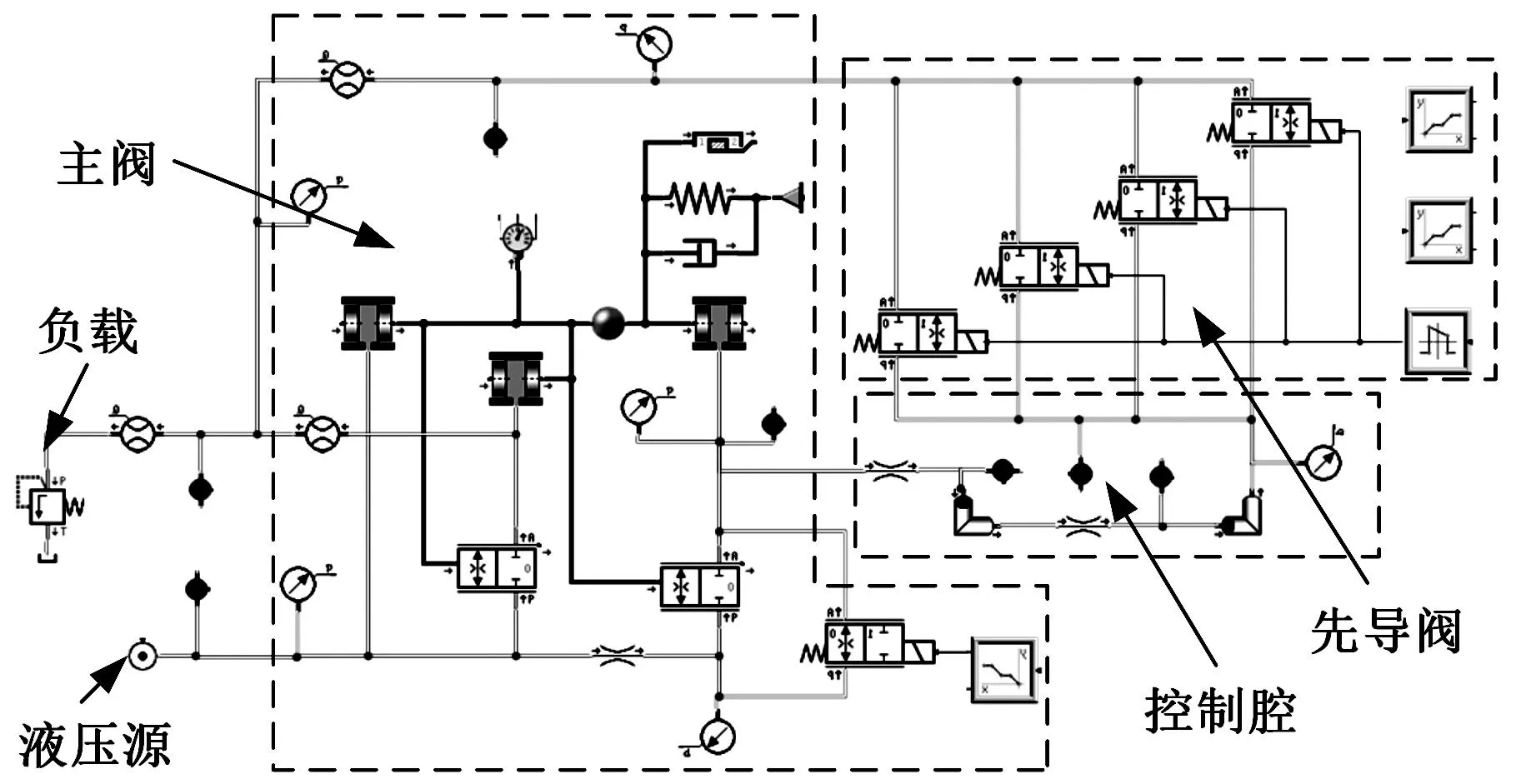

为了分析该数字流量阀的稳态性能、不同参数对主阀流量的影响,在SimulationX中建立仿真模型(图2)。各元件仿真设置如下:在该模型中,高速开关阀为贵州红林公司生产的HSV3143S3型开关阀,在2 MPa压差下其单阀最大流量约为1 L/min,因单个阀流量较小,故通过并联4个阀来模仿较大流量的阀;由于SimulationX没有可供直接使用的主阀模块,因此采用独立阀口、柱塞腔和固定液阻等组合来代替;主要参数为,主阀阀芯上下端直径分别为20 mm和14.14 mm,阀口角度为45°,反馈槽面积梯度ws=1.00 mm,预开口量x0=0.42 mm。

图2 数字先导比例流量阀仿真模型

3.1仿真模型验证

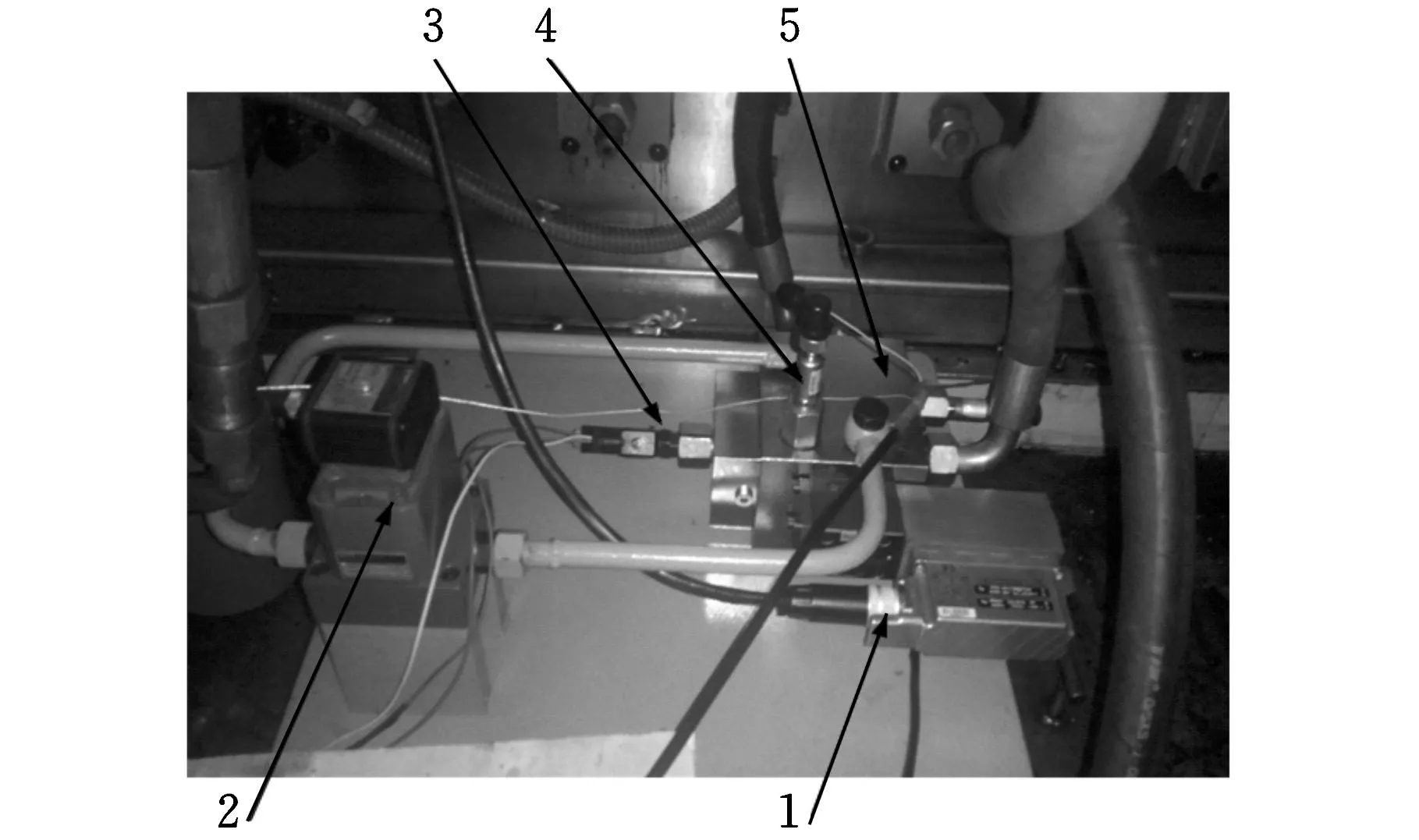

为了验证主阀模型的正确性,将先导阀替换为电液比例方向阀,与对应的试验进行对比。利用图3所示试验装置对主阀进行测试,三个压力传感器分别测量入口压力pA、出口压力pB、控制腔压力pC,流量传感器SCVF-015-10-01测量主阀流量QM,位移传感器测定主阀阀芯位移xM,使用力士乐SYDFEE-11/71RN00型变量柱塞泵供油。通过dSPACE完成控制信号的施加和数据采集。由图4可知,当压差一定时,随着阀芯位移的增大,液动力影响增大,QM与xM呈非线性关系,仿真结果与试验结果有较高的吻合度。

1.先导阀 2.流量传感器 3.位移传感器4.压力传感器 5.主阀图3 试验实物图

图4 主阀静态流量特性曲线

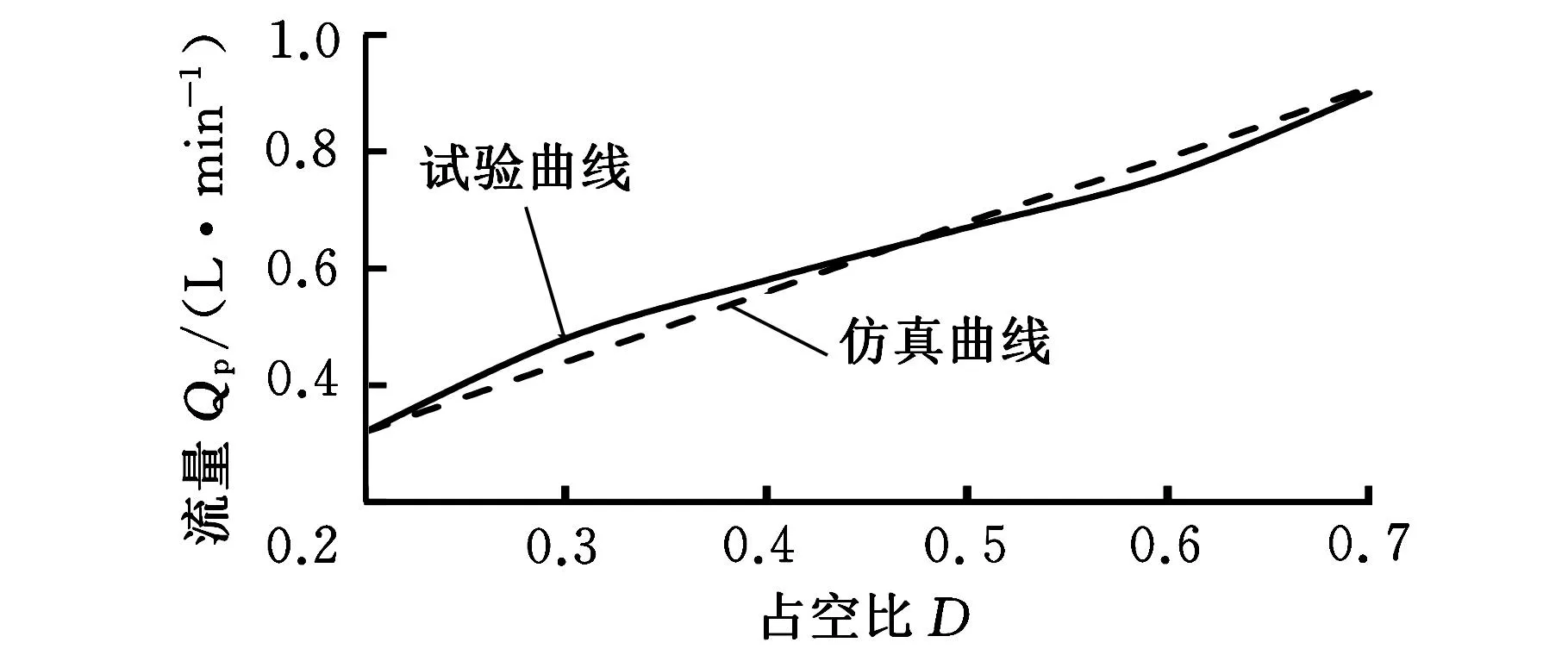

由于主阀阀芯具有一定惯性,为使主阀流量连续,先导阀控制频率必须大于主阀固有频率(压差2 MPa时约为22 Hz[9])。由图5可知,当控制频率为75 Hz时,在线性控制区域20%~70%内,仿真曲线与试验曲线吻合度较高。

图5 先导阀静态流量特性曲线

3.2仿真结果分析

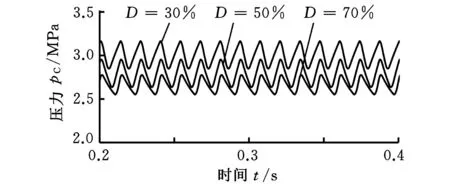

图6为主阀压差为6 MPa,占空比D分别为30%、50%、70%,稳定工作时控制腔的动态压力曲线。可以看出,控制腔压力pC的平均值约为主阀压差的一半,但是随着控制信号占空比的增大,主阀位移增大,液动力增大,控制腔压力pC有所减小,与式(4)分析结果一致。

图6 不同占空比D下控制腔动态压力

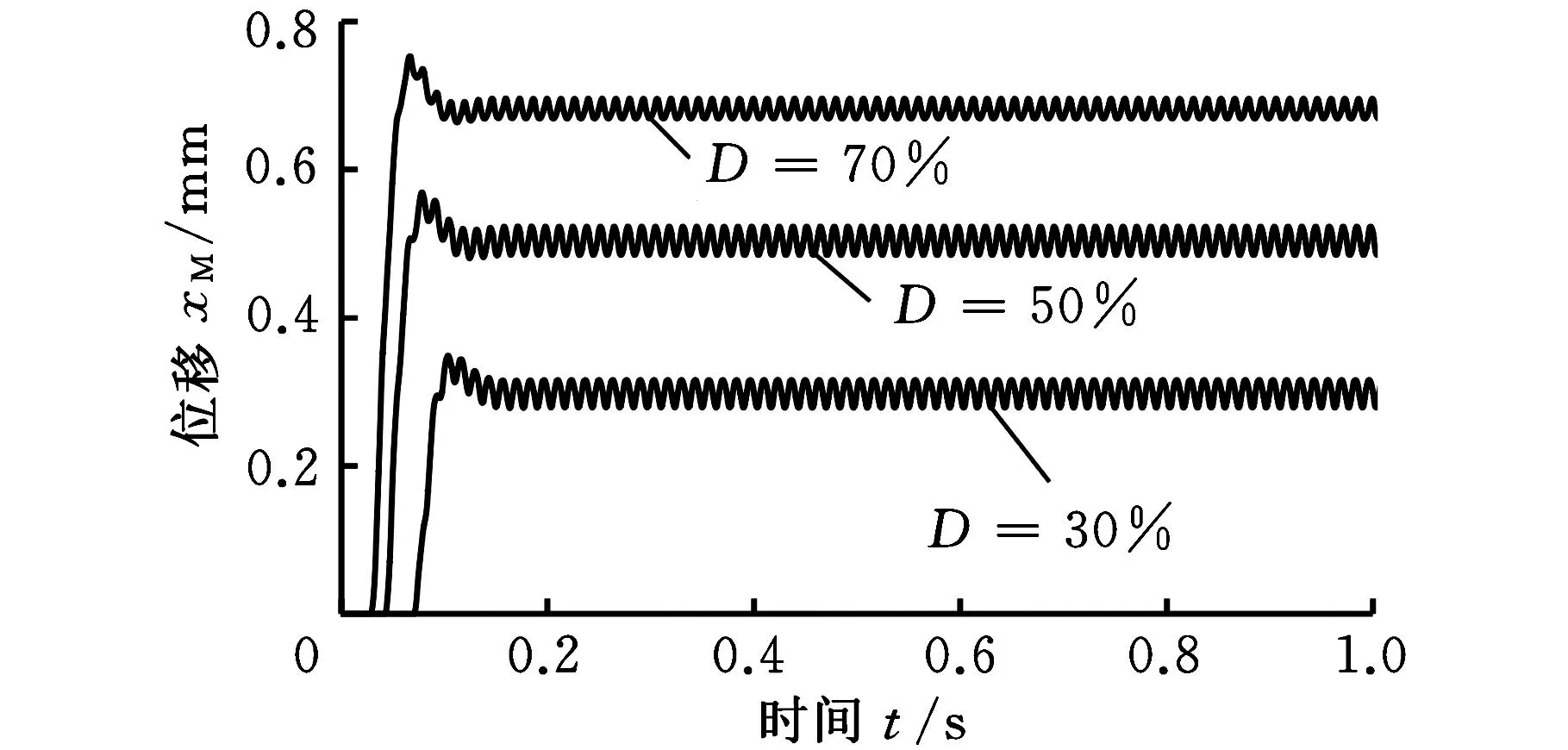

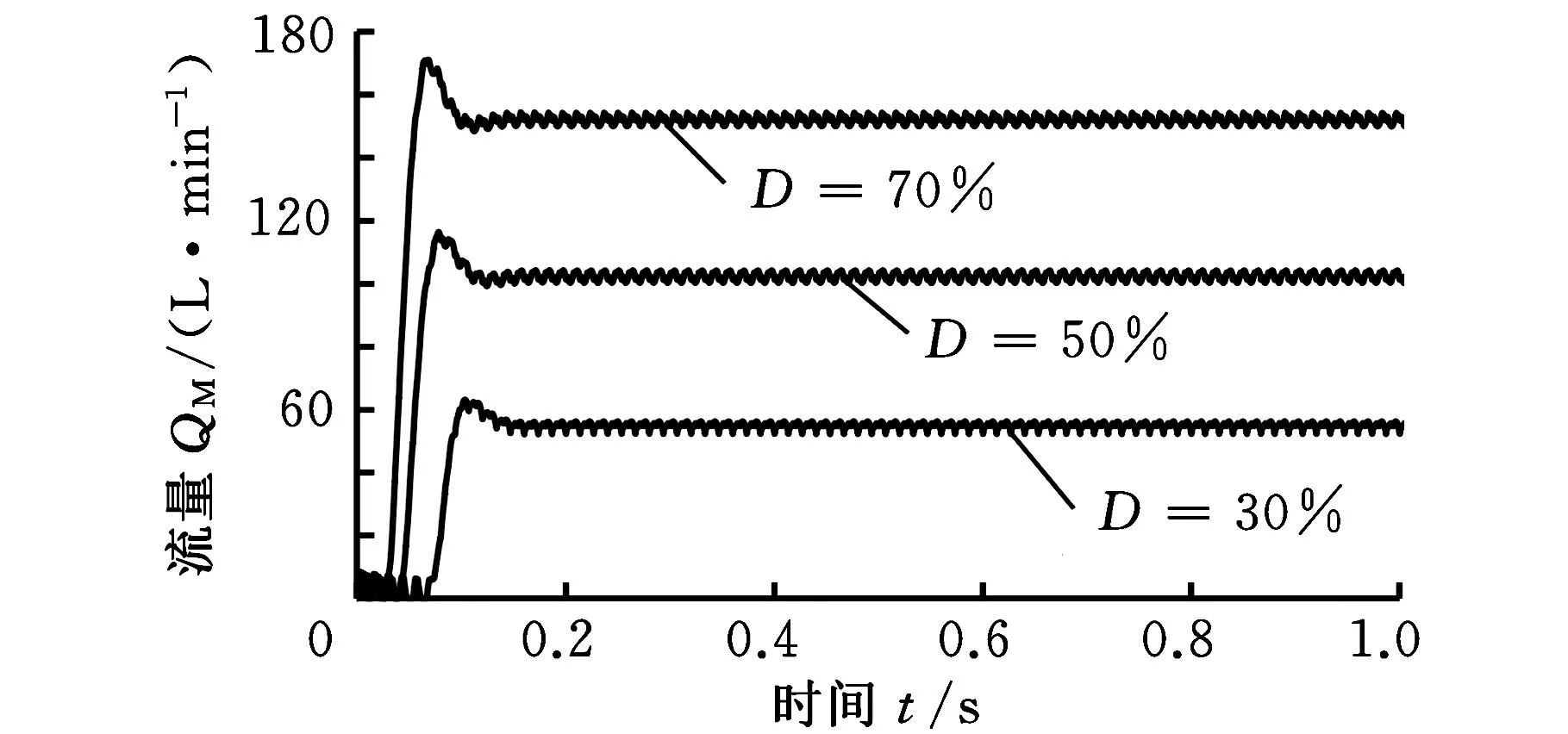

图7、图8分别为供油压力为6MPa,占空比分别为30%、50%、70%时主阀位移、总流量动态响应曲线。可以看出,随着先导阀占空比的增大,主阀达到目标位置的时间缩短,响应速度逐渐提高;由于先导高速开关阀的不断动作,主阀阀芯位移、总流量会有波动,其脉动幅值随占空比变化而变化,但其平均值逐渐增大,波动率逐渐减小,因此,调整先导阀控制占空比即可改变阀的总流量,从而验证了式(9)的合理性。

图7 不同占空比下主阀动态位移曲线

图8 不同占空比下主阀总动态流量曲线

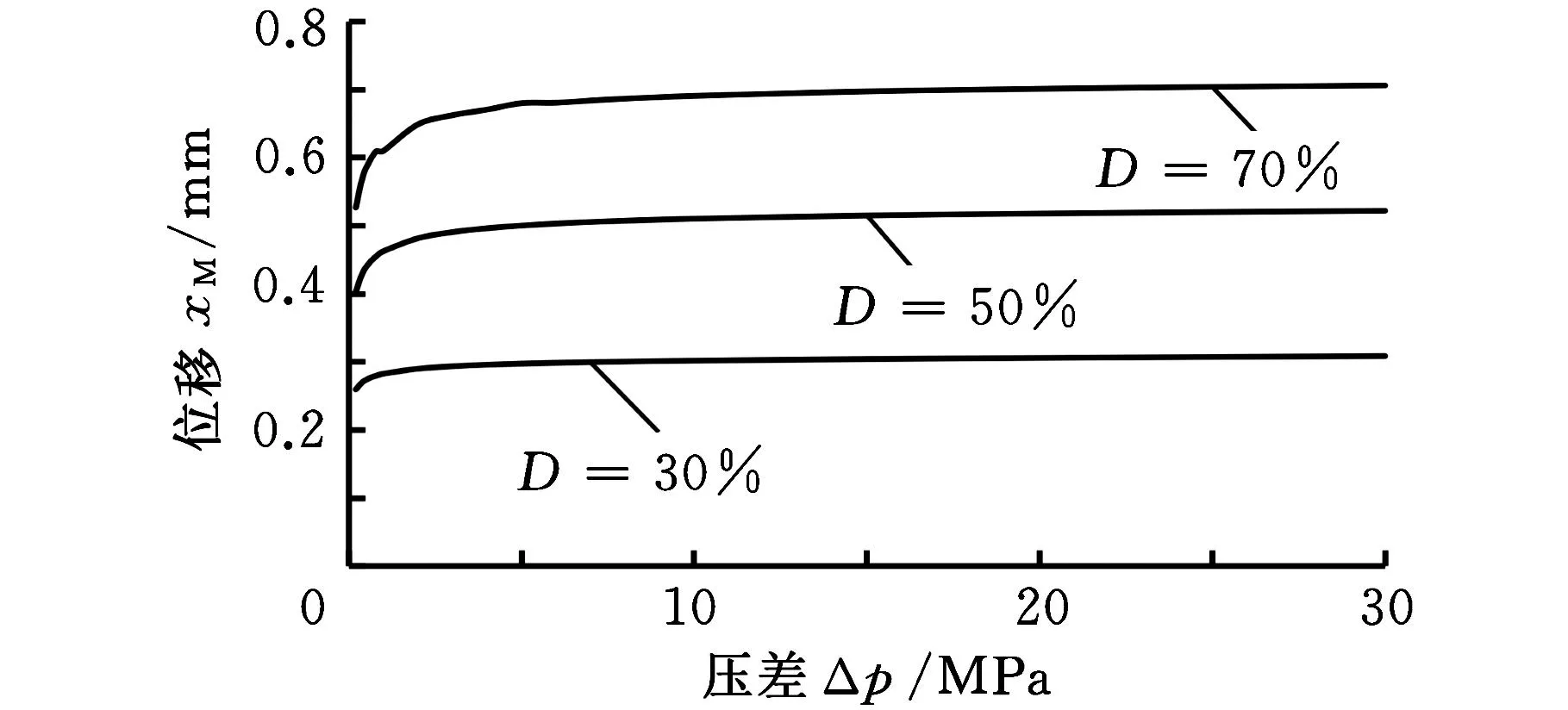

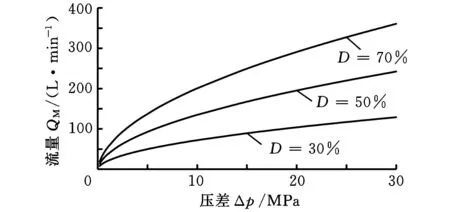

图9、图10所示为占空比分别为30%、50%、70%时压差与主阀阀芯位移和流量的关系。可以看出,当压差较小(约2 MPa)时,由于液动力影响较大,相同控制信号时,主阀阀芯位移不恒定,且占空比越大,影响越明显;当压差大于2 MPa时,当先导阀占空比给定时,主阀阀芯位移基本不变,与压差基本无关,进一步验证了式(9)的合理性;因主阀阀芯位移确定,所以流量QM只随压差的增大而增大。

图9 不同占空下压差对主阀静态位移的影响

图10 不同占空下压差对静态流量的影响

图11 不同占空下压差对放大倍数的影响

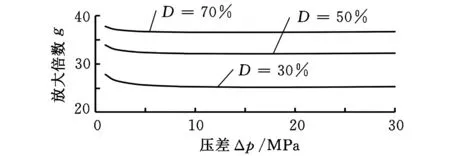

图11所示为不同占空比时压差与流量放大倍数的关系。当占空比增大时,放大倍数也增大,与式(11)吻合;但当压差较小时,由于液动力影响较大,放大倍数比大压差时大。

4结论

(1)设计出了一种数字流量阀,通过理论分析和SimulationX仿真模型验证了该数字流量阀的可行性。

(2)当控制信号占空比给定时,由于先导阀持续开关,故虽然主阀位移、放大倍数会出现波动,但其平均值近似恒定,且与压差无关;总流量因阀芯位移恒定而只与压差有关。

(3)当占空比增大时,主阀位移、流量随之增大,放大倍数也增大。因此,可以通过控制占空比来改变主阀流量,实现占空比对主阀的连续比例控制。

参考文献:

[1]Wang F,Gu L, Chen Y. A Continuously Variable Hydraulic Pressure Converter Based on High-speed On-off Valves[J]. Mechatronics, 2011, 21(8): 1298-1308.

[2]许有熊, 李小宁, 朱松青,等. 压电开关调压型气动数字阀控制方法的研究[J]. 中国机械工程, 2013, 24(11):1436-1441.

Xu Youxiong, Li Xiaoning, Zhu Songqing,et al. Research on Control Methods of Piezoelectric On-off Pressure-regulation Type Electro-pneumatic Digital Valve[J]. China Mechanical Engineering, 2013, 24(11):1436-1441.

[3]Linjama M. Digital Fluid Power: State of the Art[C]//12th Scandinavian International Conference on Fluid Power. Tampere, Finland, 2011: 18-20.

[4]Scheidl R, Kogler H, Winkler B. Hydraulic Switching Control-Objectives, Concepts, Challenges and Potential Applications[C]//Proc. 2012 International Salon of Hydraulics and Pneumatics-HERVEX. 2013:7-18.

[5]Johnson B, Massey S,Sturman O. Sturman Digital Latching Valve[C]//Proceedings of the Seventh Scandinavian Internationadanyol Conference on Fluid Power. Linköping, Sweden,2001:299-314.

[6]张敬国,陈兵,汪志刚,等. 电控柴油机用大流量高速电磁阀性能试验研究[J].内燃机学报,2003,21(3):193-197.

Zhang Jingguo, Chen Bing, Wang Zhigang, et al. Experiment Research on Performance of Great Flow Rate and High Speed Solenoid Valve Used for Electronically Controlled Diesel Engine[J]. Transactions of CSICE, 2003,21(3):193-197.

[7]石延平,刘成文,张永忠. 一种大流量高速开关阀的研究与设计[J]. 机械工程学报,2004,40(4):195-197.

Shi Yanping, Liu Chengwen, Zhang Yongzhong. Design and Study of a New Kind of Larger Flow Rate High-speed On-off Valve[J]. Chinese Journal of Mechanical Engineering, 2004,40(4):195-197.

[8]Winkler B,Ploeckinger A, Scheidl R. A Novel Piloted Fast Switching Multi Poppet Valve[J]. International Journal of Fluid Power, 2010, 11(3): 7-14.

[9]Eriksson B,Andersson B R,Palmberg J O.The Dynamic Properties of a Poppet Type Hydraulic Flow Amplifier[C]//Proceedings of the 10th Scandinavian International Conference on Fluid Power, SICFP’07. Tampere,Finland:Tampere University of Technology,2007:161-178.

[10]Linjama M, Tamminen P, Andersson B, et al. Performance of the Valvistor with Digital Hydraulic Pilot Control[C]//Proceedings of the Ninth Scandinavian International Conference on Fluid Power, SICFP’05. Linköping, Sweden,2005.

(编辑苏卫国)

Analyses of Characteristics of a PWM Digital Flow Valve

Huang Jiahai1,2Guo Xiaoxia1Li Taotao1Quan Long1Wang Shengguo1

1.Key Lab of Advanced Transducers and Intelligent Control System,Ministry of Education and Shanxi Province,Taiyuan University of Technology,Taiyuan,030024

2.Taiyuan Heavey Machinery Group Yuci Hydraulic Industry,Yuci,Shanxi,030600

Abstract:Digital hydraulic valve had the advantages of reliability, low sensitivity to contamination, which was controlled by PWM and was limited in hydraulic system by the small and discontinuous flows. A two-stage digital flow valve was presented,where the pilot stage was as high-speed on/off valves and the main stage was as a cartridge valve based on flow-displacement feedback principles. There were features of simple structure, high energy efficiency, piloted digital control, continuous output flow. The working principles and a simplified mathematical model were presented. The performance of the valve was investigated by means of simulation. The results show that the digital valve working principles are feasible and the valve output flow can be continuously changed by adjusting the duty ratio of the PWM signals supplied to pilot valve. There are important significance to further research and improvement of the valve.

Key words:digital control; PWM(pulse width modulated); flow-displacement feedback; flow valve

作者简介:黄家海,男,1979年生。太原理工大学机械电子工程研究所副教授,太重榆次液压工业有限公司技术中心博士后研究人员。研究方向为电液伺服比例控制。发表论文10余篇。郭晓霞,女,1990年生。太原理工大学机械电子工程研究所硕士研究生。李陶陶,男,1990年生。太原理工大学机械电子工程研究所硕士研究生。权龙,男,1959年生。太原理工大学机械电子工程研究所教授、博士研究生导师。王胜国,男,1973年生。太重榆次液压工业有限公司技术中心主任、高级工程师。

中图分类号:TH137

DOI:10.3969/j.issn.1004-132X.2016.05.019

基金项目:国家自然科学基金资助项目(51205271);高等学校博士学科点专项科研基金资助项目(20121402120002)

收稿日期:2015-04-15